JC-70DBZ型直驱绞车研制

2022-07-15张增年陈刚冉建王建川张洪罗巍

张增年,陈刚,冉建,王建川,张洪,罗巍

(1.中国石油集团 川庆钻探工程有限公司 设备处,成都 610056;2.西安宝美电气工业有限公司,西安 710065)

0 引言

电动机直驱理论在20世纪中期得到快速发展,至20世纪90年代中期,世界上已有多家公司制造出电动机直驱设备,首先在高速机床中实现应用。近年来又在风电、轨道交通、电动汽车领域成功应用。

采用机电融合技术的电动机直驱设备在石油钻井装备领域已有应用,2011年,大庆油田与宝石机械合作研发首台1500 m直驱绞车及控制系统应用效果良好[1],目前已生产20余台在油田使用,2018年在总结1500 m直驱绞车的基础上研制了3000 m直驱绞车。宝美公司研制的系列直驱泥浆泵电动机已有超过500台在油田使用。四川宏华研制的系列直驱顶驱已有超过200台在油田使用[2]。研制7000 m直驱绞车并开展油田工业性试验,验证7000 m直驱绞车满足钻井作业要求。

1 技术方案

1.1 绞车结构

JC-70DBZ型直驱绞车采用2台1000 kW交流变频电动机直接驱动滚筒轴[3],直驱电动机通过联轴器与绞车滚筒轴连接。绞车刹车系统采用主电动机能耗制动和液压盘式刹车。液压盘刹刹车力矩控制模式为PLC 程序控制,由控制系统根据动力模型自动投入进行下放。液压盘式刹车采用全常闭钳结构,控制方式为电控液,盘刹液压站安装在绞车上,如图1所示。

图1 绞车结构示意图

1.2 主要技术参数

额定输入功率为2000 kW;最大快绳拉力为485 kN;滚筒尺寸为φ770mm×1400mm;钢丝绳直径为φ38 mm;外形尺寸为6500 mm×2700 mm×2655 mm;刹车型式为主电动机能耗制动+液压盘式刹车;质量为34 600 kg[4]。

2 技术特点

1)取消常规变频绞车齿轮减速箱,传动效率高。常规变频绞车由电动机通过2级齿轮减速后驱动绞车滚筒。直驱绞车取消中间环节,由低速大转矩电动机直接驱动绞车滚筒,传动效率提高了6.3%。

2)绞车维护工作量小。无机油润滑,盘刹管线搬家不需再次拆装,可避免出现漏油现象。

3)电动机运行转速低并对电动机进行降噪设计,直驱绞车噪声比常规绞车低。

4)液压盘刹式刹车集成在绞车上,刹车响应时间快,制动距离短。

5)直驱绞车尺寸缩小10%以上、质量轻20%以上。7000 m直驱绞车比常规绞车长度缩短1300 mm,宽度缩小500 mm,质量减轻12 t。

6)绞车集成控制系统集成配电、盘刹、气路、信号采集,直驱绞车对外连接电、液、气线路减少50%。

3 现场试验

2019年2月27日,首台JC-70DBZ直驱绞车开始在磨溪022-H30井应用并进行了现场试验,通过曲线采集、数据分析及比较,验证了绞车主要性能参数。

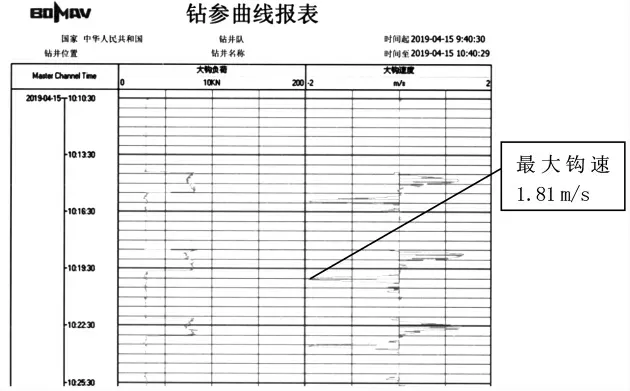

3.1 最大钩速测试试验

2019年4月15日,绞车空吊卡上提,电动机转速为400 r/min,最大钩速为1.81 m/s,测试曲线及数据如图2所示。

图2 测试曲线图

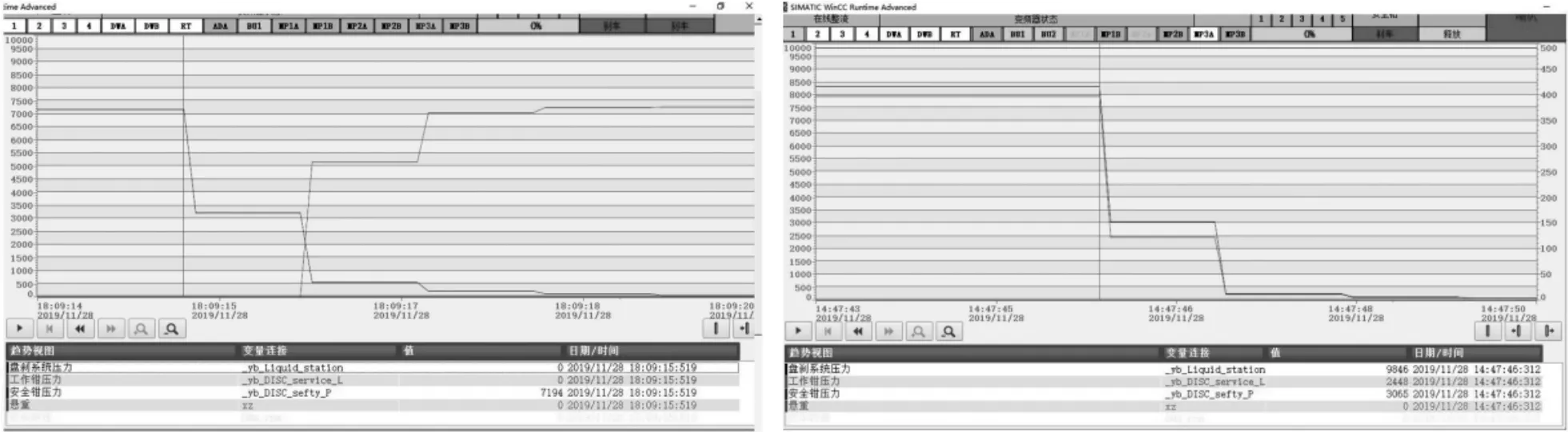

3.2 刹车响应时间测试

分别对常规绞车和直驱绞车的防碰制动(阀岛制动)、紧急制动、驻车制动的响应时间进行测试,测试曲线如图3~图5所示。

图3 常规绞车和直驱绞车防碰制动测试曲线图

图4 常规绞车和直驱绞车紧急制动测试曲线图

图5 常规绞车和直驱绞车驻车制动测试曲线图

经试验,直驱绞车防碰制动(阀岛制动)响应时间缩短1 s,紧急制动和驻车制动响应时间缩短0.1 s。数据采集及比较如表1所示。

表1 刹车制动时间响应数据采集比较表 s

3.3 绞车能耗的试验及优化

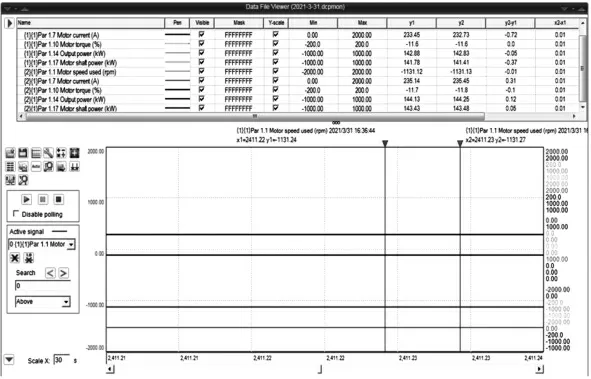

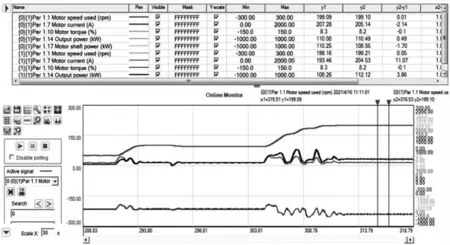

由于直驱绞车采用大功率大转矩绞车直驱变频电动机,在试验时,通过现场试验数据与常规变频绞车对比及分析,发现直驱绞车在高速或大功率工况下能耗与常规变频绞车相当,而在低速且低功率工况下能耗高于常规变频绞车。

针对此种情况,对直驱变频电动机进行能耗的研究及分析论证,并对控制程序进行进一步的优化和研究,实现了直驱绞车节能模式的应用及控制,解决了直驱绞车在低速低功率工况下能耗高于常规变频绞车的缺陷。现场分别对常规变频绞车和直驱绞车在同钩速、同钩载的工况下采用不同模式进行试验,利用ABB driver composer软件对电动机功率、电流、转矩等参数进行采集,采集曲线如图6~图8所示。

图6 常规变频绞车曲线图

图7 直驱绞车(常规模式)曲线图

图8 直驱绞车(节能模式)曲线图

图9 直驱绞车现场应用

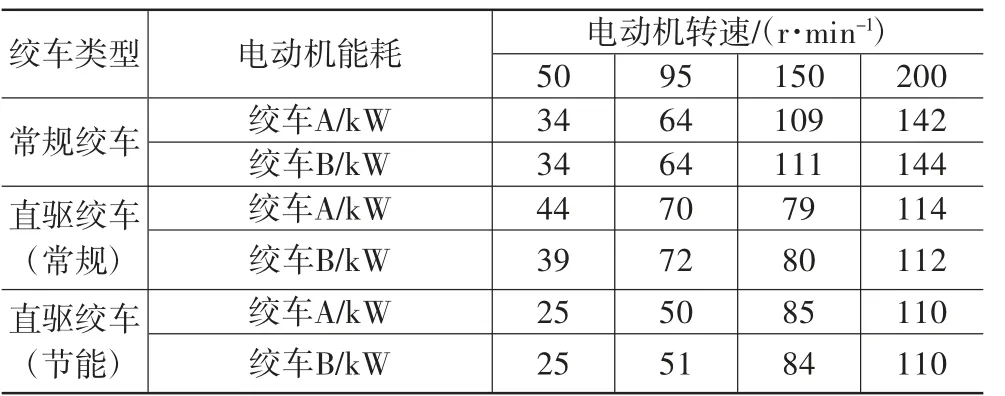

经试验,直驱绞车采用节能模式,在高速或大功率工况下能耗与常规变频绞车相当,而在低速且低功率工况下能耗优于常规变频绞车。数据采集及比较如表2所示。

表2 绞车钩载25 t下电动机能耗数据对比表

首台JC-70DBZ直驱绞车于2019年7月23日完成一口井作业,井深6410 m,设备累计运行5800 h,截至目前,设备已完成3口井作业。另有7台JC-70DBZ直驱绞车分别在西部钻探、渤海钻探和长城钻探作业,均已完成多口井作业。作业过程中,均未出现设备故障,绞车各项性能指标均满足要求,设备运行安全可靠,符合设计要求。

4 结论

1)3台JC-70DBZ型直驱绞车都已完成2口井作业,现场使用证明直驱绞车满足油田作业要求。

2)可靠性高,直驱绞车使用过程中性能稳定,未出现过故障性停机。

3)经过现场实际测量,直驱绞车噪声比常规绞车噪声降低5~10 dB(A)。

4)经现场实测,直驱绞车阀岛制动响应时间缩短1 s,紧急制动和驻车制动响应时间缩短0.1 s。

5)随着电动机技术和变频控制技术的进步,各类型变频绞车都可采用直驱绞车,应用前景非常广阔,直驱绞车是今后的发展方向[5]。