电子束层覆凝固Inconel 718合金的元素挥发行为

2022-11-21赵龙海白如圣游小刚庄辛鹏崔弘阳

赵龙海,谭 毅,白如圣,游小刚,庄辛鹏,崔弘阳

(大连理工大学材料科学与工程学院,辽宁省载能束冶金及先进材料制备重点实验室,大连 116024)

0 引 言

Inconel 718合金(国内牌号GH4169)是一种Fe-Cr-Ni基变形合金[1],合金中的γ″(Ni3Nb)相为主要析出强化相,同时γ′(Ni3TiAl)相起到辅助强化的作用[2];该合金具有较高的抗拉强度、屈服强度、持久强度以及良好的塑性、耐腐蚀性能、热加工性能和焊接性能[3],广泛应用于航空航天、核电等领域[4-5]。目前,Inconel 718合金铸锭因氧、氮等杂质多而易形成夹杂物,使得合金熔体流动性较差,导致铸锭产生孔洞等缺陷,同时在凝固过程中晶体通常以树枝状生长,熔体中的铌、钼和钛元素在固相/液相中偏聚/贫化,引起正/负偏析,造成合金中产生黑斑、白斑等宏观缺陷,影响合金的性能,因此有必要对合金制备工艺,特别是末端熔炼工艺进行改进以解决其杂质含量高以及高偏析的问题[6]。为了解决这一问题,作者所在课题组开展了电子束精炼制备高纯度、低偏析高温合金的研究[7-10]。相比于传统的熔炼工艺,电子束精炼过程中熔池表面温度较高,熔炼环境的真空度高,可以充分去除熔体中的气体以及杂质,有效降低合金中尺寸大于10 μm的非金属夹杂物,从而显著提高合金的力学性能和高温抗氧化性能[11-14]。

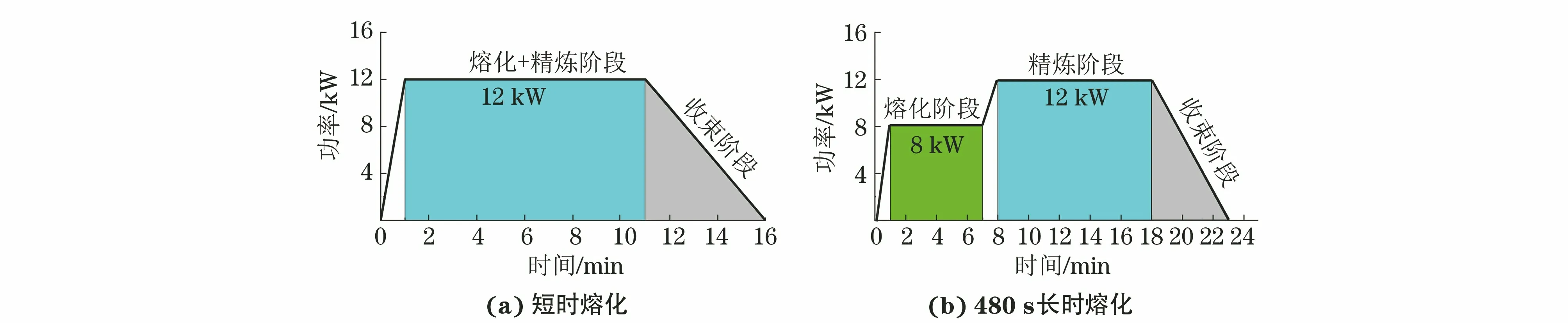

图1 短时和480 s长时熔化电子束层覆凝固工艺示意Fig.1 Schematic of short-time and 480 s long-time melting electron beam smelting layered solidification processes

采用电子束精炼技术制备高纯高均质镍基高温合金的效果显著,但是在构筑方向存在一定的局限,同时电子束作为一种表面热源,在铸锭的精炼厚度方面存在一定限制,虽然可以通过升高精炼功率和延长精炼时间来解决这一问题,然而却存在合金元素挥发严重的问题,且挥发最严重的元素为铬元素[7]。研究[15]发现,电子束精炼Inconel 718合金的主元素含量与熔池温度、精炼时间以及母材质量相关,其中:熔池温度影响熔体的饱和蒸气压及活度,进而影响元素的蒸发通量以及理论挥发速率;随着精炼时间的延长,元素的质量损失增加,导致剩余在熔体中各元素含量变化,其中易挥发元素含量降低,而不易挥发元素含量增加;随着母材质量的增加,相同时间内各元素的挥发损失率降低,各元素的质量分数逐渐接近初始值。作者所在课题组提出了电子束层覆凝固工艺来抑制元素挥发严重的问题[16-17],该工艺是将电子束精炼技术与增材制造理念相结合,通过重复加料熔炼实现尺寸较大的合金锭的生产;其中的精炼功率和精炼时间均会对合金成分产生影响,精炼功率越高,熔池表面温度越高,易挥发元素的挥发速率越大,精炼时间的延长也会导致易挥发元素的挥发速率增加。目前,有关电子束精炼Inconel 718 合金的研究主要集中在元素的挥发行为和杂质去除方面,但是未见有关铸锭构筑方面的研究。因此,作者基于电子束精炼Inconel 718合金元素挥发规律模型,设计了短时和长时熔化电子束层覆凝固工艺,研究了电子束层覆凝固Inconel 718合金的元素挥发规律以及层覆熔化时间和层覆层质量对元素挥发行为的影响,以期实现电子束精炼铸锭在厚度方向的连续构筑。

1 试样制备与试验方法

试验材料为真空感应熔炼的棒状Inconel 718合金铸锭,直径为94.5 mm,采用线切割方法割成厚度约为20 mm的片状试样,打磨、酒精清洗后备用。采用SEBM-60A型电子束精炼炉对试样进行电子束层覆凝固试验,额定电压为30 kV,熔炼室真空度可到5×10-2Pa。电子束层覆凝固合金由底层和3个层覆层构成。根据前期研究成果[10],当母材质量大于1 400 g时,电子束精炼Inconel 718合金铬元素质量分数符合该合金铬的标准成分要求(质量分数17%~21%),且当母材质量大于455 g时,铬元素含量变化趋于平缓,此时铬元素含量易于控制。综上,电子束层覆凝固时的底层母材质量为1 500 g,为了控制铬元素含量,层覆层质量控制在约455 g。考虑到每层熔炼质量较小,将精炼功率定为12 kW,在保证母材充分熔炼的同时可以合理控制铬元素的挥发损失。参考文献[16-17]在确定电子束层覆熔炼底层和层覆层的质量以及精炼功率后,发现影响合金元素含量的变量仅剩合金熔化成为均一稳定的熔池所需时间,因此设计了短时和长时熔化电子束层覆凝固工艺,真空度均为5×10-2Pa,熔池直径为120 mm。短时熔化电子束层覆凝固工艺是在1 min内将电子束功率匀速升高到12 kW,并在10 min内将合金完全熔化并进行精炼,再在5 min内将电子束功率均匀降至0,重复4次熔炼制得短时电子束层覆铸锭,其工艺如图1(a)所示;长时熔化电子束层覆凝固工艺是先在1 min内将电子束功率迅速升高至8 kW后对合金进行初步熔化,第一、二、三层层覆层的熔化时间分别设定为240,360,480 s,然后将电子束功率迅速匀速升高至12 kW,在12 kW下充分精炼10 min,之后在5 min内将功率均匀降至0,制得长时电子束层覆铸锭,其中480 s长时熔化工艺如图1(b)所示。为研究层覆层质量对熔炼效果的影响,采用上述工艺制备底层质量约为1 500 g,3个层覆层质量为950 g的短时熔化电子束层覆铸锭。

用电子天平称取铸锭的质量,在铸锭中心取表面尺寸为10 mm×5 mm 的块状试样,经过砂纸打磨后选用粒径为1.5 μm的金刚石抛光膏进行抛光处理,用X 射线荧光光谱法测定熔炼前后的成分变化。

2 试验结果与讨论

2.1 短时熔化元素的挥发规律

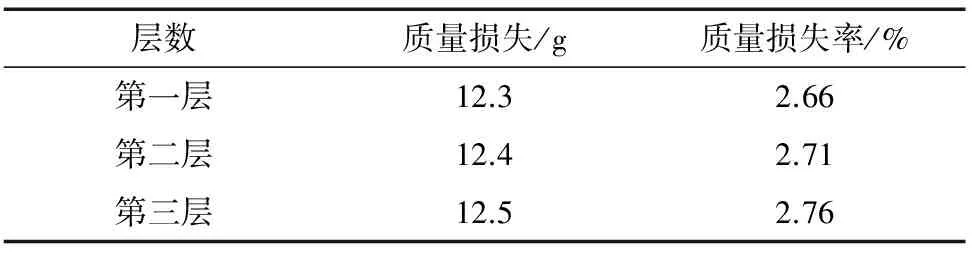

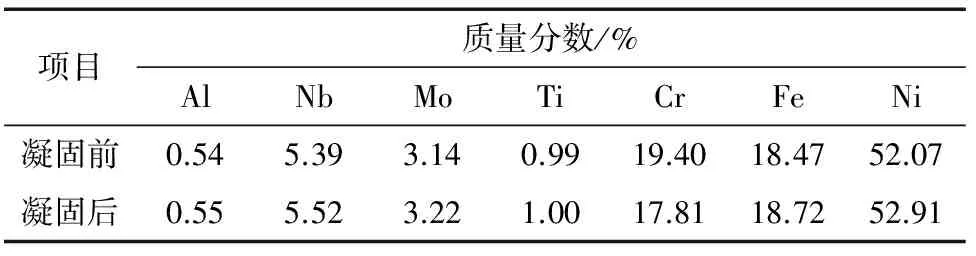

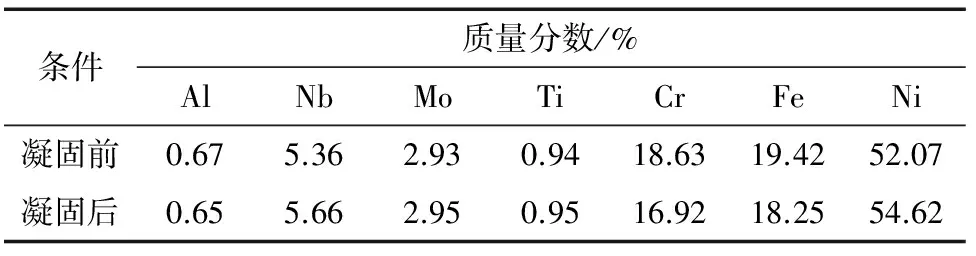

由表1 可知,短时熔化电子束层覆凝固工艺下,层覆层的平均质量损失为12.4 g,平均质量损失率为2.71%。由表2可知,短时熔化电子束覆凝固工艺熔炼后合金中的主要损失元素为铬,其他合金元素的损失量较小,因此质量分数有所升高。

表1 短时熔化电子束层覆凝固工艺下层覆层质量约455 g时合金的质量损失参数

表2 短时熔化电子束层覆凝固前后合金的化学成分

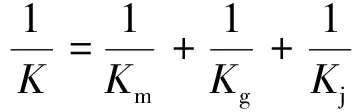

电子束熔炼后合金的元素挥发损失由金属元素在气相/液相界面的传质来决定[18],合金元素在挥发过程的总传质系数的计算公式为

(1)

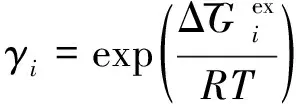

式中:K为合金元素在挥发过程的总传质系数;Km为合金元素从液相内部向液相/气相边界的传质系数;Kg为液相转变为气相过程中合金元素在液相/气相界面处的传质系数;Kj为合金元素进入气相后在气相中的传质系数。

电子束熔炼过程中合金元素的挥发过程如图2所示。由于该熔炼过程是在高真空环境下进行的,因此合金元素进入气相后在气相中的传质过程并非控制要素;同时马兰戈尼效应的存在使得合金元素在熔体内部经历动态扰动过程,因此合金元素呈均匀分布[13]。可知,在熔炼过程中合金元素的损失是由液相/气相转变产生的挥发过程决定。由Langmuir方程[19]可知,在真空条件下液相/气相界面处合金元素i的挥发质量损失Δmi计算公式为

Δmi=Stvi

(2)

(3)

αi=γiχi

(4)

(5)

lgP0=AT-1+BlgT+CT+D

(6)

图2 电子束熔炼过程中合金元素的挥发过程示意Fig.2 Schematic of volatilization process of alloying elements during electron beam smelting

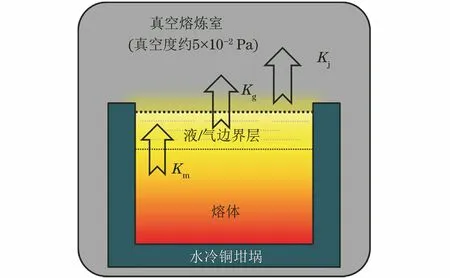

图3 电子束层覆凝固过程中 Inconel 718合金中镍、铬、铁元素的活度和活度系数随熔池温度的变化曲线Fig.3 Activity and activity coefficient of Ni, Cr and Fe in Inconel 718 alloy vs melt pool temperature during electron beam smelting layered solidification

电子束层覆凝固过程中元素的挥发规律符合Langmuir方程,受熔池温度以及活度所影响。根据Miedema模型,参考文献[10,13]计算得到在电子束层覆凝固过程中不同温度下Inconel 718合金中镍、铬、铁元素的活度和活度系数,结果如图3所示。由图3可知:在电子束层覆凝固过程中镍、铬、铁元素的活度系数随温度的升高而增大,且铬元素活度系数的变化程度最大,说明铬元素最容易因挥发而导致熔炼后的合金成分超出其标准范围;但是活度与温度变化关系不大,近似于定值,镍、铬、铁元素的活度分别为0.513 8,0.203 1,0.192 5。铌、钼、钛、铝等其他合金元素由于具有较低的饱和蒸气压,可将合金熔体近似为稀溶液,在稀溶液中活度系数近似于1,并通过试验值与理论值进行比较,再对铝元素活度系数进行补偿后,得到铌、钼、钛、铝元素的活度分别为0.030 5,0.017 3,0.011 8,0.000 280 6。可知,当合金成分一定时,合金元素的挥发损失率是熔池温度的函数。

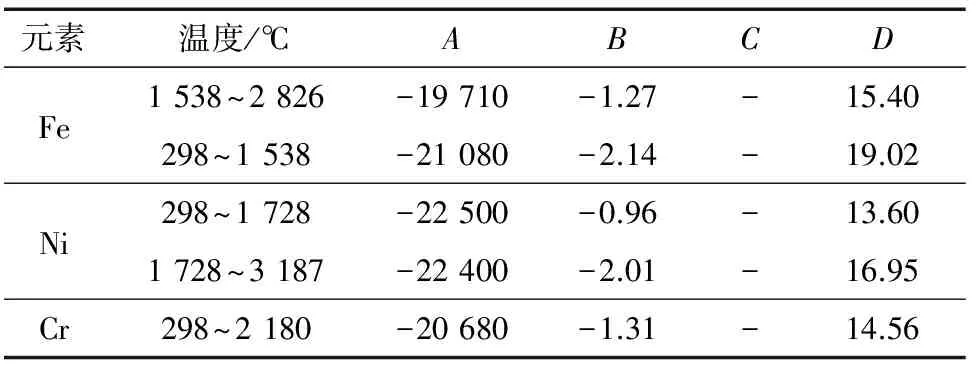

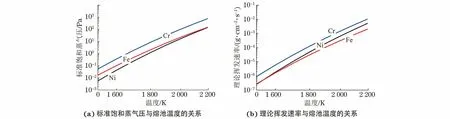

在Inconel 718合金中,铁、镍、铬3种元素的质量分数之和超过90%,因此简化为铁-镍-铬三元合金进行合金元素挥发行为研究。根据热力学手册,在电子束层覆凝固过程中Inconel 718合金主元素铁、镍、铬的标准饱和蒸气压参数如表3所示。由式(1)式(6)可以得到在1 500~2 200 K范围内Inconel718合金中不同合金元素的标准饱和蒸气压及理论挥发速率随熔池温度变化的关系。由图4可知,铬元素的标准饱和蒸气压与理论挥发速率都较大。

表3 电子束层覆凝固过程中Inconel 718合金主元素的标准饱和蒸气压参数

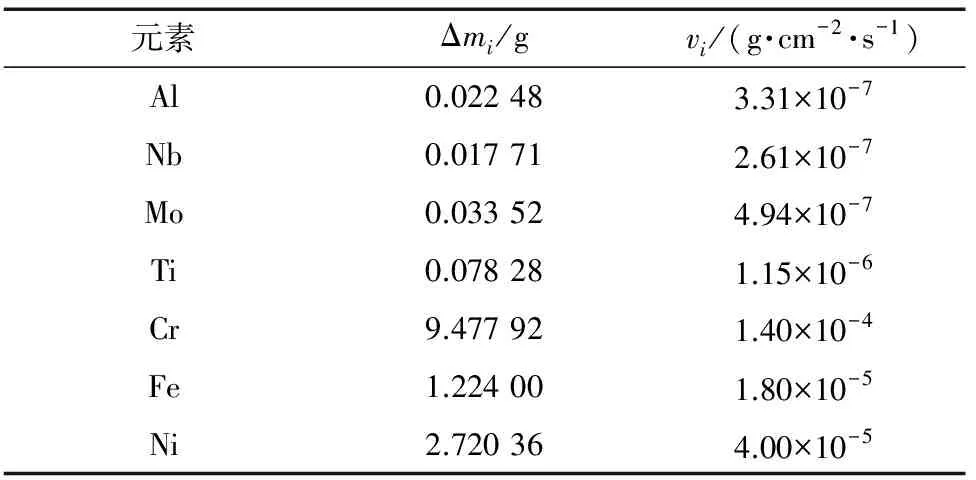

根据表1和表2,可得到电子束层覆凝固过程中合金元素i的挥发质量损失及实际挥发速率,结果如表4所示。由表4可以看出,铬元素的实际挥发速率最大,且镍元素的实际挥发速率大于铁元素,这与理论计算结果相一致。将镍元素的实际挥发速率代入式(3)得到熔池平均温度为1 785.5 K。在电子束精炼高温合金过程中,在熔炼质量相同的条件下,熔池平均温度随着电子束功率的增大而升高;在相同电子束功率下,随着母材质量的增加,熔池平均温度降低[10,13]。虽然电子束层覆凝固时每层的质量远低于传统电子束精炼时的1 500 g,但是由于在熔炼过程中存在底层材料的重熔,使得每次熔炼过程的母材质量均大于1 500 g,同时电子束功率为12 kW,也小于传统电子束精炼的15 kW,因此电子束层覆凝固过程中的熔池平均温度低于常规电子束精炼高温合金的熔池温度。

图4 Inconel 718合金中主元素的标准饱和蒸气压和理论挥发速率随熔池温度的变化曲线Fig.4 Standard saturated vapor pressure (a) and theoretical volatilization rate (b) vs melt pool temperature curves of Inconel 718 alloy main elements

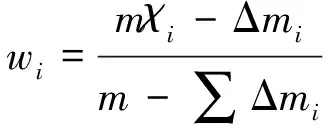

由式(2)和式(3)可知,当熔池温度、熔池面积、精炼时间一定时,可以确定合金元素的挥发速率及挥发质量损失。对于不同层覆层质量m的铸锭,合金元素i的质量分数wi可以表示为

(7)

表4 电子束层覆凝固后合金中元素的挥发质量损失及实际挥发速率

式中:∑Δmi为合金中所有元素损失的总质量。

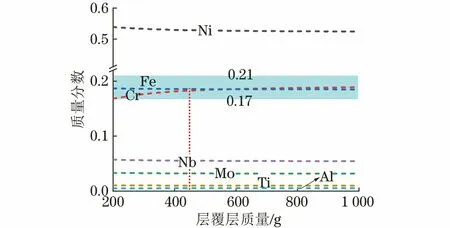

结合式(7)和表4可以得到,不同层覆层质量与电子束层覆凝固后合金中不同元素质量分数的关系,如图5所示。由图5可以看出:随着层覆层质量的增加,合金中各元素含量变化趋于平缓,其中铬元素含量随层覆层质量的增加而增大,当层覆层质量大于450 g时趋于稳定。可知,为实现合金成分的精确控制,电子束层覆凝固过程中的层覆层质量应大于450 g。

图5 层覆层质量与电子束层覆凝固后合金中不同元素质量分数的关系Fig.5 Relationship between mass of layer and mass fraction of different elements in alloy after electron beam smelting layered solidification

2.2 熔化时间和层覆层质量对元素挥发的影响

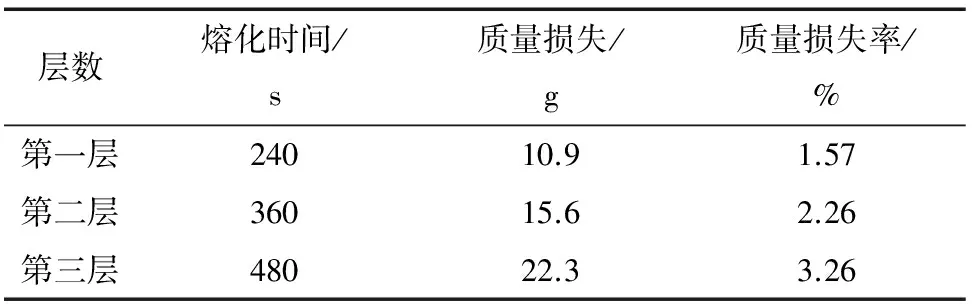

当电子束功率和精炼时间确定后,影响合金元素挥发行为的因素主要包括层覆层质量和熔化时间。由表5可以看出,适当延长熔化时间对电子束层覆凝固合金层覆层的质量损失影响不大,但当熔化时间达到480 s时,质量损失率达到3.26%。

由表6可以看出,长时熔化电子束层覆凝固后铬元素的大量挥发导致铌及铬元素含量不在标准范围。结合表1、表2、表5和表6可知,在电子束层覆凝固过程中,当精炼功率为12 kW,精炼时间为10 min工艺下,短时熔化可以将质量损失率控制在3%以内,且合金成分未超出标准范围,而在长时熔化过程中随着熔化时间的延长,质量损失率显著增加,并且合金成分已超出标准范围。可知采用电子束层覆凝固工艺制备Inconel 718合金时应缩短熔化时间(低于240 s),即采用短时熔化方式直接将功率升高到12 kW进行精炼,可有效避免因长时间熔化导致的过大质量损失。

表5 长时熔化电子束层覆凝固工艺下合金的质量损失参数

表6 长时熔化电子束层覆凝固前后合金中不同元素的质量分数

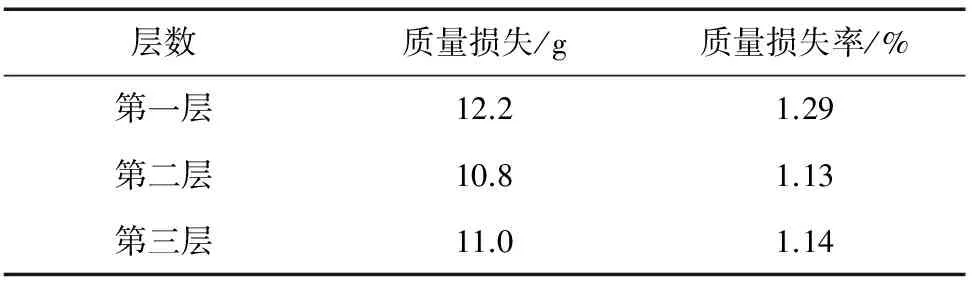

在短时熔化工艺下,增加每层层覆层的质量至950 g左右进行合金元素挥发行为的研究。由表7可以看出,与约450 g的层覆层质量相比,当层覆层质量约为950 g时,合金质量损失基本不变,但是质量损失率大大降低。当电子束层覆凝固时的熔池直径、电子束功率以及熔炼时间一定时,若忽略试样厚度方向产生的微小温度差别,则熔池温度基本不变,因此即使层覆层质量发生了改变,但由于熔池特征未变,合金元素的挥发规律基本不变,质量损失基本不变。可知,层覆层质量的增加对短时熔化电子束层覆凝固过程中合金元素的挥发规律影响不大。

表7 短时熔化电子束层覆凝固工艺下层覆层质量约950 g合金的质量损失参数

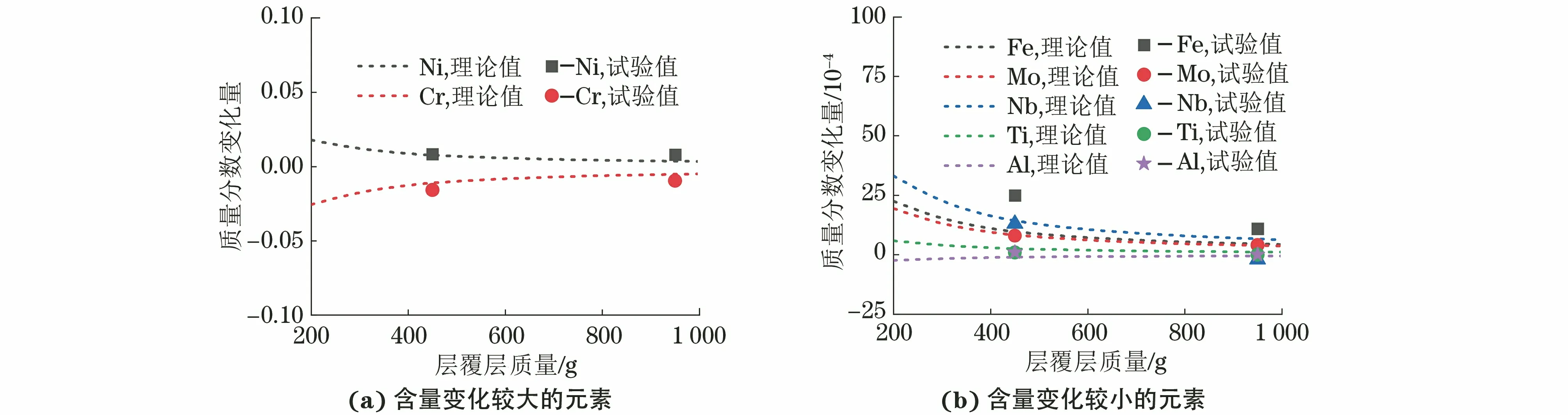

将不同层覆层质量下短时熔化电子束层覆凝固过程中合金中各元素含量变化试验值与理论值进行对比。由图6可以看出,当层覆层质量增加至约950 g时,短时熔化电子束层覆凝固工艺下合金中不同元素的质量分数变化量极小,同时试验值与理论值基本吻合。可知,层覆层质量的增加更加有利于电子束层覆凝固Inconel 718合金成分的精准控制。

图6 短时熔化电子束层覆凝固过程中不同层覆层质量下合金中各元素含量变化试验值与理论值对比Fig.6 Comparison between experimental and theoretical values of content change of each element in alloy during short-time melting electron beam layered solidification under different layer masses: (a) elements with content changing greatly and (b) elements with content changing slightly

3 结 论

(1) 基于电子束精炼Inconel 718合金元素挥发规律模型,设计了长时和短时电子束层覆凝固工艺,当电子束功率为12 kW且精炼时间为10 min时,电子束层覆凝固合金要实现元素的精准控制需要将层覆层质量控制在450 g以上。

(2) 电子束层覆凝固Inconel 718合金时的层覆层熔化时间应低于240 s,长时间熔化导致质量损失过大;层覆层质量的增加对电子束层覆凝固过程中合金元素的挥发规律影响不大,但有利于电子束层覆凝固过程中合金成分的精准控制。