铣削温度对铣削前后刀面磨损带温度分布的影响规律仿真

2022-11-15高晓芳

高晓芳

山西机电职业技术学院

1 引言

高速铣削工艺的普及有效提高了生产效率加工质量,降低了铣削加工成本,因此广泛应用于多个行业中。然而,高速铣削工艺也直接导致铣刀表面温度升高,影响加工表面质量。

切削温度和刀具磨损相互制约和影响。切削初期温度较低,磨损形式以机械磨损为主;随着切削的进行,温度逐渐升高,总磨损中热磨损的比重越来越大;当切削参数等因素未达到临界条件时,切削温度仍将继续升高,受材料特性的影响,工件和刀具的表面温度也会进一步增加[1]。本文针对铣削温度上升对铣前后刀面磨损带温度分布产生的影响进行分析,所得的铣削温度试验仿真结果可为铣削加工提供理论与试验参考。

2 铣削前后刀面磨损带温度分布规律的仿真

由于铣削加工时需要消耗大量能量,现场试验环境中的无关变量较多且不易控制,因此,选择仿真模拟试验对铣削前后刀面磨损带温度分布规律进行研究,得出更加精准的数值仿真结果。研究目的是分析铣削温度上升对铣削前后刀面磨损带温度分布规律的影响,具体试验过程是模拟铣刀的铣削过程,在不同的铣削温度下采集铣刀前后刀面磨损带不同位置的温度,得出铣削温度升高时刀面磨损带温度分布规律变化情况。

2.1 配置数值仿真试验环境

选择ABAQUS/CAE有限元软件作为仿真试验环境,将生成的仿真铣刀试件导入其中作为研究主体。搭建温度场模型,确保铣刀试件的温度测量数据能够以可视化形式输出,并用不同颜色表示不同温度值。此外,需要在试验环境内部嵌入机床运行程序,实现对铣削加工程序的驱动与模拟。

2.2 生成仿真铣刀试件

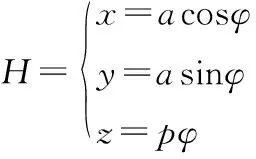

为了准确地建立铣刀试件,根据实际铣刀结构得到其截面轮廓,即螺旋面的母线,利用三维建模软件生成铣削前后的刀盘。选用GM-4E-D6.0四刃直柄平头铣刀,刀刃数为4,涂层硬度达3600HV,氧化温度约为1100℃,可满足高强度、高硬度材料的加工要求。

利用三维形貌测量软件对铣刀端面轮廓数据进行测量。通过“插入”命令将节数据导入AutoCAD软件。通过“折线”命令沿着所获得的轨迹画出端铣刀的端面轮廓曲线,利用“折线编辑”命令拟合出端面轮廓曲线,从而建立足够精确的二维端铣刀轮廓曲线。在此基础上建立铣刀的刃口线,即圆柱螺旋线。螺旋角是制造圆柱螺旋线的关键,使用Pro/E软件建立螺旋界面,输入螺旋参数方程,即

(1)

式中,a为常数系数;φ为螺旋轴转角;p为铣刀的螺旋参数。

采用螺旋扫描指令对面铣刀的复杂曲面进行建模。铣刀的成形加工是由两个方向上的刀杆运动组成:一是自身旋转,形成工具轴和杆轴之间的夹角[2];二是沿自身轴线进给,同时保持一定的进给速度。建立铣刀模型,基于旋转特性模拟砂轮的拔刀过程,从而得到铣刀模拟试件的生成结果,图1为铣刀仿真试件及铣削刀片结构。

(a)铣刀仿真试件

由于温度分布数据会受到刀具与切屑之间接触表面的摩擦性能影响,因此,在研究铣削过程中温度场的分布时,需要根据铣刀试件的组成材料构建相应的本构方程为

(2)

式中,σJC为仿真试件的屈服应力值;α,b,G和L分别对应材料系数、Burgers矢量、材料剪切模量和长度;υ为剪切长度。

在生成的铣刀仿真试件上添加材料系数,最终输出的结构即为铣刀仿真试件的最终结果。

2.3 测定铣削加工前的磨损带温度场分布

通过对铣削参数的调节,将铣削温度的初始温度控制为100℃,在铣削过程中,利用仿真环境中的插件控制铣削力恒定为150N。在铣削前后,分别在刀面的磨损带位置上设置多个温度测点,将其标记为Fr1~Fr9和Af1~Af 9,其中,Fri为铣削加工前的刀面测点,Afi为铣削加工后的刀面测点。

在铣削加工开始前,铣刀处于无工作状态,此时刀具温度应与外部环境温度相同。采用夹丝—热电偶技术测量铣削前后刀面磨损带的初始温度[3]。用锯床将工件分为两段,铣削不平整表面,用标准热电偶的一根镍铬丝夹在工件中间,热电偶丝与工件、工件与机床采用有良好绝缘性且在厚度方向具有较好导热性的云母片,连接热电偶丝与工件,提高机床的温度绝缘特性,并将其转换为刀—工之间的界面温度。在配置的仿真试验环境中,将输出的数值模拟结果以图像形式输出,并根据温度测定结果对图像像素点进行标记,从而得出测定铣削加工前的磨损带温度场分布规律的可视化模拟结果。

2.4 模拟铣削加工工艺

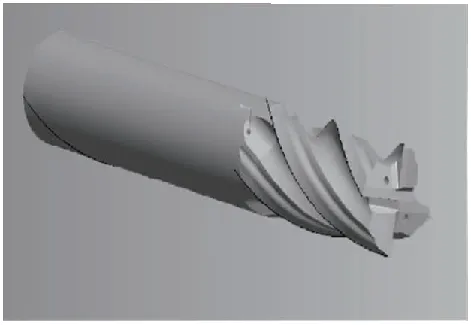

利用仿真铣刀试件与机床工作模式相结合,通过输入切削深度、主轴转速及进给速度等铣削参数,实现铣削过程模拟,从而实现对铣削温度的控制[4]。铣刀断续切削过程中,刀具主轴旋转一周,装夹在刀盘上的圆铣刀片会重复切割动作,具体铣削工艺原理见图2。

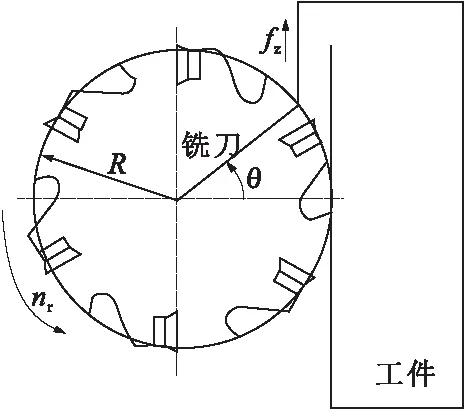

图2中,nr,fz分别为输入的主轴转速和每齿进给量,R和θ为刀盘半径和每齿切削弧度。铣削加工过程中,铣刀刀面热量主要来源于切削热,并在前后刀面产生三个磨损变形带。第一类为第Ⅰ磨损变形区,在剪切面上产生塑性变形,这种热能造成高温,从而使工件材料软化。在热变形耦合过程中,工件在热变形中相互耦合;第Ⅱ磨损带通过切屑变形、黏结以及切屑之间的滑动摩擦产生热量[5]。由于第Ⅲ磨损区受切削条件影响较小,试验中铣刀侧面未磨损,可以忽略处理,因此仅考虑铣刀刀面上的第Ⅰ磨损带和第Ⅱ磨损带对铣刀刀面瞬态温度场的影响。图3为两种主要热源和热量分配情况。

图2 铣削工艺加工原理

图3 铣刀表面热源与热量分配

结合图3表示的热源分配情况,计算磨损带的热强度值,即

qI=τABCD-maxVsh

(3)

式中,τABCD-max和Vsh分别表示剪切面ABCD达到极限的剪切应力值及热源运动速度。

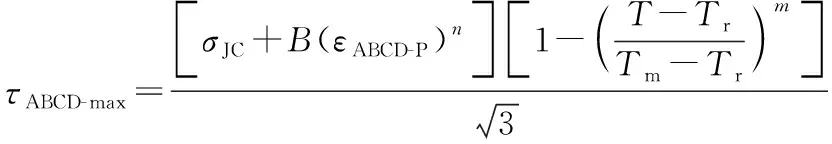

τABCD-max的量化计算公式为

(4)

式中,B为应变硬化模量;εABCD-P为磨损带的有效塑性应变;T,Tr和Tm分别为当前温度、参考温度和熔化温度;n和m分别为应变硬化指数和热软化指数。

考虑第Ⅰ变形区热源和第Ⅱ变形区热源对铣削刀面瞬态温度场的综合影响,可计算沿水平方向任意点的温度值为

Trake(x′,0,0)=ΔTrake-Ⅰ(x,0,z)

+ΔTrake-Ⅱ(x′,0,0)+T0

(5)

式中,(x′,0,0)为选择研究节点的坐标;ΔTrake-Ⅰ(x,0,z)和ΔTrake-Ⅱ(x′,0,0)为第Ⅰ和第Ⅱ变形区热源的影响温度;T0为该点的初始温度。

按照上述流程完成铣削加工工艺的模拟,确定铣削加工过程中的温度变化规律。

2.5 控制铣削温升

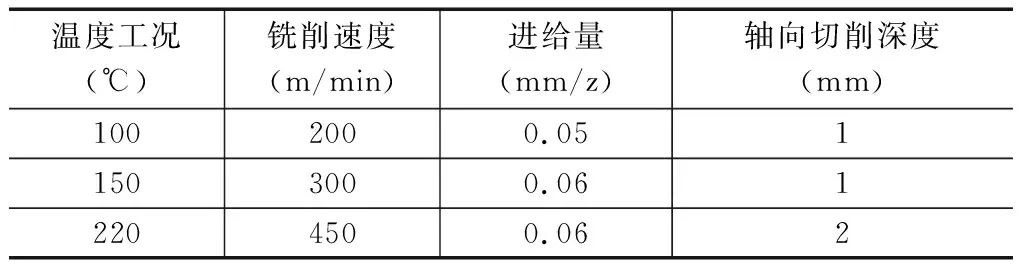

通过调整输入的铣削参数控制磨损变形产生的热量值,间接实现对刀具切入过程中温度上升的控制。为方便读取数据,3个温度节点的具体设置情况见表1,将表中数据输入到配置的仿真试验环境中,实现对铣削温升的控制。

表1 铣削温升控制参数设置

2.6 测定铣后刀面磨损带温度分布规律

在不同的铣削温度环境下模拟铣削加工工艺,加工完成后,铣后刀面磨损带的温度迅速冷却,磨损带各个节点位置上的冷却速度相同。根据铣削处理方向,距离更近的位置存储的热量更高,因此该测点位置的温度更高。利用铣前刀面磨损带的温度测定方式得出铣后刀面磨损带各个测点的温度数值模拟量化数据。同理,间隔3h后,温度上升至150℃,再经过5h将最终铣削温度提升至220℃,按照上述过程,在各个铣削温度工况下得出对应的铣后刀面磨损带温度数值模拟结果。

2.7 实验数据处理

对所采集的铣刀表面温度数据进行处理:在设置的铣削温度下进行铣削刀面磨损带的温度模拟,模拟方向为沿铣削力方向。将模拟数据的输出频率设置为4000Hz,切削过程持续10s左右,整个切削过程的仿真数据量非常庞大。为了减少数据量,选择切削过程稳定区的t=0.1s时反映铣削刀面磨损带的温度变化情况。

3 仿真试验结果分析

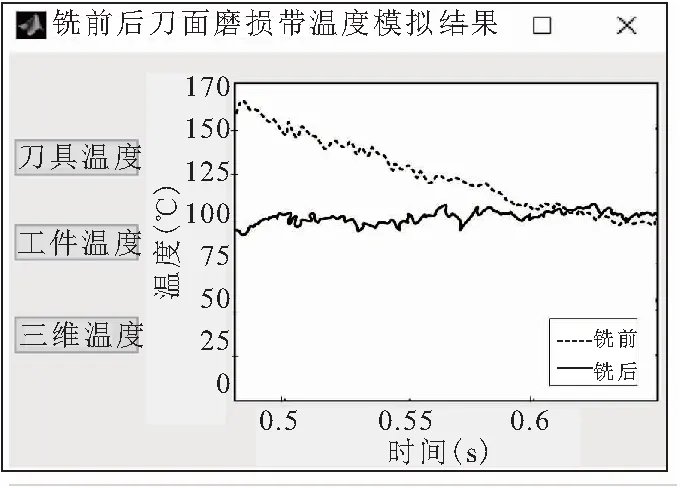

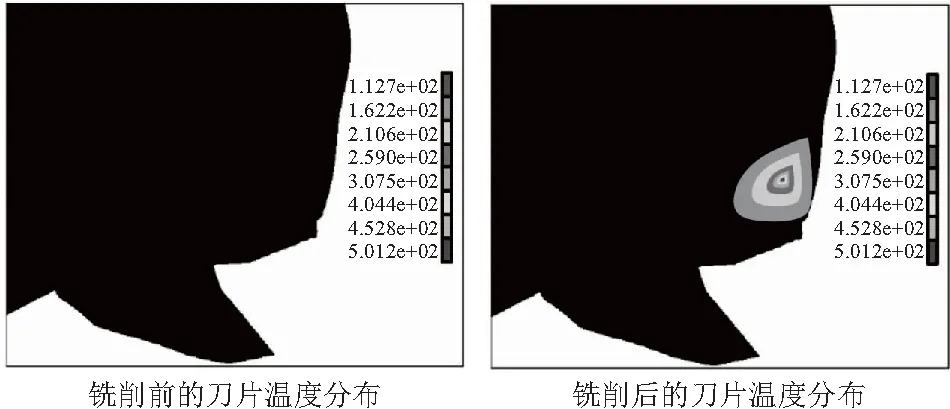

综合铣削温度、刀面瞬态温度以及铣削温度变化值等多个变量,得出初始工况(即铣削温度为100℃时)的铣削前后刀面磨损带平均温度数值模拟结果(见图4)。经过Fr1~Fr9和Af1~Af 9测点温度数据的统计,得出铣前后刀面磨损带温度分布规律的输出结果(见图5)。根据铣削温度的上升,可以得出铣削温度为150℃和220℃时的磨损带温度分布规律数值模拟结果(见图6)。

图4 100℃时的磨损带平均温度数值模拟结果

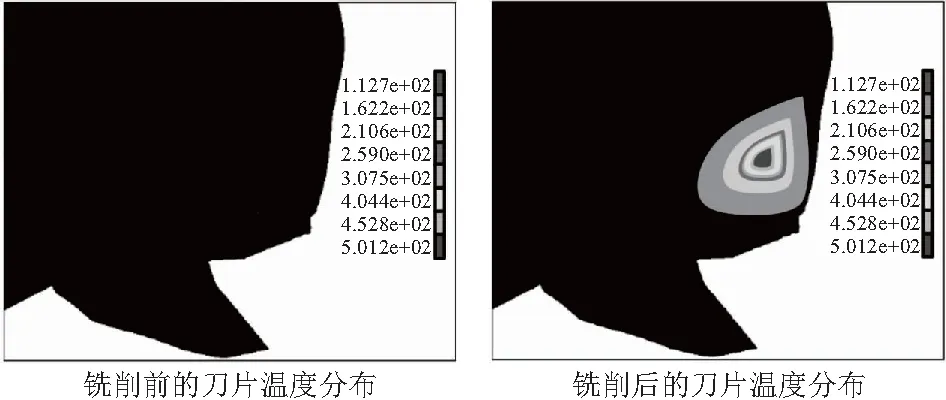

图5 铣削前、后的刀面磨损带温度分布(100℃)

综合图5和图6的数值仿真结果可以看出,随着铣削温度的上升,刀面磨损带中红色区域的面积逐渐增加,蓝色区域的面积逐渐减少,而中部黄色和绿色区域逐渐向周围扩散。

为了实现刀面磨损带温度分布的量化比对,设置温度变化指标和分布均匀度指标,计算该指标的数值结果为

(6)

式中,Tiin和Tiout分别为铣削前和铣削后测定的温度值;Ti和Ei表示i等级对应的温度值和分布面积;Tavg表示平均等级温度;n为设置温度等级的数量。

当计算得出的η值越大,说明刀面磨损带的分布均匀度越高;计算得出的Δ值越大,说明铣削处理前后铣前后刀面磨损带的温度变化幅度越大。

(a)150℃工况

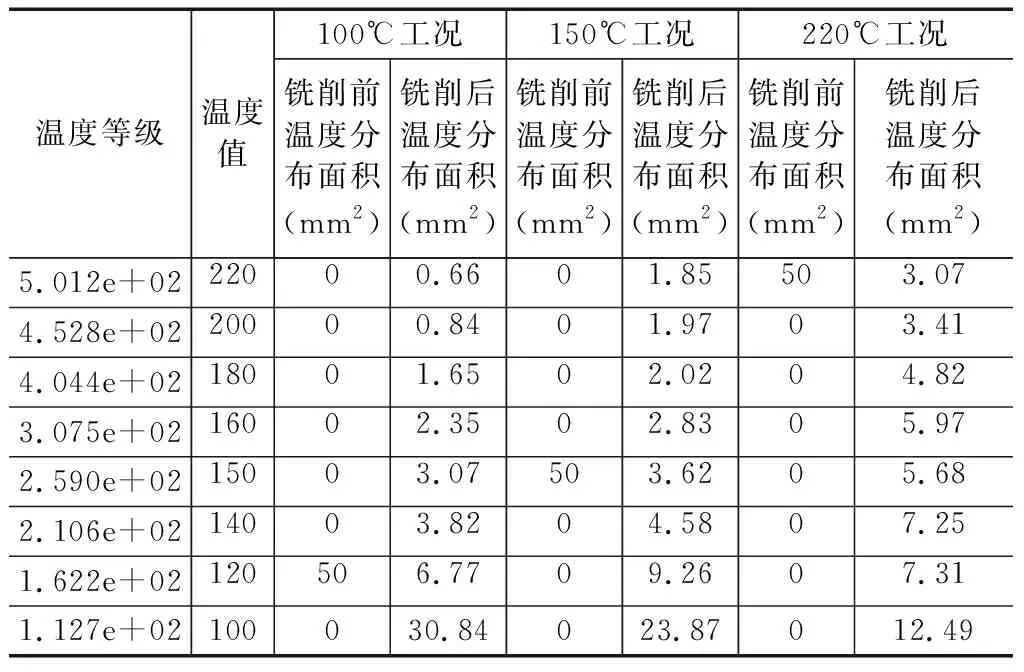

经过温度分布规律数值模拟结果的转换,得出温度分布均匀度测试结果(见表2)。

表2 温度分布面积测试结果

将表2数据代入式(6)中,得出100℃,150℃和220℃三个铣削温度工况下,铣削处理后铣刀表面温度分布均匀度分别为37.03,39.68和45.19。此外,从温度变化来看,100℃,150℃和220℃三个铣削温度工况下,Δ指标的计算结果分别为122.1,1200.2和3826.6。由此可得出结论:随着铣削温度的上升,铣削前后刀面磨损带温度均有上升,且铣削温度越高,铣削处理前后的刀面磨损带温度变化幅度越大,铣削后铣刀表面温度分布均匀度越高。

4 结语

在铣削温度上升的情况下,对铣削前后刀面磨损带温度分布规律的数值仿真进行分析,可以确定铣削温度变化对铣削前后刀面磨损带温度及其分布情况的影响,根据数值仿真结果进行铣削加工工艺实际运行参数的调整,在保证铣削质量的同时,最大程度地降低温度不均以及温度变化过大给铣刀设备造成的负面影响。由于条件限制,试验在测试前利用仿真软件分析了铣削温度与铣削前后刀面磨损带温度分布规律之间的变化关系,试验所得结论对优化铣刀设备以及铣削参数具有一定的参考价值。