涂层刀具在石墨加工中的应用现状及发展趋势

2022-11-15王威关英良杨大勇王锐

王威,关英良,杨大勇,王锐

广西科技大学机械与汽车工程学院

1 引言

石墨是碳元素的一种同素异形体[1],在化学性能、机械性能、导电性、导热性、耐腐蚀性和润滑性[2,3]等方面表现良好,广泛应用于石油化工[4]、机械工业[5]、电子产业[6]、核工业[7]、国防[8]和粉末冶金[9-11]等领域。随着现代科学技术和工业的发展,石墨零件的应用领域仍在不断拓宽,在国民经济中具有重要的作用。

在实际应用中,部分石墨零件需要经过机械加工才能满足设计要求。然而,石墨零件加工过程中产生的严重刀具磨损给加工带来了巨大挑战,如何减少刀具磨损,进而提高已加工表面质量,最终实现石墨零件的高效和高质量加工已成为被关注的热点。本文详细介绍了各种减少刀具磨损的方法以及目前国内外关于刀具涂层的研究进展,分析了石墨零件加工过程中的优缺点,并对涂层刀具的未来研究发展进行了展望。

2 产生刀具磨损的原因

为降低石墨零件在高速铣削、车削、钻削以及电火花加工等加工过程中的刀具磨损,提出了包括优化刀具材料、刀具几何形状、切削条件、加工氛围以及刀具涂层等方法[13]。由于刀具表面沉积涂层有较好的耐磨性和表面质量、优异的摩擦学性能以及较长的刀具寿命,现已成为目前主流的研究方法之一。

3 不同涂层工艺对刀具磨损的影响

为探究各类涂层在石墨零件加工过程中对刀具的减磨作用,使用多种涂层刀具对石墨进行加工实验,其中包括TiAlN和各种金刚石涂层刀具等。

3.1 涂层刀具的切削性能

为探究不同金刚石涂层的陶瓷刀具在车削石墨时的切削性能及刀具磨损机理,Almeida F.A.等[14]采用化学气相沉积法在不同几何形状切削刃(圆形和三角形)的氮化硅陶瓷刀具上沉积微晶金刚石(MCD)涂层以及纳米晶金刚石(NCD)涂层,并在不同切削速度下对石墨进行切削深度为0.5mm的车削实验。

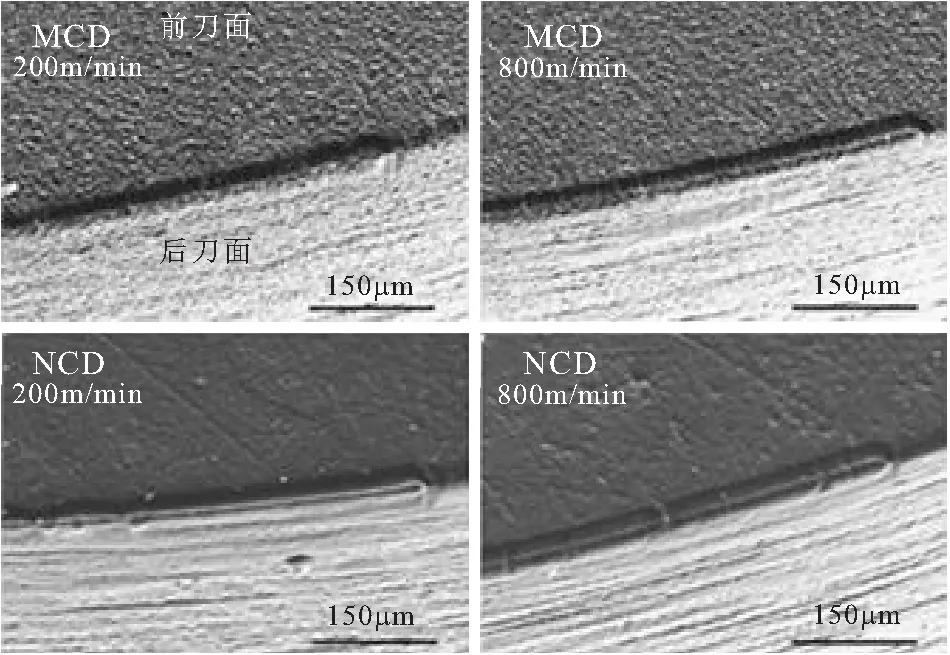

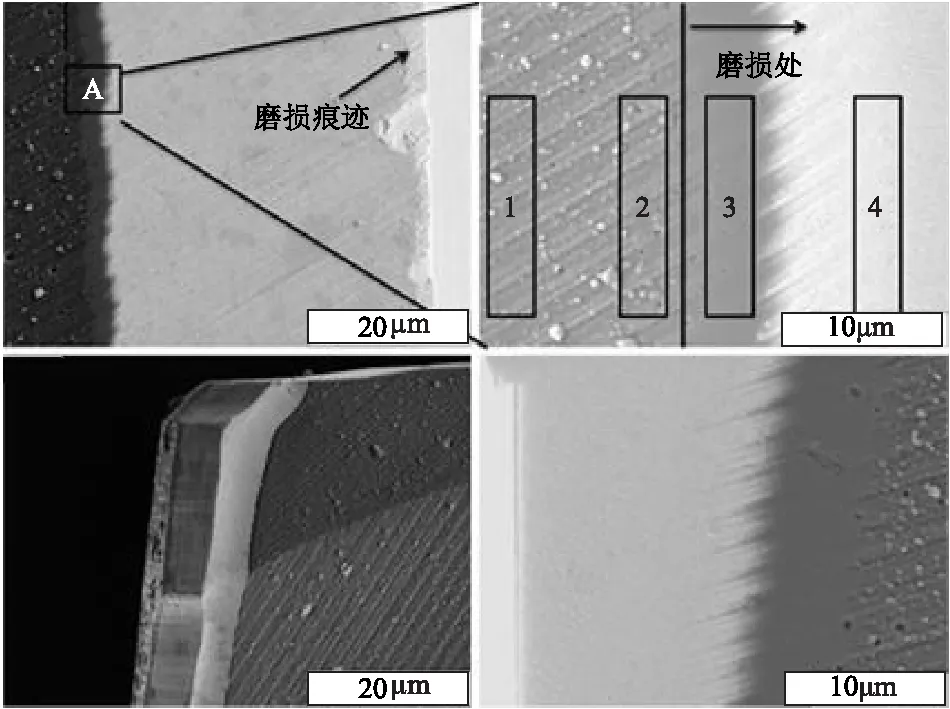

在200m/min和800m/min的切削速度下,刀具的磨损形貌如图1所示,石墨颗粒在切削刃上产生磨蚀作用,导致刀具前刀面形成凹坑磨损,并且除凹坑磨损外,工件上的刀具入口处还存在缺口磨损。此外,NCD涂层的工件表面光洁度略优于MCD涂层。实验发现,经过长时间石墨电极车削实验后的金刚石薄膜仍未剥离,Almeida F.A.等[14]研究表明,MCD和NCD涂层对氮化硅陶瓷都具有较高的黏附性,金刚石涂层对于氮化硅陶瓷刀具材料有优越性,并且NCD涂层刀具的加工质量略优于MCD涂层,具有良好的应用前景[15,16]。

图1 刀具的凹坑和缺口磨损

为继续深入比较四种不同类型金刚石涂层的特性和摩擦学性能,Wang H.等[17]采用热丝化学气相沉积的方法在WC-Co立铣刀上沉积微晶金刚石、亚微晶金刚石(SMCD)、纳米晶金刚石和微/纳米复合金刚石(MCD/NCD)涂层,再分别对各类金刚石涂层刀具进行切削实验,实验参数为主轴转速10000r/min,进给速度4000mm/min,切削深度0.05mm。周莉[18]的研究表明,在高速铣削石墨过程中,金刚石涂层刀具的磨损机制主要是由石墨的磨蚀性引起的磨粒磨损,并且在初始磨损后没有明显的稳定磨损阶段。

几种刀具的最终磨损形貌如图2所示,由图2a可以看到,未涂层的WC-Co铣刀在加工30min后出现严重磨损。由于存在研磨磨损,MCD涂层刀具磨损区域的金刚石涂层已被摩擦平坦。而且,由于微米级金刚石微晶中存在着不可避免的间隙,从图2b中可知,附着在MCD金刚石涂层上存在大量难以清理的脆性石墨碎屑。图2c的SMCD涂层铣刀出现了大面积刀具磨损,并伴有不同程度的涂层破损。情况最严重的是图2d中的NCD涂层铣刀涂层剥落,表明NCD涂层与刀具的结合强度很差。此外,刀具刃口受到连续冲击是高速铣削过程中金刚石涂层剥落的主要原因。值得注意的是,与MCD和SMCD涂层相比,NCD涂层使得石墨颗粒在刀具表面的附着力较小,因为NCD涂层具有更细的金刚石颗粒和更低的表面粗糙度。与其他铣刀相比,图2e中的MCD/NCD涂层铣刀磨损最小,没有太多附着的石墨颗粒和涂层剥落,较好地说明了MCD/NCD复合结构能明显提高刀具的切削性能。

(d)NCD

从实验切削长度来看,未涂层WC-Co刀具的切削长度为120m,而MCD,SMCD,NCD,MCD/NCD涂层刀具的切削长度分别为560m,720m,800m,960m。不仅如此,MCD/NCD复合涂层的铣削刀具还拥有更好的加工精度和表面光洁度,即使不进行后续的研磨和抛光,也可以满足生产要求。此外,复合涂层与刀具之间的黏附性也更好。在高速铣削石墨时,加工效率以及尺寸精度都明显提高。因此,与其他类刀具相比,MCD/NCD复合涂层的铣削刀具拥有最优的切削性能[19]。

2.门脉性肝硬变和坏死后肝硬变所形成的肥大性颗粒状肝硬变,系吸虫的幼虫在组织内穿通游走而产生不规则的出血及结缔组织增生。肝呈土黄色,肝的表面形成粟粒大乃至黄豆大,红色或灰白色小结节。

3.2 TiAlN涂层性能与金刚石涂层性能比较

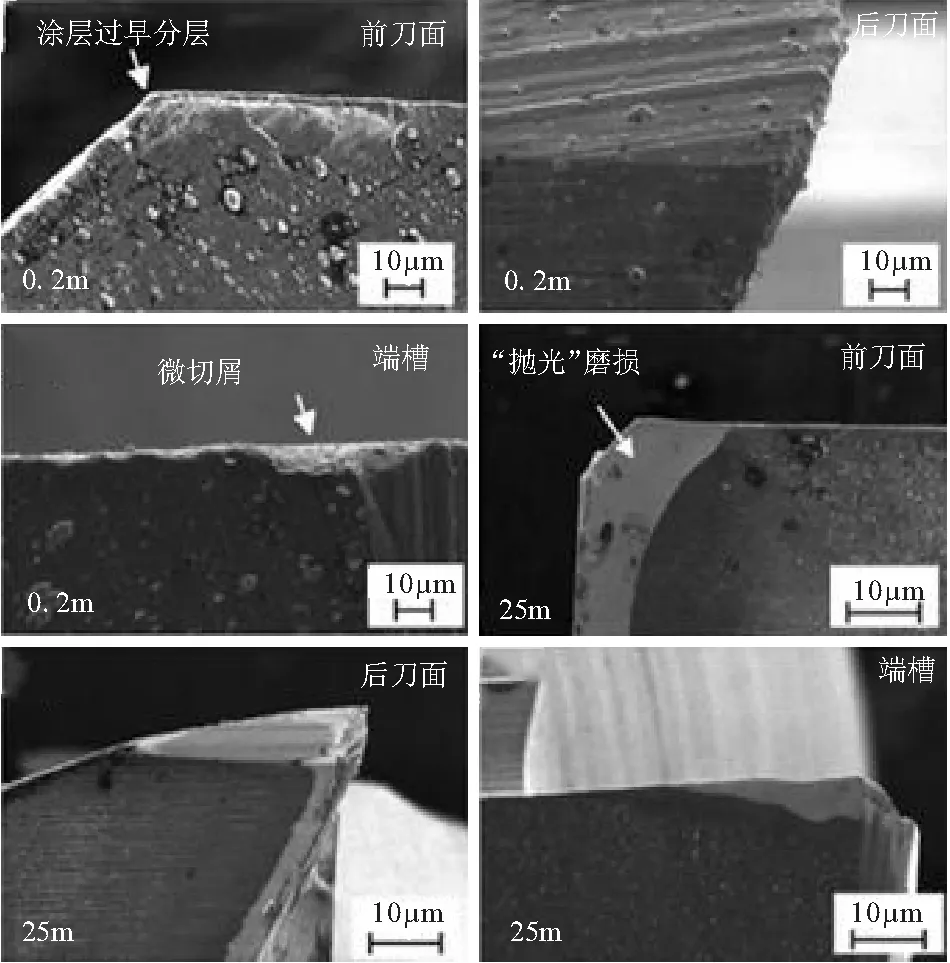

为研究TiAlN涂层刀具的切削性能和磨损机理,Zhou L.等[20]在硬质合金微立铣刀上沉积TiAlN涂层,并对石墨进行高速铣削实验。实验切削速度为250m/min,每齿进给量为0.08mm/z,切削深度和切削宽度均为1mm。实验结果表明,刀具的磨损类型主要包括磨粒磨损和冲蚀磨损[21]。刀具磨损过程部分显微形貌如图3所示,初始阶段的磨损主要发生在刀具前刀面,其主要原因是涂层过早分层,而稳定磨损阶段磨损主要发生在刀具后刀面。在稳定磨损阶段,磨损面积随切削长度几乎呈线性增长,主要磨损机制是“抛光”磨粒磨损,在稳定磨损后期(切削长度约为50m),前刀面上还存在“微切削”磨粒磨损[22]。在刀具失效阶段(切削长度约为75m),通常会因为机械冲击或冲击疲劳过大而在铣刀切削刃上形成严重的切屑,造成刀具失效。Zhou L.等[20]的实验研究表明,TiAlN涂层刀具产生磨损的主要原因是涂层破坏、边缘碎裂和冲击疲劳剥落等。

图3 刀具磨损过程的部分显微形貌

为比较几种金刚石涂层和TiAlN涂层的特性和摩擦学性能,Lei X.等[13]在WC-Co微钻上沉积微晶金刚石、纳米晶金刚石、类金刚石(diamond-like carbon,DLC)和TiAlN涂层,并利用上述涂层刀具与未涂层的刀具分别对石墨材料进行钻削实验。

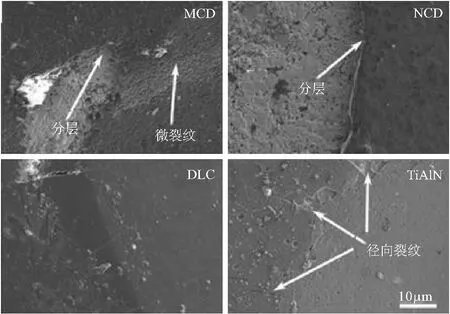

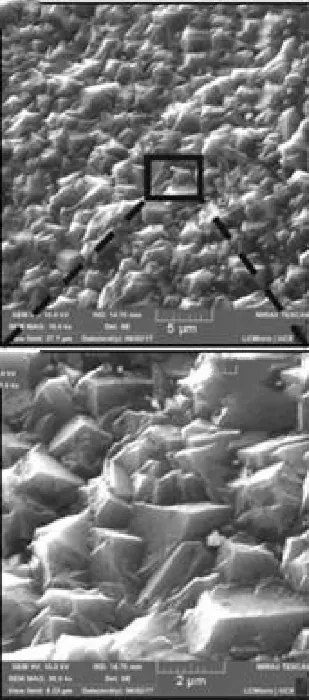

对MCD、NCD、DLC和TiAlN涂层硬质合金试样进行压痕实验,以检验涂层与刀具的结合强度。图4为压痕实验后MCD、NCD、DLC和TiAlN涂层的SEM形貌。可以看到几种不同的失效模式,如塑性变形和径向裂纹等。值得注意的是,MCD涂层出现了微裂纹和涂层脱落,但脱落面积比NCD涂层小得多,结果表明,MCD涂层与刀具之间的结合强度高于NCD涂层。DLC涂层在压痕实验后的某些区域只有塑性变形,这种失效模式表明DLC涂层具有良好的结合性能;TiAlN涂层上出现了微裂纹,说明TiAlN涂层与刀具之间的结合性能不如DLC涂层,但优于MCD和NCD涂层。

图4 各类涂层的典型失效模式

切削实验所用的进给量为0.06mm/r,钻孔深度为1.3mm,主轴转速为15000r/min。与未涂层的钻削刀具相比,实验测得的MCD、NCD、DLC、TiAlN涂层WC-Co微钻具有更小的磨损量。若以磨损值12μm作为刀具寿命的判断依据,MCD涂层微钻的刀具寿命分别是NCD、DLC、TiAlN涂层和未涂层微钻的1.5倍、2倍、6倍和9倍。与TiAlN涂层刀具相比,金刚石涂层刀具有更好的耐磨性,而TiAlN涂层相较于金刚石涂层而言成本较低且韧性优异[23]。这些刀具的主要磨损形式是后刀面磨损、切屑和涂层剥落。其中,MCD涂层微钻的后刀面磨损较小,钻后不会出现切屑和涂层剥落的现象。综合比较几种实验结果,MCD涂层比其他三种涂层更适合在微钻上沉积,在石墨加工中的切削性能最好。

为进一步研究两大类涂层(TiAlN涂层和金刚石涂层)刀具的磨损机理、刀具寿命、切削力变化以及石墨加工后的粗糙度,Xu Y.等[24]分别采用物理气相沉积法和热丝化学气相沉积法在WC-Co硬质合金刀具上沉积TiAlN涂层和金刚石涂层,并对石墨进行铣削实验。实验使用顺铣的切削方式,切削速度为300m/min,每齿进给量为0.05mm/z,进给速度为3181mm/min,切削深度为2mm,切削宽度为0.5mm。研究发现,在相同负载的情况下,金刚石涂层比TiAlN涂层更容易分层且附着力较低。但是,在高速铣削石墨时,金刚石涂层刀具寿命比TiAlN涂层高近10倍。石墨高速铣削后的刀具磨损形态如图5所示,刀具侧面的主要磨损形式是切削刃的凹形磨损和不规则的锯齿形磨损。TiAlN涂层刀具在后刀面表现出均匀的磨粒磨损,在前刀面表现出凹坑磨损。不同的磨损模式会导致TiAlN和金刚石涂层刀具的切削力呈现不同的变化趋势。金刚石涂层的分层和破裂是金刚石涂层刀具快速磨损的主要原因[25],这将导致进给力和径向力以及加工表面粗糙度急剧增加。实验结果表明,在使用未涂层的WC-Co刀具加工时,加工后的石墨表面粗糙度与铣削长度成正比;而TiAlN涂层刀具加工后的石墨表面粗糙度保持不变;对于金刚石涂层刀具,随着铣削长度的增加,表面粗糙度先减小后增大且在450m和600m时急剧增加。

图5 石墨铣削150m后TiAlN涂层刀具的磨损形貌

3.3 中间层薄膜的引入

Lei X.等[26]在实验过程中发现,虽然使用热丝化学气相沉积技术可以方便地在具有复杂几何形状的刀具上直接沉积金刚石薄膜,但是黏合剂中的Co会在热丝化学气相沉积过程中引起石墨化,导致WC-Co刀具与金刚石涂层之间的黏合强度变差,从而限制金刚石涂层在切削刀具中的应用。为解决该技术难点,在刀具和金刚石涂层之间引入中间层薄膜,从而进一步提高金刚石涂层与刀具之间的附着力,并提出三种薄对比方案,即微晶金刚石薄膜、掺硼金刚石(Boron Doped Diamond,BDD)薄膜以及掺硼金刚石和微晶金刚石的复合膜。

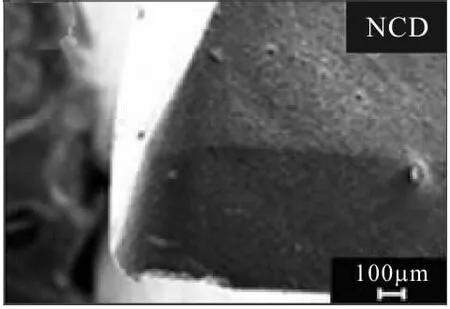

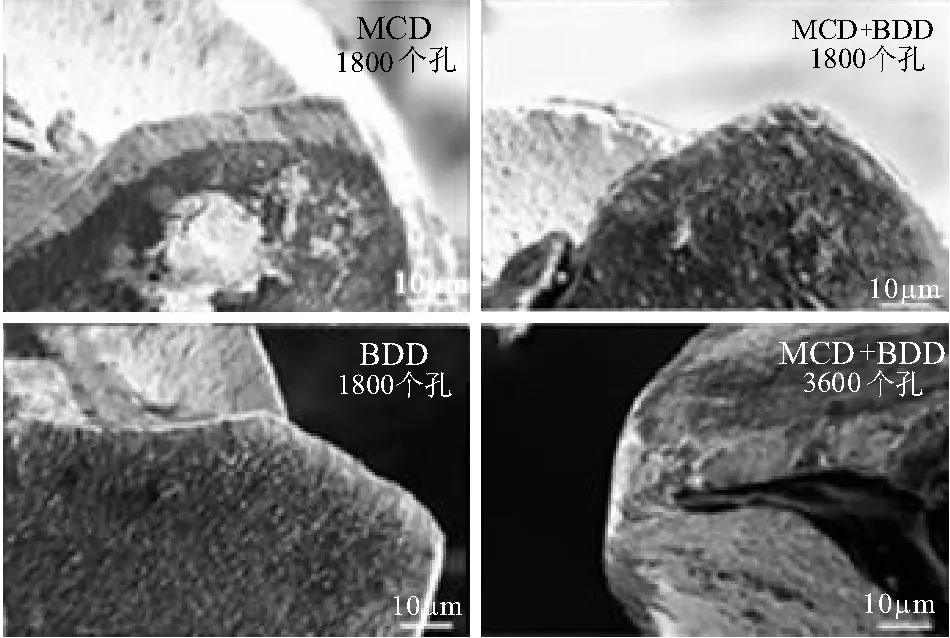

实验采用主轴转速为15000r/min,进给速度为200mm/min,钻孔深度为1.3mm。钻孔后三种刀具的主切削刃图像如图6所示,当钻孔量达1800时,可以看到MCD涂层微钻头的后刀面磨损与BDD涂层微钻头相当。但是在MCD涂层微钻头的磨损区出现了涂层剥落现象[27],而BDD涂层微钻的后刀面没有明显的涂层剥离现象。表明在金刚石涂层中掺入硼可以有效地提高金刚石涂层与刀具的结合强度。值得注意的是,在钻孔量达1800时,BDD+MCD涂层微钻的后刀面磨损要比MCD或BDD涂层微钻小得多。随后,仅使用BDD+MCD涂层微钻加工石墨,当钻孔量达3600时,刀具的后刀面磨损量开始上升,并在某些位置发现金刚石膜剥落。此时,BDD+MCD涂层微钻的后刀面磨损量与MCD或BDD涂层微钻相当。实验证明,与MCD或BDD单层膜相比,这种新型的BDD+MCD复合膜能有效地提高微钻头的切削性能和使用寿命,具有良好的应用前景[28,29]。

图6 微钻钻孔后的主切削刃

Cabral G.等[30]对金刚石涂层刀具的中间层薄膜等问题进行了研究。实验使用热丝化学气相沉积工艺在硬质合金刀具上制备碳化硅中间层[31],并附着金刚石涂层,利用多层膜的刀具进行车削石墨的实验。在相同条件下用聚晶金刚石(Polycrystalline Diamond,PCD)刀具和无中间层的WC-Co金刚石涂层刀具进行切削试验。对比实验结果,确定刀具的磨损机理及刀具的使用寿命。其中,实验时进给量为0.06mm/r,切削深度为1.2mm,切削速度为1500m/min。实验结果表明,通过热丝化学气相沉积制作的碳化硅中间层可以有效提升刀具上金刚石膜的附着力。石墨的车削测试表明,使用碳化硅中间层的刀具的磨损率明显低于其他测试刀具。此外,研究还发现,具有碳化硅中间层的金刚石涂层刀具拥有更长的刀具寿命。

3.4 新的涂层制备工艺

Cabral G.等[32]早年还曾开发过一种新的涂层制备工艺,称为时间调制化学气相沉积。为了测试这种工艺的实际效果,采用时间调制化学气相沉积法和传统的热丝化学气相沉积法分别将金刚石涂层沉积在刀具上,将其进行对比车削实验。实验采用的进给量为0.05mm/z,切削深度为0.3mm,切削速度分别为100m/min,200m/min,400m/min。

结果表明,刀具的后刀面磨损量随着车削长度的增加而增加,使用时间调制化学气相沉积工艺的金刚石涂层刀具比其他类型的刀具具有更小的磨损量。此外,这种新工艺在控制金刚石涂层的微观结构和力学性能方面也具有很大的潜力[33]。与传统工艺相比,时间调制化学气相沉积的金刚石涂层刀具具有更细的金刚石晶粒尺寸、更低的表面粗糙度和更低的残余应力,使时间调制化学气相沉积涂层的性能要优于传统的热丝化学气相沉积金刚石涂层。

4 其他降低刀具磨损的方法

不仅各类涂层工艺对刀具磨损的影响很大,不同的切削环境和切削参数的影响也举足轻重。

4.1 选择合适的切削条件

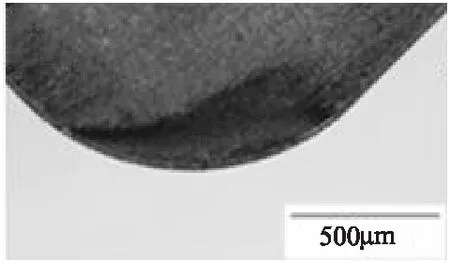

为研究不同切削环境对石墨加工产生的影响,Hashimoto M.等[34]使用金刚石涂层硬质合金刀片对石墨圆棒以多种切削速度在空气(干切削)和吹氮的环境下分别进行车削测试。实验在进给量为0.148mm/z,切削深度为0.5mm,石墨圆棒切削长度为150mm的条件下,采用不同的切削速度进行加工。实验表明,在空气中加工石墨时,氧化是金刚石涂层刀片磨损的主要原因[35]。干切削和吹氮车削实验后金刚石涂层刀具前刀面的显微形貌如图7所示,在两种环境下切削后的磨痕都很明显并且相似。

(a)干切削

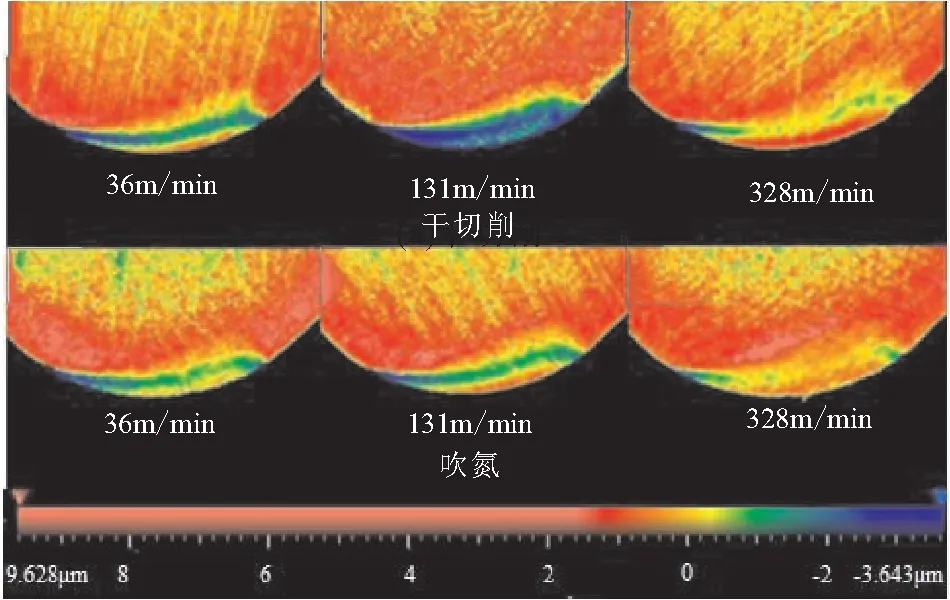

图8为采用相干扫描干涉仪测量的部分磨痕深度分布。可以明显看出,磨损深度分布随切削速度和环境的改变而改变。通过对磨损深度分布进行积分得到每个试验的磨损量。分析结果表明,当切削速度大于328m/min或小于36m/min时,金刚石涂层刀具的磨损要低得多,并且在吹氮的环境下进行切削时,金刚石涂层刀片的磨损要明显减少。即选择合适的切削环境能有效地降低刀具磨损并延长刀具的使用寿命。

图8 试验后金刚石涂层刀具前刀面的扫描图像

4.2 优化切削条件

为研究不同切削参数对刀具磨损产生的影响,Zeilmann R.P.等[36]在高速铣削加工石墨时,通过改变加工的切削速度、每齿进给量和涂层等变量进行观察比较。研究发现,当每齿进给量为0.07mm/z和切削速度为700m/min时,所获得的粗糙度最低,刀具磨损量也最小。即在石墨加工中,使用较高切削速度具有较大优势。

除以上提到的各种因素外,Zeilmann R.P.等[12]研究发现,对涂层刀具的切削刃进行抛光处理也可以在石墨加工过程中减少刀具的磨损。为评估切削刃处理对刀具磨损的影响情况,对PCD涂层刀具的切削刃分别使用磨刷抛光(Polishing with Abrasive Brushes,PAB)和拖曳式抛光[37-40](Finishing by Drag Media,FD),再与未经过抛光处理的PCD刀具在相同的实验条件下进行石墨的铣削实验。实验参数为切削速度700m/min,每齿进给量0.2mm/z,切削深度0.7mm,切削宽度4mm。

如图9所示,无论是经过PAB处理的刀具还是经过FD处理的刀具,其表面的晶体宽度都明显减小,而经过FD处理的刀具,其晶体的边缘也明显变圆。刀具的粗糙度测量表明,经过抛光处理后的刀具的粗糙度值大致相同,其刀具光洁度都提高了近23%。实验测得,未经抛光处理的刀具的平均加工长度1126m,经过PAB处理的刀具的平均加工长度为1663m,经过FD处理的刀具的平均加工长度为1840m,分别提高了47%和63%。实验发现,所有实验刀具的磨损机制和类型相同,主要磨损机制是磨粒磨损[41],磨损类型为后刀面磨损、凹坑磨损和缺口磨损。总体而言,这两种切削刃的处理方法都取得了良好的成果,在生产刀具中都有很大的应用潜力。

(a)原始状态

5 结语

随着行业的快速发展,对石墨加工质量的要求越来越高。但由于石墨类材料具有极强的磨蚀性,在加工过程中往往会产生严重的刀具磨损,进而缩短刀具的使用寿命。因此,探索减少刀具磨损的方法对促进石墨高精密加工的发展具有重要意义。

目前刀具磨损仍有很多问题值得探究,今后可在以下几个方面取得突破:

(1)随着多层次涂层制备与应用技术的发展,多层涂层开始代替简单的单层涂层。目前,日本研发生产出一种沉积在钻头上的1000层的 TiN-AlN的超薄涂层,这种多层次的相互交替结构形成了层次间位错结构,这些位错可有效地提升刀具涂层的硬度和强度,因此,多层涂层也是一个重要的研究方向。

(2)近年来,国内外研究人员还开发出了立方氮化硼涂层和氮化碳涂层等新型涂层。立方氮化硼具有较高的硬度以及与金刚石类似的优点,如超高的硬度、高耐磨性和较低的摩擦系数。虽然新型涂层的效果较好,但由于合成工艺难度比较大,而且制备成本较高,一般还处在于实验室研究阶段。因此,这些新的涂层工艺值得进一步研究。

(3)灵活化的硬质合金刀具涂层处理工艺也是涂层发展的主要趋势,其中包括涂层刀具的抛光处理、深冷处理、涂层刀具的磁化处理和涂层刀具热处理等,这些处理都能取得一定的效果,也是一个研究方向。