基于多目标优化的碳纤维复合材料钻削参数优化

2022-11-15吴小飞马保吉高红红谭敏

吴小飞,马保吉,高红红,谭敏

西安工业大学机电工程学院

1 引言

碳纤维增强环氧树脂基复合材料(简称碳纤维复合材料)由碳纤维和环氧树脂基体两种材料复合而成,有着比强度高、比模量高、密度小和高温性能好等优良特性[1,2],广泛应用于航空航天、火箭、无人机、汽车、土木工程、体育器材等各领域[3,4]。

选择合理的钻削参数对提高钻孔质量和效率有着重要意义。在不考虑刀具影响因素的情况下,主轴转速和进给速度会直接影响钻削过程中的轴向力和钻孔质量。张厚江等[5]进行了高速钻削碳纤维复合材料试验,结果表明,转速越高,钻削力越小;进给速度越大,钻削力越大。徐银超等[6]采用硬质合金钻头对碳纤维复合材料制孔质量进行了研究,建立了轴向力与主轴转速和进给速度的关系式,得出在高速和高进给的切削条件下可以获得良好的出口质量。章伟等[7]通过单因素试验法,研究了不同钻削参数对碳纤维复合材料轴向力和孔加工质量的影响,得出了转速和进给量与轴向力和出入口撕裂因子之间的影响关系。Hamzeh Shahrajabian等[8]设计了全因子试验,建立了主轴转速、进给速度、刀尖角度与轴向力、分层因子、表面粗糙度的关系式,利用遗传算法进行优化,得到了最低轴向力、分层因子和表面粗糙度下对应的最优参数。根据上述研究,一般情况下,轴向力有随主轴转速增大而减小、随进给速度增大而增大的趋势。

在上述研究的基础上对麻花钻钻削碳纤维复合材料进行试验研究,进一步探究轴向力与钻孔质量的关系,建立主轴转速和进给速度为优化变量以及轴向力最小、材料去除率最大为目标的多目标优化模型,为碳纤维复合材料钻削参数的选取提供参考。

2 实验设计

2.1 实验材料与刀具

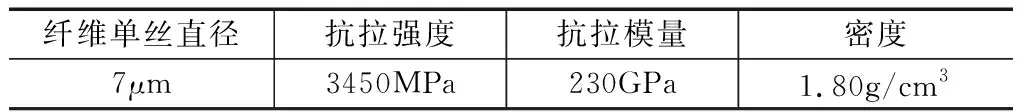

钻孔所用材料为T300碳纤维增强环氧树脂复合材料,纤维层数共计13层,纤维铺层方式为0°/90°,树脂含量为33%±0.5%。工件材料为25mm×25mm×2mm板材,材料性能参数见表1。

表1 材料力学性能参数

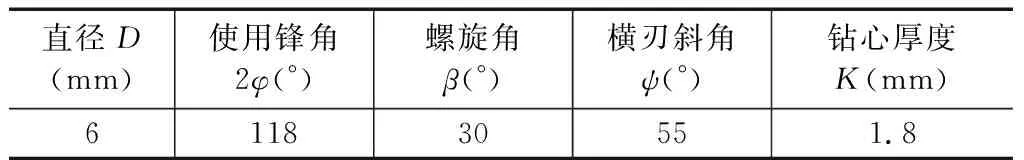

实验刀具为直径6mm的TW10硬质合金麻花钻,刀具几何参数见表2,钻头结构见图1。

表2 刀具几何参数

图1 钻头结构

2.2 实验设备与实验参数

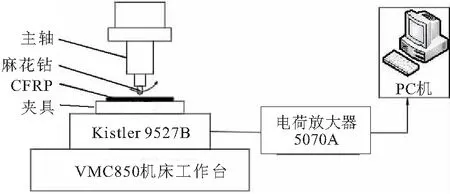

在鲁南机床VMC850立式加工中心上进行钻削实验,主轴转速为60~8000r/min。轴向力测量系统由Kistler 9527B测力仪、5070A信号放大器、主机、显示器和Dynoware软件组成,如图2所示。

图2 轴向力测量系统

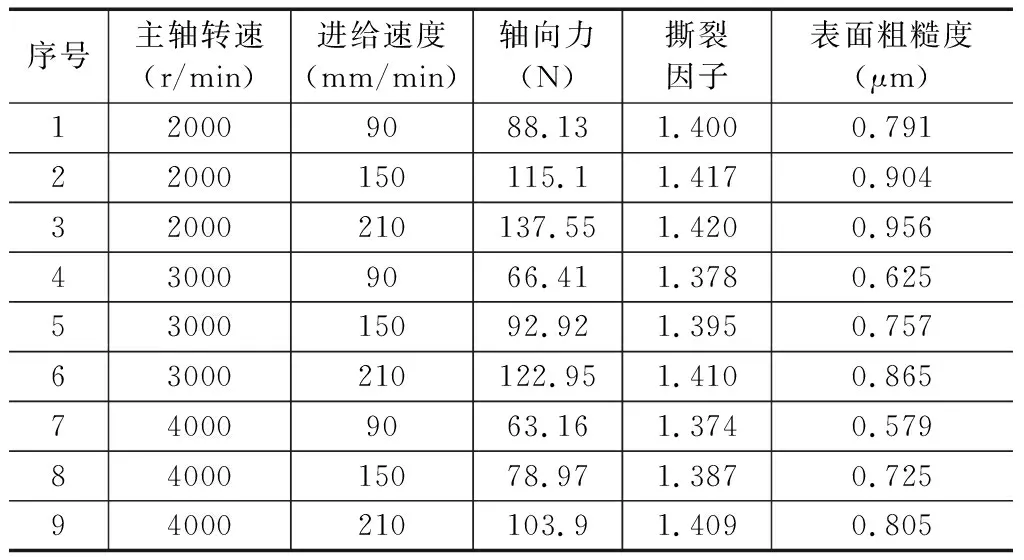

设计了两因素三水平正交实验进行实验研究,具体实验参数和结果如表3所示。

表3 实验参数与结果

3 实验结果分析

3.1 加工参数对轴向力的影响

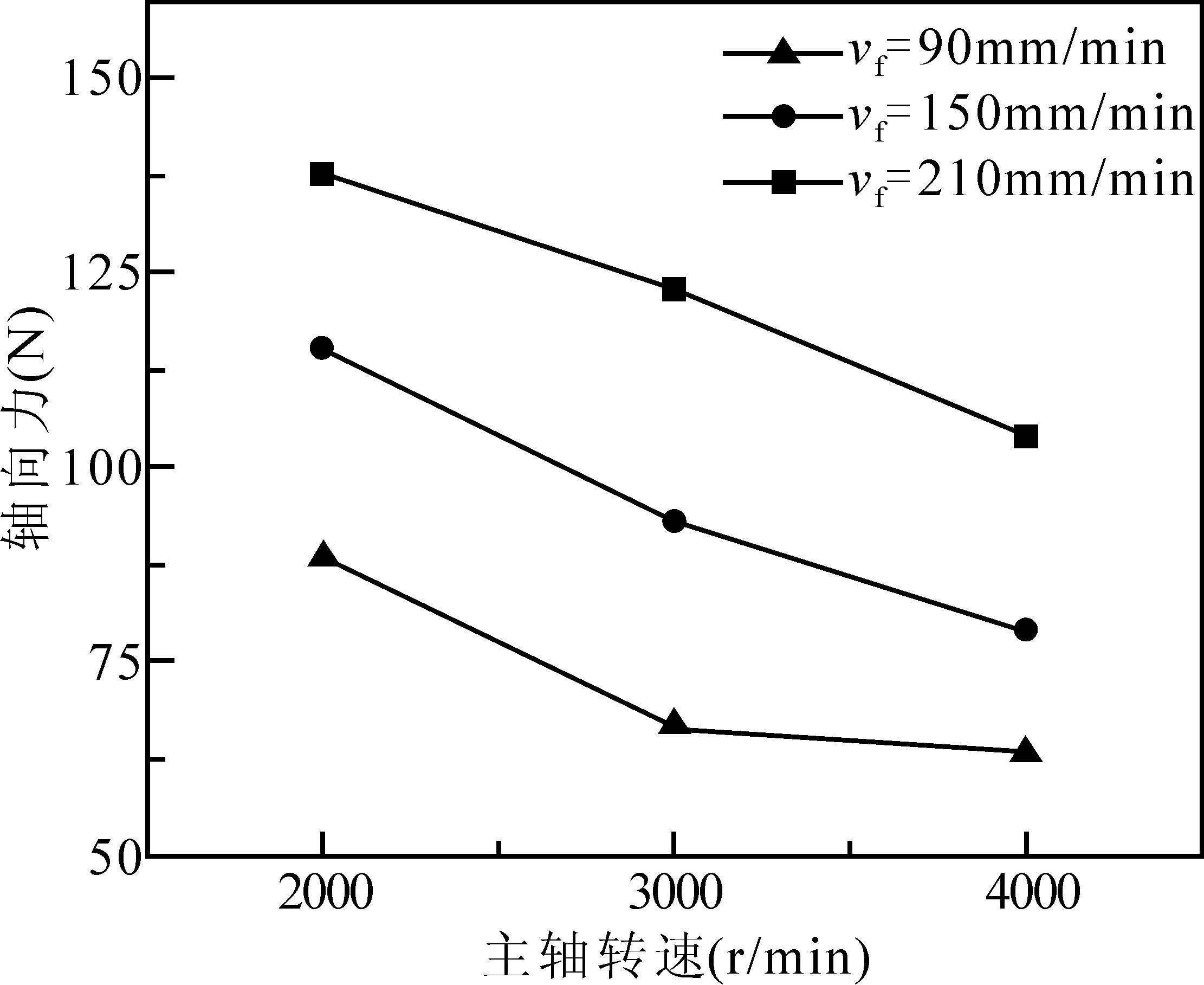

根据薛国彬[9]对钻削过程的分析,当钻头全部参与钻削时所测得的轴向力的平均值记作轴向力,图3为轴向力与主轴转速、进给速度的关系。

(a)

从图3a中可得,当进给速度恒定时,轴向力随主轴转速的增大而减小。这主要是因为当主轴转速增大时,每一转的切削厚度减小,使得被去除材料的变形减小,切削抗力减小,进而轴向力减小。从图3b中可得,当主轴转速恒定时,轴向力随进给速度的增大而增大。这主要是由于进给速度增大,每转的切削厚度增加引起的。

3.2 加工参数对钻孔质量的影响

碳纤维复合材料制孔常会出现分层、出口撕裂和毛刺等缺陷[10]。实验通过测量孔壁表面粗糙度Ra和出口处的撕裂因子Fd对钻孔质量进行表征。

使用TR200粗糙度测量仪对孔壁表面粗糙度进行测量,设该仪器取样长度为0.25mm,评定长度为0.75mm,测量指针的滑行速度为0.135mm/s,示值精度为0.001μm,示值误差不大于10%。每个孔选4个方向(0°,90°,180°,270°),每个方向测量3次,最后求出12个数据的平均值,记为该孔的平均孔壁表面粗糙度。

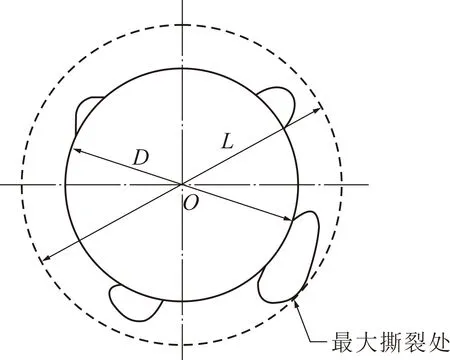

如图4所示,引入撕裂因子Fd对出口处的撕裂缺陷进行表征,其定义式为

(1)

图4 撕裂因子

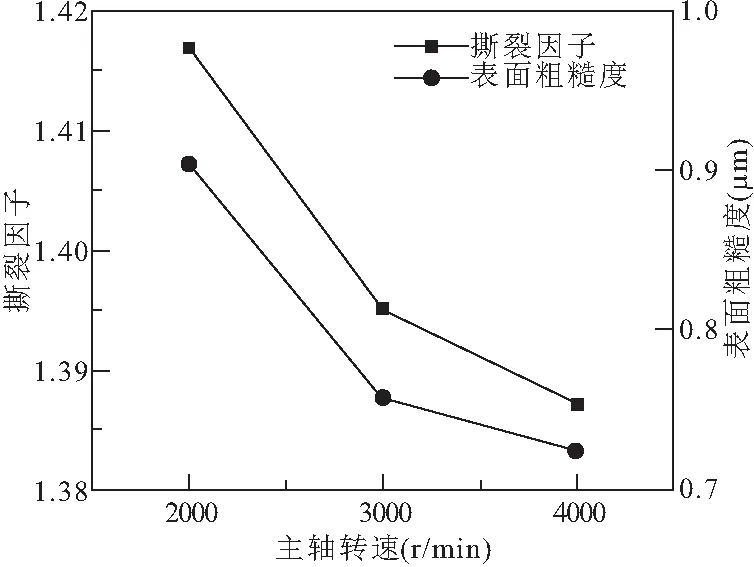

图5为进给速度150mm/min时主轴转速与撕裂因子和表面粗糙度的关系。可知,随着主轴转速的增大,撕裂因子和表面粗糙度呈减小趋势。

图5 进给速度和钻孔质量关系

表面粗糙度降低主要是因为随着主轴转速增大,在切削过程中切削刃和材料切削面单位时间内接触次数增大,孔壁上被切断的纤维与切削刃接触的频率增大,导致表面粗糙度减小;同时随着主轴转速增大,钻削部位温度升高导致树脂基体软化,轴向切削力降低,并且软化后的树脂基体黏附在被切断的纤维所形成的峰谷中,从而使孔壁表面粗糙度减小[11]。对于撕裂因子,主要是因为出口撕裂产生是由于轴向力产生的,主轴转速增大,轴向力减小,出口撕裂减小。

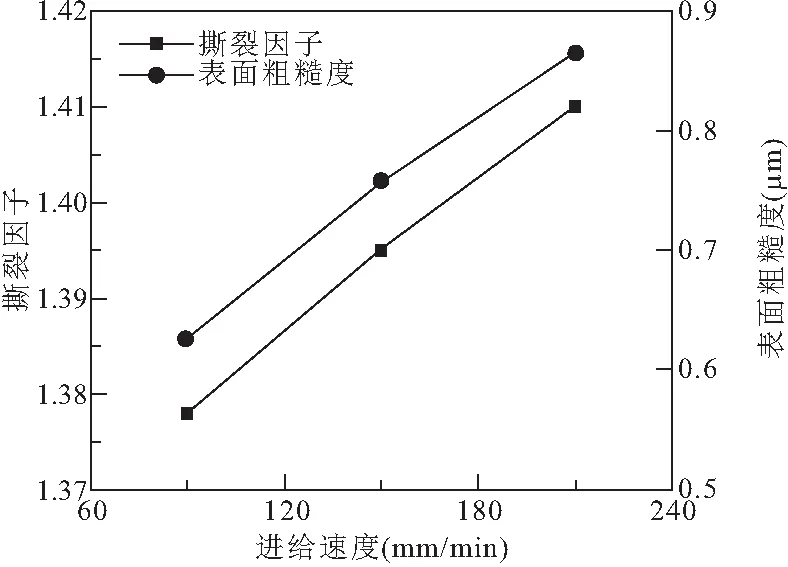

图6为主轴转速为3000r/min时进给速度与撕裂因子和表面粗糙度的关系。可知,随着进给速度的增大,撕裂因子和表面粗糙度呈增大趋势。这主要是因为当进给速度增大时,轴向力随之增大,层合板在轴向力的作用下直接被挤压破坏,产生的孔壁周围纤维参差不齐,从而导致孔壁表面粗糙度增大。

图6 主轴转速和钻孔质量关系

3.3 轴向力与钻孔质量的关系

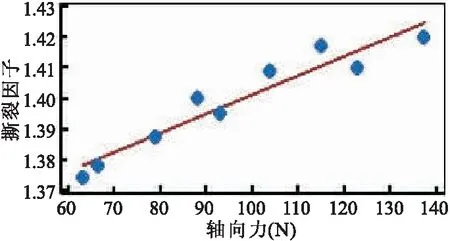

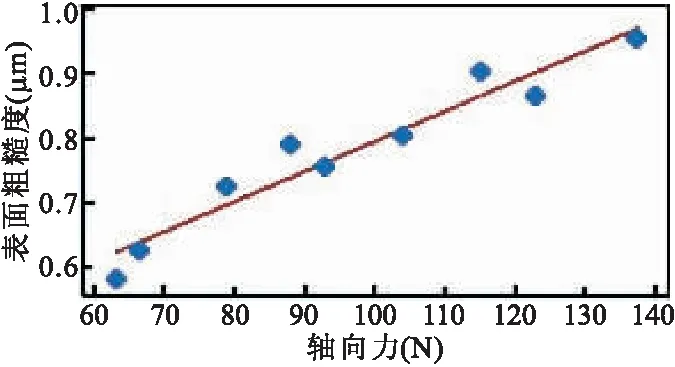

由前文可知,出口撕裂因子和孔壁表面粗糙度随主轴转速增大而增大,随进给速度增大呈减小的趋势,这与Hamzeh Shahrajabian等[8]的实验结果基本一致。为了进一步得到轴向力与钻孔质量的关系,通过数据拟合得到轴向力与撕裂因子和表面粗糙度的关系(见图7和图8)。

图7 轴向力与撕裂因子的关系

图8 轴向力与表面粗糙度的关系

对应的关系式为

Fd=0.000625F+1.339

(2)

Ra=0.004677F+0.3269

(3)

从图7、图8、式(2)和式(3)可以看出,撕裂因子和表面粗糙度随着轴向力的增大而增大,即轴向力与钻孔质量呈负相关。要提高钻孔质量,需要减小钻削过程中的轴向力,而加工参数直接影响轴向力,因而要实现高质量和高效率钻孔,可对钻削参数进行优化,在此之前,应得到钻削参数与轴向力之间的关系。

3.4 建立轴向力回归模型

根据上述分析,轴向力与主轴转速和进给速度均有关系。结合金属切削理论和众多学者所建立的钻削模型,设轴向力与主轴转速和进给速度的关系式为[12]

F=Cnk1vfk2

(4)

式中,C,k1,k2为待定系数。

对式(4)两端求对数,有

lgF=lgC+k1lgn+k2lgvf

(5)

设y=lgF,k0=lgC,lgn=x1,lgvf=x2,则

y=k0+k1x1+k2x2

(6)

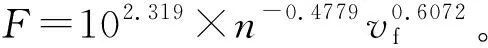

将实验数据全部取对数后,利用Minitab软件进行回归分析,采用逐步回归的方法得到轴向力与主轴转速和进给速度的关系式为

(7)

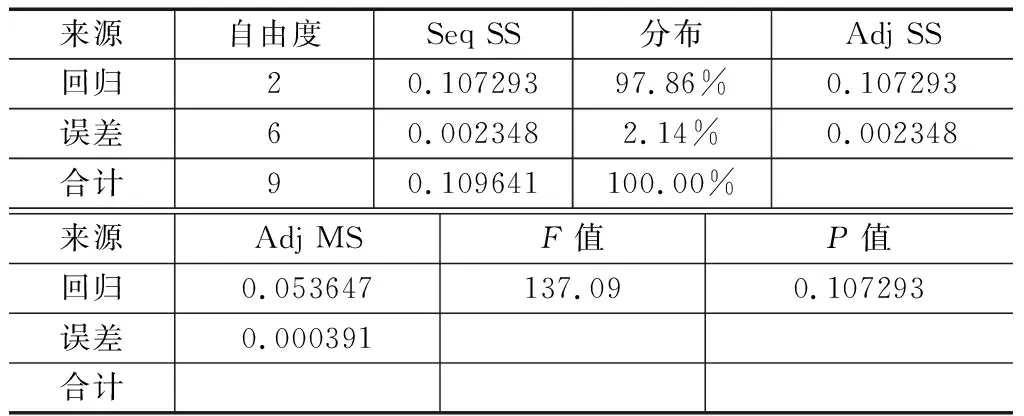

参考Minitab软件的方差分析结果(见表4),关于回归方程的显著性常常以自由度为(m,n-m-1)的随机变量Fα进行检验。对于给定的显著性水平α为0.05,表中F值为137.09,而F(2,6)=5.14,所以该钻削轴向力的回归方程高度显著。

表4 回归模型的方差分析

4 钻削参数优化

4.1 优化变量及求解目标函数

选取固定的钻削刀具参数,将钻削过程中的主轴转速和进给速度作为优化变量。其表达式为

U=(n,vf)T=(x1,x2)T

(8)

钻削效率:利用单位时间内切削材料的去除量Q来表示钻削效率,以钻削效率作为目标函数,钻削效率优化取极大值,有

(9)

钻削质量:因为钻孔质量与轴向力呈一定线性关系,此处用轴向力表示钻孔质量,将轴向力回归模型作为目标函数,取极小值,有

(10)

综上,优化目标函数为

f(x)==[f1(x),f2(x)]T

(11)

4.2 约束条件

在满足加工条件和钻削工艺条件的基础上对钻削参数范围进行约束。

主轴转速约束为

g1(x)=x1-nmax≤0

g2(x)=nmin-x1≤0

(12)

进给速度约束为

g3(x)=x2-vfmax

g4(x)=vfmin-x2

(13)

综上,碳纤维复合材料钻削参数的多目标优化模型为

(14)

4.3 求解优化模型

根据机床加工性能参数和钻削工艺要求确定碳纤维复合材料的钻削参数取值范围为

(15)

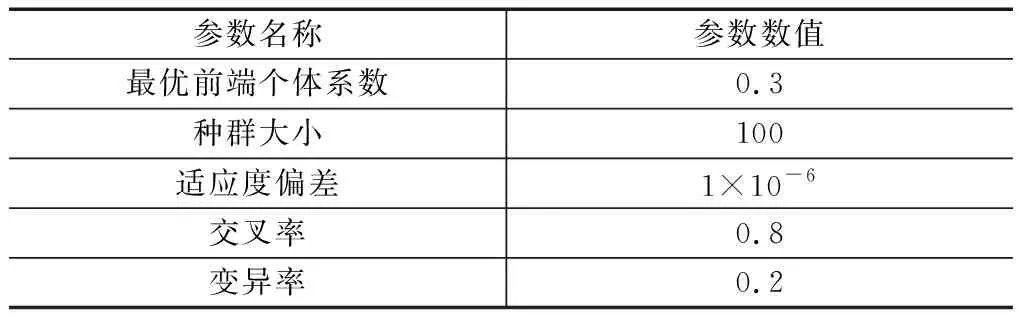

利用MATLAB软件中基于遗传算法的函数gamultiobj求解多目标优化问题。相关参数设定如表5所示[13]。

表5 gamultiobj参数设计

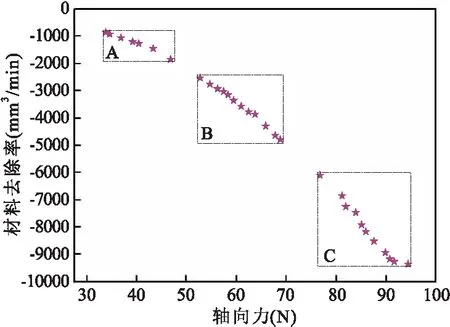

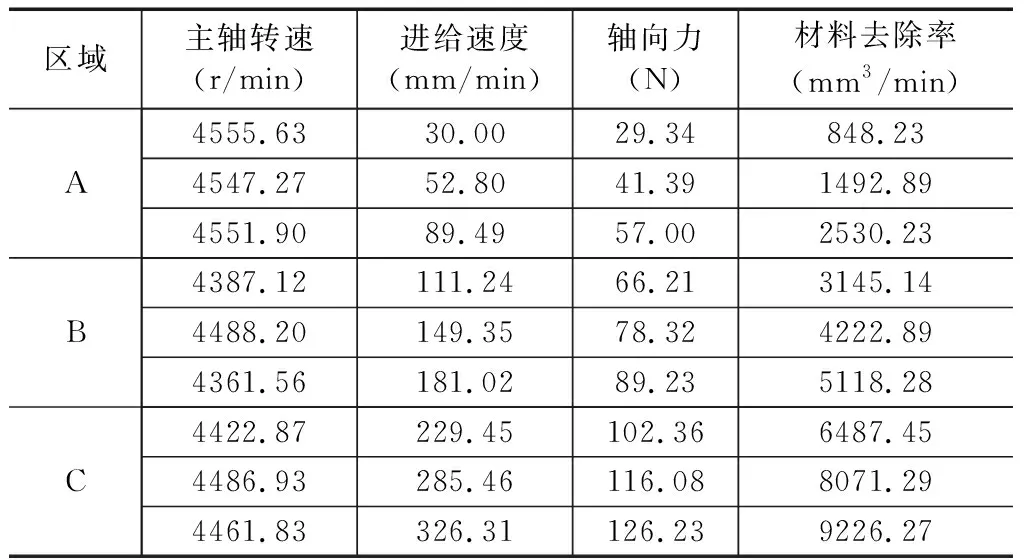

求解得到Pareto最优解集,其目标适应度值的二维平面见图9。可知,两个优化目标的变化趋势相反,轴向力越大,材料去除率越大;轴向力越小,材料去除率越小。在实际加工中,应该根据具体情况选择合理的参数,使二者达到平衡。将最优解集分为A,B,C三个区域,得出部分解的取值如表6所示。在三个区域中,主轴转速差异不大,约为4400r/min,接近5000r/min。在A区域,进给速度较小,轴向力较小,可以获得高的钻孔质量;在C区域,进给速度较大,材料去除率也较大,可以获得更高的加工效率;在B区域,可以获得适中的钻孔质量和加工效率。

图9 Pareto最优解集

表6 部分优化参数及其结果

综上,在钻削常规碳纤维复合材料板材时可以选择较高的主轴转速,进给速度应选择B区域的参数比较合适,即进给速度约为110~180mm/min。在加工薄壁件时可以适当降低进给速度,以获得更高的钻孔质量。进行粗加工时,可以选择提高进给速度,从而获得较高的加工效率。

5 结语

采用正交实验的方法进行麻花钻碳纤维复合材料钻削实验,并对钻削过程中的轴向力和钻孔质量进行了研究。

(2)采用出口撕裂因子和孔壁表面粗糙度对钻孔质量进行表征,得到了钻孔质量随进给速度增大而降低、随主轴转速增大而提高的结论。进一步分析可知,在一定钻削参数下,轴向力与钻孔质量存在一定的线性关系。

(3)以材料去除率最大、轴向力最低为优化目标,在实验参数范围内使用遗传算法进行优化,得到Pareto最优解集。在钻削过程中,若要实现高效率、高质量钻孔,应该选择较高的主轴转速,根据加工的需要选择合适的进给速度(110~180mm/min)。