回火温度与次数对EM35工具钢深冷组织及性能的影响

2022-11-15张国立李伟秋彭继华楚高洁肖扬廖靖雯李烈军

张国立,李伟秋,彭继华,楚高洁,肖扬,廖靖雯,李烈军

1科益展智能装备有限公司广州分公司;2华南理工大学材料科学与工程学院;3华南理工大学机械与汽车工程学院

1 引言

高性能工模具合金钢在先进机械制造领域具有举足轻重的地位,其性能取决于化学成分及合理的热处理工艺。传统热处理工艺包括淬火+多次回火,通过工艺参数变化来调控奥氏体晶粒尺寸、回火马氏体组织和残余奥氏体含量,以及其稳定性和碳化物析出等,并可以提高合金的综合力学性能[1-6]。

近年来,低于-130℃的深冷处理在工模具钢领域得到应用[7]。深冷处理改善工模具钢综合力学性能的有效性不仅取决于合金的成分与牌号,也取决于深冷处理的工艺参数,如降温速率、保温时间及保温温度等[8-11]。深冷处理可调控工模具钢组织、改善其耐磨性与断裂韧性[12-15]。

以M35为代表的工具钢广泛应用于攻丝工具、铣刀及冲压模具等。合理的回火制度可以有效改善高速钢的韧性[16]。深冷处理有助于促进细小二次碳化物的析出、提高合金的耐磨性和工具使用寿命,但效果不稳定,因此需要寻找最佳的深冷处理规范[17-25]。针对回火组织与深冷组织间的关联性,本文设计了回火温度、回火次数和深冷等多种组合处理模式,研究了EM35高速钢的组织及力学性能演化规律,为优化处理工艺提供了积极参考。

2 实验设备及方案

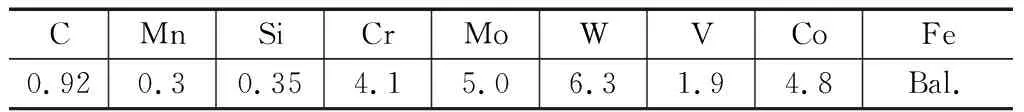

原始材料为艾赫曼集团的EM35高速钢棒料,材料化学成分见表1。将棒料切割为φ20mm×5mm的圆片样品,在乙醇中超声清洗后待用。采用VUQ-557H-10型真空气淬炉对EM35高速钢圆片样品进行1170℃×15min的淬火处理,在氮气介质中冷却至室温。将淬火样品分为8组,采用VPT-557H型真空回火炉和Cryometal-50型程控式液氮深冷箱并按照表2进行后续处理。表2中回火是指560℃保温1h后将氮气冷却至室温;深冷处理是指以5℃/min的冷却速率冷却至-180℃后保温6h,再以5℃/min的速率升至室温。

表1 EM35合金的化学成分 (wt.%)

表2 EM35合金回火次数及深冷处理分组

采用SFT-2M型销盘式摩擦磨损试验机在室温、大气环境及相对湿度40%RH的条件下对EM35高速钢及其表面涂层进行干式摩擦磨损实验。采用不同处理的EM35圆片样品为盘,φ4mm的氧化铝球为对磨副,施加载荷为40N,旋转半径为3mm,旋转速度为300r/min,摩擦时间为60min。采用RTEC UP DUAL Model 3D光学轮廓仪测试磨痕轮廓,用Gwyddion软件获取轮廓截面并计算磨损体积。

分别用180~1500目的砂纸打磨样品表面,并用金刚石研磨剂将其抛光至镜面。用4%硝酸酒精(4mLHNO3+96mL无水乙醇)腐蚀样品。采用配有能谱仪的Sigma300型场发射扫描电子显微镜观察微观组织和磨痕形貌等。

采用Future-tech洛氏硬度计测量样品的洛氏硬度(HRC),总载荷150kgf;在样品表面测7个不同位置的硬度值并作算术平均。为研究材料的红硬性,将样品放入管式炉进行4次600℃×1h的回火处理后在室温下测量硬度。采用X′pert Powder型X射线衍射仪对样品进行物相分析,选用Cu靶Kα射线,射线波长为1.54056Å,扫描速率为0.02°/s,扫描范围设定为30°~90°。

3 实验结果与讨论

3.1 组织形貌

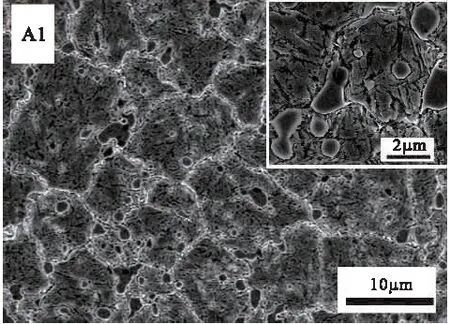

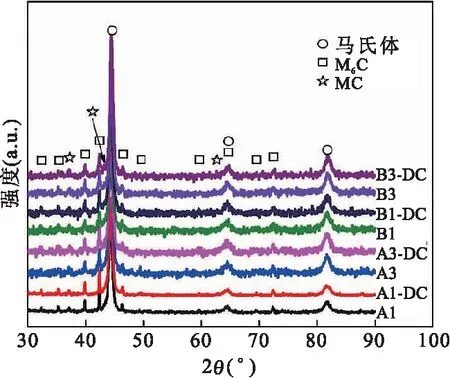

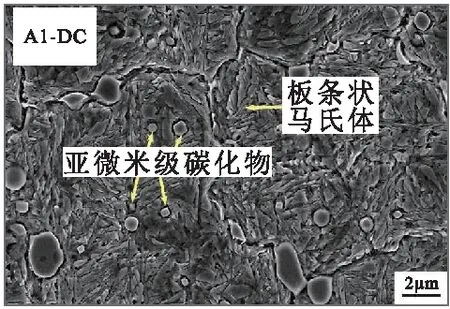

经过不同回火温度、回火次数、深冷处理后的样品组织形貌见图1,XRD图谱见图2。样品中未检测出残余奥氏体相,碳化物相主要由MC和M6C组成[6,9,17],MC主要是富V的碳化物相,M6C主要是富W/Cr的碳化物相。

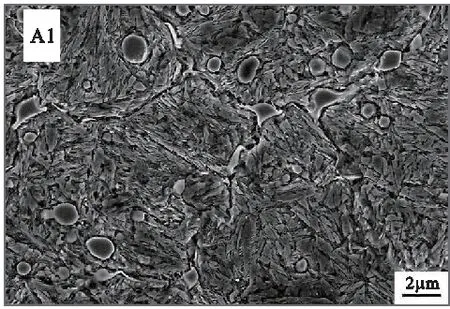

图1中最黑衬度为MC,常与M6C(深灰色衬度)伴生[22,26]。样品的回火马氏体组织晶粒尺寸仅受到回火制度的影响,样品A1及A1-DC的回火马氏体晶粒明显小于其他处理制度获得的样品,525℃条件下3次回火及560℃条件下1次、3次回火均使回火马氏体晶粒长大。不同处理制度下组织形貌中碳化物相变化具有以下规律:525℃回火1次(A1)的样品含有大量尺寸≥2μm的不规则碳化物,且MC密度较高;随着回火次数增加,不规则大尺寸碳化物团聚块变少、变小,MC含量降低;随着回火温度提高到560℃,大尺寸碳化物团聚块重新形成并连接为长条带状,亚微米级碳化物相长大、圆整化;深冷处理的主要贡献在于使基体晶粒中亚微米尺寸碳化物析出密度增加(见图3),表明多次回火、回火温度增加有利于晶粒长大、碳化物组成元素的扩散[7-13];深冷处理可以产生足够大的局部内应力破碎碳化物颗粒[19],产生的高密度位错有利于碳的迁移富集,为升温析出细密碳化物相提供动力[10,11]。

(a)A1

图2 不同深冷处理的样品XRD图谱

(a)A1 (b)A1-DC

3.2 力学性能

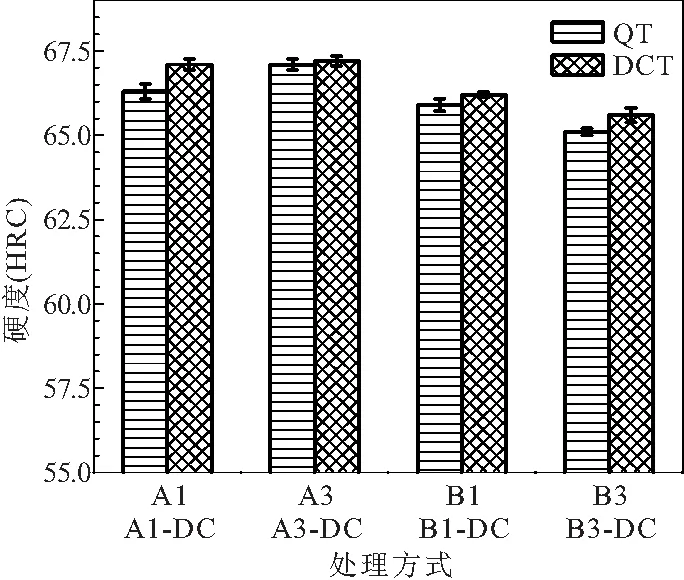

不同处理方式的EM35高速钢硬度见图4a。可以看出,525℃回火的样品硬度高于560℃回火处理的样品;当回火制度一致时,深冷处理可以提高样品硬度;在8种处理样品中,经过3次525℃×1h+深冷处理的A3-DC样品硬度最高,达到67.1HRC,明显高于560℃×1h回火三次+深冷的B3-DC样品。图4b为不同处理后EM35高速钢的红硬度。经4次600℃保温1h的红硬回火处理后,样品硬度均明显下降,红硬度值主要由红硬试验前的回火制度确定。深冷处理后红硬度略有降低,这可能与红硬处理时深冷处理析出的弥散亚微米级碳化物长大有关[15-17,19,21]。EM35钢的硬度和红硬度主要由其组成相和组织控制。525℃回火样品的回火马氏体晶粒小,深冷处理后析出图2b所示的高密度亚微米碳化物,这可能是A3-DC样品具有最高硬度和红硬性的主要原因。

(a)硬度

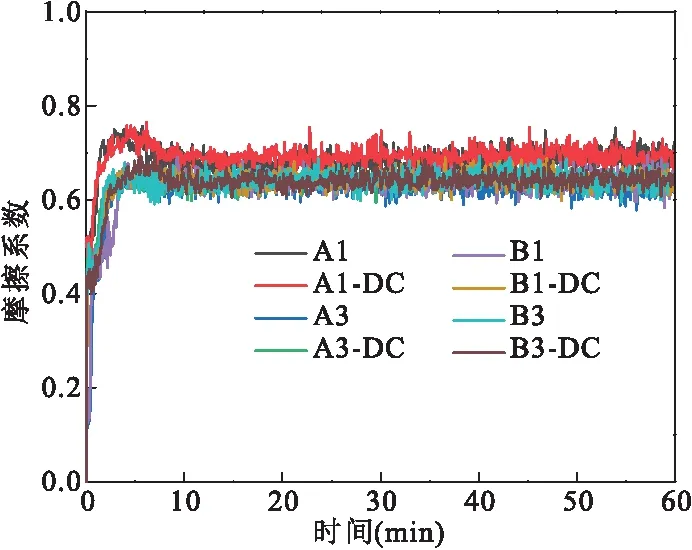

不同方式处理后样品的摩擦曲线见图5a。在40N法向载荷作用下,表面摩擦迅速进入稳态阶段,8组样品的稳态摩擦系数均介于0.6~0.7,其中,A3样品及A3-DC的稳态摩擦系数最低,为0.62,其他模式处理的样品略高于此值。与同档的回火样品比较,深冷处理能够降低磨损体积,改善合金的耐磨性(见图5b),这可能是因为深冷处理促进了碳化物的均匀分布和细小碳化物的析出,从而提高了高速钢的耐磨性能[23,24,26]。

(a)摩擦系数

图6为在不同方式处理后EM35高速钢样品的磨痕形貌。所有样品的磨痕表面均存在犁沟、大量微裂纹、凹坑和磨损砾子,表明本文样品与氧化铝干式滑动摩擦的主要磨损机制是磨粒磨损和黏着磨损[12,14]。

(a)A1

对照图1所示表面形貌,凹坑可能是摩擦过程中的大尺寸碳化物颗粒剥落留下的痕迹,砾子则是剥落后的碳化物颗粒及氧化物颗粒。从磨痕的表面形貌来看,回火温度525℃的A组样品磨痕表面粗糙度低于回火温度560℃的B组,这可能因为A组样品硬度较高,磨粒磨损造成的微切削犁沟深度浅。但A组样品的磨损率却略高于B组样品,这可能归因于大尺寸碳化物的几何形态与密度,A组样品的大尺寸、不规则碳化物的密度大,在摩擦中容易剥落,导致较严重的三体摩擦,从而增加了磨损率;B组样品回火温度较高,大尺寸碳化物密度减少且圆整化,在摩擦中不易剥落,深冷处理进一步促进亚微米级碳化物的析出和弥散[19,26],因此导致磨损率普遍比未深冷处理样品低。但从本文实验结果来看,深冷处理后耐磨性的提高还与回火处理制度密切相关。可见,淬火、回火及深冷对EM35合金组织结构的影响具有很强的相互关联性,为了获得综合性能优异的合金,需对上述三个步骤的工艺参数进行系统优化。

4 结语

本文研究了8种不同的回火温度、回火次数及深冷组合处理模式下的EM35合金组织和性能。由实验分析可得,本研究中EM35合金回火马氏体晶粒的尺寸仅由回火过程确定,几乎与深冷处理无关。但碳化物的构成相、形态和密度等不仅受回火温度、回火次数及深冷的影响,而且深冷组织的演化与前期的回火制度,甚至与淬火制度也有强烈的关联性。深冷促进钢中亚微米级碳化物的析出与弥散分布。淬火、回火及深冷对EM35合金组织结构及力学性能的影响是相互关联的。经过3次525℃×1h回火后进行-180℃×6h深冷复合处理可使EM35合金具有较好的硬度(67.1HRC)、红硬度(63.7HRC)、摩擦系数(0.62)及耐磨性能。