C/C复合材料增密过程孔隙结构及演化研究

2022-11-11刘科众王泽鹏韩保恒

刘科众,陈 舟,王泽鹏,韩保恒

(南京工业大学机械与动力工程学院,江苏 南京 211816)

碳/碳(C/C)复合材料是一种由碳纤维或碳纤维制品(布、毡、织物等)增强碳基体的碳基复合材料,具有密度低(<2.0 g/cm3)、热导率高(>30 W/(m·K))、比强度大、耐烧蚀、耐磨损(摩擦系数0.2~0.3)、热冲击性能好、力学性能随温度升高不降反升等一系列其他材料所无法比拟的优异性能,已在航空和航天飞行器、火箭发动机、导弹、汽车制造、医药、土木建筑、能源、交通和机械工业等领域得到了广泛应用[1-7]。

C/C复合材料是一种非均匀多孔材料,其含有大量的孔隙缺陷,并且孔隙不规则地分布在材料中。孔隙结构分布是C/C复合材料的一个重要结构参数,一方面对浸渍工艺的影响很大,另一方面对复合材料的力学、抗氧化和烧蚀性能均有重大影响[8-9],因此明确孔隙结构在C/C复合材料致密化过程中的演变规律,对于复合材料浸渍-热解工艺的优化具有一定的理论指导意义。

1 实验

1.1 样品制备

实验所用试样原材料为南京玻璃纤维研究院生产的碳纤维预制体,经过如图1所示的液相增密法工艺流程后成为C/C复合材料,其中初次浸渍-热解后的材料标定为1#试样,多次浸渍-热解后的材料标定为2#试样,经石墨化后的材料标定为3#试样。

图1 碳纤维预制体液相增密工艺流程

1.2 微观结构表征

采用PoreMaster 60 GT全自动压汞仪(压力范围:0~350 kPa,孔径测试范围:3~1 080 μm)分别测量1#、2#、3#C/C复合材料试样中的孔隙率和孔径尺寸分布。通过内置的低压分析站自动抽真空并向试件样品管中充汞,采用压力传感器测绘试样中不同孔隙注入的汞体积和孔隙压力变化曲线。

在试样表面真空喷金后,采用JEOL JSM-6360LA扫描电子显微镜观察和分析不同样品的表面微观形貌。

2 结果与讨论

图2为各阶段试样注汞体积-孔径柱形图,由图可见,C/C复合材料致密过程中,试样中孔隙的孔径分布为0.01~0.30 μm(小孔),0.30~10.00 μm(中孔),10.00~200.00 μm(大孔),1#、2#、3#试样的密度分别为1.050 g/cm3、1.715 g/cm3、1.973 g/cm3。分析1#和2#试样得知,随着致密过程的循环进行,孔径为0.30 μm以上的孔隙逐渐减少,而孔径为0.01~0.30 μm的孔隙则呈增多趋势。3#试样为最终样品,经过2 000 ℃的高温石墨化后,其显著的变化是10.00~200.00 μm的大孔径孔隙所占比例较1#、2#样品增加,尽管随着试样总孔隙率的下降,其孔隙率仅为2.8%,但却占3#试样总孔隙率的43.75%;0.01~0.03 μm孔径的孔隙所占比例较1#、2#样品也有所增加,约占3#试样总孔隙率的29%。各阶段试样不同孔径孔隙的孔隙率见表1,总孔隙率分别为45.30%、18.84%、6.40%。

图2 各阶段试样的注汞体积-孔直径柱形图

试样密度/(g·cm-3)孔隙率/%孔径0.01~0.30 μm孔径0.30~10.00 μm孔径10.00~200.00 μm总孔隙率/%1#1.0507.0017.0021.3045.302#1.71512.005.201.6418.843#1.9732.301.302.806.40

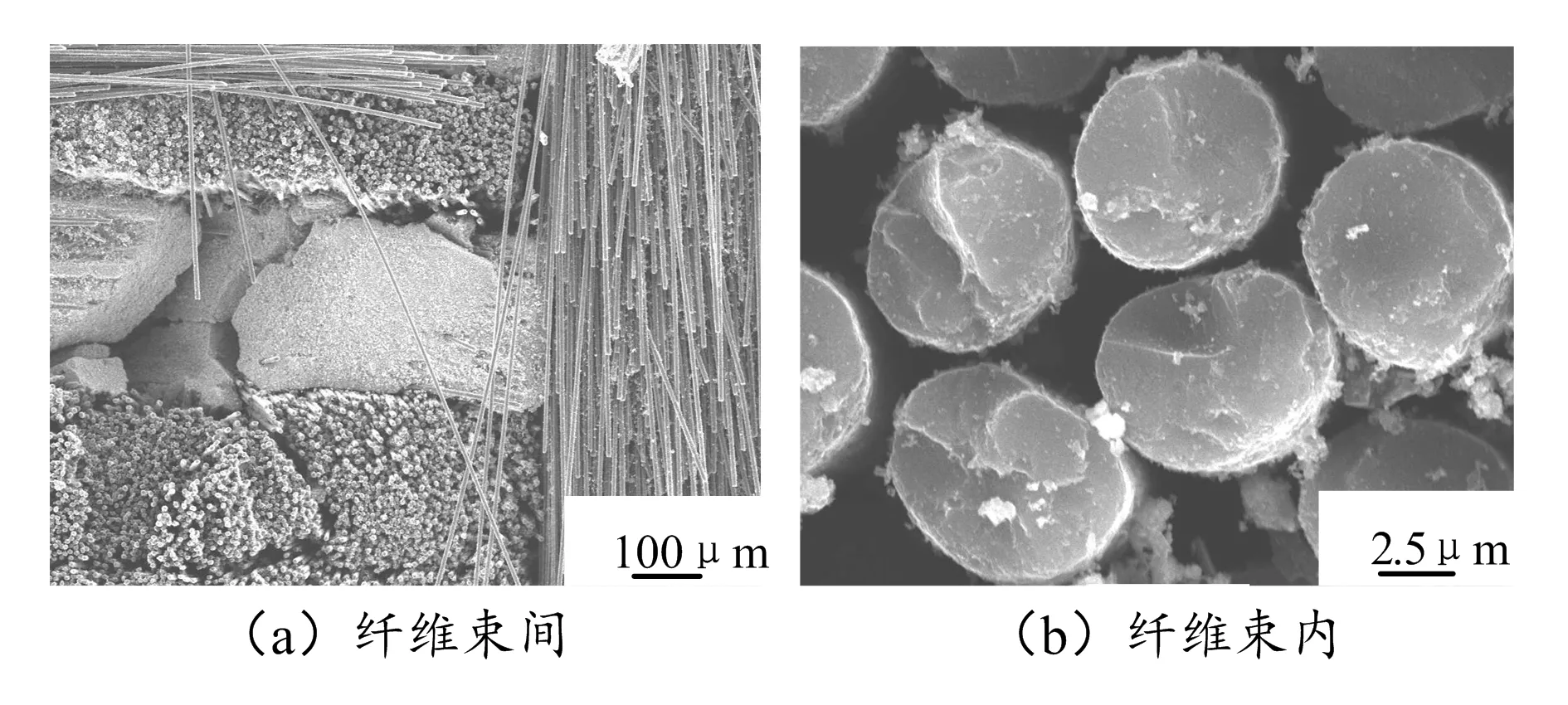

图3为1#试样的SEM(scanning electron microscope)照片。由图可见,经过初次致密后的1#试样纤维束内及纤维束间基体填充不完全,存在大量的孔隙,部分基体上存在许多裂纹型孔隙。孔隙形成机制分析如下。

图3 1#试样SEM照片

小孔:树脂固化热解过程中产生大量的气体,气体挥发残留大量的小孔。孔隙尺寸与树脂热解速率有密切的关系,热解速率越慢,小孔径孔隙所占比例越高,孔隙的比表面积越大。此时纤维束内尚未被完全填充,单丝纤维仍保持一定的自由度,单丝之间互不粘接(图3(a)),因此单丝之间并非是以小孔形式存在,小孔仅存在于热解碳基体中。

中孔:部分基体碳化产生了较大的体积收缩导致基体开裂,形成中孔;纤维束间被基体不完全填充,部分基体与纤维束界面处形成许多中孔(图3(b))。

大孔:纤维编织体中孔隙的体积分数在50%左右,其本身存在大量的大孔,经过初次致密后孔隙率仅为45.30%,大孔没有被基体填充,保持着原有的状态,因此大孔存在于纤维束内、纤维束间、基体与纤维束间、基体上。

图4为2#试样的SEM照片。由图可见,试样比较致密,基体、纤维束和基体界面处、纤维束内仍存在孔隙。小孔孔隙率增大以及中孔、大孔孔隙率减小的机制分析如下。

图4 2#试样SEM照片

小孔:除1#试样基体中的小孔外,反复浸渍使试样纤维束内间隙逐渐被基体填充,基体热解过程中部分基体与纤维界面脱粘使纤维束内形成小孔(图4(b))。

中孔:多次浸渍-热解使1#试样中基体开裂形成的中孔大部分被填充,因此中孔孔隙率下降。热解过程中沿纤维长度方向上的树脂因纤维的存在而收缩受阻,垂直于纤维方向上收缩不受影响,从而导致纤维束与基体界面间形成中孔。

大孔:随着浸渍-热解反复进行,大孔逐渐被基体填充或转化为小孔,但仍有少量残余,存在于基体中和纤维束间。

图5为3#试样的SEM照片,由图可见,基体中出现了几十甚至几百微米的大孔(图5(a))。与1#和2#试样相比,3#试样的碳基体将纤维束间和纤维束内的孔隙填充得更密,因此中孔和小孔孔隙率下降。纳米孔、大孔所占总孔隙率比例增大的机制分析如下。

图5 3#试样SEM照片

纳米孔:由于小孔、中孔不断被浸渍的基体填充,基体经过热解、高温石墨化形成纳米孔,纤维束内部分基体与纤维微脱粘,也形成了纳米孔,因此纳米孔比例增大。

大孔:一方面可能是碳基体高温烧结收缩、小孔聚集从而形成大孔;另一方面,在高温石墨化处理过程中,N、H、O、K等杂质析出,使部分封闭气孔变为开孔,并将原有的气孔连通,从而形成大孔。

根据以上分析得到C/C复合材料中的孔隙模型如图6所示。C/C复合材料中,纤维束内的孔隙

图6 C/C复合材料中的孔隙模型

直径通常在0.01 μm至数个微米,主要是由于碳基体与纤维界面处脱粘而形成的;纤维束间的孔隙直径通常在10 μm以下,主要是由于碳基体未完全填充纤维束间的孔隙而形成的;基体中的孔隙既包括几个微米的小孔又包括几百微米的大孔。

3 结论

液相增密法制备C/C复合材料过程中,材料的气孔孔径分布为0.01~0.30 μm,0.30~10.00 μm,10.00~200.00 μm,材料的密度越高,孔隙率越低。材料致密过程中随着总孔隙率的降低,大孔和中孔的孔隙率降低而小孔的孔隙率增加,这是由于多次浸渍-热解使材料中的中孔和大孔变成了小孔。致密化后,试样中的小孔、中孔和大孔基本被浸渍的碳基体完全填充,试样中的气孔以纳米孔和大孔为主,只存在少量的中孔。碳基体经过热解、高温石墨化形成纳米孔,纤维束内部分基体与纤维之间脱粘,也形成了纳米孔,因此纳米孔比例增大。C/C复合材料烧后收缩和挥发物的逸出,导致小孔聚集或连通,使大孔孔隙率上升。对于微孔的聚集与石墨化处理温度、处理时间之间的关系尚需要进一步研究。