VA含量对封装材料EVA老化衰变行为的影响

2022-11-01张宗文韩会丽1b

张宗文,严 欢,韩会丽1b,*

(1.信阳师范学院 a.实验室建设与设备管理中心; b.建筑节能材料河南省协同创新中心, 河南 信阳 464000;2.顺德中山大学太阳能研究院, 广东 佛山 528300)

0 引言

太阳能是陆地上最丰富的可再生能源[1-2]。在太阳能利用技术中,光伏是目前增长最快、消费价格最低的技术。为了保证光伏系统的投资回报率,光伏组件需要在其安装条件下可靠运行25~30年[3-4]。大量文献报道证明了研究光伏组件在真实运行条件下性能衰减的必要性和难度[5-8]。光伏组件不可控的安装环境对于其能量转换的可靠性和效率影响较大。因此,研究光伏组件封装材料及其衰变行为有重要意义。其中,由乙烯-醋酸乙烯酯共聚物(EVA)封装膜具有透光率高、抗紫外线、与玻璃附着力好、相对耐候性好等优点[9-10],成为光伏组件封装材料的首选。封装材料EVA的主要作用是提供结构支撑、光学耦合、电绝缘,隔离保护太阳电池和电路元件直接暴露在危险复杂的环境条件下[11-12]。光伏组件一般在户外各种复杂的环境中服役,而封装材料EVA会因光、氧及水分的作用而发生变黄、腐蚀、分层、龟裂等老化现象。EVA材料老化会使光伏组件的光电性能下降,甚至造成组件老化失效。因此封装材料EVA的耐候性对于光伏组件甚至是整个光伏系统来说都是至关重要的。其中,醋酸乙烯脂(VA)的含量对于EVA胶膜性能的影响非常大。当VA含量增加时,EVA的剥离强度增大。但是VA含量过高,EVA本征强度则会降低,黏结之后容易撕开;另一方面,EVA的物理化学性能(包括结晶度、硬度、拉伸强度及耐腐蚀性能等)均降低[13]。而且,VA含量过高,EVA中醋酸的含量也会较高,在户外使用过程中容易腐蚀太阳电池,进而影响光伏组件性能。然而,VA含量过低,EVA胶膜的透光率较差,从而影响光伏组件光电转化效率。因此,光伏组件封装用EVA胶膜中的VA含量必须选择一个合理的范围。

本工作针对4种不同VA含量的EVA胶膜,通过室内加速老化实验,研究其在老化过程中发生的一系列物理、化学及光学等性能变化。

1 实验部分

1.1 样品制备

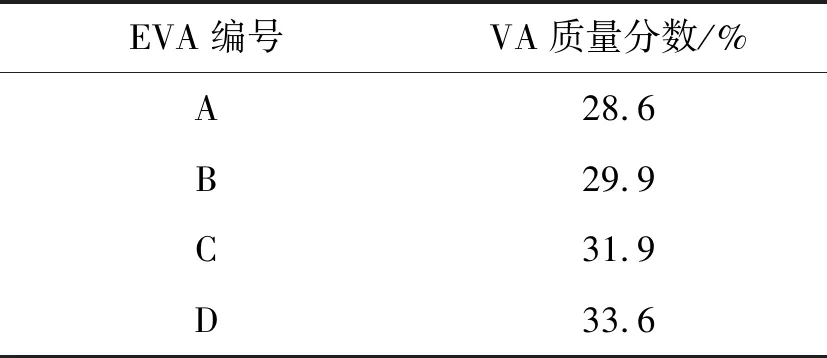

选取厂家提供的4种不同VA含量的EVA封装胶膜作为研究对象,如表1。EVA胶膜按照玻璃/EVA/背板的结构进行叠层制样。层压件采用透光性能较好的透明玻璃,尺寸为76×26 mm;背板材料为KPK光伏背板。层压温度为145 ℃,抽真空时间为5 min,层压时间为12 min。层压件样品如图1所示。

表1 4种EVA胶膜样品中的VA含量Tab. 1 The content of VA in four EVA film samples

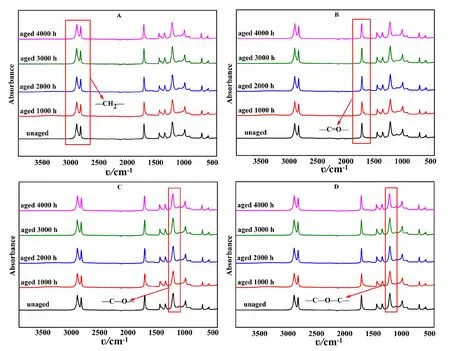

图1 不同VA含量的EVA层压件样品Fig. 1 EVA samples laminated with different VA contents

1.2 实验方法

采用Q-LAB公司提供的QUV紫外线老化试验箱进行EVA样品的室内加速老化实验,光源为荧光灯管,辐射峰值在波长340 nm处,全光谱的辐照度为1.38 W/m2,光照时间为12 h,黑板温度为60 ℃,光照后于50 ℃下进行2 h冷凝,每12 h光照加2 h冷凝为一个循环。采用柯尼卡美能达CR-10 PLUS 色差仪测试样品的黄变指数。通过傅立叶变换红外光谱仪(FTIR,Perkin Elmer, Waltham, USA)测试样品的分子结构。采用Perkin Elmer DSC 4000仪器对样品进行差示扫描量热曲线(DSC)以及热重分析(TGA)测试。

2 结果与讨论

每间隔1000 h取一组实验样品,破坏性拆解层压件,并进行性能测试与表征。

2.1 黄变指数

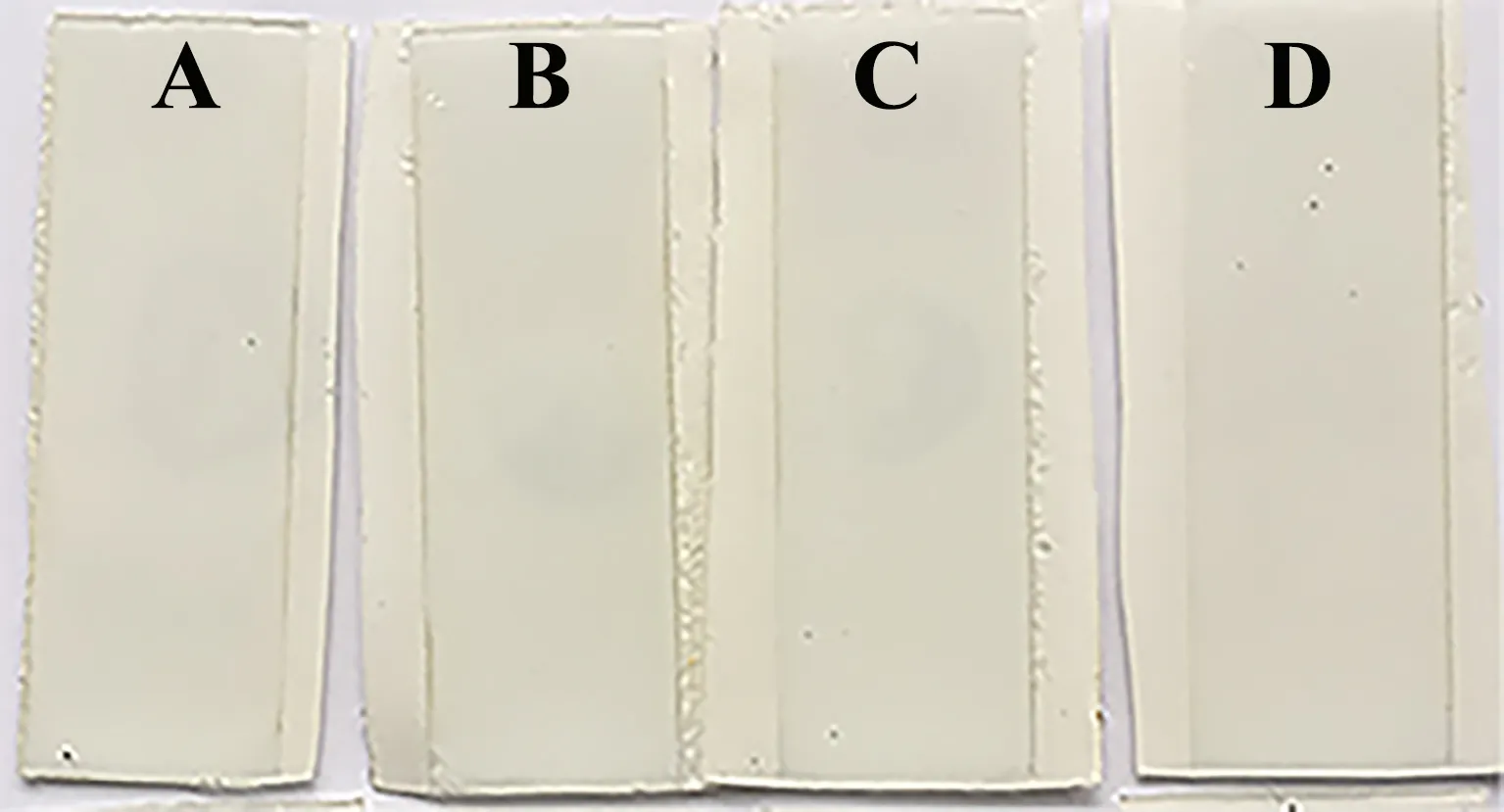

图2为不同老化时间段EVA样品的颜色指数(红变指数a*、黄变指数b*和亮度L*)。 老化时间达到2000 h时,A样品的亮度L*值下降最快,达到-8.7,同时b*增加至1.3,EVA样品表现为浅黄色;随着老化时间延长,L*值稍有回升,b*先减小后增至1,a*基本保持不变,材料从浅黄色变为浅棕色。 B样品的颜色指数变化趋势与D样品一致,但颜色变化不太明显,从外观看,颜色无明显黄变;C样品颜色黄变最明显,老化时间为3000 h时,b*的数值已达到1.9;继续老化后颜色指数稍有下降,但L*数值一直下降,经历4000 h的老化后化后达到-8.3。D样品的颜色指数随着老化时间的增加一直增大,老化时间3000 h时达最大,此时b*为1.1,a*为0.5,L*为-7.1,样品颜色呈现浅黄色;继续老化到4000 h时,样品颜色变化不明显。

图2 不同VA含量的EVA样品颜色指数(a*、b*和L*)随老化时间变化的曲线Fig. 2 Color index curves (a*, b* and L*) of EVA samples with different VA contents as a function of aging time

对于A、B和D样品在老化初期颜色指数增加,后期(3000 h后)颜色指数又略微下降,其外观呈现为颜色先变深后变浅,该现象是EVA老化过程中光热老化与光漂白竞争导致的。这些结果表明,不同VA含量对EVA材料在老化过程中的黄变影响也是不同的。其中老化4000 h后,B样品表现最为稳定,D样品黄变程度最严重。

2.2 红外光谱分析

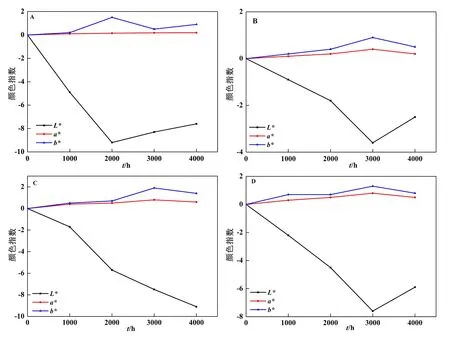

对每组EVA样品进行了FTIR测试分析,研究EVA样品老化前后的化学结构变化。图3为未老化以及不同老化时间下4种不同VA含量的EVA样品的FTIR谱图。

图3 不同VA含量EVA胶膜试样的FTIR谱图Fig. 3 FTIR spectrum of EVA film samples with different VA contents

如图3所示,乙烯链段在2920 cm-1和2852 cm-1处的吸收峰对应于亚甲基(—CH2—)的振动吸收峰;1465 cm-1处对应于—CH2—的振动吸收峰;1370 cm-1处对应于甲基(—CH3)的振动吸收峰;720 cm-1对应—CH2—的振动吸收峰。VA基团在1735 cm-1处的吸收峰对应于C=O的振动吸收峰;1237 cm-1对应于C-O的振动吸收峰;1020 cm-1对应于C—O—C的振动吸收峰。

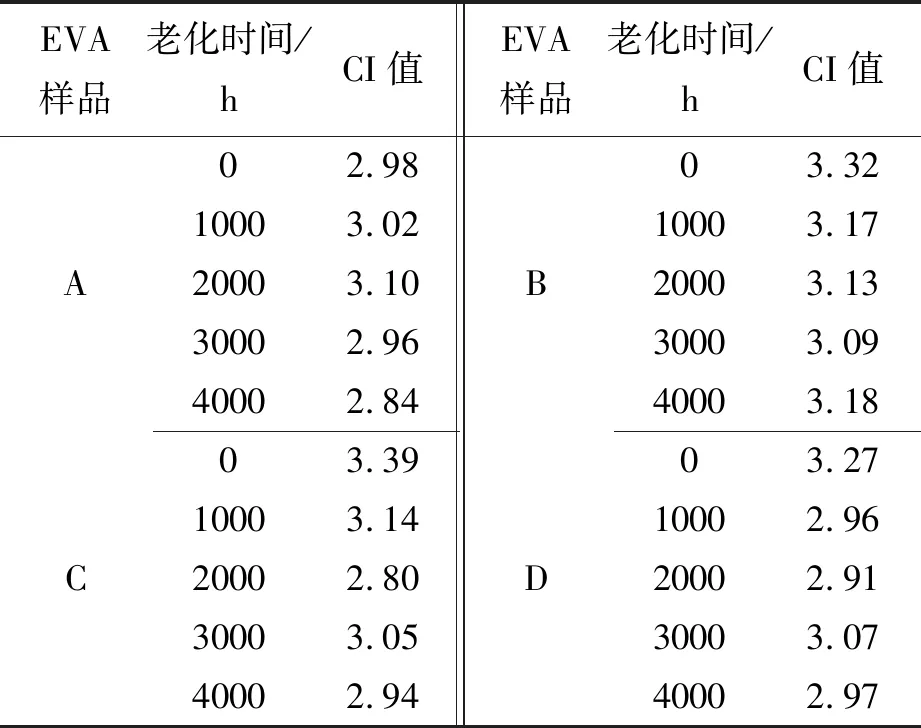

为了消除样品与反射元件之间每次物理接触产生的误差,定量分析官能团吸收峰强度的变化,在此引入羰基指数(CI)[13-15],具体表达为:CI=A1735/A720。其中A1735是指在1735 cm-1处的乙酸酯中羰基的伸缩振动的吸光度,A720是指在720 cm-1处—CH2—面内变形振动吸收峰,是补偿由于表面因素引起的信号差异的内部标准。根据老化过程中EVA样品的FTIR谱图数据计算出不同VA含量的EVA样品的CI值变化,如表2。

表2 四种EVA胶膜老化后的CI值Tab. 2 CI value of four kinds of EVA film after aging

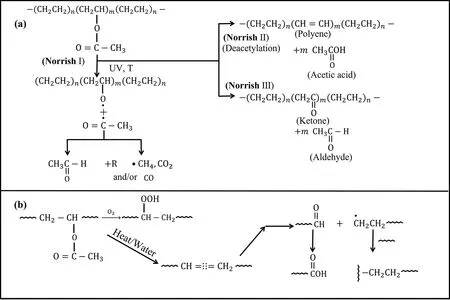

图4展示了不同老化时间下羰基指数的变化趋势。在老化之前,EVA样品的初始CI值与VA含量呈正比关系。而随着老化时间的增加,可以观察到不同EVA样品CI值的变化规律。A样品的CI值在0~2000 h内增大,当老化时间增加至4000 h时,CI值减小至初始值以下,并比其他4种EVA样品的CI值都低;B样品的CI值在0~3000 h内一直在减小,而当老化时间达到4000 h时突然增大;C样品未老化时CI值最大,老化3000 h后,CI值降到最低,其后趋势与D样品一致;D样品的CI值在0~2000 h内减小,其后老化3000 h时稍有增大,但当老化时间达4000 h后又开始减小。这是由于老化周期中有12 h的干热紫外光照以及2 h的湿热环境,因此EVA样品中发生了光热老化以及热氧老化。

图4 不同VA含量的EVA样品老化时间的羰基指数变化Fig. 4 Changes of carbonyl index in aging time of EVA samples with different VA contents

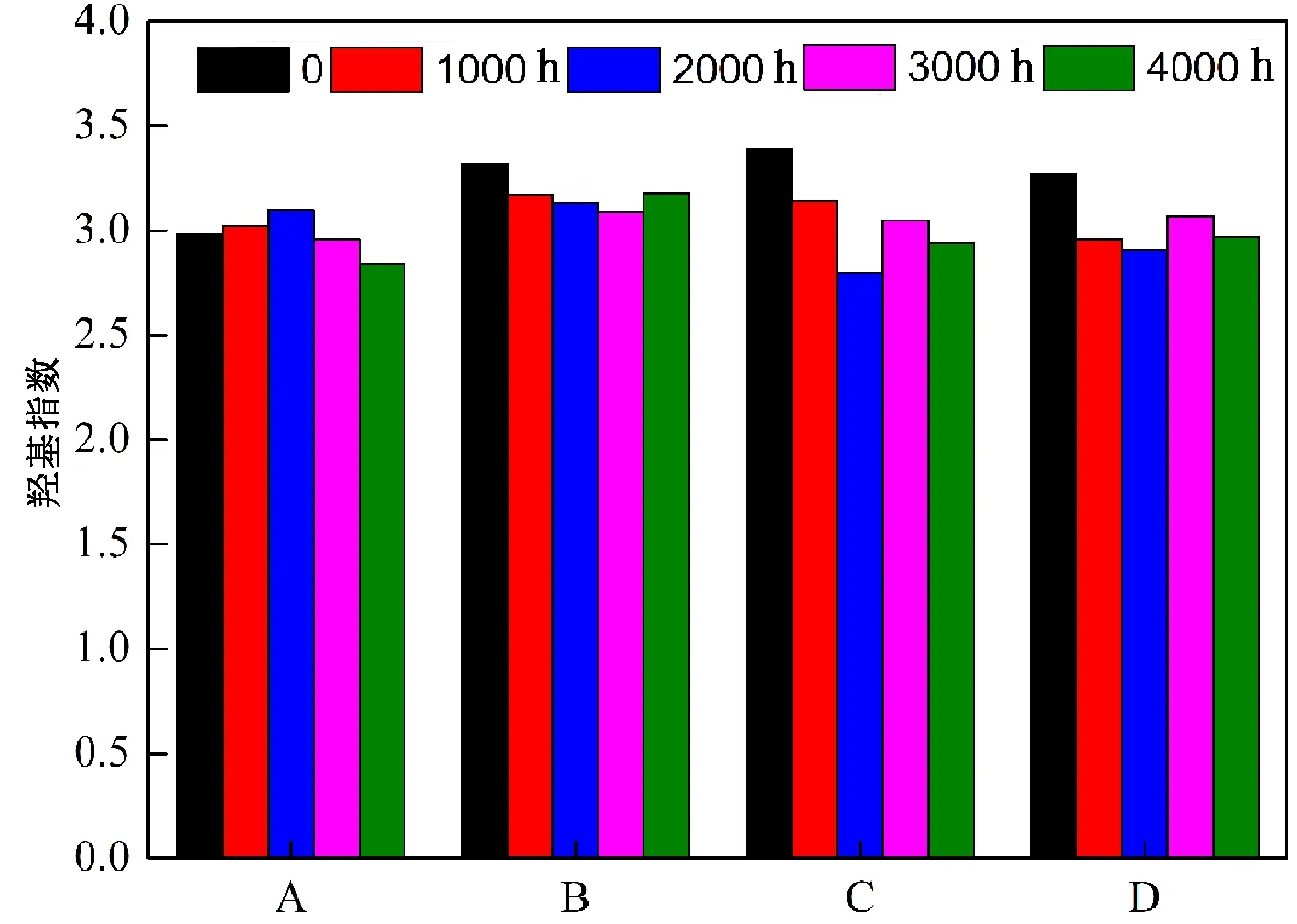

图5为EVA的光热老化及热氧老化机理示意图。在光、氧和水的共同作用下,EVA样品可能涉及三步分解。首先,在光和热的协同作用下,EVA内部发生脱乙酰反应,主要产生乙酸和烯烃;

图5 EVA的老化机理(a)光热老化;(b)湿热老化Fig. 5 The aging mechanism of EVA(a)Photothermal aging; (b)humid-heat aging

接着,在湿热环境下,EVA中的醋酸脂进行热分解,产生多元不饱和直链烃并最终形成乙酸;最后,多元不饱和烃主链分解产生大量直链烃类产物,用于非氧化分解。然而,在氧存在的情况下,EVA首先生成醛基,醛基进一步反应生成酮,最终形成羧酸。因此,4种EVA的老化速率顺序可由C=O官能团的产生与分解之间的速率比较得出。这可以解释上述在湿热老化过程中,EVA的CI值变化规律。

4种样品老化至2000 h时,A样品的CI值增大,B、C和D样品的CI值减小,此时CI值大小排序为:B>A>D>C,说明C的C=O官能团分解速率最快,氧化程度最高,老化程度最严重;老化至4000 h时,CI值排序为:B>D>A>C,结合B样品在整个老化过程中的CI值变化,可以说明B样品的稳定性最好。该结论与黄变指数分析结果一致。2.3热性能分析

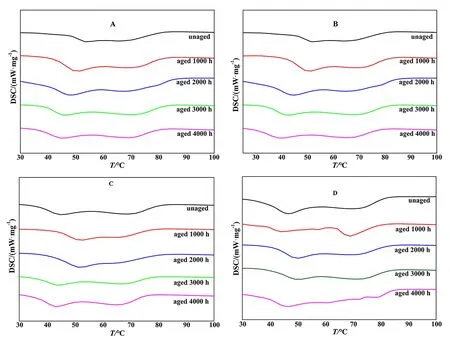

图6 不同VA含量EVA胶膜试样的DSC曲线Fig. 6 DSC curves of EVA samples with different VA contents

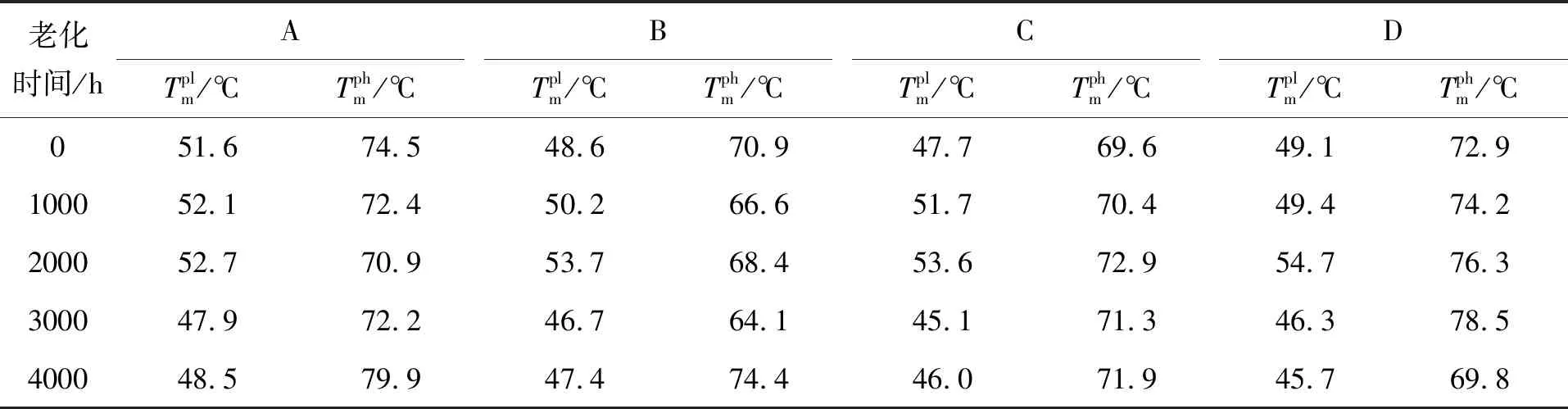

由表3得出,在老化之前,VA含量越高,高熔融温度峰的峰值越低,而低熔融温度峰越低。在老化4000 h后,D样品的低熔融峰值下降最多,且高熔融峰值也发生下降,而A、B和C样品的高熔融峰值在老化结束后都显示了增大的趋势。这可能是因为VA含量较高的EVA样品具有较短的乙烯序列长度,在老化过程中形成了较少的缺陷晶体,其熔化温度相对较低。

表3 EVA样品在不同老化时间下的高、低熔融峰Tab. 3 High and low melting peaks of EVA samples under different aging times

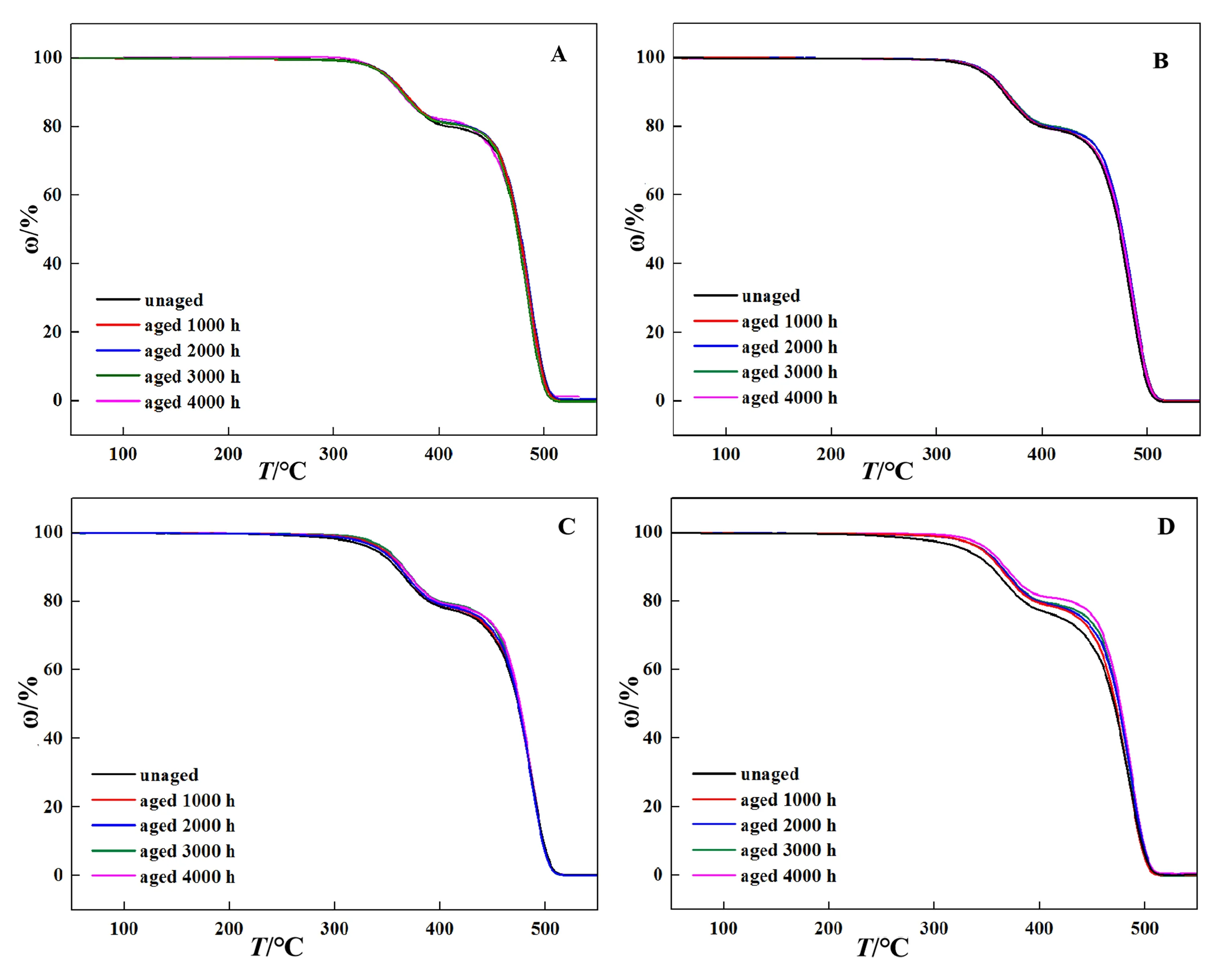

TGA测试结果如图7所示。300~400 ℃之间的质量下降是由侧链的脱乙酰反应引起,此时降低的质量应与EVA材料中乙酸乙烯酯的含量相对应,可以推测EVA衰变过程中会分解并产生乙酸。由于光老化反应,乙酸从聚合物中分裂,在主链上形成双键,乙酰基含量降低,导致EVA老化后样品的质量下降率小于未老化EVA。说明EVA在老化过程中会再度交联,交联后产物在溶剂中不发生溶解,分解温度达400 ℃以上,因此TGA曲线出现了两个阶段。

图7 不同VA含量的EVA样品在不同老化时间下的TGA曲线Fig. 7 TGA curve of EVA samples with different VA contents under different aging times

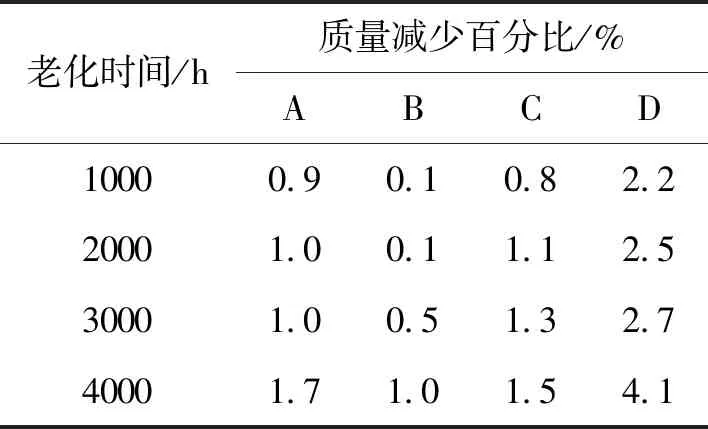

表4给出了4种不同VA含量的EVA材料在室内加速老化后由脱乙酰反应引起的质量减少百分比。从表4中可知,在不同的老化时间段下,B样品的质量损失最少,老化至4000 h时,质量损失1.0%;而D样品的质量减少百分比在老化初期就达到最大,4000 h时达到4.1%。这一结果显示,B样品的热性能在加速老化过程中最为稳定,D样品的热性能最差,EVA在老化过程中氧化分解的速率最快,老化程度最严重。

表4 EVA样品在不同老化时间下质量减少百分比Tab. 4 Percentage of mass loss of EVA samples at different aging times

3 结论

对同一厂家提供的4种不同VA含量的EVA样品进行室内加速老化实验,研究了不同VA含量对EVA的老化性能的影响。研究结果表明,EVA的耐候性与VA含量在一定范围内正相关,VA含量越高,EVA的耐老化性越好;但VA含量超过一定值后,则会使EVA的老化速率加快,表现为黄变严重,CI值减小,氧化程度变高,结晶度也增大,最终影响EVA的透光率及黏结性。