低滚动阻力全钢载重子午线轮胎的配方开发与应用

2022-10-28李爱娇牟成乾邱新新

牛 飞,李 伟,李爱娇,牟成乾,胡 源,邱新新,晋 琦,高 明

(1.华勤橡胶工业集团,山东 济宁 272100;2.通力轮胎有限公司,山东 济宁 272100;3.山东华勤橡胶科技有限公司,山东 济宁 272100;4.济宁齐鲁检测技术有限公司,山东 济宁 272000)

2021年全国两会首次将“碳达峰、碳中和”写入政府工作报告,其由此成为我国新时代产业发展的核心战略。在面向“3060”目标的低碳新时代,轮胎工业已从关注“绿色轮胎”(组分优化)走向绿色低碳产业化生产技术(工艺技术革新),实现从原材料到生产工艺再到轮胎使用全链条绿色节能、清洁低碳。

众所周知,汽车在行驶过程中主要受到阻力、驱动力的作用。其中行驶阻力主要包括滚动阻力、空气阻力、内部摩擦力,地面有坡度时还需克服重力。轮胎滚动阻力的产生原因主要有3个:轮胎变形时其构成部件的能量损失、轮胎与路面摩擦产生的阻力和轮胎受到的空气阻力。轮胎与路面接触会产生变形,由于轮胎具有弹性复原力,复原力越大,则滚动阻力越小,如果没有弹性复原力,而能量却有所损失,则滚动阻力会增大,因此能量损失与轮胎构成部件的滞后损失紧密相关[1-2]。其中,变形能量损失引起的阻力占轮胎行驶阻力的90%。为减小轮胎变形而导致的构成部件能量损失,可以采用减小轮胎接地变形量、减小变形部件的体积或使用能量损失小的原材料等方法。一般认为,轮胎滚动阻力油耗占整车油耗的14%~17%,轮胎滚动阻力每降低10%,可以使燃料消耗降低1%~2%[3-4]。据推算,轮胎的滚动阻力由胎冠胶贡献50%,胎侧胶贡献13%,上三角胶贡献10%,其他部件贡献27%。

胶料在动态往复变形过程中会产生滞后损失,通常用60 ℃下胶料的损耗因子(tanδ)表征轮胎的滚动阻力,tanδ小可降低轮胎的滚动阻力。在设计低滚动阻力胶料配方时,主要通过选择胶种、填料及调整各组分配比实现。通过选择天然橡胶(NR)与低玻璃化温度(Tg)的橡胶并用或者选择高导热的碳纳米管,或者引入新型炭黑偶联剂,以进一步改善炭黑在橡胶中的分散性并加强其与橡胶的相互作用,此外还可应用白炭黑替代炭黑补强等,以开发低滚动阻力胶料。

本工作研究低滚动阻力全钢载重子午线轮胎胎面胶、胎侧胶和上三角胶配方的开发及应用。

1 实验

1.1 主要原材料

NR,STR20,广东省广垦橡胶集团有限公司产品;顺丁橡胶(BR),牌号9000,中国石化集团北京燕山石油化工有限公司产品;高顺式聚丁二烯橡胶,阿朗新科新加坡私人有限公司产品;炭黑N234、炭黑N375和炭黑N550,江西黑猫炭黑股份有限公司产品;白炭黑,确成硅化学股份有限公司产品;硅烷偶联剂Si69,湖北江瀚新材料股份有限公司产品。

1.2 试验配方

胎面胶、胎侧胶和上三角胶的配方见表1。

表1 胎面胶、胎侧胶和上三角胶配方 份

1.3 主要设备和仪器

X(S)M-1.5型智能密炼机,青岛科高橡塑机械技术装备有限公司产品;GK400N型和GK255N型密炼机,德国克虏伯公司产品;HZ-7015型和XK-810型双螺杆挤出机,南京瑞宝利挤出设备有限公司产品;XLH-Q600×600×X4/1400型平板式硫化机,青岛高策橡胶工程有限公司产品;Premier MDR型无转子硫化仪、RPA2000橡胶加工分析仪(RPA)和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;AI-7000S型电子拉力试验机和RH2000N型压缩生热试验机,高铁检测仪器(东莞)有限公司产品;2-PC(Y)型轮胎高速试验机,天津久荣工业技术有限公司产品;滚动阻力试验机,美国MTS系统公司产品。

1.4 混炼工艺

胎面胶采用3段混炼工艺,母炼和终炼分别在GK400N型和GK255N型密炼机中进行。一段混炼工艺为:加入生胶、2/3炭黑、全部白炭黑和硅烷偶联剂以及氧化锌、硬脂酸等助剂,使炭黑充分分散,使白炭黑与硅烷偶联剂充分反应,排胶温度为155~160 ℃;二段混炼加入一段混炼胶、1/3炭黑等进行混炼,排胶温度为145~150 ℃;三段混炼加入二段混炼胶、硫黄、促进剂和防焦剂等,排胶温度为100~105 ℃。

胎侧胶采用2段混炼工艺,一段和二段混炼分别在GK400N型和GK255N型密炼机中进行。一段混炼加入生胶、全部炭黑、白炭黑和硅烷偶联剂以及氧化锌、硬脂酸、防老剂和芳烃油等小料,排胶温度为155~160 ℃;二段混炼加入一段混炼胶、硫黄、促进剂和防焦剂等,排胶温度为100~105 ℃。

上三角胶采用2段混炼工艺,一段和二段混炼分别在GK400N型和GK255N型密炼机中进行。一段混炼加入生胶、全部炭黑、白炭黑、硅烷偶联剂以及氧化锌和硬脂酸等小料,使白炭黑与硅烷偶联剂充分反应,排胶温度为155~160 ℃;二段混炼加入一段混炼胶、硫黄、促进剂和防焦剂等,排胶温度为100~105 ℃。

1.5 性能测试

(1)硫化特性。按照GB/T 16584—1996进行测试,测试条件为150 ℃×60 min。

(2)物理性能。按照GB/T 528—2009和GB/T 531.1—2008分别测试硫化胶的拉伸性能和邵尔A型硬度,采用4 mm试样,硫化条件为150 ℃×30 min。

(3)RPA分析。试验条件为频率 1.67 Hz,应变 7%,温度 151 ℃,达到条件后稳定5 min,将试样放入模腔硫化60 min,再将温度降低至60 ℃,在频率 10 Hz、应变 7%条件下测试。

(4)压缩疲劳温升。采用直径为18 mm、高度为24 mm的实心圆柱形试样,按照ASTM D623—2007进行测试,条件为:恒温室温度 55 ℃,预热时间 30 min,试验时间 25 min,负荷 245 N,频率 30 Hz,冲程 4.45 mm。

(5)轮胎耐久性能。按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行测试,充气压力以单胎最大额定负荷对应的充气压力为准,充气后的试验轮胎和轮辋组合体在(38±3)℃的环境下至少停放3 h。

(6)滚动阻力系数。依据ECE R117进行测试,试验条件为:轮辋 9.00,热平衡时间 ≥6 h,温度修正因数 0.006。

2 结果与讨论

2.1 胎面胶

2.1.1 硫化特性

胎面胶的硫化特性见表2。

从表2可以看出,与对照配方胎面胶相比,试验配方胎面胶的FL,Fmax和Fmax-FL增大,ts1和t90缩短,说明试验配方胎面胶的交联密度大,硫化时间短,硫化速度提高,硫化安全性下降。

表2 胎面胶的硫化特性

2.1.2 物理性能

胎面胶的物理性能见表3。

表3 胎面胶的物理性能

从表3可以看出:与对照配方胎面胶相比,试验配方胎面胶的100%定伸应力增大,300%定伸应力、拉伸强度和拉断伸长率减小;撕裂强度和耐磨性能相当;压缩疲劳温升和60 ℃时的tanδ明显减小,表明试验配方胎面胶的滚动阻力降低、生热减小。

一般认为,胶料的动态压缩生热一方面主要与胶料内部填料间摩擦、填料与橡胶大分子链间摩擦以及橡胶大分子链摩擦有关;另一方面与胶料的粘弹滞后性有关[5-6]。试验配方胎面胶具有较低的压缩疲劳温升及低滞后损失,主要原因是配方采用NR与稀土BR并用,并增大BR用量,同时调整其他组分的用量。

2.1.3 Payne效应

Payne效应是指填充橡胶在小形变动态机械性能加载过程中,其储能模量(G′)随动态应变的增大而急剧减小的现象。通常用ΔG′(G′在低应变下与高应变下的差值)表征填料的聚集程度和填料网络化的程度。ΔG′越小,Payne效应越弱,填料的分散性越好。本研究定义ΔG′为应变为1.84%时的G′与应变为40%时的G′的差值。

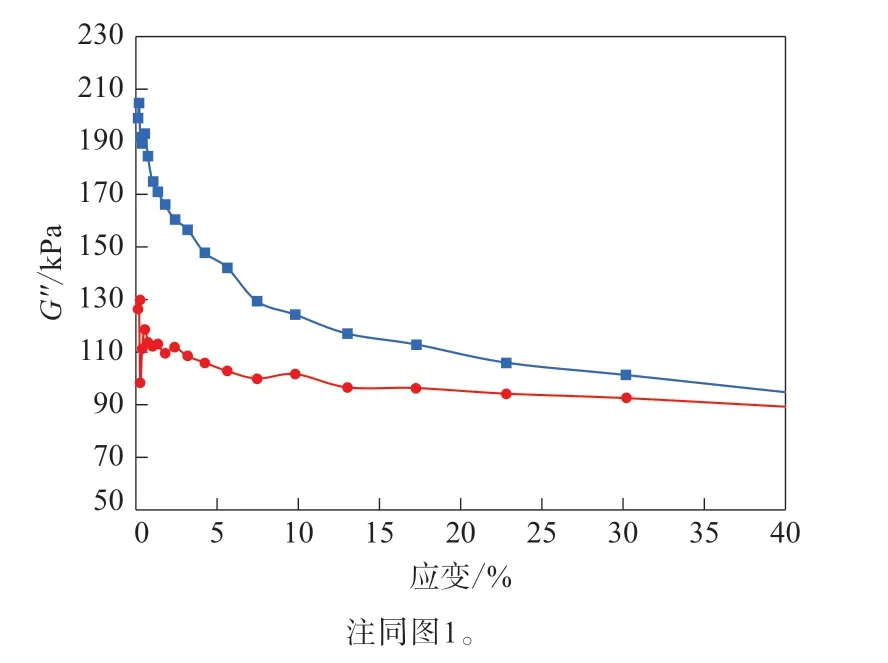

胎面胶的G′-应变曲线如图1所示,损耗模量(G″)-应变曲线如图2所示。

图1 胎面胶的G′-应变曲线

图2 胎面胶的G″-应变曲线

从图1和2可以看出:随着应变的增大,对照配方与试验配方胶料的G′均减小,有明显的Payne效应;试验配方和对照配方胎面胶的ΔG′分别为437和659 kPa,试验配方胎面胶的ΔG′明显小于对照配方胎面胶,表明试验配方胎面胶的填料聚集程度和网络化程度减弱;G″与G′呈现相似的规律。这是因为炭黑偶联剂的加入,使得填料与橡胶间的结合力增强,填料在基体中的分散性得到明显改善,从而使填料-填料和填料-橡胶间的摩擦减小,这与60 ℃时的tanδ变化趋势一致。

2.2 胎侧胶

2.2.1 硫化特性

胎侧胶的硫化特性见表4。

从表4可以看出,与对照配方胎侧胶相比,试验配方胎侧胶的Fmax增大,ts1相当,t90略有缩短,这与填料种类以及硫化体系有关。

表4 胎侧胶的硫化特性

2.2.2 物理性能

胎侧胶物理性能见表5。

表5 胎侧胶的物理性能

从表5可以看出:与对照配方胎侧胶相比,试验配方胎侧胶的300%定伸应力增大,拉断伸长率减小,其他性能相当;压缩疲劳温升和60 ℃时的tanδ明显减小,表明试验配方胎侧胶的滚动阻力降低。这是因为试验配方中炭黑用量减小且以白炭黑替代部分炭黑,聚合物基体中形成的炭黑粒子聚集体是可旋转的椭圆体形状,以此作为基本单位,形成了不小于20 μm的分维构造。而白炭黑在聚合物基体中是形成了几百纳米的分维性结构的白炭黑聚集体。白炭黑填充胶料易随变形而分布,在变形过程中,白炭黑聚集体之间不易产生摩擦,故可减小橡胶复合材料的滞后损失[7-8]。

2.2.3 Payne效应

胎侧胶的G′-应变曲线和G″-应变曲线分别如图3和4所示。

从图3和4可以看出:试验配方和对照配方胎侧胶的ΔG′分别为96和190 kPa,试验配方胎侧胶的ΔG′明显小于对照配方胎侧胶,这表明试验配方填料的聚集程度减弱,网络化程度减小;G″与G′呈现相似的规律。这是因为试验配方中炭黑用量减小、以白炭黑替代部分炭黑,白炭黑与硅烷偶联剂Si69进行硅烷化反应后与橡胶发生反应形成结合胶,以及Si69分子中硫与橡胶分子链反应形成少量的单硫、双硫、多硫或多硫共价键,二者共同作用阻止了填料的聚集和填料网络结构的生成。

图3 胎侧胶的G′-应变曲线

图4 胎侧胶的G″-应变曲线

2.3 上三角胶

2.3.1 硫化特性

上三角胶的硫化特性见表6。

从表6可以看出,与对照配方上三角胶相比,试验配方上三角胶的Fmax略有增大,ts1延长,t90相差不大,说明试验配方上三角胶的硫化安全性提高,这可能与填料种类有关。

表6 上三角胶的硫化特性

2.3.2 物理性能

上三角胶的物理性能见表7。

表7 上三角胶的物理性能

从表7可以看出:与对照配方上三角胶相比,试验配方上三角胶的拉伸强度略减小,其他性能相当;压缩疲劳温升和60 ℃时的tanδ明显下降,说明试验配方上三角胶的滚动阻力小、生热低。

由上三角胶对滚动阻力的贡献率可知,减小上三角胶60 ℃时的tanδ对降低轮胎滚动阻力是非常重要的。在上三角胶试验配方设计中,主要从填充体系考虑,一方面填料的选择发生改变;另一方面减小炭黑用量,采用白炭黑替代部分炭黑。白炭黑替代部分炭黑可以达到降低滚动阻力的目的。此外,炭黑的改变对胶料的滞后损失影响是非常复杂的。一般认为,炭黑的结构在混炼过程中会被部分破坏,所形成的反应性表面可与橡胶发生相互作用,从而使胶料中聚合物与填料之间发生强相互作用。高结构度的炭黑形成的填料-填料网络相对较少。在恒定应力下,使用较高结构度的炭黑会降低胶料的滞后损耗。此外,在胶料恒定负载、形变或能量的情况下,减小炭黑的比表面积也可减小胶料的滞后损失[9-10]。从试验结果看,试验配方上三角胶60 ℃时的tanδ降低非常明显,与理论相符。

2.3.3 Payne效应

上三角胶的G′-应变曲线和G″-应变曲线分别如图5和6所示。

从图5和6可以看出:试验配方和对照配方上三角胶的ΔG′分别为84和142 kPa,试验配方上三角胶的ΔG′明显小于对照配方上三角胶,说明试验配方上三角胶的填料聚集程度和网络化程度减弱;G″与G′呈现相似的规律,即与对照配方上三角胶相比,试验配方上三角胶的G″减小,表明填料在胶料中分散性提高。

图5 上三角胶的G′-应变曲线

图6 上三角胶的G″-应变曲线

3 成品轮胎性能

将上述试验配方与对照配方制备12R22.5 18PR全钢载重子午线轮胎[花纹为线性花纹(针对行驶面宽240 mm,花纹深度17~18 mm)],并进行轮胎滚动阻力和耐久性测试。

3.1 滚动阻力

对照轮胎和试验轮胎的滚动阻力系数分别为6.43和4.92 N·kN-1,与对照轮胎相比,试验轮胎的滚动阻力系数减小23.5%;根据ISO 28580:2009测试方法进行的室内滚动阻力性能测试结果表明,试验轮胎滚动阻力系数可达B级水平。

3.2 耐久性能

轮胎耐久性试验结果表明,对照轮胎和试验轮胎累计行驶时间分别为104.33和110.13 h,与对照轮胎相比,试验轮胎的累计行驶时间延长约6%,耐久性能较好。这可能与试验轮胎的胎面胶、胎侧胶、上三角胶具有低生热性能有关。

4 结论

(1)与对照配方相比,试验配方胎面胶的100%定伸应力增大,300%定伸应力、拉伸强度和拉断伸长率减小,其他性能相当;试验配方胎侧胶的300%定伸应力增大,拉断伸长率减小,其他性能相当;试验配方上三角胶的拉伸强度略减小,其他性能相当。

(2)与对照配方相比,试验配方胎面胶、胎侧胶和上三角胶的压缩疲劳温升、60 ℃时的tanδ和ΔG′都明显减小,表明其滚动阻力低、生热小、填料聚集程度减弱。

(3)成品轮胎性能测试结果表明,与对照轮胎相比,试验轮胎的滚动阻力系数减小23.5%,可达B级水平,耐久性能提高约6%。