FGH97镍基粉末冶金高温合金电镀铬

2022-10-27唐恩军张华军黄选民李洁喻善远

唐恩军,张华军,黄选民,李洁,喻善远

(1.成都航利(集团)实业有限公司,四川 成都 611930;2.空装成都局某军事代表室,四川 成都 610500)

FGH97镍基粉末冶金高温合金具有强度高、抗疲劳、无宏观偏析等特点[1],广泛应用于高性能航空发动机盘类零件的制造。但在使用过程中,粉末冶金高温合金零件仍然存在磨损问题,随着零件的持续使用,磨损越来越严重。为保证产品装配尺寸,部分零件的磨损部位需要通过电镀铬来修复。由于FGH97粉末冶金高温合金自身成分和冶金方法的特殊性,该类零件的电镀铬层往往结合力很差[2]。

本文研究了喷砂、活化、预镀等电镀前处理工艺以及电镀工艺参数对FGH97粉末冶金高温合金零件表面镀铬层结合力的影响,获得了较佳的镀铬工艺,所得铬镀层结合力满足该类零件的使用要求。

1 实验

1.1 镀铬工艺流程

基体是50 mm × 100 mm × 1 mm的FGH97试片,原镀铬工艺流程为:有机溶剂除油→喷砂→补充除油→电镀铬→清洗。

1.2 镀层性能测试方法

1.2.1 结合力

(1) 锉刀试验:用锉刀从基体沿45°角锉向镀层或用高速旋转的砂轮对试样边缘进行磨削,磨削方向与锉刀方向相同,在完全露出基体与镀层的断面时镀层无起皮、脱落现象视为结合力合格。

(2) 拉伸试验:参考GB/T 31586.1-2015《防腐涂料体系对钢结构的防腐蚀保护 涂层附着力/内聚力(破坏强度)的评定和验收准则 第1部分:拉开法试验》,在美特斯C45.105拉伸试验机上检测镀层与基体金属之间的结合强度。

1.2.2 其他性能

采用北京同德创业TTC-TR300粗糙度仪检测镀层的表面粗糙度。采用奥林巴斯GX71倒置式系统金相显微镜观察镀层的金相结构。

2 结果与讨论

2.1 喷砂工艺参数对镀铬层结合力的影响

2.1.1 喷砂压力

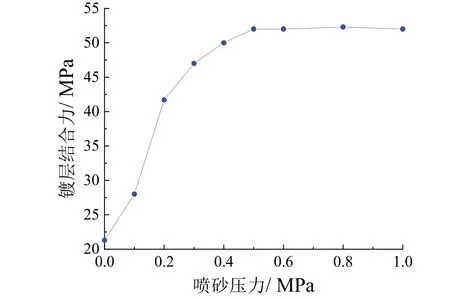

采用80目白刚玉砂,保持喷砂角度为60° ~ 90°(下同),在不同压力下对FGH97粉末冶金高温合金喷砂,然后在相同条件下电镀铬,最后用拉伸法检测镀层的结合力。从图1可以看出,在其他条件相同的情况下,喷砂的最佳压力为0.5 MPa。当喷砂压力小于0.5 MPa时,镀铬层的结合力随喷砂压力增大而增大。喷砂压力高于0.5 MPa后,随喷砂压力增大,镀铬层的结合力基本保持不变。喷砂时砂粒主要通过切削在基体表面形成凹坑来提高基体的表面粗糙度。随着喷砂压力的增大,基体表面凹坑的数量和深度增大,表面粗糙度随之增大,一方面加大了基体与镀层的贴合面积,另一方面在微观结构上增加了基体与镀层之间的机械咬合,从而提高了镀层与基体之间的结合强度。当喷砂压力较高时,砂粒切削基体形成凹坑与凸起的能力达到平衡,零件表面粗糙度不再随喷砂压力增大而增大。

图1 喷砂压力对镀铬层结合力的影响Figure 1 Effect of blasting pressure on adhesion of chromium coating

2.1.2 砂粒尺寸

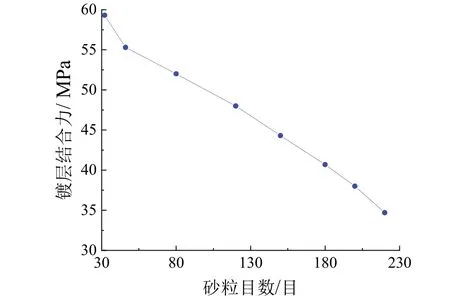

在0.5 MPa的压力下,分别采用不同粒度的白刚玉砂对FGH97粉末冶金高温合金进行喷砂,然后在相同条件下电镀铬,以研究喷砂压力对镀铬层结合力的影响,结果见图2。随砂粒目数增大(即砂粒直径减小),镀铬层的结合力减小。这主要是因为随砂粒直径减小,喷砂时基体表面形成的凹坑深度变小,喷砂后零件表面粗糙度减小,从而导致零件基体与镀层之间的贴合面积减小了,基体与镀层之间的机械咬合也减弱了。因此后续选用80目白刚玉砂在0.5 MPa的压力下对基体喷砂。

图2 砂粒尺寸对镀铬层结合力影响Figure 2 Effect of abrasive size on adhesion of chromium coating

2.2 活化对镀铬层结合力的影响

FGH97粉末冶金高温合金表面镀铬层结合力差主要与其元素组成复杂有关,其中的Cr、Ni、Co、Al、Ti等元素在空气中极易氧化而形成致密的氧化膜,这种膜具有极强的自修复能力,使得FGH97粉末冶金高温合金的电镀十分困难。因此,针对FGH97粉末冶金高温合金的化学成分特点设计了以下4种活化配方:

(1) 配方A:盐酸(密度1.19 g/cm3)50 ~ 100 g/L,3501添加剂40 ~ 50 g/L。

(2) 配方B:硝酸(密度1.42 g/cm3)100 ~ 200 mL/L,氢氟酸(密度1.19 g/cm3,下同)50 ~ 150 mL/L,3522添加剂2 ~ 5 g/L。

(3) 配方C:浓硫酸(密度1.84 g/cm3,下同)15% ~ 25%(体积分数),氢氟酸3% ~ 10%(体积分数),3500添加剂7 ~ 15 g/L。

(4) 配方D:浓硫酸30 ~ 300 g/L,3502添加剂20 ~ 25 g/L。

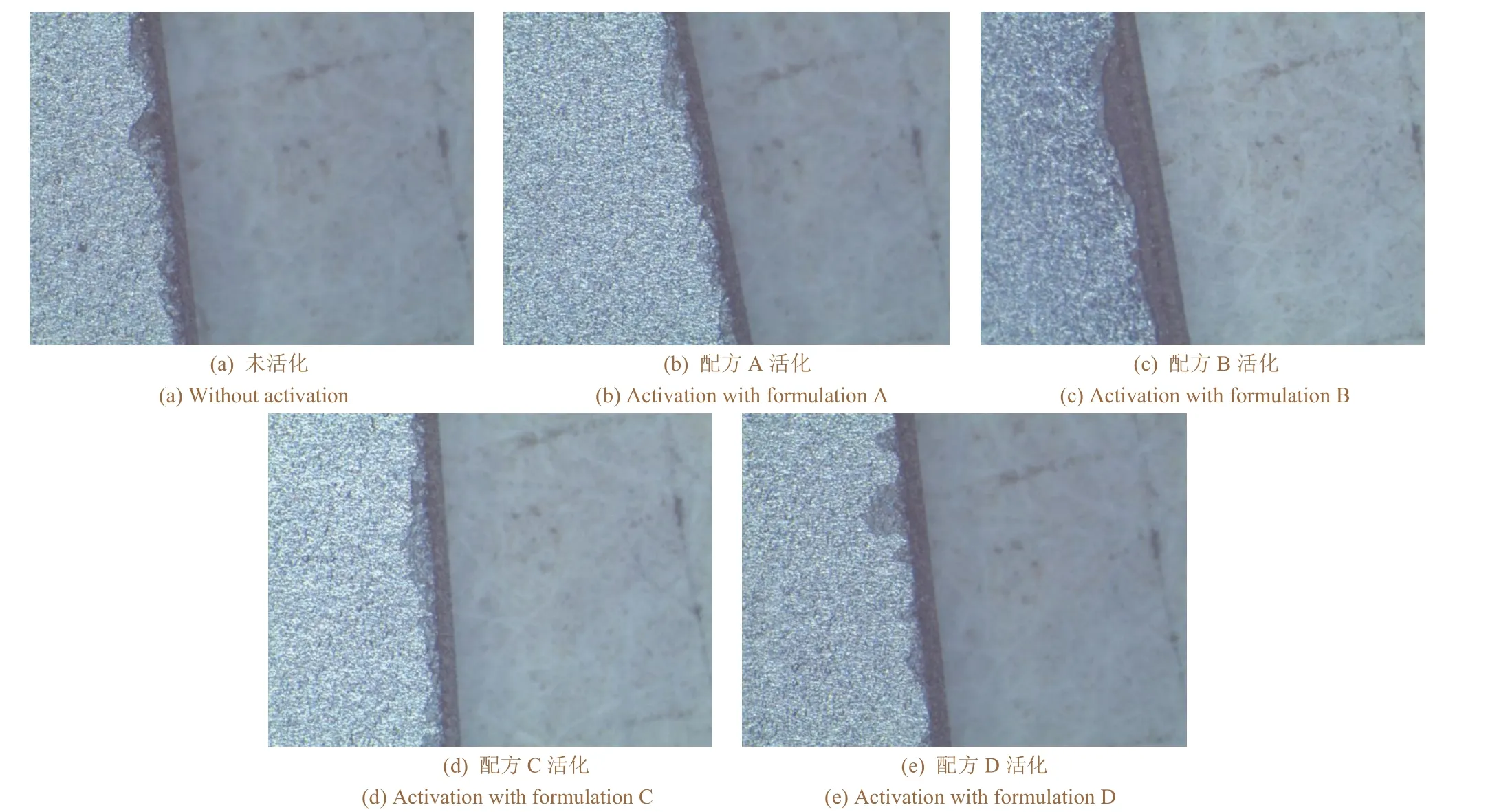

先用80目白刚玉砂在0.5 MPa下对基体进行喷砂处理,再在室温下采用不同配方活化基体30 ~ 60 s,接着在相同条件下电镀铬,最后用锉刀法检查镀铬层结合力。从图3可知,采用配方A、C或D活化基体均能提高镀铬层的结合力,其中以配方C的效果最为显著。采用配方B活化时,经锉刀试验后镀层大面积脱落,结合力比未活化试样表面镀铬层还差。这主要是因为配方B中含大量硝酸和氢氟酸,它们对FGH97粉末冶金高温合金的腐蚀作用较强,在活化过程中基体金属溶解过快,生成不溶性物附着在基体表面而形成挂灰,影响镀铬层结合力。

图3 基体未活化和采用不同溶液活化时所得镀铬层的锉刀试验结果Figure 3 File test results of chromium coatings electroplated on substrate unactivated and activated with different solutions

2.3 预镀镍对镀铬层结合力的影响

以FGH97粉末冶金高温合金为基体,先用80目白刚玉砂在0.5 MPa压力下喷砂,预镀镍后电镀铬,最后用锉刀法检测镀铬层结合力。从图4可知,在镀铬前对基材预镀镍可获得结合力良好的镀层,甚至好于采用硫酸-氢氟酸活化再镀铬所得的镀层。但预镀镍溶液的盐酸含量较高,FGH97粉末冶金高温合金在盐酸环境中对缝隙腐蚀较为敏感,在预镀镍过程中容易发生缝隙腐蚀,因此结构复杂的FGH97粉末冶金高温合金零件不宜进行预镀镍。

图4 采用预镀镍时所得镀铬层的锉刀试验结果Figure 4 File test result of chromium coating electroplated on the substrate pre-plated with nickel

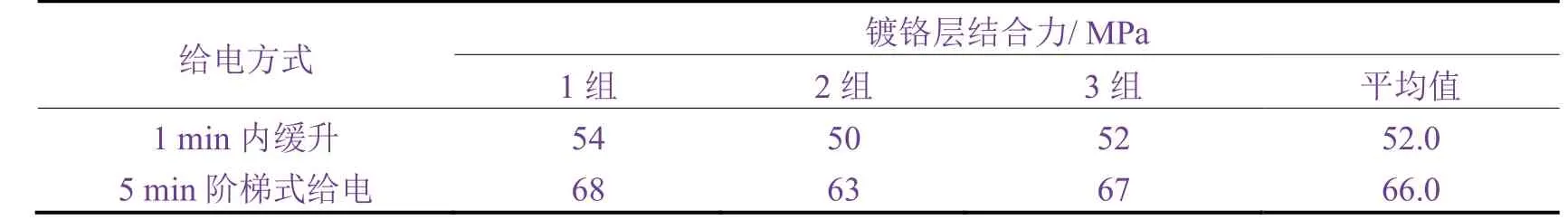

2.4 电镀铬时给电方式对镀铬层结合力的影响

先用80目白刚玉砂在0.5 MPa压力下对基体喷砂,再用配方C活化,接着分别采用1 min内缓升和5 min阶梯式给电的方式电镀铬,最后采用拉伸法检测镀层结合力。其中阶梯式给电的具体操作如下:

(1) 以规定电流的10%带电入槽预热3 ~ 5 min;

(2) 以规定电流的20%电镀1 min;

(3) 以规定电流的30%电镀1 min;

(4) 以规定电流的40%电镀1 min;

(5) 以规定电流的50%电镀1 min;

(6) 在1 min内将电流逐步升至规定电流。

从表1可以看出,采用5 min阶梯式给电可以进一步提高镀层结合力。这主要是因为镀铬液属于强氧化性溶液,采用1 min内缓升给电方式时,零件在槽液中处于无沉积状态的阴极活化时间太短,且零件入槽所带电流太低,表面活化不充分,进而影响镀层结合力。5 min阶梯式给电方式加大了零件带电入槽电流,同时延长了零件在槽液中阴极活化的时间,表面得以充分活化,起到进一步改善镀层结合力的作用。

表1 不同给电方式下所得镀铬层的结合力Table 1 Adhesion of chromium coatings electroplated under different power supply modes

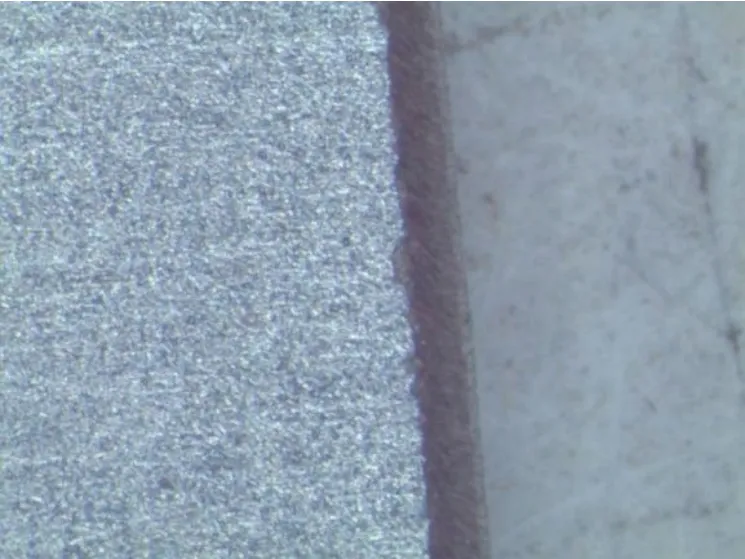

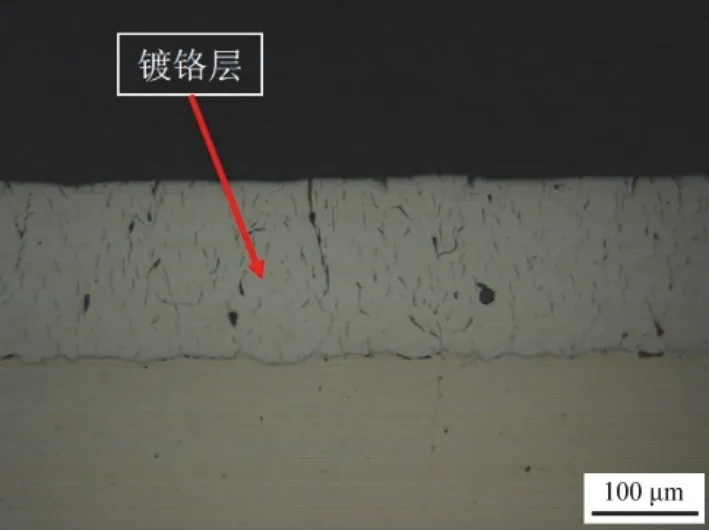

在金相显微镜下可观察到较佳工艺条件下所得的镀铬层均匀分布,与基体紧密结合,如图5所示。

图5 采用改进工艺后镀铬层的金相照片Figure 5 Metallograph of chromium coating electroplated by the improved process

3 结论

通过优化喷砂工艺、电镀前活化或预镀镍以及改进电镀给电方式,可以解决FGH97粉末冶金高温合金电镀铬结合力差的问题。对于结构简单的零件,较佳的镀铬工艺为:0.5 MPa下以80目白刚玉砂喷砂 + 预镀镍 +5 min阶梯式给电方式电镀。对于结构复杂的零件,较佳的镀铬工艺为:0.5 MPa下以80目白刚玉砂喷砂 +硫酸-氢氟酸活化 + 5 min阶梯式给电方式电镀。