40CrNi2MoA合金钢阴极电弧等离子沉积TiN/TiAlN薄膜及其性能

2022-10-27邓玉娟叶剑刚祝惠一魏小华

邓玉娟 ,叶剑刚,祝惠一 ,魏小华

(1.衢州职业技术学院机电工程学院,浙江 衢州 324000;2.衢州市特种设备检验中心,浙江 衢州 324000;3.重庆大学机械与运载工程学院,重庆 400030)

近年来功能性薄膜在工业领域的需求不断增加,在工具钢、模具钢和硬质合金表面镀覆陶瓷硬质膜可有效提升其使用寿命和降低使用成本。目前薄膜沉积已从单层膜逐渐发展到双层和多种类结构膜。物理气相沉积(PVD)是目前符合环保规范的表面处理技术之一[1-3],工艺温度一般在400 ℃以下,能够在不消耗或不破坏基体的前提下获得抗氧化、耐腐蚀、耐磨损及结合牢固的薄膜[4-5],可用于各种刀具、模具等的表面加工[6]。阴极电弧等离子体沉积(CPAD)属于PVD范畴[7]。CPAD技术是利用引弧装置触发阴极靶表面,一般在引弧电极与阴极靶表面接触的瞬间引燃电弧。过渡金属氮化物具有导电性良好、硬度高和耐磨的优点,被广泛用作扩散屏障、硬质或耐磨薄膜、防腐薄膜等,相关研究备受关注[8-9]。其中关于TiN薄膜的研究和应用居多,但工作温度超过500 °C时TiN薄膜很容易发生氧化。在TiN中掺杂Al可以改善其在高温下的耐腐蚀和抗氧化性能。然而氮化铝钛(TiAlN)薄膜也存在有脆性、附着力差、摩擦因数高等缺点,其应用受到了极大的限制。通过制备由TiN和TiAlN组成的双层或多层薄膜可实现二者的优势互补,有望解决上述问题。本文以40CrNi2MoA合金钢为基材,通过CAPD在其表面得到TiN、TiAlN及TiN/TiAlN薄膜[10],对比了它们的微观结构和性能。

1 实验

1.1 基体材料

基材为无锡国劲合金有限公司生产的40CrNi2MoA钢,切割成直径33 mm、厚5 mm的圆片,其化学成分(以质量分数计)为:C 0.416%,Si 0.22%,Mn 0.789%,P 0.012%,S 0.02%,Ni 1.921%,Cr 0.766%,Mo 0.196%,Fe 95.66%。

1.2 阴极电弧等离子体沉积工艺

先用80#至1200#砂纸逐级打磨基材,再在抛光机上使用粒径为0.1 μm的金刚石抛光至镜面,接着用石油醚清洗10 ~ 15 min,再用无水乙醇清洗10 min,烘干后置于真空腔体内镀膜。

采用低温CAPD工艺,基体与靶材的距离约为20 cm,使用TiAl(Ti、Al质量分数均为50%)靶和Ti(99.5%)靶,Ti靶电流设定在40 A,TiAl靶电流设定在30 A。先对腔体抽真空,通入纯度为99.9%的氩气,流量约30 L/min(标准状态),施加偏压-900 V,弧流约80 A,持续3 ~ 5 min,以去除靶材表面杂质并提高基体表面能。接着将偏压和弧流分别降至-100 V和40 A,设定基座转速为4 r/min,开始镀覆TiN、TiAlN单层膜及TiN/TiAlN双层膜。

(1) TiN单层薄膜:先引弧Ti靶沉积Ti薄膜5 min,随后通入反应气体N2,同时缓慢减少Ar,沉积约40 min得到TiN膜。

(2) TiAlN单层薄膜:先引弧TiAl靶沉积TiAl薄膜5 min,随后通入反应气体N2,同时缓慢减少Ar,沉积约40 min得到TiAlN膜。

(3)TiN/TiAlN双层薄膜:先引弧Ti靶沉积Ti薄膜5 min,接着通入反应气体N2,同时缓慢减少Ar,沉积TiN膜5 min,然后在Ti靶与TiAl靶同时引弧的条件下沉积约40 min,获得TiN/TiAlN双层薄膜。

镀膜完成后关闭N2和Ar,待腔体冷却后取出试样,以防因热膨胀系数差异过大而造成薄膜剥落。

1.3 性能检测

采用荷兰帕纳科X’Pert Pro型X射线衍射仪(XRD)分析薄膜的相结构,为避免基材特征峰的影响,使用低掠入射角法分析,入射角1°,扫描速率2°/min。

利用JSM-5600LV扫描电子显微镜(SEM)分析薄膜的形貌,并通过观察截面形貌测量薄膜厚度。

使用美国G200纳米压痕仪检测不同薄膜的力学性能(弹性模量E和纳米硬度H),载荷15 mN,压痕深度0.2 μm,采用Berkovich金刚石探头进行压痕。

根据德国工业技术协会提出的压痕测试标准(VDI 3198-1992)检测膜层附着力,先采用洛氏硬度计的圆锥形金刚石压头对试样进行压痕,载荷150 kg,保持10 s后取下试样,采用JSM-5600LV扫描电子显微镜(SEM)放大100倍观察压痕周围的裂纹和膜层剥落情况,对膜层附着力进行评级,HF1、HF2、HF3和HF4级表示附着力合格,HF5和HF6级为不合格。

使用苏州飞时曼FM-Nanoview6800原子力显微镜(AFM)测量薄膜的表面粗糙度(Ra)。

摩擦磨损试验在恒旭试验机制造有限公司的MQP-5H型球-盘摩擦试验机上进行,通过分析镀膜前后试样摩擦因数的变化来判断表面薄膜的保护情况,并用扫描电镜观察磨损形貌。

采用LMbe型电化学工作站测量40CrNi2MoA基体和不同薄膜在3.5% NaCl溶液中的塔菲尔(Tafel)曲线。工作电极为研究试样(暴露面积0.95 cm2),辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE)。采用CView2软件拟合得到不同试样的腐蚀电位(φcorr)、腐蚀电流密度(jcorr)和极化电阻(Rp),以对比不同薄膜的耐蚀性。

2 结果与讨论

2.1 薄膜的晶相结构

从图1可知,40CrNi2MoA合金钢基体分别在2θ为42.7°和61.7°处出现α-Fe的特征峰。3种薄膜都呈面心立方结构。TiN薄膜分别在2θ为36.7°、42.6°、61.8°和74.1°附近呈现TiN的特征峰。TiAlN薄膜相应特征峰的衍射角比TiN薄膜略高,分别为37.9°、43.5°、63.0°和74.3°,这是因为Al原子置换了部分Ti原子,使得晶格常数减小,衍射角往高角度偏移。TiN/TiAlN双层薄膜在2θ为43.5°、74.3°和63.0°处的结晶面都有双峰现象,表明是TiN与TiAlN共存的双层结构。

图1 不同试样的XRD谱图Figure 1 XRD patterns of different samples

2.2 薄膜的附着力

从图2可知,3种薄膜试样的压痕周围都存在辐射状的裂纹,这是薄膜与基体硬度不一致引起的。对比可知,TiN和TiN/TiAlN薄膜压痕周围出现的裂纹和变形较少,主要以极少量径向开裂为主,裂纹处均未观察到薄膜剥落和翘起现象,表明TiN和TiN/TiAlN薄膜的附着力较好,都属于HF1级;TiAlN薄膜的压痕边缘出现明显的膜层开裂现象,附着力为HF3级。

图2 不同薄膜的压痕形貌Figure 2 Indentation morphologies of different films

2.3 薄膜的表面粗糙度和厚度

如图3所示,TiN和TiAlN薄膜的表面粗糙度相差不大,Ra分别为0.23 μm和0.25 μm,TiN/TiAlN薄膜的表面粗糙度最低,Ra为0.09 μm。

图3 薄膜沉积基体上的AFM表面形态Figure 3 AFM surface morphologies of the film deposited onto the substrate

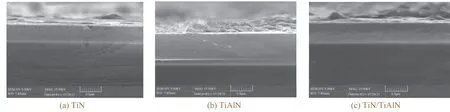

如图4所示,TiN、TiAlN和TiN/TiAlN双层膜的厚度分别为0.6、0.7和0.6 μm,TiAlN薄膜最厚。3种薄膜都均匀、致密,无裂纹、孔洞等缺陷,与基体结合良好。TiN/TiAlN双层薄膜中TiN薄膜与TiAlN薄膜之间也紧密结合。

图4 不同薄膜的截面形貌Figure 4 Cross-sectional morphologies of different films

2.4 薄膜的耐磨性

由图5可知,基材的摩擦因数约为0.8,表面镀覆TiN、TiAlN或TiN/TiAlN薄膜后摩擦因数减小,说明这些薄膜有助于提高基材耐磨性。然而,基材表面直接镀覆TiAlN膜时,随磨损时间的延长,试样的摩擦因数波动较大,2 500 s后已接近基材的摩擦因数,说明经长时间磨损后,TiAlN膜层已失去对基材的保护作用。TiN薄膜和TiN/TiAlN薄膜的摩擦因数都低于TiAlN薄膜,分别约为0.641和0.455,并且随磨损时间的延长变化不大,说明它们的耐磨性都较好,其中TiN/TiAlN薄膜的摩擦因数最低,耐磨性最好。

图5 不同试样的摩擦因数Figure 5 Friction factors of different samples

材料的耐磨性与H/E(指纳米硬度H与弹性模量E之比)相关,H/E越高,表示耐磨性越好。从表1可知,3种薄膜的耐磨性的排列顺序为:TiN/TiAlN薄膜 > TiN薄膜 > TiAlN薄膜。这与磨损试验结果一致。

表1 不同薄膜的纳米硬度和弹性模量Table 1 Nanohardness and elastic modulus of different films

2.5 薄膜的耐蚀性

从表2可知,3种薄膜的极化电阻都比40CrNi2MoA钢基体高,说明它们的耐蚀性都优于空白基体。TiN/TiAlN双层薄膜的极化电阻最高。

表2 不同试样的腐蚀参数Table 2 Corrosion parameters of different specimens

图6示出了不同试样经Tafel曲线测试后的表面形貌。从中可知,40CrNi2MoA钢基体表面发生均匀腐蚀,并且有开裂现象。TiN薄膜和TiAlN薄膜局部被腐蚀,但总体较完整,表明两种薄膜都对基体起到一定的保护作用。TiN/TiAlN双层薄膜无明显的腐蚀迹象,耐蚀性最佳。

图6 Tafel曲线测试后不同试样的表面形貌Figure 6 Surface morphologies of different samples after Tafel curve measurement

3 结论

采用CAPD技术在40CrNi2MoA钢表面制备了TiN、TiAlN和TiN/TiAlN三种薄膜,对比了它们的组织结构、耐磨性、附着力和耐蚀性。结果表明,TiN/TiAlN双层薄膜的耐磨性和耐蚀性最佳,纳米硬度为36.59 GPa,附着力为HF1级,有望用于40CrNi2MoA合金钢零部件表面的磨蚀防护。