YAG晶体的位错研究进展

2022-10-14张瑞梅大江石小兔马荣国张庆礼窦仁勤刘文鹏

张瑞,梅大江,3*,石小兔,马荣国,张庆礼*,窦仁勤,刘文鹏

(1上海工程技术大学化学化工学院,上海 201620;2中国科学院合肥物质科学研究院安徽光学精密机械研究所,安徽省光子器件与材料重点实验室,安徽 合肥 230031;3中国科学院福建物质结构研究所结构化学国家重点实验室,福建 福州 350002;4先进激光技术安徽省实验室,安徽 合肥 230037;5中国科学技术大学,安徽 合肥 230026)

0 引言

YAG晶体具有低阈值、高增益与高效率等优点,是目前用量最大的激光晶体材料。YAG晶体[1,2]的研究始于1951年,经过13年的研究,1964年美国Bell实验室Linares等[1]利用Cz法(提拉法)首次合成了Nd:YAG单晶,1965年Johnson等[3]在贝尔实验室成功实现了掺杂Tm元素的YAG晶体的激光振荡,随后美国开始商业化生产YAG晶体。美国Litton Systems公司于1972年成功研制了直径40 mm的Nd:YAG晶体,Airtron Synoptics公司于1979年成功研制了直径50 mm的Nd:YAG晶体。20世纪90年代,美国使用自动直径控制技术和电子秤称重技术生长出的YAG晶体直径可达75~90 mm。21世纪初,美国生长出直径100~120 mm、长250~300 mm的Nd:YAG晶体。亚洲日本及欧洲俄罗斯、比利时、乌克兰、德国、法国等国家也对YAG单晶的生长进行了研究,如日本的Oxide公司和NecTokin公司及欧洲的Feegmbh公司、Photox Optical Systems公司和Alphalas Gmnh公司等,其研发水平处于国际领先地位[4]。

我国对YAG晶体生长技术的研究始于1965年,Gui等[5]采用熔盐法首次制备出YAG晶体,由于熔盐法难以获得大尺寸晶体,国内开始研究其他方法。1974年南京大学南京大学物理系晶体物理教研室综述了晶体生长过程中形成的各类缺陷(如沉淀相、包裹、核心、胞状组织、位错、层错等),并讨论了缺陷的形成机理,比较和讨论了用于直接观察YAG晶体缺陷的各种实验技术[6]。1978年中科院上海光机所晶体检验组采用提拉法生长Nd:YAG单晶,认为凸固液界面可以使晶体中心的位错分散到边缘以外,因此通过改变固液界面的形状可以降低位错密度[7]。80年代末,Bai等[8]优化了提拉过程,采用大腔绝缘罩改善了温场,成功制备了直径为40 mm的高质量Nd:YAG晶体,随后Zhou等[9]改进了晶体生长装置,制备了直径为60~75 mm、等径长度为133 mm的高质量Nd:YAG晶体。1981年Ge等[10]研究了组分过冷条件下掺钕YAG晶体固液界面的形态演变,采用刻蚀法和双折射法在钕富集区边界观察到位错列,并测量了位错线密度,他们认为这些位错是由钕富集区边界处的晶格失配引起的。1982年Mai等[11]在国内首次采用X射线透射形貌术观察YAG单晶,并进行了位错缺陷的分析。同年Luo[12]分析了YAG晶体开裂的原因,造成开裂是由于晶体内部有应力,应力的大小在晶体的范性范围内就会在晶体内产生位错。1987年Deng等[13]用光散射层貌术研究了Nd:YAG晶体中的缀饰缺陷,清晰地观察到了不同类型的缀饰位错、位错环和蜷线位错。1988年Deng等[14]用X射线形貌术研究了Nd:YAG晶体中位错的性质和运动,X射线形貌术成功地显示了Nd:YAG晶体中缺陷的性质和分布。1991年Lu等[15]研究了温度梯度法生长的Nd:YAG单晶缺陷产生的原因,认为抑制组分过冷的关键是进一步提高熔体温度,即提高晶种上方的熔体温度达到过熔状态。1998年后,Yang等[16,17]、Yin等[18]报道了对YAG晶体缺陷和位错走向的探究,认为晶体中的位错主要来源于籽晶以及杂质颗粒,位错的走向垂直于生长界面。2002年Xu等[19]利用TGT法生长出了直径为76 mm、5 at%的Yb:YAG晶体,指出TGT法具有晶体结构不易受到外部影响、固液界面稳定的优点,但离子和温场分布不均匀。2003年Xu等[20]比较了用Cz法与TGT法生长Yb:YAG晶体时的晶胞参数与Yb3+纵向分布的差异,发现TGT法对晶体晶胞结构影响较小,但Yb3+纵向分布差异较大。2005年,Zhang[21]在减少YAG晶体位错的研究中提出,采取消除散射颗粒、包裹物和组分过冷缺陷的相应措施可避免生长过程中出现新的位错。同年Song等[22]采用Cz法生长了质量优异的Tm:YAG晶体,实验结果表明长时间空气气氛下高温退火有效降低了晶体的位错密度,从而提高了晶体质量。2009年,Zhang[23]对YAG晶体缺陷进行了系统的分析,讨论了最佳的退火工艺,并研究了一次退火和二次退火工艺对晶体质量的影响和差异。2012年,Li等[24]利用第一性原理方法模拟研究YAG中的本征缺陷,发现缺陷形成能与Y、Al、O离子的化学势有关。氧空位是YAG晶体中重要的缺陷来源,值得深入研究。2014年,Nie[25]对晶体生长工艺参数进行了探究,最终生长出了8 at%Yb:YAG晶体。在腐蚀后的形貌分析中发现退火后晶体的内应力得到释放,到达表面的位错增加,更易被腐蚀,显微镜下腐蚀坑数量多。2021年,Guo等[26]对YAG晶体在生长过程中缺陷产生的原因进行了分析,认为大尺寸Nd,Ce:YAG晶体生长过程中产生的包裹物主要是组分过冷造成的,提高生长界面的温度梯度和改变转速可以抑制包裹物的产生。

YAG晶体的生长条件十分苛刻,在晶体生长的过程中会有位错等缺陷出现,缺陷严重的会导致晶体开裂,这在大尺寸晶体生长条件下更为突出[6]。近年来中国科学院合肥物质科学研究院、雷生强式公司在大尺寸方面已取得重要进展,北京雷生强式公司在2018年公开报道了高品质大体积的Yb:YAG激光晶体,为所见公开报道的最大晶体尺寸[27]。为了避免YAG晶体位错的产生,常常基于大量晶体生长经验进行工艺优化,最终形成成熟的晶体生长工艺,低位错密度大尺寸的YAG激光晶体生长技术是晶体生长的重要研究课题[28]。因而,有必要系统总结现有研究成果,从而为YAG的缺陷研究提供指导。

1 常用YAG晶体位错研究方法

1.1 化学腐蚀法

化学腐蚀法是最常用的YAG晶体位错研究方法,该方法操作简单、成本低、需要配合金相显微镜的使用。产生位错的区域较正常区域而言,原子的位置由于晶格畸变产生偏离,晶格畸变处的原子有着更弱的化学键,在腐蚀剂的作用下更容易断裂,因此产生了位错的腐蚀坑形貌。在YAG晶体的腐蚀过程中,一般选用浓磷酸作为腐蚀剂,磷酸的腐蚀性主要取决于温度和含水量。磷酸是一种sp3杂化构型的三元中强酸,具有很强的吸水性,磷酸提供质子与水结合形成强氢键,水也会提供质子,在两个P-O-H的结构之间形成一个强氢键,稳定的结构有磷酸水合物(H3PO4·H2O)与磷酸半水合物(2H3PO4·H2O)。磷酸在高温下具有很强的腐蚀性,与YAG晶体的缺陷部位优先发生缓慢反应,生成水与磷酸盐类化合物[29]。磷酸虽不易挥发,但在温度大于260°C时会逐渐脱水,形成焦磷酸、三磷酸等结构,再继续受热时生成磷氧化物蒸气,对皮肤黏膜等具有毒性。因此,采用加入少量水的磷酸更加安全,磷酸不宜在高温下长时间腐蚀晶体,在进行连续腐蚀实验时,可逐渐加入少量水,以防止有毒蒸气的形成。实验过程中必须佩戴手套、口罩等防护设备。

Wang等[30]在2005年尝试过使用磷酸与硫酸的混酸进行腐蚀,也有良好的腐蚀效果,但是腐蚀速率更慢。这种方法腐蚀作用相对较弱,往往没有因腐蚀过度破坏正常晶格的结构,从而容易得到更加清晰的位错腐蚀坑。由于制造工艺和掺杂稀土元素的不同,对于不同的YAG晶体材料,所需要的腐蚀温度与腐蚀时间也是不一样的。1974年,苏联莫斯科能源研究院Arsene等[31]进行YAG晶体的腐蚀实验时使用的试剂是浓磷酸,温度为250°C。80年代初,Xu等[32]和Deng等[33]也采用化学腐蚀法对YAG晶体的位错缺陷进行了研究,Deng对晶片预先使用浓磷酸进行了300°C以上、5~10 min的化学抛光;而Xu直接腐蚀了晶片10~20 min。Zeng等[34]、Han等[35]与Sun等[36]也分别通过YAG晶体的化学腐蚀实验来研究位错,实验温度为200~220°C,由于腐蚀温度较低,腐蚀时间往往大于1 h。2015年,塞尔维亚国贝尔格莱德大学物理研究所Kosti´ca等[37]也采用了类似中国科学院安徽光学精密机械研究所的做法,在较低温度下腐蚀更长的时间。而国内哈尔滨工业大学Guo[4]、长春理工大学Zang[38]、广东工业大学Quan等[39]、上海硅酸盐研究所Yang等[17]以及印度安娜大学Kumar与Thirumavalavan等[40]在做相关腐蚀实验时,以大于260°C的温度来减少腐蚀时间。可见,化学腐蚀法研究晶体位错时,通常采用高温快速腐蚀,或者较低温、较长时间腐蚀。腐蚀时间的长短往往会影响下一步的位错实验观察,腐蚀时间过短,位错没有完全露头;腐蚀时间过长,正常晶格也容易遭到破坏,从而影响到位错的实验观察。为了能够较好地观察YAG晶体位错,也为了防止腐蚀过度造成材料浪费,可采用较低温度进行腐蚀,如果腐蚀力度不够,可继续增加腐蚀时长,直到能够清晰地观察到YAG晶体的位错为止。

晶体表面能[41]的本质是表面原子的不饱和键,不同的晶面上原子密度不同,密排面上的原子密度最大,因此该平面上的任一原子与相邻晶面上的原子之间的作用键最少。所以,采用密排面作为外表面可以使不饱和键数最小,即表面能最低。晶体结构处于最低的自由能状态最稳定,因此晶体的平衡几何外形需要满足表面能总和最小的原理,即被侵蚀的表面总是以最低能量密集排列的方式作为外露面。晶体在遭受化学腐蚀剂腐蚀时通常呈现出明显的各向异性,那些密排面腐蚀的速度较慢。如图1所示,对于立方晶系而言,观察面为(1 1 1)晶面时,腐蚀坑为正三棱锥形状的凹坑;观察面为(1 1 0)晶面时,腐蚀坑为矩形底四棱锥形状的凹坑;观察面为(1 0 0)晶面时,腐蚀坑为正方形底四棱锥形状的凹坑。因此同属立方晶系的YAG在(1 1 1)面上的腐蚀坑呈现正三棱锥形状的凹坑,如图2所示(于2021年9月拍摄于中国科学院安徽光学精密机械研究所)。值得一提的是,化学腐蚀法所能观察到的只是宏观上的腐蚀坑,属于宏观上的位错缺陷,而并不能观察到晶体内部由氧空位造成的微缺陷。对于宏观的位错,有学者报道过的位错坑大小均一,也有学者报道过位错坑存在大小不一的两种腐蚀坑[42-44],对于这种现象,尚未有人做出解释,对于位错大小与形貌及其分布规律的机理探讨,有待进一步研究。

图1 立方晶系位错蚀坑在各个晶面的形状。(a)(1 1 1)面上的位错蚀坑;(b)(1 1 0)面上的位错蚀坑;(c)(1 0 0)面上的位错蚀坑[41]Fig.1 Shape of dislocation pits in cubic crystal system on each crystal plane.(a)Dislocation pits in(1 1 1)plane;(b)Dislocation pits in(1 1 0)plane;(c)Dislocation pits in(1 0 0)plane[41]

图2 1.5 at%Yb:YAG晶体(1 1 1)面位错腐蚀坑形貌(金相显微镜下放大400倍)Fig.2 1.5 at%Yb:YAG crystal dislocation pit morphology(400×under metallographic microscope)

1.2 X射线形貌法

X射线形貌法(又称X射线貌相术、X射线断层扫描法)[14]起源于20世纪50年代,英国布里斯托大学在70年代已经有了较为完善的X射线形貌法,并在提高分辨率方面取得了可观的科研成果[45]。X射线形貌法可分为透射法和反射法。对于吸收系数较大的晶体,透射法要求样品非常薄,如Nd:YAG晶体,样品厚度不得超过10 μm。X射线形貌相光路图如图3所示,入射光经过很小的狭缝后照射到样品上,经晶体衍射后记录到底片,从而得到整个晶体的衍射形貌相,获得整个晶体的缺陷信息,该技术适合于研究大晶体基片中的位错等缺陷。对于吸收系数小的晶体,样品厚度可适当增加,如蓝宝石厚度为500 μm时仍可观察到清晰缺陷。吸收系数大的晶体可以利用反射法,但缺点是分辨率差(位错像宽度为数μm)。X射线形貌法也是分析晶体结构缺陷的常用方法,但其只能研究低缺陷密度晶体。X射线形貌法比腐蚀法更容易确定晶体位错缺陷的分布;与透射电子显微镜相比,用作X射线形貌法的晶体样品更容易加工,并且X射线形貌法不需要破坏样品,可以用作成品样片的质量评价。因此X射线形貌法同其它方法相辅相成、互为补充,得到了广泛应用。

图3 X射线形貌相光路图Fig.3 Optical path diagram of X-ray morphology phase

X射线形貌法[46]记录的是晶体不同区域对X射线散射强度的分布,当满足布拉格条件时,晶体的衍射强度最大。在一个晶体的绝大部分区域,底片上记录到的是均匀的X射线衍射强度,而其中的缺陷位置偏离了布拉格衍射条件,这些部位的X射线衍射强度发生了变化,在底片上形成了不同的形貌相。南京大学物理系晶体教研室与中科院上海光学精密机械研究所都曾利用此方法进行YAG晶体的位错分析。X射线形貌法所得到的透射图像如图4[47]所示,可以看到在晶体的中心区域存在核心,两侧存在小面等缺陷。此方法可以检测原生晶体的完整性,包括位错、孪晶、层错等缺陷,一般需要厚度在1 mm以下的晶体薄片作为检测样品[48]。另外,该方法比较费时,需要十个小时甚至更长的曝光时间,而且分辨率也不够高,只适合观测位错密度较低的晶体,因此该方法往往与化学腐蚀法结合使用,用于获得更完整的实验数据或验证实验结果的准确性[48]。随着CCD相机替代胶片相机,使用X射线形貌法检测晶体缺陷所用的时间也大大缩短。

图4 Nd:YAG单晶(提拉法生长)的X射线形貌图[47]Fig.4 X-ray topography image of Nd:YAG single crystals grown by the Czochralski method[47]

早期的X射线形貌法耗时太长,已经很少有人使用,现在常用的是同步辐射X射线形貌法,其已经将表征时间缩短到了数秒钟,可以做到实时无损的动态结构表征。我国的同步辐射光源由中国科学技术大学率先提出[49],在1983年获批建设第二代同步辐射光源,1992年建成开始使用,同时北京市也建成了第一代同步辐射光源,随后上海市在2009年建成了第三代同步辐射光源,达到了世界领先的晶体材料表征水平[50,51],这为YAG晶体的X射线形貌研究提供了很好的条件。2000年,Yang等[17]用同步辐射透射白光形貌相和应力双折射法研究了沿(1 1 1)方向生长的Yb:YAG晶体的生长缺陷、晶体中的位错起源和走向。实验表明,在生长初期,从形貌相上观察到较多的位错线束,这表明晶体的位错密度较大;在接近等径部分,仅在晶体的边缘观察到位错线;在等径部分,未见位错线束,说明位错密度较低,甚至无位错。这与化学腐蚀和位错走向规律得到的结果一致。同步辐射光源[52]的使用不仅克服了常规X射线形貌术曝光时间长的缺点,也可提高形貌像的分辨率,尤其重要的是它为研究材料的结构相变和晶体生长中位错缺陷的形成、迁移及再结晶等动态变化过程提供了可能,从而为X射线形貌术这一古老技术注入了新的活力。

1.3 缀饰法

许多晶体[53]对可见光和红外线是透明的,用普通光学显微方法不能直接看到这些晶体的清晰位错缺陷。但通过添加适当的“外来”杂质原子和热处理,晶体中的位错周围存在应力场和空隙,提供了缀饰原子在沉淀过程中的成核位置。在适当的热处理条件下可以使缀饰原子在位错周围聚集起来,优先沉淀分布在位错线上,缀饰原子勾画出了位错的空间分布,缀饰粒子一般有较强的光散射,可利用显微镜观察位错分布,这种显示位错空间分布的方法称为缀饰法。不同类型晶体的晶格参数、位错形貌与分布有所差异,要使用不同的缀饰原子和缀饰工艺,因此需要选择合适颗粒大小的沉淀粒子。沉淀粒子既要足够小,以方便缀饰;又要足够大,以产生足够的光学散射从而方便成像。缀饰剂可在晶体生长过程中添加,并在随后的冷却过程中沉淀在位错线上,也可在晶体生长后通过热处理扩散从外部引入,此外,通过添加电场可以增加缀饰颗粒在晶体中的扩散。

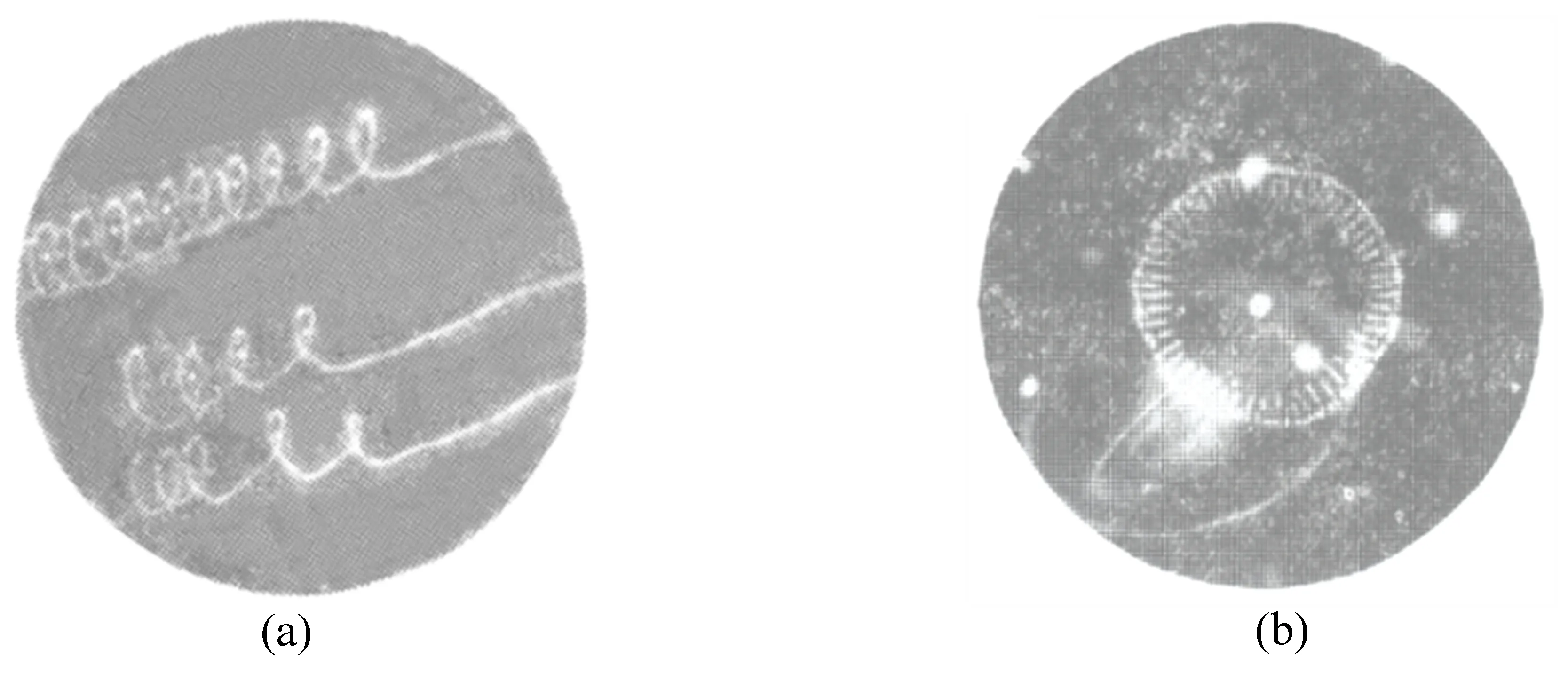

一般沉淀在位错线上的缀饰原子具有较好的光散射效应,再借助透射显微镜或者超显微的方法进行观察。化学腐蚀法只能观察到晶体表面露头点处的位错缺陷,而缀饰法可以在一个较大范围内显示出位错的空间形态,这种方法的不足之处是引入了杂质,破坏了晶体的光学性能,实验成本较高。Deng等[54,55]进行了Nd:YAG晶体的位错缀饰实验,实验结果如图5所示。从图5(a)中可以看到如果位错线附近一直有较大的杂质粒子继续沉积,则攀移运动可以一直进行到晶体生长完毕;如果在生长过程中位错线附近不再有杂质粒子沉积,则蜷线将逐渐散开而趋向于变成直线。从图5(b)中可以看到晶体中充满大小不等的位错环(尺寸在0.02~0.5 mm之间),尽管位错环的大小及组成形式有所不同,但绝大多数位错环中心均有一颗较大的杂质粒子,推测缀饰粒子可能是铱颗粒,坩埚材料对熔体的污染和钕离子的偏析是缀饰粒子的主要来源。为了达到良好的缀饰效果,杂质原子需要充分地扩散与聚集,因此需要较高的温度和较高的扩散时间。通过缀饰的方法可以更好地认识晶体内部缺陷的运动规律与分布特征,有助于找到解决晶体缺陷的工艺措施。

图5 Nd:YAG晶体的缀饰位错。(a)蜷线位错;(b)位错环[55]Fig.5 Decoration dislocations of Nd:YAG crystals.(a)Curl line dislocations;(b)Dislocation rings[55]

1.4 双折射法

当光线经过YAG晶体的位错区域时会出现双折射现象[56],如图6所示,一条入射光线产生两条折射光线,晶体的位错密度越高,所引起的应力双折射效应也越强[42]。除了位错以外,若YAG晶体中含有核心、侧心、包裹、生长层等缺陷,也会引起应力双折射现象。因此,采用应力双折射的方法也可以表征YAG晶体其他缺陷分布的情况[56]。在位错应力场区,探测光通过时波面会发生畸变,在干涉仪上会引起干涉条纹的增加,同时也会造成消光比的降低[57]。因此,随着位错密度的增加,晶体内部的光束发散度增加,会严重影响晶体的均匀性和激光效率。应力双折射的成像规律起源于20世纪70年代,国内南京大学与中国科学院上海光学精密机械研究所在20世纪80年代初开始利用应力双折射现象观察YAG晶体缺陷,采用光弹图或者干涉条纹分析YAG晶体的各种缺陷分布[58]。1980年,南京大学Shiu-Ying等[59]成功用双折射形貌法研究了YAG晶体的位错双折射形貌相,所使用的样品厚度约10 mm,所观察到的位错图像被称为“四个明暗交替的花瓣状”,如图7所示。1986年,Ge等[56]在YAG晶体中发现了螺形位错的应力双折像,在此之前所有的理论都预言同性晶体材料螺形位错的应力双折射像是不存在的。

图6 应力双折射原理[54]Fig.6 Principle of stress birefringence[54]

图7 YAG晶体的位错双折射形貌[59]Fig.7 Dislocation birefringence morphology of YAG crystal[59]

1.5 光散射层貌术(LLST)、暗视场显微术

超显微术[13]利用晶体缺陷处的光散射效应来观察晶体缺陷分布,最高分辨率可以达到50 nm。光散射层貌术利用超显微术与扫描显微术来观察晶体缺陷,其装置图如图8所示,以1 mW、633 nm的氦-氖激光器作为光源,采用逐层和分段扫描照相得到缺陷的立体图像,扫描范围在样品几十μm厚的层面内。光散射层貌术与暗场相衬显微术分别于1987年、1988年在国内首次用来研究YAG晶体的位错,实验设备由Deng等[13]搭建。

图8 激光光散射层貌术装置Fig.8 Device of laser light scattering tomography

相对于X射线形貌法、应力双折射法与化学腐蚀法,光散射层貌术在测量晶体位错方面有其独特的优势。对于存在各向异性的晶体,光学双折射法已经不再适用,而光散射层貌术在观察这些晶体的微小结构与条纹变化时却有着独特的优势。Nd:YAG晶体含有Nd元素,对X射线的吸收系数很大,因此用X射线形貌术制备样品比较困难,而用光散射层貌术则不需要切割样品,在任意厚度的样品中都可以观测照相,且获得的图像更加直观[60]。光散射层貌术会将光束汇聚到数十μm,在通过晶体缺陷处时会发生光散射现象,可利用此现象来研究晶体的缺陷分布特征,这种方法的分辨率可以达到10 nm[60,61]。1987年,Qiao等[60]利用光散射层貌术首次观测到了温梯法生长的YAG晶体位错线。Deng等[13]也曾用这种方法观测到Nd:YAG晶体中的缀饰位错,但由于当时光学仪器的限制,光束不能聚集到足够细且不能做静止扫描,所以没有观察到特别精细的缺陷结构和样品的三维缺陷分布。

暗场法[13]的原理与X射线形貌法相似,观察的是被测晶体的反射和衍射形成的图像,当晶体的折射率发生微小改变时,在暗场中会出现明亮的像。这种方法特别适用于观察点状、线状和微裂纹等缺陷。X射线形貌术要求待检测样品有规定的厚度,适合用作观察晶体内部的精细结构;暗场法所观察到的位错缺陷与X射线形貌术观察到的图像相似,但暗场法可以观察较厚的样品,对于观察晶体缺陷的空间分布有很好的效果。

暗视场显微术[61]的分辨率要比普通光学显微镜高2、3个数量级,最高可达到1 nm左右,由于高精度的分辨率,这种方法对晶体缺陷的研究起到很大的推动作用。暗视场相衬显微术的分辨率与扫描电子显微镜相近,但是搭建难度与成本却远低于扫描电子显微镜。1988年,Deng等[61]首次利用暗视场显微术观测到YAG晶体的位错环、位错线、蜷状位错等结构(如图5所示),对非缀饰的刃位错、混合位错也能够清晰地辨认。当晶体内部的折射率有微小的变化时,在暗场视野里便会出现亮像,这种方法特别适合检测点状、线状等晶体缺陷。相衬法建立在暗场法的基础上,在空间滤波器的相板中心镀一层膜,降低了零级谱的振幅透过率,同时高级谱产生了位相移动。这种方法对观察样品的表面光洁度与样品尺寸有了更高的要求,适用于观察晶体内部的准确结构。

1.6 扫描电子显微镜与透射电子显微镜

扫描电子显微镜(SEM)[62]通过使用窄聚焦的高能电子束扫描样品,利用光束与物质之间的相互作用来激发各种物理信息,然后将这些信息收集、放大、再成像,以达到对物质微观形态表征的目的。透射电子显微镜(TEM)[63]是将加速后的电子束射到样品薄层上,电子和原子碰撞后会改变方向并发生散射,散射角的大小与样品的密度和厚度有关,从而形成明暗不同的图像。SEM的分辨率可达1 nm,TEM的分辨率可达0.2 nm,可以看到通过光学显微镜无法准确识别的细微结构。

与普通光学显微镜相比,SEM与TEM具有很高的分辨率,是现代材料表征仪器中十分重要的组成部分[64]。Song等[22]利用SEM清晰地观察到了Tm:YAG晶体的位错微观形貌结构和位错尺寸。研究发现,每个位错蚀坑都是大小和深度不一的三角锥,位错走向和晶体生长方向平行,位错露头的中心区域在蚀坑的中心点附近,这里是应变能与应力最大的地方,应力向四周逐渐扩散,最后消失。Quan等[39]利用SEM观察位错形貌,从图中的蚀坑形貌(如图9所示)可以反映出腐蚀坑的中心是位错露头的中心区域,发现晶体的开裂源是腐蚀坑附近明显的微裂纹。通过微裂纹的积累,晶体很快就会产生开裂的现象,所以微裂纹的积累是晶体开裂的主要原因,此外Quan等[39]还利用EDS能谱技术进行了位错坑的锥心与锥侧的杂质元素分布分析。北京理工大学Jiang等[65]在2019年利用TEM观察到YAG晶体中的位错,在退火过程中大角度晶界逐渐形成,晶粒逐渐细化。

图9 (a)YAG位错腐蚀坑的SEM图像;(b)YAG位错腐蚀坑处开裂源的SEM图像[43]Fig.9(a)SEM image of YAG dislocation etch pit;(b)SEM image of micro-crack in dislocation etch pit[43]

2 工艺条件对YAG晶体位错缺陷的影响

2.1 温场与退火工艺对YAG晶体位错的影响

采用提拉法(Cz法)[66]生长YAG晶体时,为了控制温度稳定,在生长实验中一般采用隔热式后加热器,晶体刚开始选择升温生长,长到一定长度后开始降温生长。在YAG晶体实际生长过程中,为了控制温场,需要不断地改变加热功率,在升温、降温与冷却过程中不可避免地会产生热应力,因此热应力通常是不可避免的。在晶体的沉淀粒子与包裹物处,热膨胀系数与均匀组分不相等,这些区域会产生更大的热应力,因此位错往往伴随着包裹产生。由于位错能正比于伯格斯矢量的平方,所以晶体的位错往往呈现单个分布的特点,符合能量最低原理。

温场设计对晶体生长质量至关重要。晶体生长时所形成的热应力与界面上的温度梯度成正比,所以径向温度梯度要尽可能小,晶体的位错密度也正比于径向的温度梯度。温度梯度过大不仅会产生热应力,严重的还会引起开裂[23,67],晶体轴向允许的最大温度梯度为[68]

式中:εb为晶体的破裂应变,h是晶体与环境之间的热交换系数和晶体本身热传导系数之比,a为热膨胀系数,r为晶体的直径。

晶体冷却[68,69]时,冷却速率过快也会产生晶体热应力,导致晶体位错缺陷的形成,晶体所允许的最大冷却速率为

式中:εb为晶体的破裂应变,t为时间,a为热膨胀系数,r0为晶体的半径。由(2)式可以看出,在晶体冷却时所允许的最大冷却速率与a-1成正比,所以晶体的半径越大,所能承受的温度梯度就越小;如果晶体的热膨胀系数较大,在冷却过程中需要降低冷却速率,即需要更长的冷却时间;快速冷却会使晶体在以后的加工过程中更容易开裂,缓慢冷却对消除晶体间的应力和位错起到积极作用。

目前尚未有人合成出无缺陷的YAG单晶,文献[70]提出的无位错YAG晶体实际上还含有尚未观测到的氧缺陷空位,这种微缺陷是造成色心的主要原因。文献[71,72]在Yb:YAG退火实验中指出,退火处理能够消除热应力,减小结构应力,尤其是掺杂元素所造成的点缺陷,因此退火处理能够提高晶体的光学均匀性和结构完整性,对消除氧缺陷造成的色心也有很大的帮助。

2.2 转速与提拉速度对YAG晶体位错的影响

目前YAG晶体的生长工艺中,常用的提拉速度为0.5~1.2 mm/h,常用的转速为15~80 r/min。一般而言,转速用来改变界面形状和熔体对流情况,生长出位错更少的YAG单晶[25]。通过改变晶体的转速可以控制界面形状和熔体的流动花样,如图10所示,从而减小晶体径向的温度梯度,改变杂质和缺陷的分布。2007年,Hou[66]用提拉法生长晶体,当开始提拉晶体时,提拉速度为1~2 mm/h。而到了收尾阶段晶体突然提离熔体液面时,晶体温度在熔点附近迅速下降,在晶体内部会产生较大的热应力,继而产生了大量位错缺陷。Hou通过大量实验确定了最佳的生长工艺:提拉速度约为0.6 mm/h,转速为17.5 r/min左右,生长出了高质量的Nd3+:YAG激光晶体。

图10 转速与熔体流动性的关系。(a)低转速;(b)高转速;(c)适中转速[23]Fig.10 Relationship between rotational speed and melt fluidity.(a)Low rotation rate;(b)High rotation rate;(c)Moderate rotation rate[23]

2005年,Zhang[21]提出,选择合适的生长速度对于消除晶体中的位错缺陷十分重要。晶体中位错缺陷的产生与晶体生长过程中固液界面附近存在杂质有关。在过大速度下生长时,固熔体间界面的杂质聚集量会增大,继而形成更多的位错缺陷。而且过大的生长速度还会引起组分过冷现象,当发生组分过冷时,固熔体间的界面会出现过冷梯度而使界面凹凸不平,从而形成一些沟槽,沟槽中包含有气体与杂质浓度较高的熔体。因此,即使在适当的温场下,拉速也必须低于一定的数值,这样才能避免组分过冷现象的出现。

2.3 界面形状与晶体尺寸对YAG晶体位错的影响

若要使YAG在固液界面结晶且不产生其他缺陷,对于籽晶与固液界面的温场控制十分关键,籽晶接触的界面处需要有合适的温度梯度,过冷区域要足够小,以免在多个区域形成小晶界。小晶界与正常晶界之间由于晶格的不匹配,会有一个过渡区,在过渡区域容易混入杂质,杂质离子富集容易形成位错和晶体开裂的现象[10]。

晶体生长初期[73]的位错会随着生长界面延伸下去,大量实验表明,使用凸界面生长可以有效地将位错向外侧排除,如图11所示,图中a、b、c分别展示了YAG晶体平界面、凹界面和凸界面生长时的位错延伸走向,晶体长到一定长度后便不会有位错产生。但是凸界面生长会使晶体应力增大,容易形成小晶面、核心、侧心等缺陷,严重的还会导致开裂。为了克服这种缺点,实际生产中可使用界面转换法,即先使用低转速旋转,用较大角度的凸界面将位错快速从边缘排出,再增大转速拉平界面,使晶体在平界面稳定生长。采用这种方法长出的晶体在等径处既不会有位错线,也不会有小角晶界、核心、侧心等缺陷[74,75]。值得注意的是,界面的转换往往通过转速的改变来实现,这时候也需要考虑到界面转换速率和提拉速率,避免转速过高,以至于在某个时刻由于控制不当产生凹界面而引起组分过冷,产生新的缺陷。这种方法生长出的晶体在放肩处位错最多且向边缘延伸[76,77],而在等径和收尾处很少有位错出现[78]。界面转换法虽然排除了晶体的遗传位错,但如果熔体对流造成边界层的液流不稳,会重新生成位错缺陷,因此控制环境气流和转速也十分重要。位错在直拉法生长中的走向不仅取决于生长界面的曲率,还取决于位错的柏格斯矢量、晶体的提拉方向以及位错在籽晶中的初始位置[12,79]。

图11 界面形状与位错走向的关系Fig.11 Relationship of interface shape and dislocation move towards

相对于小尺寸晶体而言,大尺寸晶体生长最大的困难在于:随着尺寸的增大晶体内部热应力也逐渐增加,随之产生位错甚至开裂。其次,难以保证掺杂元素在熔体内均匀分布。除此之外,大尺寸晶体的生长还存在氧空位造成的微缺陷更多、熔体流动更加复杂、生长周期更长、放肩周期更长等问题,随着晶体尺寸的增加生长难度也随之增加[80,81]。

2.4 掺杂与杂质对YAG晶体位错的影响

晶体内部掺杂元素不均匀出现偏析[82]时,局部的点阵失常会进一步造成应力的逐步累积,这种现象也可能诱导形成新的刃形位错。掺杂元素的半径与Y3+的半径存在差异,Yb3+离子在八配位时的有效离子半径为0.0985 nm,Y3+的离子半径为0.1019 nm,Nd3+的离子半径为0.1109 nm,因此Yb3+掺杂时相比Nd3+会有更小的结构应力,掺杂Nd3+更容易形成位错。由于晶界区域[83]包含偏离了正常点阵的原子,存在界面能和界面张力,晶界区域比晶粒内部更容易进行扩散,所以位错缺陷都优先聚集在晶界处,使晶界区域与晶体内的光学性质不一致。

早期曾有研究人员使用石墨加热法生长YAG单晶[84],但是由于石墨的挥发,晶体中混入了杂质,这种方法已经很少有人使用,目前常用的是中频感应加热法。Liu[85]在2005年指出压料时应使用塑料模具,使用钢制模具容易混进铁元素杂质,对晶体生长十分不利。1978年中国科学院上海光学精密机械研究所晶体检验组[7]在Nd:YAG晶体中观察到了各种螺旋形、环状及直线状的位错缺陷,认为一方面是因为YAG晶体中杂质点缺陷或杂质颗粒向位错扩散聚集引起了点缀;另一方面是由于点缺陷与杂质颗粒的存在而使位错作攀移运动。实验中观察到个别较大的杂质颗粒,这是其中的杂质颗粒促使位错线作攀移增殖运动所导致的。大量实验表明,即使采用高纯度的原料,在称量、混料、压料、烧结等过程中也可能混入杂质,杂质(如镁、钙等离子)的混入会引起包裹缺陷[86],位错往往会在包裹处生长,位错的产生是由包裹引起的[87]。1982年,Deng等[55]用电子探针显微分析仪测出在开裂YAG单晶样品中的空管附近钕的含量比基体高约3~7倍,由此可以推测出在应力双折射针状条纹区域的钕含量也会比基体高一些。在开裂样品和有应力双折射条纹的样品中,偏析均导致大量位错缺陷的产生。Deng等[13]推测具有强烈反射光的金属颗粒可能是铱颗粒,在YAG:Nd晶体生长过程中,坩埚材料对熔体的污染以及晶体组成中钕的偏析是缀饰位错的主要来源。杂质粒子的缀饰可将YAG晶体中的缺陷分布和生长概况显示出来,在晶体刚开始生长时就出现了大量的沉积粒子,这些沉积粒子提供了应力场,因此形成了大量的攀移位错环,同时还产生了大量刃位错。层貌照相则表明YAG晶体中位错缺陷的结晶方向及攀移方向是不确定的,并且随位错附近杂质粒子沉积的部位而定。Deng等认为过饱和点缺陷及包裹物与基体之间的膨胀所引起的失配导致了位错攀移成蜷线位错。2005年,电子科技大学Zhang[21]在Yb:YAG激光晶体的生长实验中提出,高纯的原材料是生长高质量晶体的前提,原料中混入的杂质会在生长过程中进入晶体内部,杂质的聚集容易产生晶体缺陷,从而影响晶体的光学性能。

2.5 籽晶的选择与引晶、放肩、缩颈对YAG晶体位错的影响

除了热应力会产生位错外,籽晶遗传[67]也是位错产生的主要原因之一。籽晶的内部结构会影响到所生长的晶体质量,籽晶中的位错缺陷可作为位错源在生长的晶体中延伸下去。在用提拉法生长晶体时,新生成的靠近固溶体间界面处的晶体内会产生较大的径向热应力,如果热应力超过了YAG单晶体本身的弹性形变限度,晶体中就会产生位错。所以选择一个好的籽晶是晶体生长成功的开始。

YAG属于立方晶系,具有各向异性,其(1 1 1)面的表面能较高且稳定,反应活性较高,易吸附粒子来降低表面能,从而形成稳定的结构。因此YAG晶体垂直于(1 1 1)面最容易快速稳定生长,一般以(1 1 1)籽晶方向来生长YAG晶体。在引晶和初期生长过程中[86]常常会用到缩颈技术和凸界面生长技术,以此来消除晶体生长中产生的位错。在晶体的引晶过程中[82]要选取无位错缺陷的定向籽晶,采用缩颈工艺,在较快的拉速下将籽晶逐渐缩细,然后降低拉速,使籽晶扩大到所需要的尺寸。采用缩颈工艺可以大大减少籽晶本身的遗传缺陷。合适的引晶温度对于生长高质量的晶体很关键,如果温度太高,就可能会熔断籽晶;温度太低时晶体生长速度过快,不易控制。只有当籽晶接触熔体液面既不生长也不熔化时,才是最合适的引晶温度。经过一定时间后原料充分熔化,将预热后的籽晶缓缓引入熔体表面,调节到合适的温度并恒温1~2 h,控制生长界面微凸向熔体界面时开始生长。

放肩[88]也是一个控制晶体生长质量的关键步骤。由于晶体边缘凸向熔体的固熔体间界面上的弯曲程度较大,这时候最容易产生位错等缺陷,从而影响整个晶体的质量。晶体放肩到合适的尺寸后就可以进入等径生长阶段。需要注意单晶生长平面不能有垂直方向的物理扰动,在提拉和转动时需要保持平稳,防止力与温度的波动对晶体生长产生干扰。在用Cz法生长晶体时[89],当籽晶接触熔体界面后,由于热冲击的作用,在籽晶和界面间会产生应力。为了避免热冲击增大晶体的热应力,在找好引晶温度后,应让籽晶与熔体接触足够长的时间再进行提拉,从而减少籽晶与晶体放肩处的应力,降低在肩部出现开裂的可能性。如果采用高位错密度的籽晶而且熔接得不好或粘上杂质,这时生长的晶体往往在扩肩处就会开裂。即使是使用质量较好的籽晶,多次使用后热冲击也会导致位错密度增大。

2.6 水平定向结晶法与温度梯度法生长YAG晶体的位错研究

2014年,Nie[25]利用水平定向结晶法(HDS法)生长出了大尺寸板状Nd:YAG晶体与Yb:YAG晶体。对这两种晶体进行结构表征的结果表明晶体中没有杂相、品质较好。化学腐蚀后的形貌分析发现经过退火后晶体的内应力得到了释放,到达表面的位错增加,所以表面更易被腐蚀、粗糙度增大、显微镜下腐蚀坑的数量更多。尽管目前最成熟的YAG晶体生长工艺是提拉法,但水平定向结晶法也有独特的优势(水平定向结晶法生长YAG晶体原理如图12所示)。相比提拉法,水平定向结晶法[90]只需要局部熔融,不需要旋转,因此消耗的功率更低,而且板状晶体在加工时利用率更高,因此水平定向结晶法在降低成本上有很大优势。此外,水平定向结晶法可有效地避免核心和侧心的形成,由于此方法具有较大的熔体比表面积,有利于降低YAG单晶的位错。但此方法长出的色心较为严重,退火处理后才可消除。2013年,Guo[4]采用水平定向结晶法生长出了Nd:YAG单晶,并利用光学显微镜和SEM对HDS法生长的Nd:YAG单晶的位错缺陷进行了详细地观测和研究,并结合化学腐蚀法及X射线形貌法测试了Nd:YAG单晶体的位错类型与分布规律,结果表明晶体中心部位的质量要好于边缘区域,中心处的位错密度较低。

图12 水平定向结晶法生长YAG晶体原理示意图[4]Fig.12 Schematic diagram of YAG crystal growth by horizontal directional crystallization[4]

1986年,Zhou[91]对温度梯度法(TGT)生长体系进行了改进,优化了生长参数,生长出了光学均匀性好、散射粒子少、位错密度低、Nd3+掺杂浓度高的晶体。1988及1989年,Deng等[92,93]在温梯法生长YAG单晶的实验中,指出位错环、螺旋和锯齿形位错是由点缺陷的过饱和引起的,这些点缺陷源于化学计量比的微小偏差和局部过冷。当熔体达到更好的化学计量平衡时,这些缺陷可以逐渐减少。改变坩埚最底部的热场可消除局部过冷区域,这可以通过小心控制冷却水流量及温度梯度来实现,当熔体中点缺陷的过饱和度降低时可以减少螺旋和锯齿形位错。1991年,Lu等[15]分析了温梯法生长Nd:YAG单晶缺陷的成因,研究了不同条件下产生的缺陷情况以及消除这些缺陷的关键问题。研究表明,首先采用在较低温度下快速结晶的办法来驱除吸附气体,然后按照正常的生长速度结晶,在靠近籽晶部位的晶体发现了大量肉眼可见的微小气泡和裂缝,气泡和裂缝很快消失后又接着出现因组分过冷而引起的大量位错线,这种位错线一直往上延伸到晶体上部。作者认为避免组分过冷的关键是提高籽晶上方的熔体温度而达到过熔状态。Xu等[19]在2003年采用提拉法和温梯法分别生长5 at%的Yb:YAG激光晶体。温梯法生长装置处于相对稳定的状态,坩埚和籽晶都不旋转,这样熔体中没有因机械搅拌而引起的强迫对流,因熔体密度而引起的自然对流也比较小,所以TGT法具有相对稳定的温场,可以有效避免晶体小面的生长。与Cz法相比,TGT法可成功生长出大体积、高品质的Yb:YAG激光晶体,同时可以大大减少Cz法生长过程中容易出现的各种位错缺陷。TGT法生长的晶体对晶胞结构影响较小,但是Yb3+纵向分布差别较大。2007年,Jiang等[94]对比了温梯法和提拉法,在提拉法中熔体的温度梯度与重力场的方向一致,因此由温度梯度以及重力的作用引起的自然对流比较明显;相反,在温梯法中熔体的温度梯度与重力场的方向相反,可以有效地抑制由重力作用引起的自然对流,这对晶体生长的固液界面的稳定性起着重要作用。另外,在Cz法生长晶体时晶体会向周围环境散热,温度迅速下降,从而导致大量热应力在晶体中积累,这将增加晶体中位错缺陷的形成;而在TGT法生长晶体时冷却速率较慢,有助于减少位错的产生和增殖。因此,TGT法在一定程度上有利于降低晶体的位错密度。

3 总结与展望

综述了国内外对于YAG晶体的位错缺陷的表征方法和工艺条件对位错的影响,对YAG晶体位错研究中常用的化学腐蚀法、缀饰法、同步辐射法、应力双折射法、X射线透射形貌术、光散射层貌术、TEM、SEM等位错表征方法进行了总结,也对YAG晶体生长中工艺参数、条件和方法对位错密度的影响进行了总结,为YAG晶体生长过程中工艺条件的选择与优化提供了参考。关于YAG晶体生长过程中位错产生与演化的动态机制、晶体生长的实时观测、籽晶形貌对位错密度与位错走向的影响、多稀土元素掺杂条件下的晶格匹配性、退火处理后应力释放的机理等问题有待进一步研究。