条筒智能物流输送系统在棉纺行业前纺车间的应用研究

2022-10-03饶金海武名虎丁相栋杨金鹏

饶金海,武名虎,田 阔,丁相栋,杨金鹏

(北自所(北京)科技发展股份有限公司,北京 100120)

0 引言

中国作为世界上最大的纺织品加工国、消费国和出口国,纱布生产能力及产量均居世界首位,其中棉纺行业作为我国纺织工业中规模最大的支柱产业,还处在以劳动密集型为主的传统制造业模式中,当前我国棉纺行业对劳动力资源和成本的依赖度较高,产业利润率明显偏低,处于产业链前端和价值链低端[1,2]。在《中国制造2025》中,纺织业作为被重点推进智能化改造的传统行业,推动棉纺行业的自动化、智能化改造,提高行业劳动生产率,加快行业技术升级,对提升我国棉纺行业竞争力具有重要的推动作用[3,4]。

棉纺生产一般可分为前纺粗纱、后纺细纱和后道加工三道工序[5,6],车间生产主机自动化水平很高,但各主机间的物流输送一直未实现自动化[7],特别是前纺车间条筒输送一直采用人工作业方式实现,劳动强度大,生产效率低,亟待进行智能化升级改造[8]。目前存在的困难主要包括:

缺乏与工艺融合匹配的物流系统解决方案。棉纺车间生产具有工序环节多、作业过程连续、供料匹配性高的特点,工艺装备自动化程度高,物流配送工艺匹配度要求高,且受车间工艺布局影响,物流设备可用空间有限,尚无前纺车间实际使用的物流输送系统。

缺少高效、兼容性强的条筒物料输送设备。前纺车间条筒作为棉条的运输载体在各工序间流通,各工序间条筒的外形尺寸存在差异,且前纺粗纱段主机设备种类多,主机与物流系统的软硬件接口繁杂,前纺粗纱段环境中飞絮多、粉尘大,物流输送设备的开发难度高。

与工艺相匹配的控制管理系统尚为空白。棉纺行业为保证固定面积产能最高,车间设备布局紧密,对原料使用率要求严格,如何控制设备自动、高效完成与工艺相匹配的供料且最大限度的降低损耗,对整体控制管理系统提出了智能化要求。

本研究针对棉纺行业前纺车间物流输送要求,以某知名大型棉纺企业前纺车间为例,结合生产工艺特点、车间内物流动线布置以及前纺主机的技术参数,开发了棉纺行业前纺车间条筒智能物流输送系统。该系统包括条筒专用物流装备和条筒智能管控系统,涵盖了开清棉、梳棉机、预并条机、条并卷机、精梳机、末并条机、粗纱机设备之间的条筒输送,可实现棉纺前纺车间条筒输送物流的智能化以及生产物料的信息全流程可追溯。

1 棉纺前纺车间物流作业需求分析

1.1 棉纺前纺车间生产作业流程

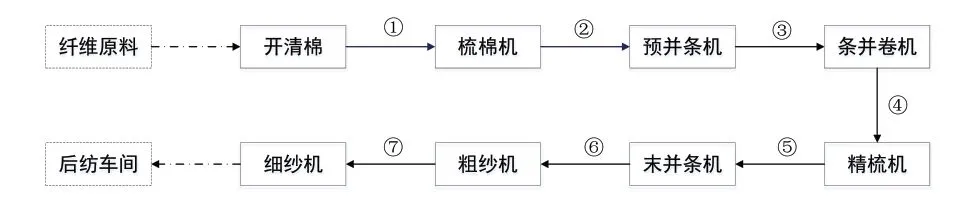

前纺车间生产原料从棉纤维开始,经过开清棉、梳棉机、预并条机、条饼卷机、精梳机、并条机、粗纱机到细纱机形成管纱成品,管纱通过细络联输送系统进入后纺车间,工艺流程如图1所示。条筒在各个主机间的输送是双向的,可分为满条筒上线至下一级主机和空条筒下线至上一级主机,其中工序1:开清棉到梳棉机工序2:条并卷机到精梳机和工序7:粗纱机到细纱机的物料输送已经由主机实现,其余工序之间空条筒和满条筒的双向输送是本次研究的重点。

图1 前纺车间生产工艺流程

1.2 作业对象

棉条(半成品及成品)作为前纺车间的生产物料,一般以棉条筒为载体在各个工序之间进行流通,根据不同纺机的特点和产量设计,不同工序间流通的棉条筒规格存在差异。本系统中不同工序涉及棉条筒的直径分别为500 mm/600mm/1000mm,高度为1000mm,空筒重量约为5kg~20kg,满筒重量为30kg~80kg左右,棉条筒实物如图2所示。

图2 三种不同规格的棉条筒实物图

2 棉纺前纺车间物流系统整体方案设计

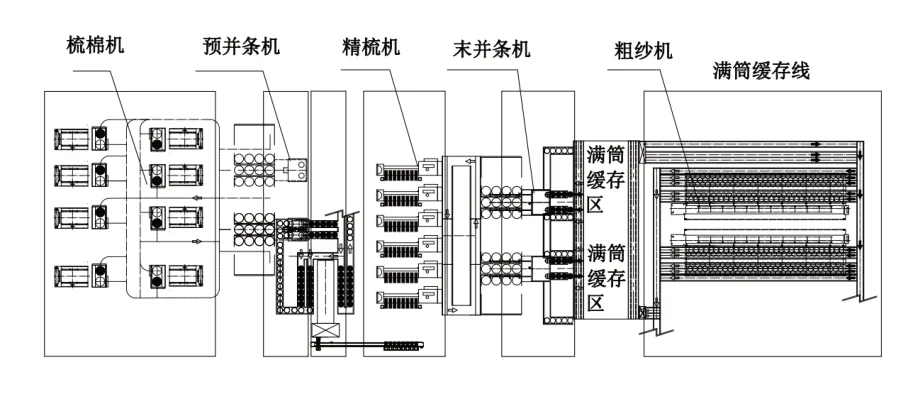

本前纺车间条筒的物流输送系统覆盖了梳棉机、预并条机、条并卷机、精梳机、末并条机、粗纱机等工艺设备,可实现将上一级主机产生的满筒输送至下一级主机供料,同时下一级主机产生的空筒输送至上一级主机供筒[9]。系统中各主机在条筒转运时的机台配比关系为:8台梳棉机与2台预并条机对应,2台预并条机与1台并条机对应,1台并条机与6台精梳机对应,6台精梳机与2台末并条机对应,2台末并条机与2台粗纱机对应,本方案要求45分钟内单台192锭粗纱机导条区的192个条筒完成整体空满筒转换,总体方案如图3所示。

图3 智能条筒物流输送系统总体方案布局图

3 条筒输送系统关键设备研发

针对前纺车间环境温度高、湿度大、飞絮飞花多,设备运行条件复杂,且与各类主机之间接口复杂的作业环境,结合条筒的易变形、重心高的外形特点,开发了包括双筒输送工装载具、侧面驱动条筒输送设备和条筒专用机械抓手在内的关键输送设备。

3.1 双筒输送工装载具

针对粗纱机单次备筒时间要求短、条桶数量多的需求,发明了双筒输送工装载具[10],该设备用于并条机区与粗纱机区之间的条筒输送,可实现条筒以载具为单元快速流转,并兼容底部带轮条筒的外形特征。

如图4所示,双筒输送工装载具能存放2个条筒,通过智能调度系统的优化控制,单台粗纱机条筒整批换筒的时间可从2小时缩短到1个小时,备筒时间缩短了50%。可实现192锭粗纱机空满筒转换时间在30分钟内完成。

图4 双筒输送工装载具现场图

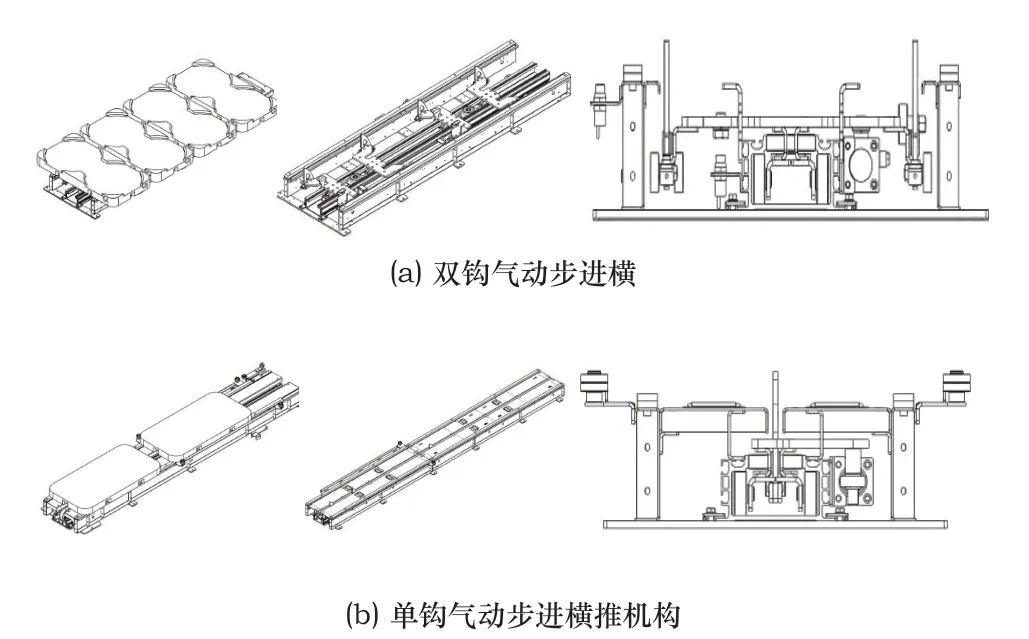

如图5所示,双筒输送工装载具包括双钩气动步进横推和单钩气动竖推两种结构,步进输送行程分别为630 mm和1080mm,为满足现场恶劣(飞絮)的环境,该设备采用了全封闭气动驱动方式,并配置了定制的专用轨道型材,保证了设备运行的可靠性。

图5 双筒输送工装载具三维图

3.2 划桨式条筒输送设备

针对较大尺寸条筒的快速、连续输送需求,发明了划桨式条筒输送设备[11],该设备用于预并条区与条并卷区之间、精梳机区与末并条机区之间的条筒输送。

如图6所示,该设备设置有推勾组件,推勾组件由具备往复行程的驱动元件驱动,推勾沿输送方向倾斜设置。于推程时,推勾组件处于水平逆止状态,通过驱动力推动条筒向前输送;于回程时,推勾组件折叠,并通过重力作用从条筒侧面自动回位。

图6 划桨式条筒输送设备现场图

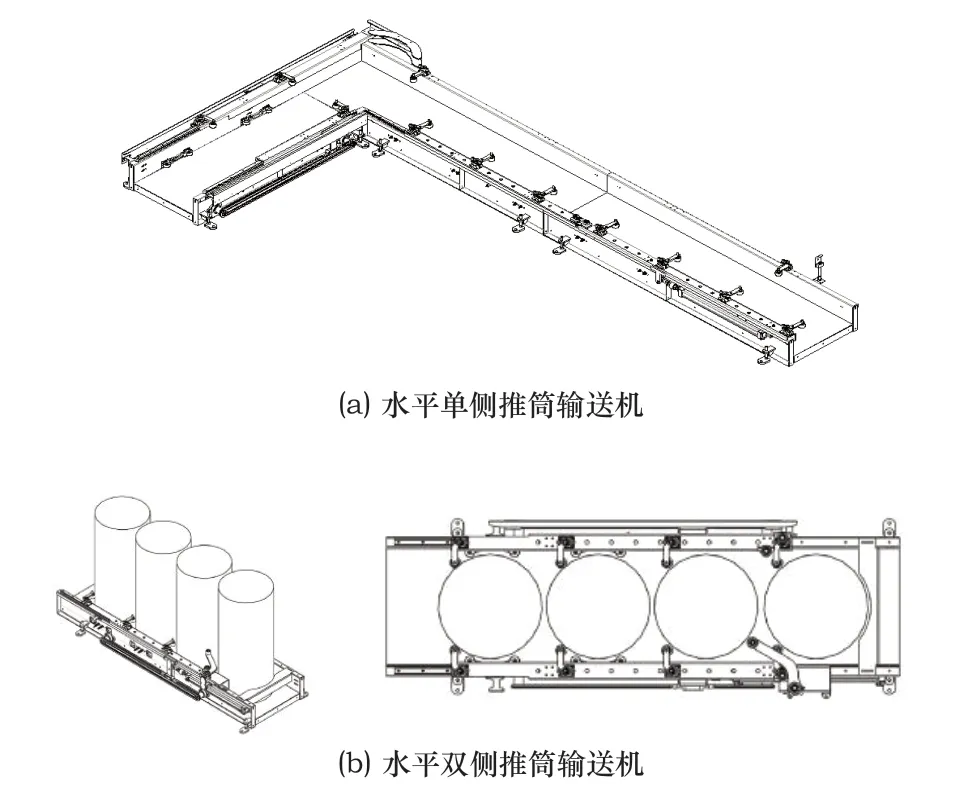

划桨式条筒输送设备包括水平单侧推筒输送机和水平双侧推筒输送机,如图7所示,步进输送行程分别为670mm和920mm两种,其中水平单侧推筒输送机应用于精梳机至末并条机之间的条筒输送,而双侧推筒输送机应用于末并条机机械接口处的条筒输送。

图7 划桨式条筒输送设备三维图

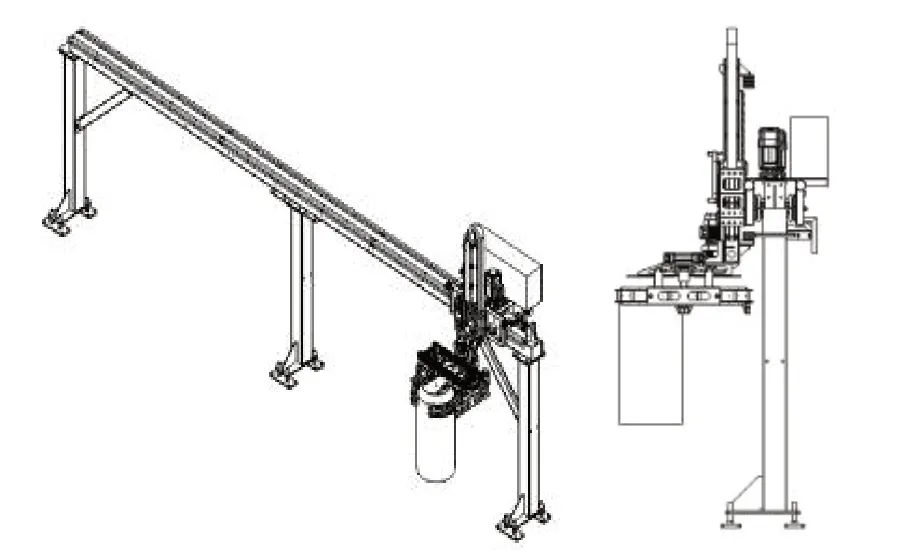

3.3 条筒专用龙门机械抓手

针对工装载具上空筒至并条机空筒线转运,及并条机满筒线至工装载具上转运的需求,基于摆动导杆机构原理发明了条筒专用龙门机械抓手[12],该设备用于条筒与载具的结合与分离过程。

如图8所示,机械抓手与条筒的接触面柔软且接触面积大,可在满足抓牢条筒的同时避免挤坏条筒,并通过对机械抓手的速度和加速度曲线进行运动控制,在条筒与载具结合和分离过程中可保证条筒高度稳定,提高了输送系统的运行可靠性。

图8 条筒专用机械抓手现场工作图

如图9所示,条筒专用龙门机械手包括龙门架和机械爪手,机械爪手以水平运行速度0~60m/min变频调速,水平行程为50m,能满足换筒时抓取40次空满筒的效率要求。

图9 条筒专用机械抓手三维图

4 条筒智能管控系统开发

针对棉纺前纺车间生产产品具有多品种、少批量和多批次的特点,涉及工艺设备种类多,接口复杂,产品信息需在各设备之间快速、准确传递且可追溯的难点,开发的条筒智能管控系统包括条筒换批智能调度、条筒信息管控和物流监控管理子系统,实现了条筒存储和运输过程的智能管控,极大提升了物流效率且生产信息全程可追溯。

4.1 条筒换批智能调度系统

开发的条筒换批智能调度系统行业内首次实现了粗纱机条筒自动整体换批,可满足粗纱机所需指定批次的192个(根据粗纱机品牌和型号会有所调整)满条筒能准确按时到达指定区域,为粗纱机换批供料。该系统能够对条筒换批过程中的条筒输送进行实时有序和高效规划,并且能通过不同工位条筒输送队列智能调整有效降低粗纱机在纺纱过程中因棉条牵伸造成的尾纱浪费。

4.2 条筒整体换批智能算法

针对条筒输送、存储和分拣物流环节多品种、多批次和小批量的特点,基于混合粒子群算法开发了条筒整体换批智能算法,实现了不同品种和批号条筒在满筒暂存线和粗纱机暂存区内按粗纱机工位和开机时间要求进行位置智能排序,以最优路径输送合格条筒,在最短时间内准确到达指定位置。采用混合粒子群算法替代传统粒子群算法中的通过跟踪极值来更新粒子位置的方法,引入遗传算法中的交叉和变异操作,通过粒子同个体极值和群体极值的交叉以及粒子自身变异的方式来搜索最优解,有效解决了按品种、时间、机台等多条件约束下条筒输送排序的问题。

如图10所示,以192锭粗纱机为例,一台粗纱机一次需要192个满纱条筒,其中,第1、3、5排条筒个数为38个,第2、4排条筒个数为39个,每个托盘可装载2个条筒,每次换筒第2、4排都需要调度一个只有在左侧存在满条筒的托盘。以条桶为单个粒子,实时采集空满状态。以载体托盘为载体粒子,实时采集位置信息和该位置前后设备粒子的状态信息,以便遇到突发状况可实时动态调整自身设备运行策略,提升系统鲁棒性。为增强局部搜索策略,将缓存区分为多个区域,每个区域计算自身区域内混合粒子状态,得出最优输送区域,在不影响输送效率前提下实现最优调度。

图10 粗纱机处条筒在各排的布置

4.3 条筒信息管控系统

前纺车间内多个并条机同时生产出的熟棉条品种多,下道工序粗纱机生产完成后需及时更换指定批次熟棉条条筒,针对熟棉条批量大、批次的高准确性需求,开发了条筒信息跟踪传递管控系统,该系统可将条筒按质、按量和按时地输送至指定位置,可避免因送错棉条造成的产品报废,保证了生产的连续性和可靠性。

条筒信息跟踪传递系统主要采用以下技术手段:条筒托盘采用RFID传递信息,记录托盘在每个工位的操作记录,并通过与主机的信息接口对接,可实现棉条信息的全程信息可追述;条筒输送线采用气缸推拉步进式输送的方式,在换筒过程中保证条筒分批次的自动补给,在补给过程中实时记录每个条筒的信息,避免条筒的批次混淆;缓存库的存储设备采用双工位货叉式穿梭车对托盘进行存取,在满筒入库时按照条筒的批次进行存放,保证相邻的远近排货物是同一品种,提高换筒效率。

4.4 物流输送监控管理系统

针对前纺车间设备种类多、数量大、信号点多的情况,开发了棉纺条筒物流输送监控管理系统,实现了物流输送过程中设备的运行数据采集和监视控制,包含基础数据、作业管理、货位管理、库存管理、流水查询、系统维护和帮助等模块,可实现设备远程操作、生产状况智能图表显示、多类条筒品种管理、生产机台品种维护、自动入/出库作业处理、暂存条筒自动管理、数据查询以及系统参数维护等功能,实现生产过程的自动化、数字化和智能化。

5 工程应用效果

本项目在某棉纺企业投产后,为用户突破了前纺车间各工艺环节间的物流输送难题,实现了生产物料在各工序间流通转运的连续化、自动化和智能化,改变了棉纺车间的物流作业模式。把粗纱机的条筒备筒时间从2小时缩短到1小时,备筒时间减少50%,粗纱机开机率从约85%提升到约92%,降低了条筒输送时间对开机率的影响,降低粗纱机由于牵伸造成的棉条浪费,并把工人从简单重复的条筒搬运工作中解放出来,有效降低了劳动强度。

6 结语

本文以某棉纺企业为例,依据前纺车间的工艺路线,结合系统方案规划、物流输送设备和软硬件开发等关键技术对条筒智能物流输送系统进行了介绍和分析,该系统可实现棉纺前纺车间中条筒的智能化输送、管理以及生产物料的信息全流程可追溯。

条筒智能物流输送系统在棉纺前纺车间的成功实施,为企业提供了高效、准确且全流程信息可追溯的车间物流输送系统,可帮助企业在提高产品质量的同时降本增效,该项目的成功实施证明智能物流输送系统对棉纺行业的智能化改造升级具备极大的推动作用,在棉纺行业具备一定的行业推广和应用价值。