吊弦钳压管处损伤仿真分析与实验研究

2022-09-20王玉生吴文江李灿阳牟观汇孙洪勇

王玉生, 吴文江, 李灿阳, 牟观汇, 孙洪勇

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

0 引言

接触网是铁路列车供电系统的重要组成部分[1],高速行驶的列车通过受电弓与接触网不间断接触以达到稳定的受流状态,吊弦在接触网中除能减缓受电弓对接触网的冲击作用外,还承担着受电弓取流过程中接触网电流再分配的任务。吊弦一旦断裂,将导致局部接触线发生垮塌变形,破坏受电弓取流质量,严重影响列车的安全运行[2]。从石家庄供电段吊弦问题总结分析报告中发现:京广、石太等高铁接触网在运行中均有吊弦断丝、开股、断裂现象发生。按损伤部位统计,大部分发生在钳压管处。因此,研究钳压管处吊弦断裂的机理,对改进整体吊弦的性能和可靠性,从而保障高速铁路供电及行驶安全具有重要意义。

国内外学者对吊弦断裂的原因进行了多方面的分析研究。但研究方式主要局限于有限元软件,对整体吊弦仿真分析和结合吊弦服役工况及等效载荷,对吊弦进行疲劳试验实测等。目前,对吊弦断裂研究主要集中在吊弦断裂的力学因素方面,忽视了电流因素在吊弦断裂过程中参与的影响,承载电流引起的电致塑效应对吊弦寿命的影响已经不可忽视,但该方面研究文献较为稀少。

通过建立吊弦钳压管处模型,结合力-电耦合实验,利用扫描电子显微镜(SEM)和X射线能谱分析仪(EDS)对吊弦断口形貌和成分进行分析,通过金相组织观察对比等试验手段,系统研究吊弦断裂过程中力学特性和电流因素的作用机理和影响,并提出解决问题的优化方案。

1 数学建模

1.1 有限元模型

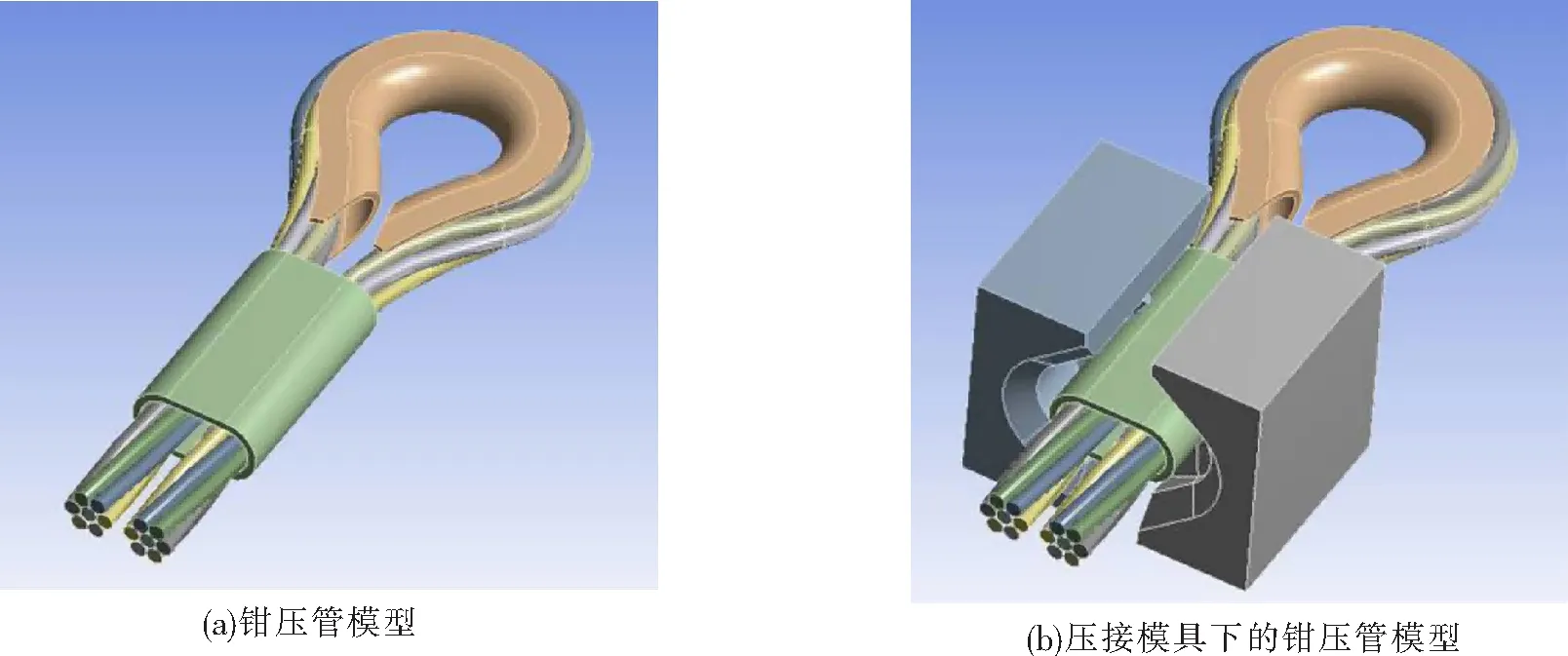

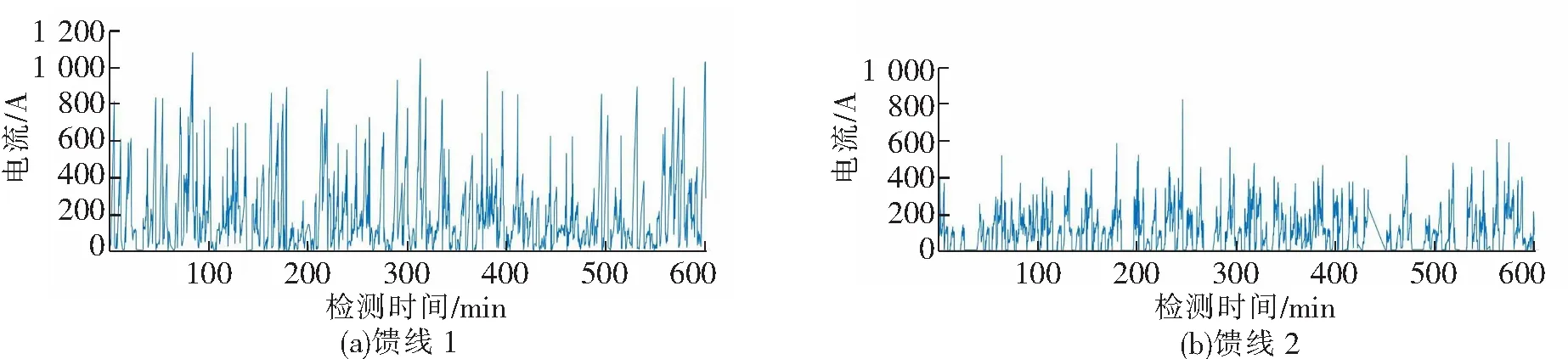

为验证钳压管塑性变形,吊弦线所承受的局部应力对整体吊弦弯曲疲劳寿命的影响和规律,建立吊弦钳压管模型如图1所示,吊弦线和钳压管仿真参数见表1。

图1 整体吊弦钳压管压接模型

表1 仿真参数

1.2 有限元计算结果分析

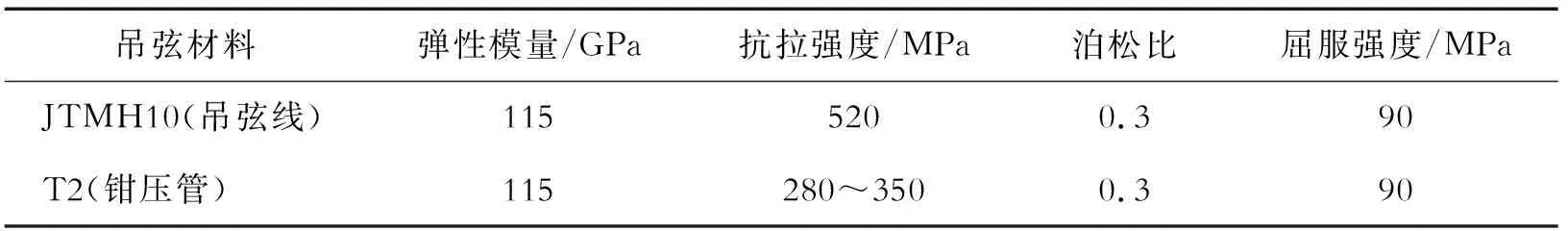

有限元模型计算结果如图2所示。图2(a)为压接模具完全闭合时的状态;图2(b)为去除模具后钳压管受力状态,从图2中可以看到,钳压管在压接模具作用下发生严重的塑性变形;图2(c)为去除钳压管后的吊弦线应力云图,由图2可知,与钳压管接触的吊弦线产生了很大的应力集中,部分发生了塑性变形;由图2(d)可知,在钳压管接触处的吊弦线应力峰值达到107 MPa,超出了材料屈服强度90 MPa的18.9%,对于吊弦线来说已经处于局部屈服状态[3]。

图2 有限元应力计算结果

由于吊弦线是绞接环绕制成的,在应力集中位置,吊弦线已经发生了塑性变形。吊弦线的股与股之间、丝与丝之间发生十分微小的位移和滑动,致使吊弦线内部线体发生损伤。这就说明吊弦线在服役前的压接过程中就已经有了初始损伤,初步认为吊弦断裂的直接原因是钳压管处塑性变形产生的局部应力导致接触表面铜线断裂。

2 吊弦承载电流分析

由于铁路供电方式普遍采用交流式,所以当交流电通入导体后,其内部的电流并不均匀分布,主要集中在导体表面,这种现象会使导体电阻相比于理论值更大。集肤效应可以准确反映导线材料的真实阻值,可采用聂曼公式对吊弦线的等效电阻进行求解。

非铁磁质导线的单位长有效电阻为

(1)

铁磁质导线的单位长有效电阻为

(2)

式中,R0为导线半径;p为导线周长;ρ为材料电阻率;f为电流频率;μ为材料相对磁导系数;kr为多股绞线修正系数,绞线kr=1.59,非绞线kr=1。

由式(1)、式(2)可以看出,电流频率越高,导线面积越小,导线材料磁导系数越大,所以接触网中吊弦承载电流再分配的能力不可忽视。

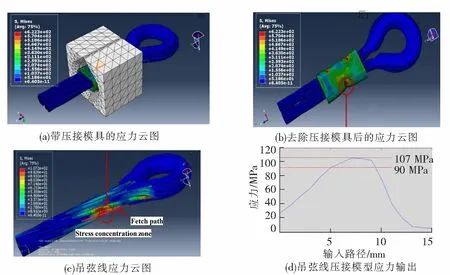

吊弦的承载电流由牵引变电所流经馈线进入接触网[4],在忽略阻抗的理想情况下,馈线中电流可以等效为接触线的输入电流,图3为某供电段2条馈线的电流监测数据,可以看作接触线的输入电流。

图3 不同馈线电流实测数据

对馈线电流监测数据进行统计发现:流经馈线的电流波动强烈,短时间内出现多次大电流,瞬时电流最大峰值超过1 000 A,超出了吊弦允许通过的最大持续电流,从而判断在受电弓取流过程中,吊弦发生了电流短时过载,这将引起吊弦烧损断裂的可能。推测吊弦断裂次要原因是电流过载、环境腐蚀等。因此设计相关试验,进一步分析力-电耦合工况下电流因素的断裂机理。

3 实验研究

3.1 实验原理介绍

结合整体吊弦实际服役的工况,通过力-电耦合实验,采用扫描电子显微镜(SEM)、成分能谱分析仪(EDS)对测试吊弦断口形貌和成分进行观察,分析金相组织的晶粒状态、晶体缺陷等微观组织结构。与理论相结合,探究吊弦加工后的原始组织形态及实际服役后吊弦的微观组织变化,对电流参与吊弦断裂过程的实际作用进行定量分析,并根据疲劳断裂机理、塑性变形、电致塑效应理论,对吊弦在不同服役状态下断裂机理进行分析研究。具体实验流程如下:

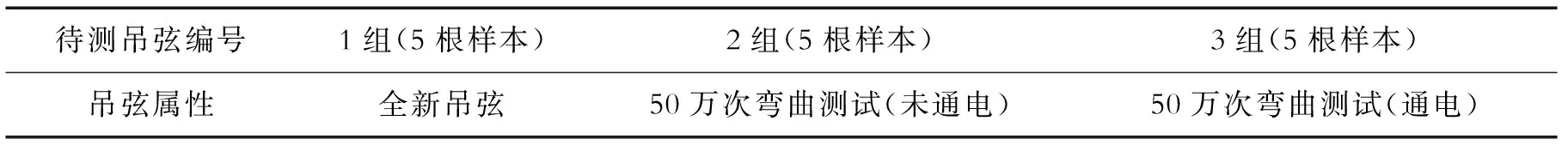

(1)通电吊弦疲劳弯曲实验。将待测吊弦安装在课题组自制疲劳实验台上,吊弦上端与下端进行绝缘处理,然后对吊弦施加额定电流和疲劳载荷,通过施加砝码质量调节吊弦的动态冲击载荷作用。电动机带动止推杆使接触线和吊弦一起加速向上运动过程中,吊弦则受到砝码的冲击载荷作用,进而模拟实际整体吊弦冲击力。在吊弦与疲劳载荷装置安装完毕后,参照GB/T 32578—2016及TB/T 2074—2010调试实验参数。对2、3组吊弦进行50万次弯曲疲劳测试,以便真实模拟吊弦在实际服役工况下所受的弯曲疲劳损伤。多组吊弦编号参数如表2所示。

表2 待测吊弦参数

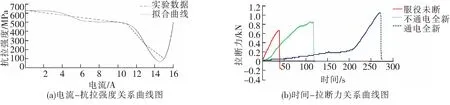

(2)单股吊弦拉断实验。按有限元计算结果,考虑吊弦各单股受力的不均匀性。由于压接侧单丝和中间单丝相比要承受较大的应力,因此本实验取外侧丝为研究对象。取下疲劳试验台上的多组吊弦,沿钳压管中间位置剪开,从整根吊弦外侧丝取出一股吊弦线,利用改变电流大小的方式,对吊弦进行通电条件下的拉伸实验。取吊弦受电流量为512.00 A,吊弦由49股旋扭而成,其中一股电流强度约为10.45 A。因此,取电流10、11、13、15 A 4种情况作为实验组[5],无电流情况作为对照组,对吊弦进行力-电耦合拉伸实验。对多次实验数据取平均值进行统计:得到电流-抗拉强度关系曲线图4(a)。为研究低电流引起的电致塑效应对吊弦疲劳寿命的影响,做相应的拉断实验。多次实验后对拉断力取平均值,得到时间-拉断力关系曲线图4(b)。

图4 力-电耦合拉伸关系图

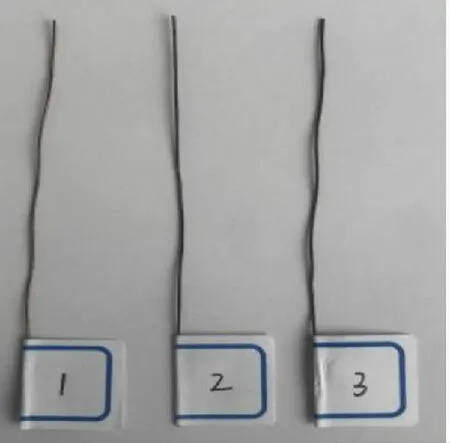

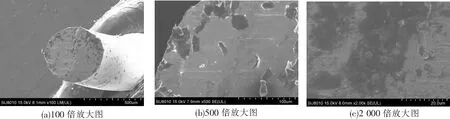

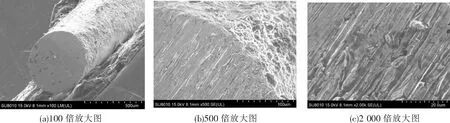

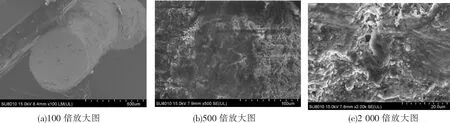

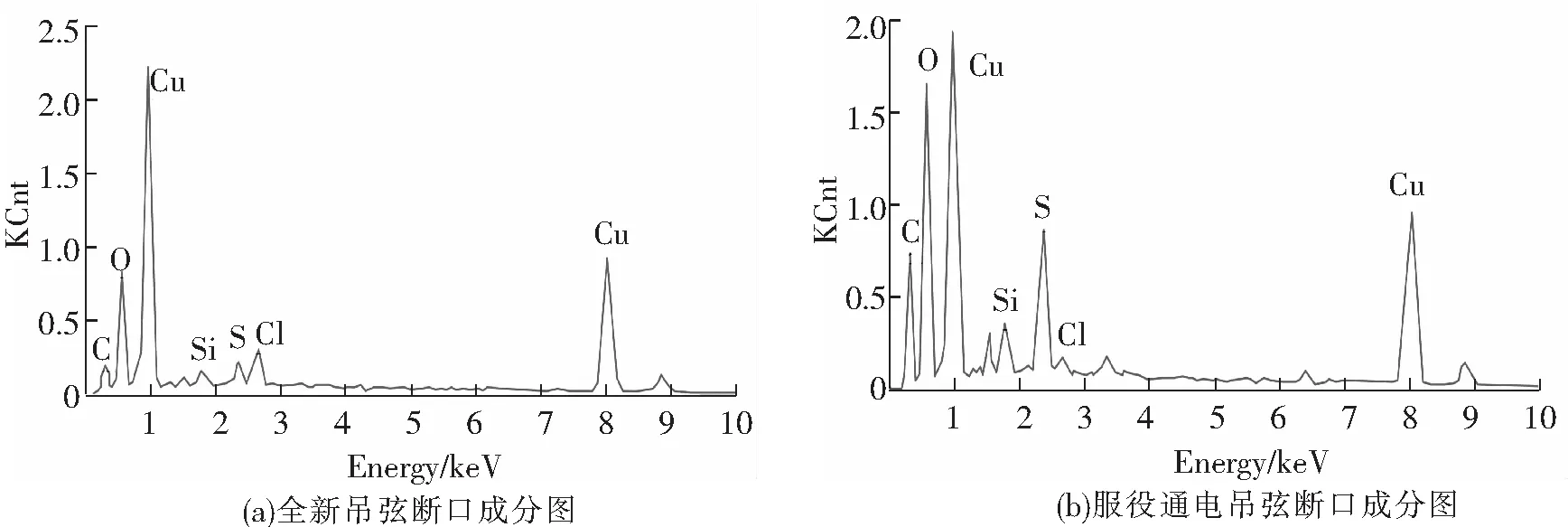

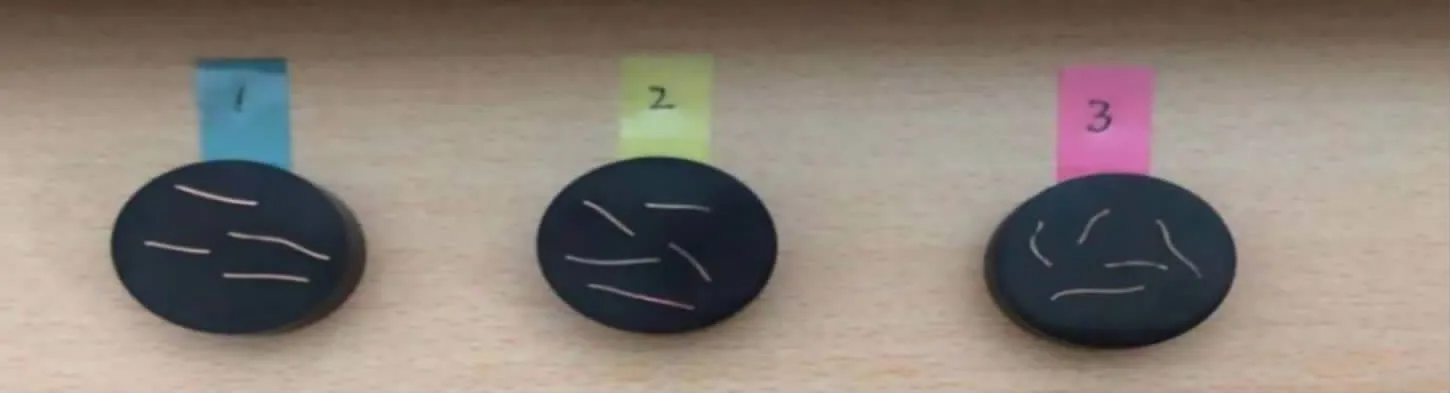

(3)SEM、EDS观察断口形貌和成分。将X射线能谱分析仪(EDS)设备安装在SEM上,进一步探究断裂线体表面覆盖物成分等信息,如图5所示。SEM镜头景深大,图像更有立体感,便于观察粗糙不平的吊弦断口相貌、分析吊弦在实际服役情况下的失效形式[6]。将分组拉断实验后的吊弦试样均距离断口10 mm处进行裁剪,如图6所示,用酒精清洗并用导电胶竖直粘在试样载物台上完成制备。SEM观察结果如图7~图9所示。EDS观察结果如图10所示。

图5 日立HITACHI SU8010冷场发射扫描电子显微镜

图6 吊弦试样

图7 全新吊弦SEM形貌

图8 服役未通电吊弦SEM形貌

图9 服役通电SEM吊弦形貌

图10 EDS能谱分析图

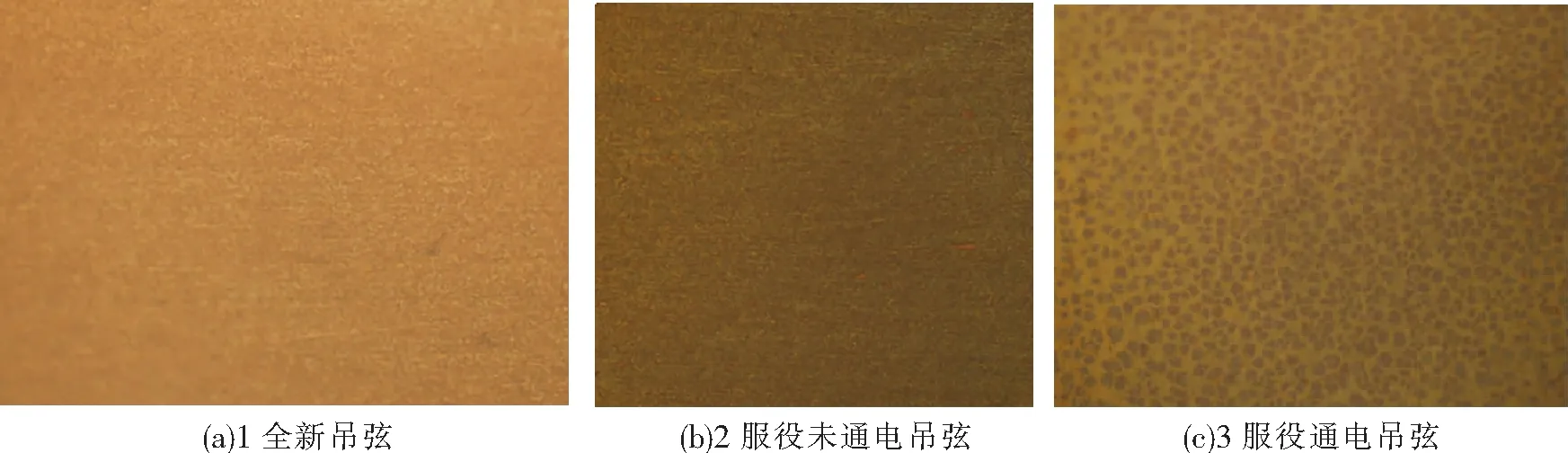

(4)金相观察实验。将测试吊弦拆解成单股丝并校直,取非断裂处15 mm的股丝,使用冷凝树脂粉在热镶嵌仪上对每个样本进行镶嵌,并进行研磨抛光、腐蚀清洗,最终制成样本如图11所示。将样本放到金相显微镜下观察,3种不同状态吊弦试样的微观组织如图12所示。

图11 金相组织样本

图12 金相组织微观图

3.2 实验结果分析

(1)多组拉断实验过程中,单股吊弦线断裂的位置均为钳压管压接处,说明局部应力对整体吊弦的疲劳损伤是不可避免的。通过外侧丝拉力变化对比曲线图4(a)可知,在没有电流通过吊弦时,吊弦抗拉强度最高,约为632.9 MPa。电流通入早期,吊弦抗拉强度下降速度较为平缓。电流为10 A的情况下,吊弦的抗拉强度发生显著下降,下降幅值约为22.9%。电流增加至11 A的情况下,吊弦的抗拉强度进一步降低,下降幅值约为28.5%。当电流为13 A时,吊弦抗拉强度剧烈下降,幅值约为63.4%。当电流值为15 A时,吊弦抗拉强度降至最小值88.07 MPa,下降幅值约为86.08%。由图4(b)可知,低电流条件下,多组通电全新单股吊弦的最大拉断力大于不通电全新单股吊弦和服役过的吊弦最大拉断力。实验结果表明通入一定时长的低电流后,吊弦的抗拉强度和抵抗变形的能力都将变强。

(2)SEM扫描结果和全新吊弦扫描图对比。服役吊弦断口附近表面腐蚀程度相对较轻,表面存在横向开裂及凹痕;通电吊弦断口附近有不规则且分布不均匀的泥状熔融物,熔融物表面存在细小的龟裂纹,融化区局部存在融化黏连情况,小颗粒状的痕迹熔结成大量连续波浪形痕迹,表面有明显的礁石状痕迹,表明吊弦断裂过程中存在电流过载,并引发局部高温现象,断口一侧存在疲劳条带样式的花纹,并且有明显的疲劳台阶现象,整体表现出一定的方向性。从成分能谱分析结果可以看出,除机体Cu元素外,还有较高含量的O和高腐蚀性元素S、Cl。腐蚀现象发生的原因是电流过载过程中大量自由电子涌入促进了吊弦与S、Cl等元素发生氧化还原反应,可以通过喷涂绝缘漆隔绝空气中的S、Cl等腐蚀介质环境。断裂主要是电流过载及疲劳破坏所引起的,可以通过提高吊弦材料的载流量降低电致塑效应对吊弦疲劳寿命的影响。

(3)通过金相组织观察可得,全新吊弦的金相如图12(a)所示,可看出吊弦经过冷拔处理工艺制成,显微组织由单相α固溶体相组成,强烈的塑性变形导致铜的晶粒被拉长,原来的等轴晶粒被沿着变形方向拉长,呈纤维状破碎晶粒组织,具有明显的方向性,且晶粒大小均匀、组织干净。图12(b)为服役未通电的吊弦金相,显微组织晶粒纤维状明显,但局部有少数较大不规则多边形晶粒出现。图12(c)为服役通电吊弦的金相,规则粗大的晶粒明显增多,纤维化的组织减少,晶粒的方向性减弱,即吊弦内部晶粒组织发生回复、再结晶及晶粒长大[7]。

4 结论

(1)钳压管塑性变形引发的吊弦线局部应力是不可避免的,接触处铜线应力数值减弱,最终导致吊弦线断裂。可以通过改变钳压管压接装置,使其精确控制钳压管的压入量,压接方式尽可能使中心铜线受应力均匀,可有效提高吊弦弯曲疲劳寿命。

(2)通入一定时长的低电流可以增强吊弦的抗拉强度和抵抗变形的能力。

(3)承载电流瞬时过载引发的电致塑效应可导致吊弦线体载流能力减弱,韧性降低。这是吊弦断裂的重要影响因素。选用额定载流量大的线材制作吊弦,并在吊弦表面喷涂绝缘漆,可以有效提高服役吊弦的寿命。