1215易切削钢硫化物碲改质及其机制分析

2022-09-07王梓菲张盼盼朱浩然付建勋

王梓菲,张盼盼,朱浩然,付建勋

(上海大学 材料科学与工程学院先进凝固技术中心,省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

0 引 言

易切削钢是在钢中加入硫、磷、铅、钙、硒、碲等易切削元素.按照钢中添加的元素,可将易切削钢分为硫系、铅系、钙系、硒系、碲系、铋系等几大类型[1-4].目前,硫系易切削钢是我国应用最为广泛的一种易切削钢,占比达到90%以上[5-8].1215MS易切削钢基于硫化物的破碎效果以改善切削性能.钢中主要易切削相为MnS夹杂,但MnS夹杂质软,在轧制过程中容易变形为长条状,引起材料的各向异性[9].

研究人员进行许多研究后发现Te元素对MnS具有改质和调控作用[10].作为硫的同族元素,碲与硫的性质相似,在钢中添加碲元素形成MnTe包覆住钢中的硫化物,形成球形或椭球形复合夹杂物,调控硫化物的形态和分布,使长宽比在1~3之间的夹杂物数量比例明显升高,等效面积大于 50 μm2的大尺寸夹杂物数量增加,能改善切削加工性能,避免其在轧制过程中的变形,提高冲击韧性等[11-14].目前,在钢中添加碲元素对MnS 夹杂物进行改质处理被认为是控制MnS形态的有效途径[15-16].

为解析Te改善MnS形态的作用效果和机制,本文以1215MS易切削钢为研究对象,对实验室冶炼的不同Te含量的1215MS易切削钢开展Te的赋存状态分析,研究了Te对硫化物形态、数量及钢硬度变化规律的影响.

1 实验及试样制备

试验所采用的样品为高温管式电阻炉冶炼的不同Te含量的1215易切削钢钢锭,采用高温管式电阻炉(炉温最高为 1 700 ℃)进行冶炼,实验原理如图1所示.不含Te的原始1215易切削钢成分质量分数如表1所示.

以1215MS易切削钢为母材,将纯度为99.99%的单质碲粒作为添加的合金元素,采用控制变量法进行无渣熔炼,待钢液熔清后,添加不同量碲粒进行硫化物改质,冶炼温度及时间的设定如图2所示.

表1 实验室冶炼1215易切削钢化学成分

图1 管式电阻炉示意图 图2 熔炼温度控制图 Fig.1 Structure of tube resistance furnace Fig.2 Smelting temperature control char

本次碲改质实验室冶炼所得5炉钢锭按照图3所示对钢锭进行钻屑(成分检测)及金相试样(10 mm×10 mm×10 mm 左右)取样.5个试样碲元素实际含量检测结果分别为 0 ppm、50 ppm、120 ppm、170 ppm、230 ppm,之后计算了2#、3#、4#、5#碲元素的Te/S比值,分别为0.014、0.033、0.047、0.064.

图3 金相试样取样位置示意图及实物图Fig.3 Schematic diagram and physical drawing of metallographic sample sampling position

2 结果与分析

2.1 碲对硫化物形态与尺寸的影响

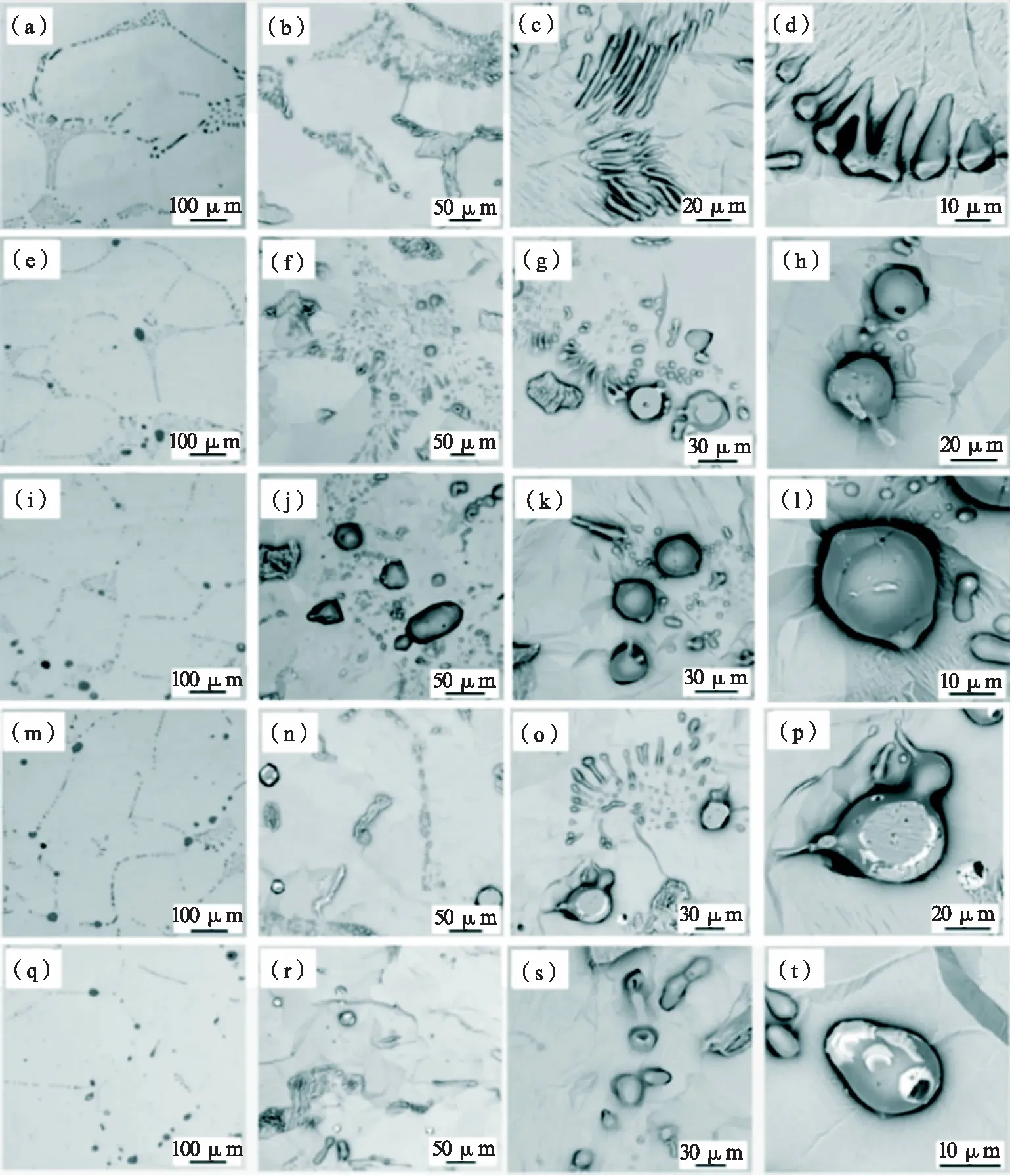

1215MS易切削钢中硫化物的形态与分布如图4所示,根据本课题组先前的研究[17],视场中硫化物的类型按照分布状态可以分为4类:①团簇状②链状③大颗粒状④弥散态.利用金相显微镜、扫描电镜对5炉试样进行观察、拍照.100倍视场下硫化物典型金相显微照片以及小样电解后试样的硫化物典型形貌如图4所示.按图5[17]分类,5个试样在不同位置各拍摄金相照片,进行硫化物评级及统计.

通过对图4(a)(e)(i)(m)(q)的分析可知,1#样中的硫化物主要是沿晶界呈现链状及团簇状偏聚状态分布的夹杂物;2#样硫化物在晶界偏聚的趋势稍有弱化,析出许多球状或不规则状的大颗粒硫化物;3#样硫化物团簇状及链状的晶界偏聚趋势的弱化效果越发明显,在偏聚处析出的球状或不规则状的大颗粒硫化物相较于2#数量更多,且整体尺寸呈现增大趋势;4#样硫化物团簇状或链状偏聚现象进一步减弱,沿晶界的链状呈断续分布,有许多尺寸较大的硫化物;5#样中部分链状及团簇状分布的硫化物已被大尺寸、均匀分布的大颗粒硫化物取代,晶界处链状夹杂物偏聚的现象已不明显,相较于2#、3#样中的硫化物,其大尺寸的硫化物直径减小,原本细小弥散的硫化物尺寸增大,整体尺寸差异减小.

结合图4(b)(c)(d)(f)(g)(h) (j)(k)(l) (n)(o)(p) (r)(s)(t)的三维形貌,1#样中团簇状、链状聚集处的硫化物沿着不同的方向生长;2#样中团簇偏聚处依旧是链状夹杂物,同时伴随着少量的大颗粒硫化物,这些大尺寸的硫化物严格上讲并不是球形的,在其周围伸展着少量“分枝”;3#样中偏聚处依旧存在链状的夹杂物,但可明显看出大尺寸的硫化物数量增多,相较于2#样,分枝长度明显变短;4#样在团簇状及链状硫化物上析出的大颗粒硫化物数量进一步增加,相较于1#、2#样,出现表面包裹着白亮色物质的硫化物;5#样钢中已无明显偏聚的团簇状硫化物,主要呈现尺寸较大的球形大颗粒状.

利用Image Pro Plus 6.0(IPP)对每个团簇状偏聚区的等效直径,链状偏聚区的等效长度,大颗粒、弥散态单个硫化物的等效直径及硫化物整体(其中①、②统计的是偏聚区中单个硫化物)等效直径进行统计,结果如表2所示.

(a)(b)(c)(d)1#原样; (e)(f)(g)(h)2#样; (i)(j)(k)(l)3#样; (m)(n)(o)(p)4#样; (q)(r)(s)(t)5#样图4 硫化物典型金相显微照片((a)(e)(i)(m)(q))、三维腐刻后试样的硫化物典型形貌(除(a)(e)(i)(m)(q)部分)Fig.4 Typical metallographic micrograph of sulfide ((a)(e)(i)(m)(q)) and typical morphology of sulfide after three-dimensional etching(Except(a)(e)(i)(m)(q))

图5 硫化物分类示意图[17]Fig.5 Schematic diagram of sulfide classification[17]

表2 五炉实验钢的不同形态硫化物统计

根据表中数据,1#原样中团簇状偏聚区的硫化物等效直径为 235.41 μm,链状偏聚区的硫化物等效长度为 172.98 μm,属于非常发达的偏聚状态.经过碲改质实验,2#、3#、4#、5#样随碲含量增加,偏聚区硫化物群的发达程度有不同程度减弱.弥散态硫化物的等效直径远小于大颗粒,且相较于原样尺寸稍有增加,且随着碲含量增加,硫化物尺寸逐渐增大.5炉试样整体硫化物的等效直径分别为 3.27 μm、3.68 μm、3.87 μm、3.97 μm 和 4.48 μm,随着碲含量增加,硫化物尺寸逐渐增大.

4种形态硫化物的百分比堆积图如图6(a)所示.1#原样中团簇状偏聚区硫化物群的面积占整体硫化物总面积的76%,链状偏聚区硫化物群面积占比19%;2#、3#、4#、5#样中团簇状占比分别为51%、25%、21%和17%;链状偏聚硫化物群面积占比差别不大,分别为18%、27%、24%、18%,但等效长度减小.结合表2,大颗粒状硫化物的等效直径无明显变化趋势,分别为11.04 μm、13.31 μm、10.01 μm 和 12.12 μm,但面积占比随碲含量增加明显增大,分别为27%、42%、50%和59%;5炉试样中弥散态硫化物的面积占比变化不大,分别为5%、4%、6%、5%和6%.为更直观表示5炉试样中整体硫化物尺寸分布随碲含量的变化情况,绘制出整体硫化物平均等效直径分布,如图6(b)所示.

所有病例在入院时均接受超声检查,检查仪器为GELOGIQ E9型彩色多普勒超声检查仪,设定探头的工作频率位4~11MHz。患者采用仰卧位,颈前区充分暴露,常规扫查甲状腺双侧叶及峡部,观察甲状腺位置、外形、大小;随后使用二维超声检查甲状腺结节的部位、大小、形态、数目、边界、声晕、内部回声变化、血流情况。

1#、2#、3#、4#、5#样中大部分硫化物等效直径在0~5 μm 范围内,呈细小尺寸分布;随着碲含量增加,细小硫化物比例逐渐减小,等效直径大于 5 μm 的硫化物比例增加.5炉试样中硫化物等效直径大于 10 μm 的比例分别为1%、5%、6%、6%和10%,其中大于 15 μm 的大尺寸硫化物比例分别为0%、2%、3%、3%和5%.

从以上结果来看,碲改质实验能显著弱化钢中夹杂物的偏聚分布,并能够稍微减少细小夹杂物的比例,增加粗大夹杂物比例,对夹杂物形态具有粗化作用.

(a) 硫化物面积占比堆积图 (b) 整体硫化物平均等效直径分布图图6 5炉实验钢的4种形态硫化物面积占比堆积图及整体硫化物平均等效直径分布图Fig.6 Area percentage accumulation diagram of four forms of sulfide and average equivalent diameter distribution diagram of overall sulfide of five furnace experimental steel

2.2 碲对硫化物形貌与类型的影响

由于3#、4#、5# 3炉试验钢试样的3维照片中均发现少量硫化物表面附着白亮色物质,为进一步分析该物质的成分,探究碲改质对易切削钢中硫化物成分的影响,利用扫描电镜结合能谱对实验室碲改质试样进行分析,5炉试验钢试样中典型硫化物扫描照片如图7所示,硫化物的面扫描照片及组成成分如图8所示.

图7(a)为1#原样中硫化物的形态,呈深灰色团簇状分布的主要是纯MnS相.结合图4可知,硫化物直径主要在1~3 μm 的范围,周围发散处可看出MnS长度约5~20 μm.选取2#、3#、4#、5#样中含碲复合硫化物的典型形貌如图 7(b)~(i)所示,含碲硫化物形态呈现为15~40 μm 范围内的大颗粒I类夹杂物,表面附着的亮白色物质为MnTe.

结合扫描点成分2#、3#样中硫化物,点B、D,F、H为附着在硫化物上的析出MnTe,该碲元素的原子百分比分别为13.29%、0.21%,2.94%、20.61%,同时在MnS内部检测出少量碲元素固溶.点C、E、G、I显示固溶的碲元素原子百分比分别为0.70%、0.62%、0.83%和0.69%.随着钢中碲含量增多,4#、5#样析出的MnTe增多,呈现块状甚至能够完全包裹住MnS.点J、L,N、P碲元素的原子百分比分别为36.14%、34.30%,42.65%和34.79%,点K、M、O、Q显示固溶的碲元素原子百分比分别为0.74%、0.70%、1.11%和0.83%.

(a) 1# 原样; (b)(c) 2# 样; (d)(e) 3# 样; (f)(g) 4# 样; (h)(i) 5# 样图7 典型硫化物扫描照片及成分Fig.7 Typical sulfide scanning photos and composition

由图8硫化物的面扫描成分图可以看出,锰元素在钢基体中少量存在,硫元素几乎不存在于钢基体中,两元素结合大部分以MnS的形式析出.当钢中碲元素含量较少时,主要以(Mn,Te)S固溶体的形式固溶在硫化物中,可起到改性MnS的作用;碲元素含量较高时(一般大于 50 ppm),随着钢液的凝固,部分碲元素以MnTe的形式析出[18],如图9(a)~(d)中硫化物上的白亮色物质,该碲化物会附着或包裹在MnS周围,形成MnTe-MnS复合相.该复合相能使MnS明显球化、粗化,改质后能有效抑制塑性硫化物MnS在钢材轧制过程中随基体发生变形的程度,使硫化物保持纺锤状或球状,避免长条状硫化物对钢材的性能损害.

(a) 2# 样; (b) 3# 样; (c) 4# 样; (d) 5#样图8 硫化物面扫描照片Fig.8 Scanning photos of sulfide surface

2.3 碲对基体和硫化物显微硬度的影响

对钢基体及硫化物进行维氏硬度检测,分别在试样上随机选取30个点进行硬度测定,试样基体及硫化物维氏硬度如图9所示.钢中硫化物维氏硬度值分别为99.8 HV、128.5 HV、136.6 HV、145.3 HV 和 160.2 HV,钢基体的硬度值分别为108.8 HV、117.9 HV、110.1 HV、119.1 HV 和 123.4 HV.总体来看原样中硫化物的硬度值比基体低,碲元素添加量达到 120 ppm 后,普遍比基体的硬度高26.5 HV、26.2 HV、36.8 HV,硫化物的硬度明显高于基体的硬度.

随着碲含量增加,硫化物硬度突然增大后,增加速率相对减缓;钢基体的硬度突然增加 9.1 HV,但随碲元素继续添加,钢基体硬度基本无明显变化,趋于平稳.

2.4 碲改质机理解析

鉴于碲元素在钢中的溶解度很小,且本实验中碲的添加量不高(50~230 ppm),因此假设碲改质实验中碲元素的加入未对钢的液相线温度TL 及固相线温度TS产生影响,MnTe与MnS相互作用的二元相图如图10所示.

(a)硫化物 (b)钢基体图9 碲对钢中硫化物和钢基体硬度影响Fig.9 Effect of Tellurium on sulfide in steel and hardness of steel matrix

图10 碲改质钢中MnTe-MnS二元相图 Fig.10 MnTe-MnS binary phase diagram in tellurium modified steel

图10灰色区域为FactSage计算所得1215MS易切削钢固液相线温度区间.在MnS含量为7.3 at%左右时,存在α-MnTe和MnS的共析点,共析点温度约为 710 ℃;当MnS含量为10 at%左右时,存在β-MnTe和MnS的共晶点,共晶点温度约为 810 ℃;当钢中的碲含量较低时,MnTe的含量几乎都在MnS的固溶区,此时碲主要以MnTe形式溶解于MnS中,形成(Mn,Te)S固溶体.

当钢中碲含量达到可析出的含量时,由图10可推测,在钢液凝固过程中MnS和MnTe可形成互溶液相.在钢液的凝固过程中,MnS开始析出温度大于 1 499 ℃,意味着MnS仍将沿晶界以固相析出,呈团簇状或链状的MnS夹杂偏聚分布.随温度的降低,钢液中析出大量MnS后,剩余的高熔点MnTe-MnS相的成分将逐渐偏移向低熔点相,此时MnTe-MnS二元组分在钢液中仍然以液相存在,该液相由于承受了表面张力的作用而保持近似球形.随着钢液温度的持续下降,液相MnTe-MnS二元组分中的小颗粒固相MnS开始互相吞并长大,而后从MnTe-MnS液相中析出,当钢液温度进一步下降到共晶点温度时将发生离异共晶现象,即MnTe以MnS固相作为核心析出.当钢中碲含量较多时,MnTe能完全包裹住MnS;当碲含量较少时,MnTe仅附着在MnS的表面,而形成外层MnTe包裹内部MnS核心的MnTe-MnS复合夹杂,其示意图如图11所示.

图11 MnTe-MnS复合硫化物-离异共晶示意图Fig.11 Schematic diagram of MnTe-MnS composite sulfide divorced eutectic

图12 碲含量的钢中硫化物的影响Fig.12 Effect of sulfide in steel with tellurium content

通过碲改质实验的检测分析,关于钢中碲的赋存状态及硫化物的改质规律机理如图12所示:在不含碲的钢中,硫化物倾向于在晶界呈团簇状或链状偏聚,偏聚处的硫化物呈长条状、树枝状等形态,聚集分布的MnS降低了界面强度;在加入少量碲之后,主要以固溶的形式存在于MnS中,部分MnTe将从MnS中析出,从团簇状MnS中产生大尺寸的球状夹杂物,并促使硫化物呈点状弥散分布;当碲含量进一步增多时,MnTe-MnS复合相数量逐渐增多,进一步弱化硫化物的沿晶界聚集趋势,进一步使硫化物粗化、球化,由链状转变为球状.

3 结 论

通过以上研究,可得出以下结论:

1)对1215MS易切削钢进行碲改质试验后,随着碲含量的增加,硫化物的偏聚分布由原来发达的团簇状偏聚分布趋于弱化,同时在团簇状或链状的硫化物中开始析出少量大尺寸的球状、纺锤状的夹杂物;硫化物在晶界处偏聚分布的现象减弱,均匀分布的趋势愈发明显,大尺寸的球状夹杂物数量明显增加,硫化物调控效果较好.

2)碲改质能够提高易切削钢基体及硫化物的显微硬度,使钢在轧制时抗变形能力提高.

3)碲以MnTe形式与钢中的MnS伴生存在,低碲钢中碲以MnTe形式溶解于MnS中,形成(Mn,Te)S固溶体;高碲钢中一部分碲以(Mn,Te)S固溶体形式存在,富余碲以MnS-MnTe复合夹杂物形式存在,以这2种形式存在的碲均能有效改善硫化物形貌及分布,促使钢中硫化物均匀分布.