大口径输水压力管道水压试验控制要点

2022-08-31吴宏

吴 宏

(陕西省东庄水利枢纽工程建设有限责任公司,陕西 咸阳 713208)

1 工程概况

某工程管道为DN1600 2.5 MPa/1.6MPa 内自锚式球墨铸铁管,线路全长1560.46 m;全线共设计镇墩12 个,空气阀井4 座,泄水阀井3 座,检修阀井1 座。该段管线起点桩号BG0+000 设计水压线标高777.03 m,管道中线高程622.78 m;末点桩号BG1+560.46 设计水压线标高768.17 m,管道中心线高程761.50 m。水压试验分两段进行,桩号分别为:BG0-014.01~BG0+703.104(泵站5#检修阀井~3-1#检修阀井段);BG0+703.104~BG1+560.46(3-1#检修阀井~16#镇墩段)。

本文以BG0+703.104~BG1+560.46(3-1#检修阀井~16#镇墩段)段水压试验为例进行分析计算。

2 水压试验准备工作控制要点

2.1 水压试验条件检查

管道水压试验应具备以下条件:①管道安装检查验收合格;②除管道接口外,其余管道两侧及管顶以上0.5 m 高度范围回填完成;③试验管段所有敞口应封闭,且不得有渗漏水现象(本工程因管线空气阀、排水阀等不能及时进场安装,管道阀体位置均用盲板焊接封堵);④管道内杂物清理完成;⑤管道镇墩、阀井施工完毕,且混凝土强度达到设计强度;⑥堵板、后背设计施工完成;⑦临时排气阀安装完成。

2.2 试验压力确定

2.2.1工作压力计算

BG0+703.104 处管道中心线高程(h1):705.39 m,水压线标高(h2):772.94 m;BG1+560.46 处管道中心线高程(h1):761.50 m,水压线标高(h2):768.17 m。

工作压力P=ρg,即:BG0+703.104 处管道工作压力为:0.68 MPa;BG1+560.46 处管道工作压力为:0.07 MPa。

2.2.2试验压力计算

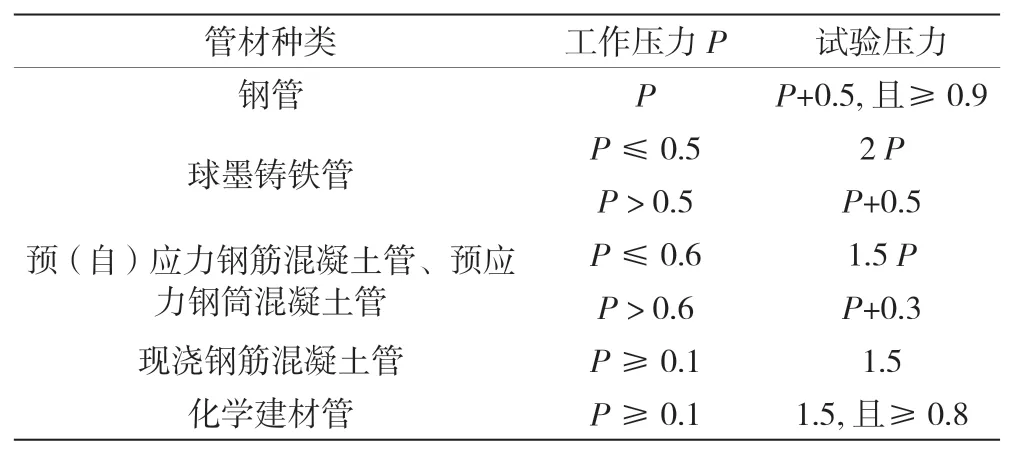

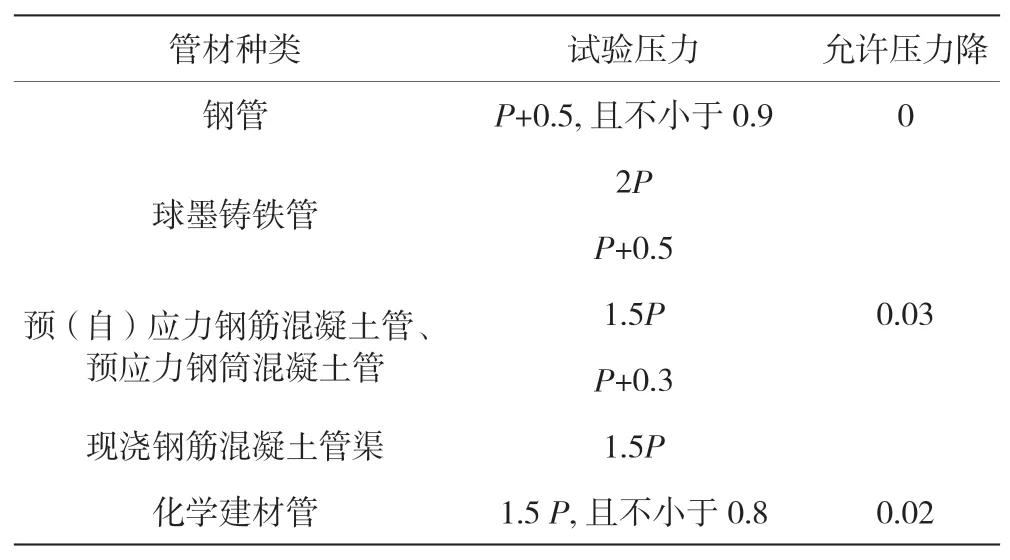

表1 压力管道水压试验的试验压力 单位:MPa

BG0+703.104 处管道试验压力为:0.68+0.5=1.18 MPa;BG1+560.46 处管道试验压力为:0.07×2=0.14 MPa。

柏树坬三级泵站至杨家山隧洞进口段管道段工作压力最大位置为BG0+014.09(管道中心线高程h1:617.76 m,水压线标高h2:776.80 m),其工作压力值为:1.59 MPa;试验压力为2.09 MPa。当BG0+014.09 试验压力达到2.09 MPa时,BG0+703.104 处管道压力应为:2.09-0.88=1.21 MPa;BG1+560.46 处管道压力应为:2.09-1.44=0.65 MPa。

考虑最不利情况,BG0+703.104 处管道试验压力确定为:1.21 MPa;BG1+560.46 处管道试验压力确定为:0.65 MPa。

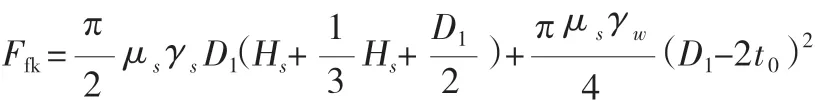

2.3 堵板设计

管道水压试验堵板形式主要有:嵌入式、法兰式、焊接式以及椭圆封头。本工程堵板设计在确保安全的前提下,合理采用堵板形式,以有效控制堵板厚度,最终堵板采用井字筋焊接式堵板,堵板钢材采用Q235 B(B 类),加强筋形式见图1。

图1 堵板加筋平面示意图

2.3.1堵板厚度计算

参考《钢制化工容器强度计算规定》(HG/T 20582-2011)中带加强筋圆形平板盖设计和计算规定,堵板厚度计算公式如下:

式中: 为平板盖厚度,mm;d为当量圆直径,mm,取300 mm;P为堵板承受压力(试验压力);[σ]t为堵板材料许用应力,Q235 B 许用应力113 MPa;C为厚度附加量,mm,为钢板厚度负偏差(B 类取值0.3 mm)与腐蚀裕量(本项目暂不考虑)之和。

(1)隧洞进口段BG0+703.104 处水压试验堵板厚度计算如下:

(2)隧洞进口段BG1+560.46 处水压试验堵板厚度计算如下:

2.3.2堵板加强筋板计算

本工程筋板采用矩形截面,筋板采用Q235B 板材,其厚度与高度比为1∶5,加筋数量为10,筋板与平板盖堵板之间采用双面间断的角缝焊接方式。假设作用于堵板上的荷载有筋板承受其一半时,筋板具体规格计算公式如下:

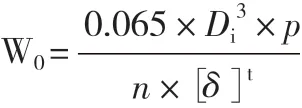

式中:1为加强筋板厚度,mm;W0为加强筋板抗弯截面模数。

式中:Di为与圆平板盖相连接的道道内直径,mm,本工程取值1600 mm;p为堵板承受压力,MPa;n为加强筋板数量,本工程取值10;[ ]t为堵板材料许用应力,Q235 B 许用应力113 MPa。

(1)隧洞进口段BG0+703.104 处水压试验堵板加强筋板厚度计算如下:故本工程此位置堵板加强筋板厚度取值为42 mm,高度210 mm。

(2)隧洞进口段BG1+560.46 处水压试验堵板加强筋板厚度计算如下:故本工程此位置堵板加强筋板厚度取值为34 mm,高度170 mm。

2.4 后背设计

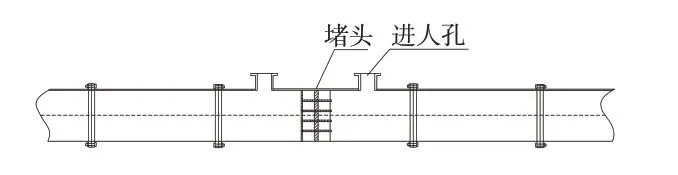

1)隧洞进口段BG0+703.104 位置以上游已安装回填的管道段为靠背。靠背示意图见图2。

图2 靠背示意图

参考《给水排水工程埋地钢管管道结构设计规程》(CECS 141-2002)和《给水排水工程埋地铸铁管管道结构设计规程》(CECS 142-2002)规范要求,已安装回填管道单位长度摩擦力标准值公式为:

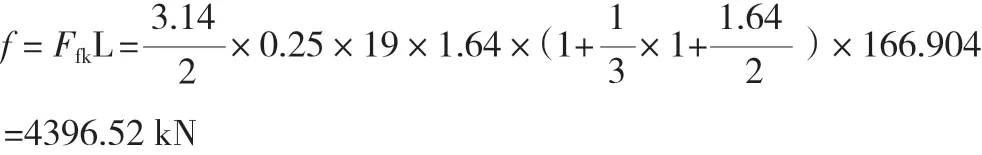

式中:Ffk为管道单位长度摩擦力标准值(kN/m);s为钢管管道与土壤间摩擦系数,应根据试验确定;当缺乏试验资料,可采用0.25~0.4,本项目取值0.25。γs为回填土重度(kN/m3),本项目取值19 kN/m3;D1为管道外壁直径(m) ,本项目取值1.64 m;Hs为管顶覆土厚度(m),本工程平均覆土厚度为1m;γw为管道内水重度(kN/m3),本项目取值10 kN/m3;t0为管壁计算厚度,本项目取值20 mm。

隧洞进口段中BG0+703.104~BG1+560.46 段水压试验过程中已安装回填(管顶以上50 cm)的管道BG0+000~BG0+703.104段并未充水,且BG0+536.20~BG0+703.104 段管道敷设方向一致(设计比降1%,摩擦力计算过程中忽略不计),则利用该段作为下游水压试验后背的管道有效长度为166.904 m 时,且不考虑管道内水对摩擦力的影响。

水压试验后背BG0+536.20~BG0+703.104 段管道摩擦力为:

水压试验后背承受的推力为:F推=Fs=P r2=2431.62 kN式中:Fs为试压管段管端承受的压力,kN;P为试验压力1.21 MPa;r为管道内径0.8 m。

经过核算f≥1.5F推(埋地钢管管道抗滑稳定性抗力系数取1.5),即:4396.52 kN ≥3647.43 kN。

故:利用已安装回填(管顶以上50 cm)的管道BG0+536.20~BG0+703.104 段作为BG0+703.104~BG1+560.46 段管道水压试验BG0+703.104 桩号处后背方案可行。

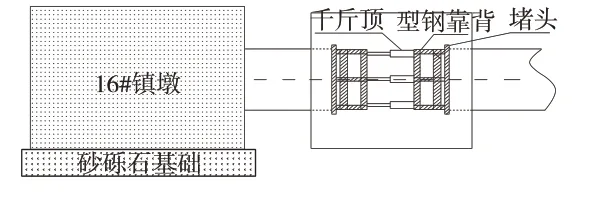

2)隧洞进口段BG1+560.46 位置以临近镇墩为靠背。靠背示意图见图3。

图3 靠背示意图

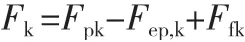

参考《给水排水工程埋地铸铁管管道结构设计规程》(CECS 142-2002)规范,当采用重力式支墩抗推力时,支墩抗推力标准值计算公式为:

式中:Fk为支墩抗推力标准值,kN;Fpk为作用在支墩抗推力一侧的被动土压力标准值的合力,kN;Fep,k为作用在支墩迎推力一侧的主动土压力标准值的合力,kN;Ffk为支墩底部滑动平面上的摩擦力标准值,kN/m,Ffk=ΣG×Fc。

隧洞进口段中BG0+703.104~BG1+560.46 段水压试验计划16#镇墩后背暂不进行周边回填,故在计算镇墩抗推力时,不考虑主、被动土压力对抗推力的影响。

根据镇墩设计图纸计算,16#镇墩C20 混凝土总量为547.92 m3,钢筋总重4.5 t。经简化后,水压试验后背16#镇墩抗推力公式为:

式中:ρ为混凝土密度,C20 混凝土密度取2400 kg/m3;V为镇墩体积,m3,镇墩体积为547.92 m3;m1为钢筋重量,t,镇墩钢筋重量4500 kg;fc为镇墩底部与砂砾石基础间的摩擦系数,应根据试验确定,当缺乏试验资料时,可按现行国家标准《建筑地基基础设计规范》(GB 50007-2011)的规定确定,本工程取值0.4。

16#镇墩抗推力为:Fk= (2400×547.92+4500)×10×0.4=5278.03 kN

水压试验BG1+560.46 桩号位置后背应承受的推力为:F推=Fs=P r2=1306.26 kN

经过核算Fk>1.5F推(镇墩抗滑稳定性抗力系数取1.5),即:5278.03 kN>1959.36 kN。故:利用临近未进行周边回填的16# 镇墩作为BG0+703.104~BG1+560.46 段管道水压试验BG1+560.46 桩号处后背方案可行。

2.5 进水管路排气孔及排水孔的设计

1)管道注水应从试压管段相对较低处缓慢注入,因此进水管设置在BG0+703.104 桩号处,进水管采用DN100 无缝钢管,可与试压泵连接。

2)排气孔应设置在试压管段上游管顶和管中段高点位置,该段排气孔设置在3-7#空气阀井和BG1+560.46 桩号处堵板位置,排气孔由DN50 无缝钢管加装3.0 MPa 阀门制作而成。

3)管道试压水排放优先考虑分段自流排放,该段排水孔设置在该段管路3-3#泄水阀井和BG0+703.104 桩号处堵板位置,排水管采用DN100 无缝钢管加装3MPa DN100 球阀制作而成,以便于控制排水量。

2.6 设备选型

该段水压试验加压采用多级加压泵,其型号为D25-30,功率为22 kW,注水量为25 m3/h;压力表选用弹簧压力计,精度为0.25 级,量程为4 MPa,满足规范要求。

3 预试验阶段

试验管段在注满水后,在不大于工作压力条件下,按规范要求进行浸泡,浸泡时间大于24 h,浸泡结束后,进入预试验阶段。预试验主要目的是在试验压力下检查管道接口、配件等位置有无漏水、损坏现象。预试验阶段管道加压采用分级加压,根据压力表规格型号,每级加压值取0.2 MPa,每升压一级稳压10 分钟,检查有管道无渗漏、损坏现象,后背、支墩、堵板有无异常;若在升压过程中出现弹簧压力计表针摆动、不稳,且升压较慢时,应采取排气措施。试验管段水压分级升至试验压力稳压30 分钟,期间如有压力下降可注水补压,但压力不得高于试验压力。

4 主试验阶段

压力管道水压试验分为预试验和主试验阶段,试验合格判定依据分为允许压力降值和允许渗水量值。

当选用允许压力降值作为判定标准时,在试验管段预试验注水补压结束,稳定15 min;当15 min 后压力下降小于等于规范允许压力降数值(允许压力降数值见表2),再将试验压力将至工作压力并保持恒压30 min,进行外观检查。

表2 压力管道水压实验的允许压力降 单位:MPa

当选用允许渗水量值作为判定标准时,在试验管段预试验压力升至试验压力后开始计时,每当压力下降,应及时向管道内补水,但最大压力降不得大于0.03 MPa,保持管道试验压力恒定,恒压延续时间不得少于2 h,并计量恒压时间内补入试验管段内的水量。实际渗水量(W为恒压时间内补入管道的水量,T为从开始计时至保持恒压结束的时间,L为试验管道长度),经计算实际渗水量应小于等于允许渗水量。

表3 压力管道水压试验的允许渗水量

球墨铸铁管管道内径Di≥1400 时,管道水压试验允许渗水量g=0.1Di,本工程球墨铸铁管管道内径Di=1600,即:允许渗水量q=4 L/(min·km)。

5 试验结果判定

压力管道水压试验合格判定依据分为允许压力降值和允许渗水量值,若设计无要求时,可根据工程实际情况,选用其中一项指标作为试验合格的最终判定依据。本工程选用允许压力降值作为水压试验合格判定指标,经试验BG0+703.104~BG1+560.46 段球墨铸铁管试验压力降为0 MPa,小于允许压力降值0.03,故该段管道水压试验合格。