乘用车车顶压机及其夹具的设计与研发

2022-08-31徐浩孙伟东吴刚

徐浩,孙伟东,吴刚

上海机动车检测认证技术研究中心有限公司,上海 201805

0 引言

随着中国汽车产业的不断发展,汽车的安全性更是成为当下的热门话题,而乘用车顶部抗压强度试验就是汽车安全试验体系中的重要一环,该试验的目的在于检测当汽车遭受到侧翻以及翻滚时车体对前排乘员的保护能力,具体指标就体现于车体在某一特殊工况下车顶所能承受压力与位移的关系。

该类型试验最早是由美国高速公路安全管理局(national highway traffic safety administration,NHTSA)提出,经历多年标准变更,自2009年开始正式实施现行标准FMVSS216a。另一方面,在国内乘用车车顶强度属于强制性法规试验,法规号为GB 26134—2010,现行的国内法规参考标准FMVSS216。除此之外,在国内外也有相应的第三方检测机构的汽车安全评价体系中也包含车顶强度试验,例如美国公路安全保险协会(insurance institute for highway safety,IIHS)与中国保险汽车安全指数(C-IASI)。

综合以上各种法规以及评价体系,再加上试验对象是汽车不规则的车体,需要开发专门的乘用车车顶压机来满足该试验要求。

1 机械结构设计

1.1 乘用车车顶压机及夹具的结构设计

综合所有标准与评价体系,对乘用车车顶压机及其夹具提出以下技术方案。

(1)在所有相关试验标准中,压机压板的尺寸以及角度都是一样的,如图1所示,压机压板的长宽为1 829 mm×762 mm,与汽车纵向与横向平面的夹角分别为25°±5°。其中虽然现行GB 26134标准中,对于中心对称的车体,主副驾两侧选择一侧进行试验即可,但在FMVSS216a中主副驾两侧都需进行试验,所以压机压头与横向平面必须有±5°的调节功能来满足主副驾两侧的加载功能,而25°的倾角考虑到整体结构的刚性,可以做出固定角度。

图1 压机压板尺寸及角度

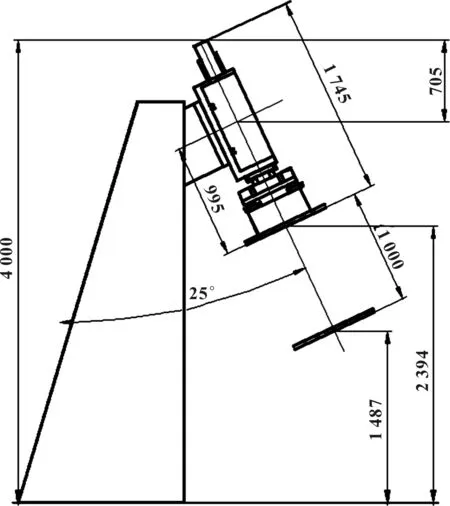

(2)在所有标准以及评价体系中,压机压板的最大位移均为127 mm,但考虑到不同车辆的车体高度都不相同,所以必须确定液压缸的行程以及压机底座的高度,如图2所示。为了使压机的体积尽可能的小,以满足一些小试验场地的环境,在保证整体高度4 m、底座长宽1.3 m×1.8 m、液压缸行程1 100 mm的条件下,压板最低与最高分别为1 487 mm与2 394 mm,经过调研,乘用车白车身车体高度通常为1 100~2 000 mm,加上300~600 mm的可调白车身固定夹具,可满足大部分试验要求。

图2 压机整体尺寸示意

(3)整个压机的结构分为压机底座与压头两部分。压机底座部分后方需要有台阶设计,以保证人员维修以及更换压头角度;压头部分设计为在液压缸两侧安装两根导向来保护液压缸。在压机底座与压头上都开有±5°的定位孔,使得压头可以在压机底座上进行定位旋转。

(4)在进行该试验时,由于需将整车完全抬离地面,所以需要制作整车的专用夹具,考虑到传统燃油车车底两侧基本都有裙边而新能源车则是一整块厚度不定的底座,所以设计宽度可调的夹具。车体夹具如图3所示,一边角钢有螺纹孔,而另一边角钢通孔,通过螺栓将车辆裙边或其他形式底部夹紧连接,保证车辆在整个试验中保持固定状态。

图3 车体夹具

1.2 乘用车车顶压机的有限元分析

使用SolidWorks Simulation进行有限元分析,分别对压机底座以及压头油缸固定座进行静应力分析。

静应力分析如图4所示。由图4a可以看到,将压机底座下安装平面设置为固定平面,对油缸固定座以及压机底座转动连接处施加向上的160 kN应力载荷,压机底座最小安全系数为6.496 2;由图4b可以看到,将液压缸固定处设备为固定平面,在中间孔处施加向下的160 kN均布载荷,油缸固定座最小安全系数为5.931 2。有限元分析结果表明在最大承受160 kN的情况下,压机整体结构稳定。

图4 静应力分析

2 电液控制系统及上位机设计

2.1 电液伺服控制系统设计

电液伺服控制系统采用国产DMC-340控制器作为主控单元,由主控单元实时采集压机力值以及位移传感器信号,同时通过伺服电磁阀控制液压缸,通过继电器控制液压站。上位机与控制器相互连接,可以控制执行液压站与液压缸的操作,同时将控制器读取的传感器模拟量信号采集到上位机中。

控制系统示意如图5所示。DMC-340控制器内置拥有1个模拟量输入输出采集卡,可以实时采集压机力值信号,采用4个50 kN的力传感器,通过接线盒汇成1路输入控制器;控制器内置1个位移计数接口,选用1 500 mm的拉线式位移编码器;控制器内置高速控制卡,该控制卡支持位移与力值两种闭环控制,支持PID自整定功能,控制液压缸伺服比例控制阀;内置2套数字量输入输出接口,可控制液压站启停。

图5 控制系统示意

液压系统方面,液压站由30 L/min日本Nachi液压泵、YUKEN电磁阀和溢流阀,以及我国台湾波英特油冷却器与蓄能器组成。选用MOOG比例伺服阀和行程1 100 mm、缸径150 mm以及杆径80 mm的液压缸,经计算,满足最大速度13 mm/s、最大力值160 kN的要求。

2.2 上位机系统设计

选用国产TesXpart Ⅱ组态软件,该组态软件拥有特定为液压机所设计的通用试验可编辑模块,模块内具有手动控制和自动控制功能,具有极限保护功能;可自行设计非标压机标定程序,具有位移以及力值两种控制的PID调节模块,可以大大节省上位机的开发时间,如图6所示。

图6 乘用车车顶压机人机界面

在手动操作界面中,可以手动开启或关闭油泵,设置液压缸的手动移动速度,系统默认在手动模式下采用的是位移控制模式,界面中可以实时显示当前的位移值以及力值,都具有清零的功能,正式试验开始前必须清零。每次试验都需在样品中输入样品编号才能开始试验。

在自动控制界面中可以设置试验程序,通过下方添加指令添加试验程序,每一个指令都可以选择指令类型、控制通道、速度、目标通道、目标值以及限制值。指令类型中可选择定位移动、延时或保持、循环开始、循环结束、提示信息以及试验暂停等功能,除了强制性标准之外,可以满足各种企业标准的需求;在控制通道中可以选择每一个指令是位移控制还是力值控制,大多数标准采用的目标控制通道都是位移控制;在目标通道中可选择是目标位移还是目标载荷,对于不同的标准,目标通道往往不同,如果是127 mm全行程试验,目标通道即为位移,如果是对施加载荷有要求,目标通道则要选择载荷;每一步骤都要进行限制值的设定,限制值是根据目标通道来选定的,可以有效防止意外事件的发生。

试验后点击生成报告可以自动生成Word版报告,具体数据会以Excel的形式自动存储在上位机中。

3 系统运行

图7为某白车身车顶强度试验,在整个过程中系统及机械结构运行稳定,无任何异常。

图7 某白车身车顶强度试验

4 结束语

本文首先对国内外强制性以及企业标准进行了研究,总结了不同标准中对乘用车车顶压机的所有技术要求,研制出一种可实现压头角度可调的乘用车顶压设备,配以乘用车通用安装夹具,能实现传统燃油汽车以及新能源汽车的乘用车的装夹,能连续完成乘用车主副驾两侧的车顶强度试验。该设备控制系统支持位移和力两种控制模式,且可自由编辑试验程序,满足了强制性法规以及客户研发试验特别需求;机械结构方面采用压头与底座分体式设计,经过CAE分析表面该结构拥有可承载能力大、机械稳定性高等特点;上位机人机界面可实时显示试验过程中的数据数值以及曲线,并拥有数据库保存功能。目前,该设备已完成多个样车的顶部抗压研发试验,得到了整车厂商的一致认可。