基于自仿射接触点的结合面法向接触刚度模型

2022-08-18姚世生张学良温淑花

姚世生,张学良,温淑花,张 伟

(太原科技大学 机械工程学院,太原 030024)

机床在工作过程中,会有各种误差产生。其中,几何误差是由于各零部件发生变形,进而导致刀具与加工零件产生位置偏差。要想减小这种偏差,就得提高机床结构整体刚度。组成机床的各部件、各组件之间的接触面也称结合面,研究表明结合面引起的变形量占机床总变形的85%~90%[1].因此,对结合面接触刚度的研究就显得尤为重要。

近年来结合面法向接触刚度成为国内外学者研究的热点。Majumdar 等[2]提出了MB模型,可以用分形参数唯一的表征粗糙表面,进而研究了表面的接触特性。张学良等[3]基于MB模型和Hertz接触理论,提出了结合面法向接触刚度分形模型。Jiang[4]等运用改进的W-M函数建立了结合面法向接触刚度模型,分析了结合面参数对接触刚度的影响。在此基础上,兰国生等[5]考虑了域扩展因子的影响,提出了一种改进模型。杨红平等[6]研究了结合面法向接触刚度与法向载荷在不同的材料特性下之间的关系。田红亮等[7]依据粗糙表面的各向异性特征,结合分形理论,分析了结合面微凸体的变形特点,建立了固定结合面法向接触刚度模型。李小彭等[8]分析了摩擦因素对法向接触刚度的影响。王润琼等[9]基于微凸体相互作用和域扩展因子的影响,建立了结合面法向接触刚度模型。李玲等[10]建立了考虑微凸体基底变形的结合面法向接触刚度模型。

以上接触模型都是用W-M函数模拟粗糙表面,用波长为l的单一余弦函数来描述接触点,即微凸体,进而根据微凸体的变形,应用粗糙表面与刚性平面接触面积分布函数,来探究结合面的接触刚度。根据分形理论,具有分形特征的表面,在被无限放大后,会有更多的细节显现出来。所以,粗糙表面上的接触点应该是由无数个余弦函数叠加而成。为了精确表达接触点的这一性质,周安安等[11]提出了自仿射接触点的概念。

综上,为了能够更准确地描述结合面法向接触刚度,本文在文献[11]的基础上应用自仿射接触点的性质,建立一种结合面法向接触刚度分形模型,仿真并分析了结合面分形参数等对法向接触刚度的影响。

1 结合面形貌特征与自仿射接触点及其表征

结合面接触本质上为两粗糙表面的接触,表面的微观形貌对分析结合面的接触状态起着决定性作用。因此,对于粗糙表面的描述则显得尤为重要。为了克服因仪器分辨率导致所测量表面表征参数不具有客观性和唯一性,Majumdar等[12]研究发现,采用W-M函数可以很好地模拟粗糙表面形貌特征。

W-M函数表达式为:

(1)

式中,D为分形维数,G为分形粗糙度,γ为粗糙表面特征频率。

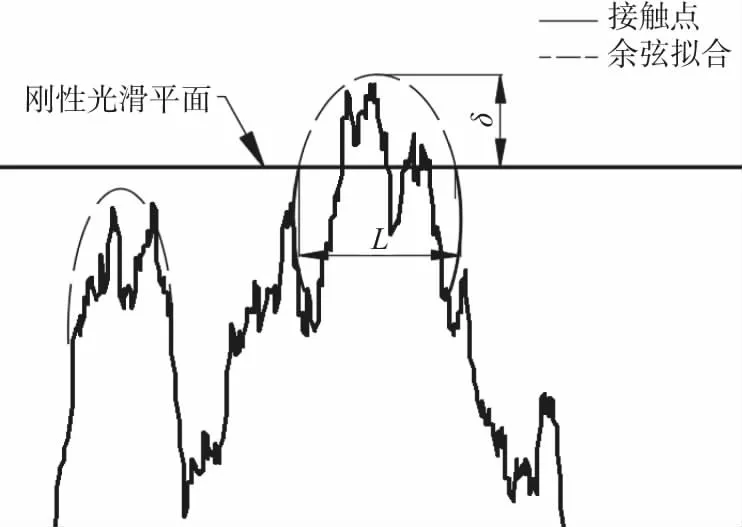

为了更加清晰地研究结合面接触特性,一般将其等效成刚性光滑平面与等效粗糙表面的接触。M-B模型在对接触面进行分析时,提出以下两点假设:(1)粗糙表面上单个微凸体可用其对应接触长度为L的单余弦函数进行描述;(2)忽略微凸体之间的相互作用。如图1所示,当刚性平面相对于等效粗糙表面产生δ位移时,MB模型并没有考虑接触过程中微凸体的动态变化,只是将接触末态时接触长度为l的微凸体用余弦函数拟合。即MB模型只考虑了微凸体的初态和末态,假设微凸体完全变形而忽略微凸体接触状态的变化,势必造成计算结果的不准确。

图1 刚性平面与粗糙表面接触Fig.1 Rigid plane in contact with rough surface

由式(1)可知,W-M函数所描述的粗糙表面是由多个余弦函数叠加而成,用单个余弦函数描述接触点显然不合适[11]。文献[11]提出用自仿射接触点来代替微凸体。即自仿射接触点是由多个单余弦函数叠加而成,具有统计自仿射特性,随着接触状态而变化的动态接触点(包含了微凸体之间的相互作用)。所以,用这一动态自仿射接触点描述结合面接触行为将更加准确。

如图1所示,接触点是由多个余弦函数叠加而成,而单个接触线的形状则和余弦函数较相似,则接触长度为l的接触点可用余弦函数表示为[11]。

(2)

需要说明的是,公式(2)中的G与公式(1)中的G单位不同,为m1/2.

接触长度与接触面积之间的关系为[2]:

l=a1/2

(3)

则接触点的曲率半径可以表示为:

(4)

微观接触点的受力分析可以类比宏观接触理论,依据Hertz弹性理论,弹性接触点的法向接触载荷fe与实际接触面积a分别为:

(5)

a=πRδ

(6)

将式(4)、(6)代入式(5)可得法向载荷与接触面积的关系为[11]:

(7)

塑性接触点的法向接触载荷为[3]:

fp=Ha

(8)

式中,H为较软材料硬度;H=2.8σy,σy为较软材料屈服强。

由于组成结合面的接触点尺度大小有所差别,当刚性平面处于某一法向位置时,这些接触点有的发生弹性变形,有的则可能发生塑性变形。塑性流动导致变形无法恢复,因此,表征材料恢复能力的刚度由弹性变形接触点所贡献。

由式(5)、(6)得单个弹性接触点的刚度为:

(9)

2 基于自仿射接触点的结合面法向接触刚度模型

结合面接触点的分布密度函数为[11]:

(10)

式中,al为最大微接触区域面积。

接触点临界变形量为[13]:

(11)

其中,K为硬度系数,K=0.454+0.41ν,ν为较软材料泊松比。

当δ=δc时,相应的接触面积即为临界接触面积,表示为:

(12)

(13)

则当al>ac时,结合面实际接触面积为:

(14)

结合面法向接触载荷为[11]:

(15)

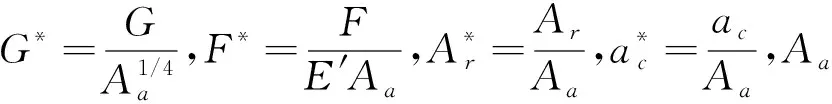

为确保所得公式的通用性,将式(15)无量纲化得:

(16)

联立式(9)、(10)可得结合面法向接触刚度为:

(17)

将式(17)无量纲化得:

(18)

3 结合面法向接触刚度模型的仿真及分析

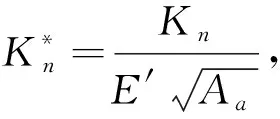

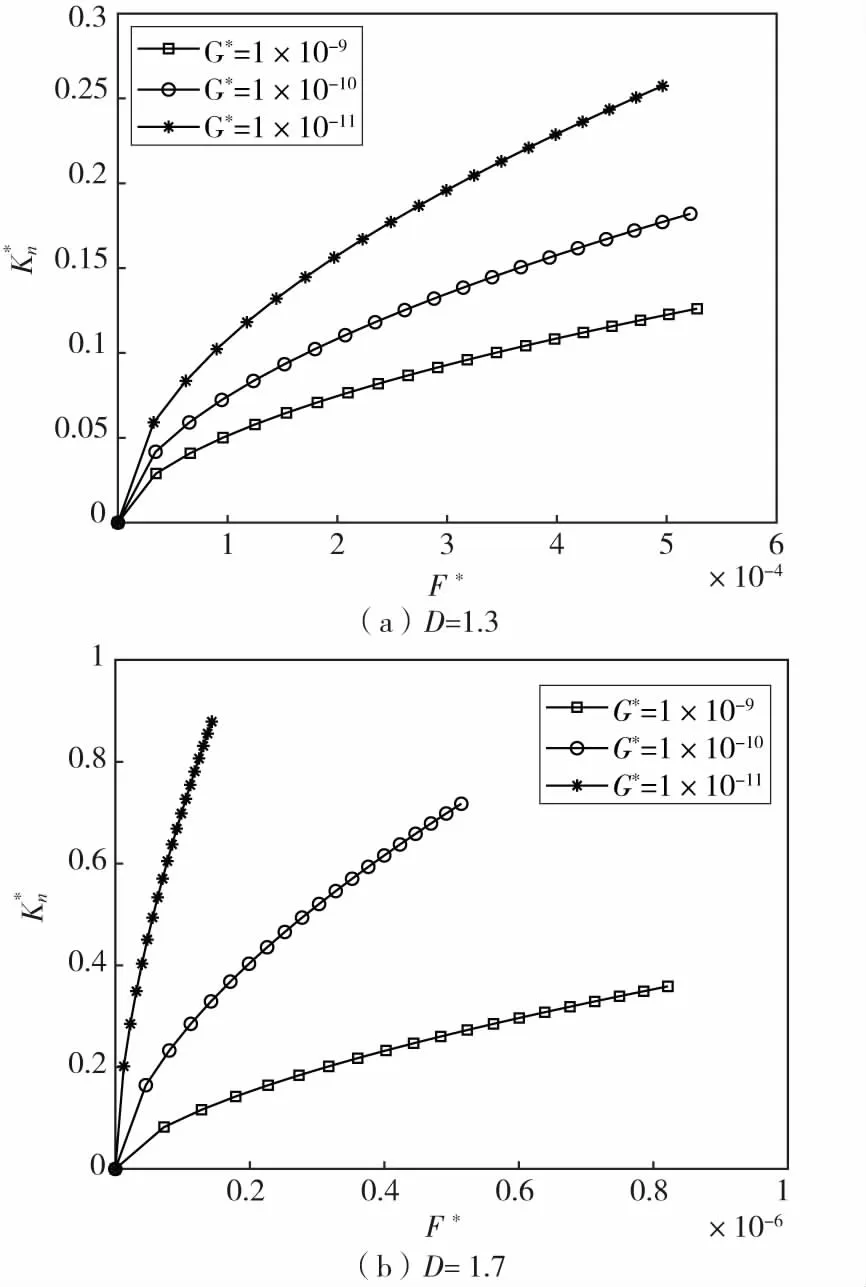

一般工程中φ取0.7~1.5[14],故本文取φ=1.0,分形维数D取1.1~1.9,分形粗糙度G*分别取10-9,10-10和10-11.其中,图2为表面分形维数对无量纲法向接触刚度的影响曲线。图3为分形粗糙度影响下的结合面无量纲法向接触刚度的变化趋势图。

图2 D对K*n的影响(G*=10-10,φ=1.0)Fig.2 The influence curves of D with

图3 G*对K*n的影响(φ=1.0 )Fig.3 The influence curves of G* with (φ=1.0 )

仿真结果分析如下:

(1)由图2可知,在分形维数D=1.1~1.9时,无量纲法向接触刚度与无量纲法向载荷呈非线性关系。因为结合面在法向载荷作用下,表面上在产生新接触点的同时,原有接触点也会产生融合,组成更大的接触点,进而使接触面积增大,结合面抵抗弹性变形的能力增强,即接触刚度增大。文献[4]中的实验结果趋势也验证了本文模型的正确性。

4 结论

(1)基于接触力学理论和分形理论,应用自仿射接触点的性质,建立了结合面法向接触刚度分形模型。

(2)通过表面的实际接触面积可构建出结合面法向接触刚度与法向接触载荷之间的函数关系,且二者之间呈现出较强的非线性特性。

(3)在结合面材料参数确定的情况下,将结合面无量纲法向载荷即F*持续增大,会使结合面无量纲法向接触刚度也变大。同时,取表面分形维数D为1.1~1.9时,结合面无量纲法向接触刚度也呈现出增长趋势。相反,当表面分形粗糙度G*取值越大时,结合面法向接触刚度会呈现下降趋势。