渤海油田水平井防砂管柱打捞方案优化

2022-08-09陈立强王占领薛懿伟张启龙董潇琳

陈立强,王占领,薛懿伟,张启龙,王 赞,董潇琳

(1. 中海油能源发展股份有限公司工程技术分公司,天津 300459;2. 中海石油(中国)有限公司天津分公司,天津 300459)

近年来,随着渤海油田的深入开发,部分井由于底水锥进或生产制度调整,如在生产过程中通过扩油嘴或者大泵提液造成局部流速增加,从而导致筛管局部破损,进而导致出砂,甚至关停[1-3]。这类出砂井反复出砂,冲砂后仍低效生产,无法达到预期配产[4-5]。面对这类低效井占用海上平台有限的槽口资源而无法贡献产能的问题,急需开展研究,盘活此类低效井,从而充分利用海上平台槽口,实现老油田稳产。

针对如何有效治理水平井筛管破损的问题,渤海油田开展了现场试验,常规措施无法从根本上解决出砂问题,且各种措施均存在一定限制,无法适应海上平台相对陆地油田修井日费高的难题。同层侧钻技术只需打捞少量筛管至上层套管鞋下,从套管鞋下重新侧钻水平段,重新进行合理的防砂完井[6-11],费用适中,近年来在渤海油田得以应用。

本文针对同层侧钻方案打捞部分防砂筛管的工艺措施开展研究,综合考虑作业难度、工期可控性、作业成本,制定出最优筛管打捞方案。

1 前期水平井防砂管柱打捞低效原因分析

1.1 渤海前期水平井防砂管柱打捞作业概述

秦皇岛32-6油田A井井身结构为:表层φ406.4 mm下φ339.7 mm套管至500 m,二开φ311.2 mm钻进至着陆点,下φ244.5 mm套管至2 592 m,三开水平段φ215.9 mm钻进至完钻井深2 752 m,防砂管柱顶部封隔器位于φ244.5 mm套管鞋以上42 m处,即2 550 m。水平井同层侧钻需要在φ244.5 mm套管鞋下预留20~30 m的空间,需要打捞的防砂管柱为从顶部封隔器至φ244.5 mm套管鞋下20~30 m处,总长60~70 m。

A井φ215.9 mm水平裸眼段完井采用φ177.8 mm优质筛管防砂,现需打捞防砂管柱后进行侧钻。同层侧钻方案基本工艺流程为:(1)起原井生产管柱,冲砂至井内干净;(2)通井,切割筛管、盲管,打捞顶部封隔器与筛管;(3)注目的层水泥塞,候凝结束后探水泥塞面、试压;(4)重新侧钻出新水平段,之后再进行相应的防砂完井等措施。同层侧钻方案的难点及关键点在于第二步,即切割筛管、盲管,打捞顶部封隔器与筛管。

A井防砂筛管打捞方案按照传统的分段切割打捞,分成两段,第一段为顶部封隔器至套管鞋以上1~3 m处,第二段为套管鞋以上1~3 m处至套管鞋以下30 m处。A井实际施工过程见表1,起原井内生产管柱,通井冲砂,切割并捞出第一段管柱都很顺利,但第二段管柱打捞遇阻,先后共进行了六次打捞,耗时146 h,均无法捞获落鱼,最终采取了磨铣的方式,磨铣及清洁井眼耗时105 h,最终完成作业。该井防砂筛管打捞总共耗时16.5天,效率较低,同时考虑海上平台作业日费较高,如此高成本的打捞作业是难以接受的,因此,继续开展防砂筛管打捞方案精细化设计研究。

表1 秦皇岛32-6油田A井防砂筛管打捞作业流程Table 1 Fishing process of sand control string of Well A in QHD32-6 Oilfield

1.2 渤海前期水平井防砂管柱打捞低效原因分析

A井水平段裸眼段为φ215.9 mm,下入φ177.8 mm优质筛管防砂,间隙较小。经分析,该井防砂管柱打捞存在以下难点:(1)由于水平井着陆造斜段和水平段摩阻较大,打捞钻具的上提力及扭矩无法有效传递到水平防砂筛管上;(2)需要打捞的防砂管柱为从顶部封隔器至φ244.5 mm套管鞋下25 m处,总长70 m左右,且管柱居中度较差,增加了套铣及打捞的难度;(3)该井φ215.9 mm的水平井多采用φ177.8 mm的防砂管柱,其与水平段井眼的间隙较小,常用的套铣管外径为206.4 mm,内径为187 mm,引入落鱼难度较大,而且套铣出来的钻屑在较小的环空内很难上返,导致打捞挂卡[12-16]。

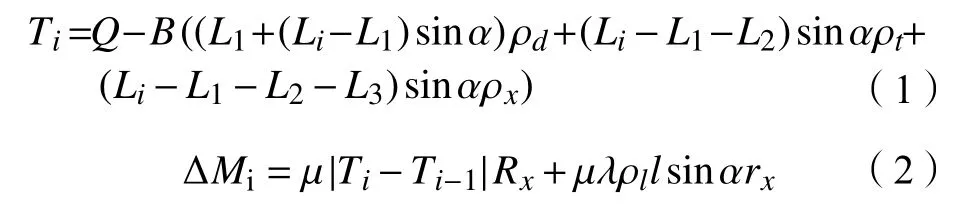

为分析套铣作业过程中管柱扭矩及轴向拉力传递到套铣桶上的效率,将管柱组合进行分段Li,对管柱扭矩及轴向拉力损失进行分段计算分析。

式中:rx、Rx分别为套铣桶外径及内径,mm;λ为由落鱼狗腿度决定的接触面积百分比,无量纲;ρl、ρd、ρt、ρx分别为筛管、钻杆、钻铤、套铣桶的线密度,kg/m;l为套铣桶内的落鱼长度,mm;B为浮力系数,B=1-ρ钻井液/ρ铁,无量纲;L1、L2、L3分别为直井段钻杆长度、斜井段钻杆长度、钻铤长度,mm;Q为大钩载荷,kN;α为井斜角,°;Ti、ΔMi为套铣桶某个截面处的轴向拉力及损失的扭矩;μ为管柱与井壁之间的摩擦系数,无量纲。

以A井为例,根据式(1)、式(2)对打捞钻具扭矩的传递效率进行计算分析(图1)。曲线1表示:若钻具底部套铣筒需要对落鱼施加3 kN·m的扭矩,则需要井口传递16 kN·m的扭矩,由此可以看出损失了13 kN·m,即损失了81.25%;同理,曲线2表示传递到井底5 kN·m扭矩时损失了72.22%;曲线3表示传递到井底8 kN·m的扭矩时损失了61.90%。通过计算分析可以看出,对A井防砂管柱打捞过程中,由于水平井着陆造斜段和水平段摩阻较大,打捞钻具的上提力及扭矩无法有效传递到水平防砂筛管上。另外,A井φ215.9 mm的水平井采用φ177.8 mm的防砂管柱,其与水平段井眼的间隙只有19 mm,引入落鱼难度非常大,套铣扭矩大,而且套铣出来的钻屑在较小的环空内上返困难,导致打捞挂卡,防砂管柱打捞失败。

图1 扭矩传递效率分析Fig. 1 Analysis of torque transmission efficiency

经过分析,该井后期采用磨铣的作业方式,磨铣作业扭矩减小为27 kN·m,降低10%。磨铣长度67 m,耗时23 h,磨铣速度平均2.9 m/h。该段防砂管柱采用切割打捞方式共耗时146 h,采用磨铣方式共耗时105 h,节约41 h,提效28.1%。分析认为,针对防砂管柱与井壁间隙较小的井,打捞钻具的上提力及扭矩无法有效传递到水平防砂筛管上,且防砂管柱与井眼环空太小,不适合采用多段切割、套铣打捞的作业方式,磨铣的作业方式更适合该类井。

2 水平井防砂管柱打捞方案优化设计与实践

2.1 防砂管柱打捞方案精细化设计

针对以上难点,渤海油田开展了水平井防砂管柱打捞方案研究,对于待打捞防砂管柱较长、环空间隙较大的井,形成了分段切割、打捞的方法,对于环空间隙较小的井,形成了切割打捞配合磨铣的方法。

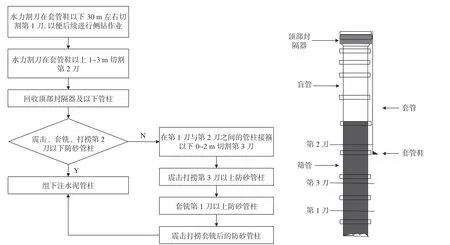

所谓分段切割、套铣、分段打捞方法(图2),其基本流程为:首先下入水力内割刀至套管鞋以下30 m切割第一刀,更换水力割刀,再次下入切割套管鞋以上1~3 m处,之后下入专用回收工具,回收顶部封隔器至第二刀之间的管柱。再尝试打捞第二刀与第一刀之间的管柱,如果打捞成功,则为同层侧钻留足了30 m的空间,接下来注水泥封固水平段,准备侧钻即可。如果无法打捞第二刀与第一刀之间的管柱,则需把该段防砂管柱再进行一次切割,即在第一刀和第二刀之间切割第三刀,切割成小段,以便于打捞。这种方法,如果顺利,直接打捞第一刀和第二刀之间管柱,其流程为:切割→回收(1~2趟)→打捞,起下钻共计3~4趟;如果无法顺利打捞第一刀和第二刀之间管柱,起流程为:切割→回收(1~2趟)→打捞失败→切割→打捞→套铣→打捞,起下钻共计7~8趟。

图2 多段切割打捞方案流程图Fig. 2 Flow chart of multi-segment cutting and fishing scheme

渤海油田一些井生产年限较长,出砂较为严重,筛管破损较为严重,防砂筛管切割打捞成功率不高,大直径防砂管柱应用越来越多,防砂管柱与水平段井眼的环空间隙较小,套铣困难。针对这种情况,渤海油田通过实践总结出了切割打捞配合磨铣的回收方案,虽然磨铣速度较慢,但相对切割多刀、多次起下钻来说,工期更加稳定可靠(图3)。其基本流程为:首先下入水力内割刀至套管鞋以上1~3 m处切割,之后下入专用回收工具,回收顶部封隔器至该切割处,然后磨铣切割点以下防砂管柱至套管鞋以下30 m左右,再组下井眼清洁钻具,利用强磁打捞铁屑,完成防砂管柱打捞。这种方法,其基本流程为:切割→回收(1~2趟)→磨铣→清洗(1~2趟),起下钻共计4~6趟。

图3 切割磨铣方案流程图Fig. 3 Flow chart of cutting and sleeve milling scheme

2.2 B井多段切割打捞案例分析

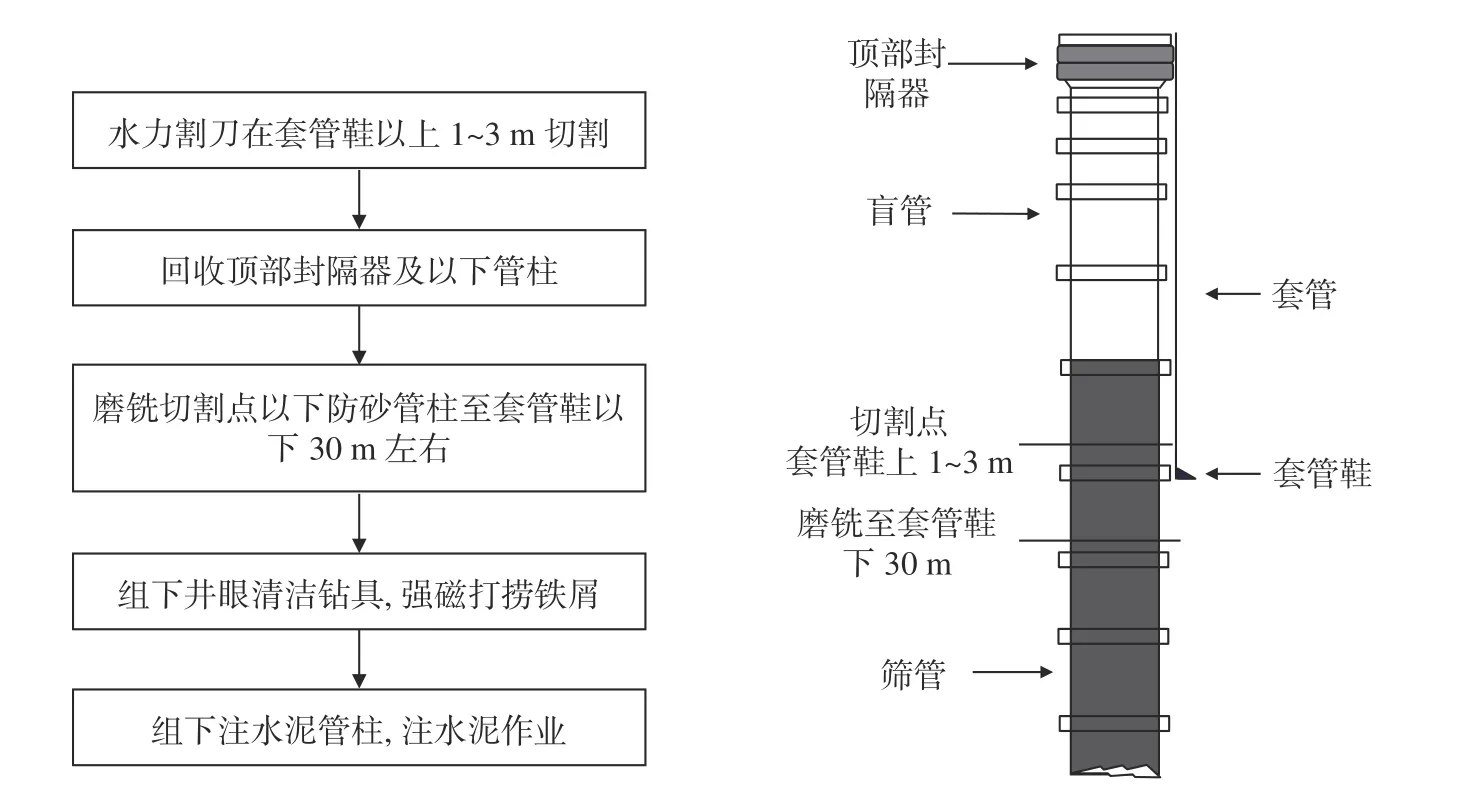

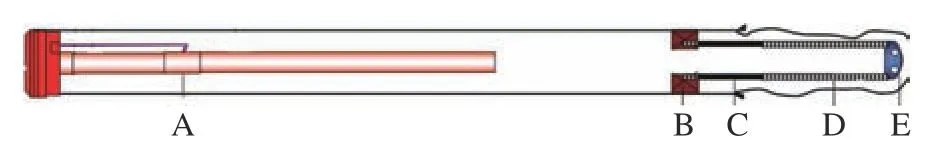

以秦皇岛32-6油田B井为例,水平裸眼段φ215.9 mm,下入φ139.7 mm优质筛管防砂,目前该井处于低产低效状态,井内生产管柱及防砂管柱见图4。

图4 秦皇岛32-6油田B井防砂管柱示意图Fig. 4 Schematic diagram of sand control string of Well B in QHD32-6 Oilfield

该井区剩余油潜力较大,为提高该井区储量动用程度,对B井进行同层侧钻,该井水平段裸眼段为φ215.9 mm,防砂管柱的尺寸为φ139.7 mm,环空间隙较大。因此,按照图2所示流程进行施工。(1)前期辅助工作,包括洗井、压井、拆采油树、安装井口防喷器;(2)下入专用工具打开井内防漏失阀;(3)组下水力割刀切割套管鞋以上1~3 m处;(4)组下专用回收工具,回收顶部封隔器至切割点处的管柱;(5)套铣第2刀以下防砂管柱,顺利打捞;(6)组下注水泥管柱,封固原井眼,完成同层侧钻井筒准备。该井防砂管柱打捞共耗时6.5天。经测算,对于B井这类防砂管柱打捞,采用多段切割打捞方案比切割磨铣方案节约工期2天左右,提效近25%,节约费用100余万元。

2.3 C井切割磨铣案例分析

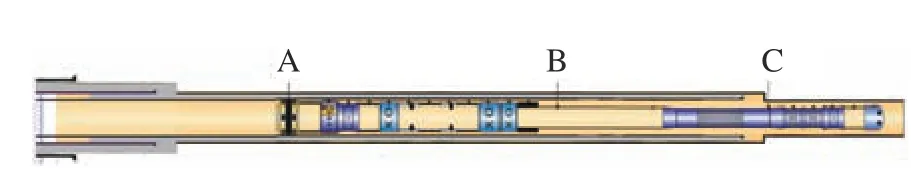

以渤海秦皇岛32-6油田C井为例,水平裸眼段φ215.9 mm,下入φ177.8 mm优质筛管防砂,投产3年后出砂被迫关停,下入临时管柱,目前井内生产管柱及防砂管柱见图5。

图5 秦皇岛32-6油田C井防砂管柱示意图Fig. 5 Schematic diagram of sand control string of Well C in QHD32-6 Oilfield

经前期修井作业分析,C井套铣、冲砂困难,且环空间隙较小,钻屑在较小的环空内上返困难,进一步增加了套铣、冲砂的难度,因此,推荐采用切割磨铣方案打捞防砂管柱,即采用图3的流程。(1)前期辅助工作,包括洗井、压井、拆采油树、安装井口防喷器;(2)组下水力割刀切割套管鞋以上1~3 m处;(3)组下专用回收工具,回收顶部封隔器至切割点处的管柱;(4)组下磨铣钻具,磨铣防砂管柱至管鞋以下约30 m处; (5)组下井筒清洁钻具,强磁打捞铁屑。需要注意的是,由于磨鞋磨铣套管会产生大量铁屑,强磁打捞铁屑需根据井眼清洁情况决定下入清洁管柱的趟数,一般采用两趟清洁管柱可以实现井眼清洁;(6)组下注水泥管柱,封固原井眼,完成同层侧钻井筒准备。该井防砂管柱打捞共耗时7.42天。经测算,对于C井这类防砂管柱打捞,采用切割磨铣方案比多段切割打捞方案节约工期2.6天左右,提效近30%,节约费用145余万元。

从生产角度考虑,大直径防砂管柱的表皮系数低,利于提高油气产能,同时成本相对低,且作业方式简单,因此大直径防砂管柱越来越多地应用于渤海油田。针对此类井,提出了切割打捞配合磨铣的方法,切割打捞顶部封隔器至管鞋以上1~3 m处,长度约50 m,然后磨铣至管鞋下30 m左右,相对分段切割打捞方法工期费用不确定性大的问题,这种方法比较稳妥,成功率较高。经统计近两年渤海秦皇岛油田应用切割打捞配合磨铣方法实施的井,平均磨铣长度为26.71 m,平均磨铣速度0.81 m/h,磨铣速度得到大幅提高,同时切割磨铣方法可以节约起下钻趟数,降低打捞成本,应用较为成熟。因此在渤海油田得以推广。

3 结论与建议

(1)渤海油田疏松砂岩发育,出砂导致水平井防砂管柱失效问题突出,同层侧钻技术目前是解决渤海油田水平井筛管破损问题的重要手段,防砂管柱打捞工艺的优选是影响同层侧钻方案工期费用的关键因素。

(2)通过对水平井防砂管柱打捞难点的分析,优选出不同防砂筛管长度和打捞间隙情况下的切割打捞方案:针对待打捞防砂管柱较长、并且与井眼环空间隙较大的井,建议采用分段切割、打捞的工艺;针对待打捞防砂管柱与井眼环空间隙较小的井,建议采用切割打捞配合磨铣的工艺。

(3)以秦皇岛32-6油田为例,针对不同防砂筛管长度和打捞间隙的井况进行方案优化,可有效提高打捞效率,实现防砂筛管打捞工期费用可控,随着渤海油田老龄化及同层侧钻井数的增加,该技术具有良好的推广应用价值。