喷砂工艺对铝合金薄壁件表面状态和结合力的影响

2022-08-06李春赵常益张子昌李婷马康智倪立勇曲栋杨震晓文波

李春,赵常益,张子昌,李婷,马康智,倪立勇,曲栋,杨震晓,文波

(航天材料及工艺研究所,北京 100076)

0 引言

喷砂工艺作为一种表面粗化处理技术,其工作原理是利用高压空气携带一定粒度的砂粒,高速喷射到工件表面,使工件表面的杂质及氧化皮去除,同时使工件表面粗化,一方面净化表面,另一方面提高基体与涂层的结合强度[1-3]。喷砂工艺已成为热喷涂涂层制备前处理的必要工序,也逐渐应用于结合力要求较高的有机涂层涂覆前处理工序[4-8]。

已经有大量的学者研究了喷砂工艺对基体表面粗糙度和涂层结合强度的影响。基体表面粗糙程度对涂层与基体的结合强度有很大的影响[9-11]。对于等离子喷涂涂层而言,表面粗糙度应该存在一个最佳范围,并不是表面粗糙度越大,涂层与基体的结合越好[9,12]。对于有机涂层而言,喷砂处理后试样粗糙度数值越大,水性涂装涂层附着力越高,耐腐蚀性能越好[13-15],橡胶层与铝合金基体的结合力则在一个较为合适的粗糙度值时具有最好的结合强度[16]。

也有部分学者研究了薄壁件表面喷砂过程中的变形规律和控制方法[17-25]。喷砂表面强化改变了内应力分布状况,使构件发生变形,但这种变形在自然时效后出现了回弹,通过热处理可以改善工件的变形情况[22]。此外,根据铝合金薄壁零件的形状预先制作一个与其结构相对应的仿形工装,抵在薄壁区背部,也可以有效降低薄壁件的形变量[17,20]。但以上方法存在的问题是工艺较为复杂,成本较高,且热处理对材料本身性能的影响较大,对工件尺寸的限制较为严格,延长了生产周期,因此不利于大规模应用。另外,热喷涂涂层和有机涂层会面临局部破坏的情形,需要对涂层进行修补,多次喷砂的影响尚且缺乏深刻认识。因此,本文对铝合金薄壁件不同喷砂工艺后表面状态、显微结构、变形情况以及涂层结合强度的变化进行了深入研究。

1 实验方法和材料

1.1 原料及喷砂设备

铝合金薄壁件选用6061 铝合金试片,尺寸为50 mm ×50 mm×2 mm。HXP-F 型循环式回收喷砂系统用于铝合金表面喷砂,喷砂压力为0.3~0.5 MPa。砂粒选用郑州白鸽集团棕刚玉砂,粒度有24 目和60 目两种规格。

1.2 显微性能表征

采用TIME3200 型表面粗糙度测试仪测试喷砂后试片的表面粗糙度。Leica 6M 型金相显微镜用于观测涂层的显微形貌,VHX-700FC 型体式显微镜用于观测喷砂后表面的3D 形貌。采用Zeiss G500 场发射扫描电镜观察喷砂后表面精细结构。

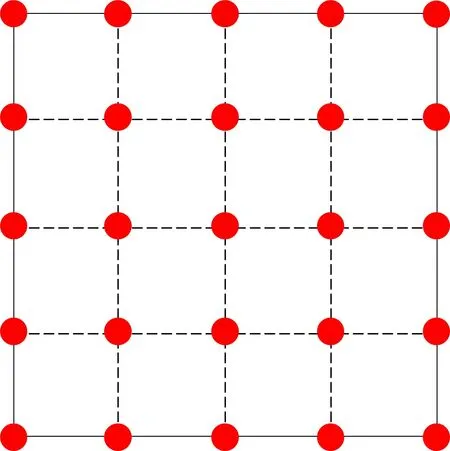

质量采用Sartorius BSA224S 分析天平测量,精度为0.1 mg。为了测量试片喷砂后的变形程度,将百分表(成量川牌百分表,量程0~10 mm,精度0.01 mm)垂直固定在已校准的金属平台上。如图1 所示,将一块平板平分为16 个方格,喷砂后朝上放置在金属平台上,测试25 个节点的高度。

图1 铝合金试片喷砂面测高选点示意图Fig. 1 Schematic diagram of selected points on sandblasting surface of Al-alloy for height measurement

研究了多次喷砂后铝合金薄壁件的状态变化,为了保证每次的喷砂效果一致,喷砂前在表面喷蓝色漆,待干燥后继续喷砂至无色漆残留,即完成一次喷砂。每次喷砂后记录试片的质量和厚度变化。

1.3 结合力测试

在Φ20 mm ×8 mm 的6061 铝合金试片上采用9M 等离子喷涂系统喷涂热障涂层。首先在铝合金试片上采用60 目棕刚玉砂喷砂1 次、5 次和15 次,喷砂压力为0.4 MPa,随后喷涂镍铬铝钇金属粘接层,喷涂功率为39 kW,涂层厚度为100~140 μm,最后喷涂YSZ 涂层,喷涂功率为42.5 kW,涂层厚度为200~250 μm。参照GB/T 8642-2002 标准测试涂层的结合强度。

在6061 铝合金试片(50×50×2mm3)上涂覆丙烯酸聚氨酯有机涂层。同样地,采用60 目棕刚玉砂喷砂1 次、5 次和15 次,随后涂覆0.05 mm 厚的丙烯酸聚氨酯层,待固化后,参照GB/T 9286-2021 标准测试涂层附着力。

2 结果与讨论

2.1 一次喷砂的影响

图2 是铝合金薄板喷砂后的宏观照片,从图中可以明显地看出,采用60 目棕刚玉砂得到的金属表面更为细致,而24 目棕刚玉砂喷砂后表面较为粗糙,金属光泽更为明显。对于同一种砂粒,改变喷砂压力,铝板表面粗糙程度目视无明显差异。另一方面,60 目棕刚玉砂压力在0.5 MPa 时,铝试片出现了轻微的变形,而24 目棕刚玉砂在压力0.3 MPa 时,已经观察到变形,且随着压力的增加,变形程度更为明显。

图2 铝基材表面喷砂后照片:(a), (b), (c) 60 目;(d), (e), (f) 24 目Fig. 2 Photos of Al-alloy surface after sandblasting: (a), (b), (c) 60-mesh; (d), (e), (f) 24-mesh

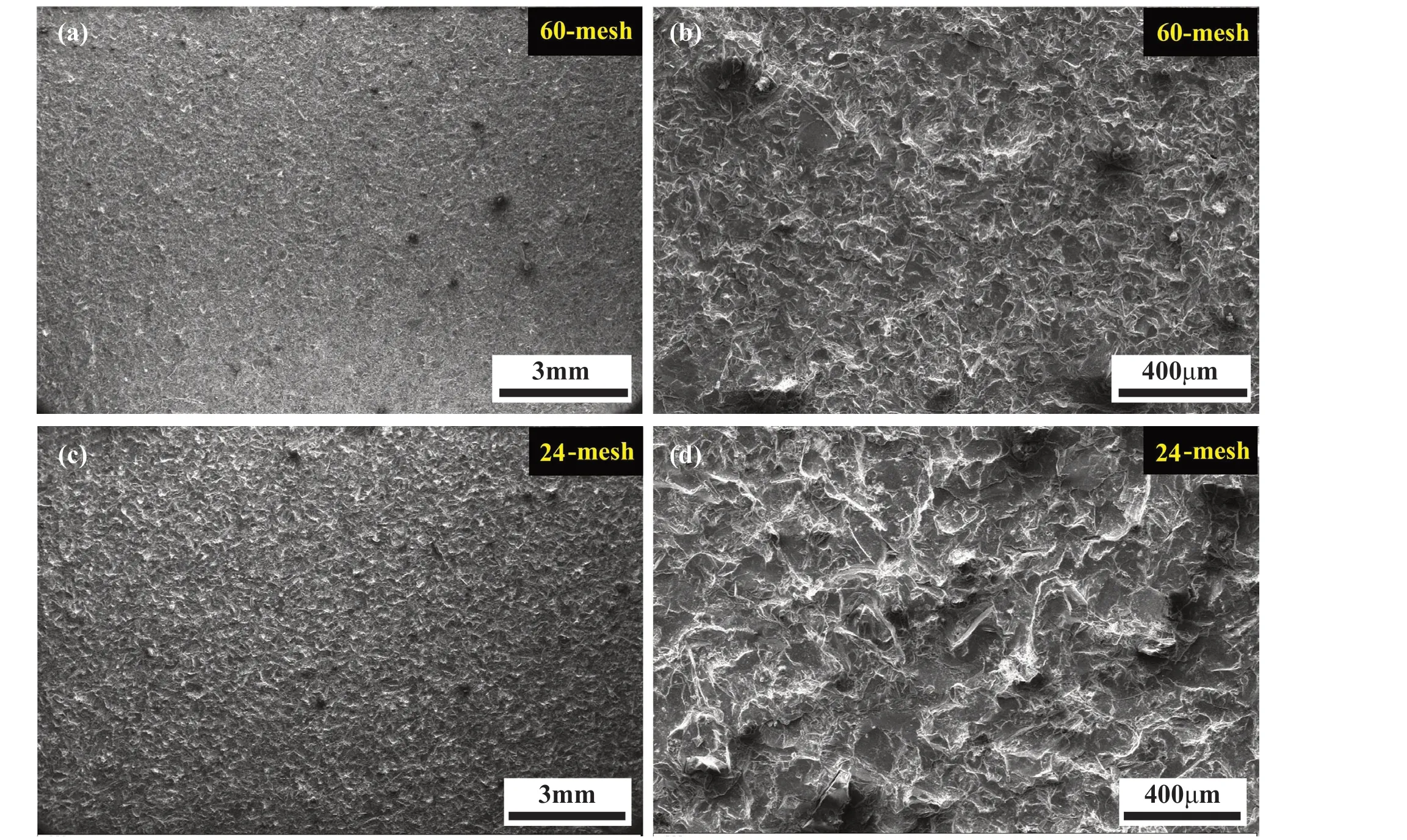

观察了铝基材表面0.4 MPa 喷砂后的形貌,图3 是24 目和60 目棕刚玉砂喷砂后的SEM 图像。喷砂后铝合金表面呈现出明显的粗糙结构,凹陷和尖角状凸起均匀分布在试样表面。喷砂过程中,高速砂砾冲蚀铝合金表面,使其不同位置发生塑性变形,被冲击的位置形成凹坑,其周围区域被挤压,形成不规则形状的凸起。由于棕刚玉砂刚性较大,铝合金模量较低,喷砂过程中不易发生棕刚玉砂的冲击破碎,也不易发生棕刚玉砂粘结包埋在塑性变形表面,造成基体污染。

图3 铝基材表面0.4 MPa 喷砂后SEM 图像:(a), (b)60 目;(c), (d)24 目Fig. 3 SEM image of Al-alloy surface after 0.4 MPa sandblasting: (a), (b) 60-mesh; (c), (d) 24-mesh

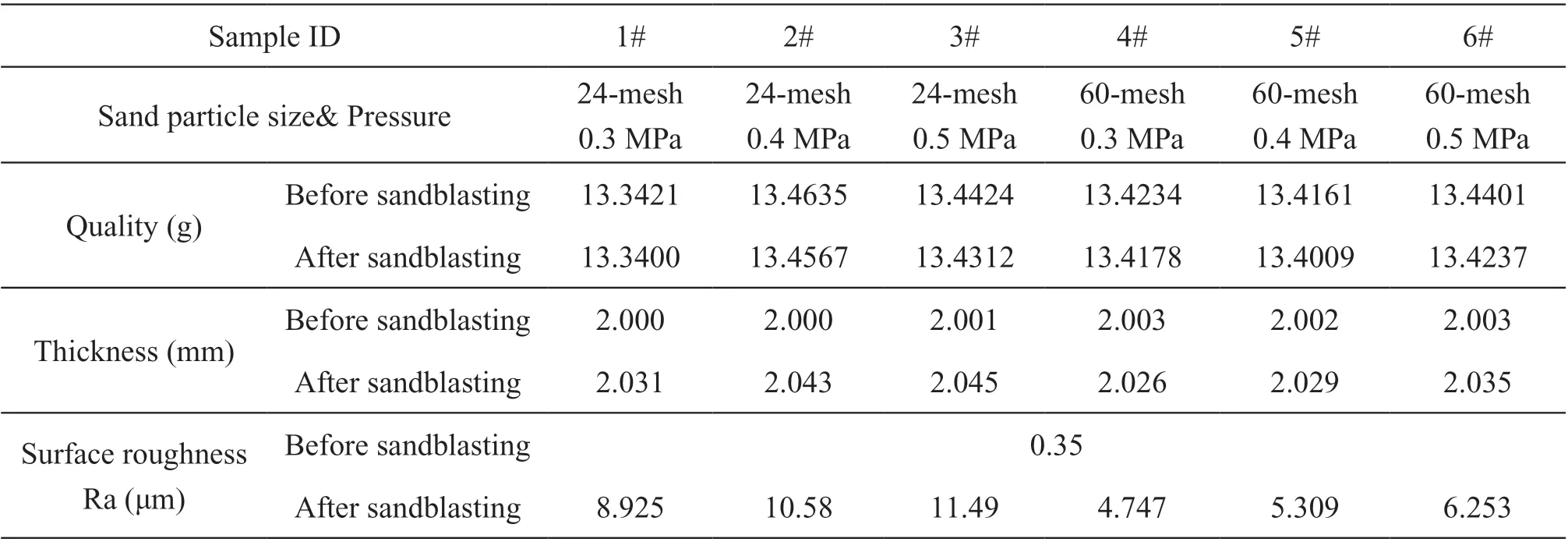

测量了1 次喷砂前后铝合金薄板的质量、厚度和表面粗糙度。初步比较可以发现,喷砂前后,铝板质量无明显变化,厚度出现了轻微增大,表面粗糙度则明显增大。具体而言,喷砂后试样厚度由原来的~2.0 mm 增大到2.026~2.045 mm,厚度增长26~45 μm。从表面SEM 图像可以看出,砂粒并没有在试片表面残留,由于试片质量变化不明显,可以推断出一次喷砂仅导致铝合金表面塑性变形,而不会发生局部组织从基材表面冲蚀剥离。那么,表面粗糙度的增加必然会造成基体表观厚度的增加。未喷砂前基体表面粗糙度Ra 值为0.35 μm 左右,根据表面粗糙度等级(ISO 1302-2002)划分,为N 5 级,即微见加工痕迹。喷砂后基体表面粗糙度Ra 值达到4.747~11.49 μm,介于N 8~N 10,为半光面或粗糙面。对于等离子喷涂或有机涂层涂覆,显然N 8~N 10 的粗糙度已能够保证较好的结合强度。

从表1 的结果来看,24 目和60 目砂粒喷砂的结果差异比较明显。尽管喷砂前后二者所造成的质量变化可以忽略不计,但是从涂层厚度的比较而言,显然同样条件下24 目砂粒能造成更显著的厚度和表面粗糙度增加,表明更大粒径的棕刚玉砂能为基体表面带来更好的粗化效果。这一统计结果与图3 的SEM 图像吻合,更明显的凹陷和凸起预示表面粗糙度更大,表观厚度的增大也更为显著。就表面粗糙度而言,60 目砂在压力较大的条件下(0.5 MPa),对表面的粗化效果依然弱于24 目砂在压力较低(0.3 MPa)的情况。由此可见,砂粒粒度对铝合金基体表面粗化作用起到决定性作用。

表1 喷砂前后试片状态Table 1 Surface state of Al-alloy before and after sandblasting

对比不同压力下喷砂的结果,可以发现随着压力的增加,涂层的表观厚度和表面粗糙度逐渐增加。24 目砂在0.3 MPa 下喷砂后铝板粗糙度为8.925 μm,0.5 MPa 下增加至11.49 μm,粗糙度等级由N 9 增加到N 10,60 目喷砂则从N 8 增加到N 9(粗糙度由4.747 μm 增加到6.253 μm)。可以看出,在砂粒粒度一定的条件下,喷砂压力的改变对铝合金基体表面粗化的影响相对较小。

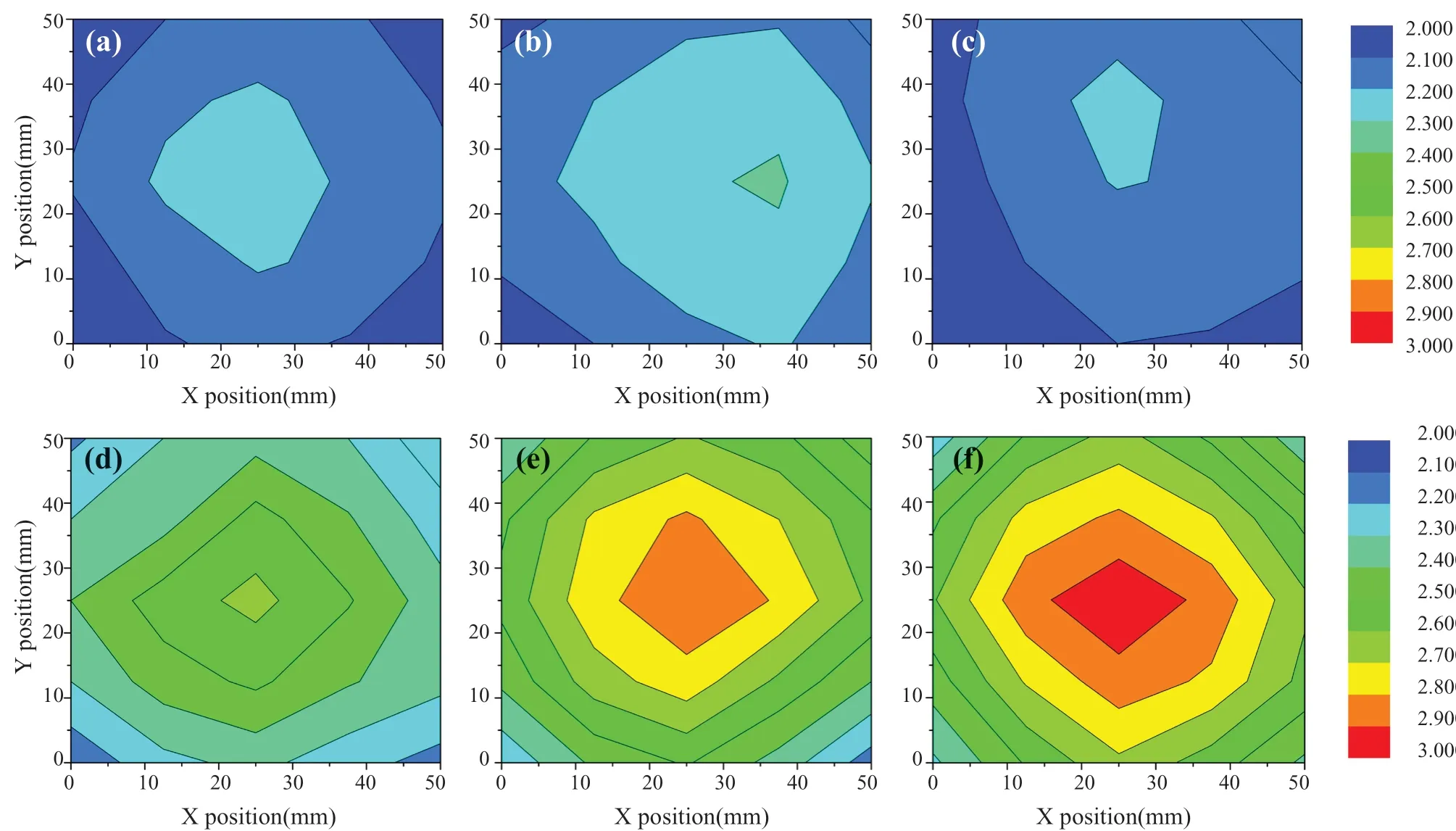

对于薄壁件,当单侧喷砂时,砂子冲击会对表面产生压应力作用[26]。基体厚度较小时,厚度方向形成较大的应力梯度,将造成工件喷砂面中心位置出现向上鼓的情形。测量了喷砂1 次后样品不同点位(图1)的高度,来表征铝合金薄壁件的变形情况。结果如图4 所示。60 目砂在喷砂压力0.3~0.5 MPa 条件下,基体不同位置处的厚度均较为均匀,极差在0.2 mm 以内,可以认为变形量很低,喷砂压力对薄板变形的影响有限。而对于24 目砂,可以明显地观察到中心位置的高度高于四角。0.3 MPa 条件下,中心位置比四角高出约0.6 mm 的高度,当压力增加到0.5 MPa 后,其中心位置相较四角的变形量达到0.8 mm,高度梯度更明显,试片中形成的残余压应力水平愈加显著。显然,对于薄壁件,应加强对砂粒粒度的控制,来降低喷砂过程中工件的变形。

图4 铝基材表面喷砂后高度分布云图:(a) 60 目,0.3 MPa 压力;(b) 60 目,0.4 MPa 压力;(c) 60 目,0.5 MPa 压力;(d) 24 目,0.3 MPa 压力;(e) 24 目,0.4 MPa 压力;(f) 24 目,0.5 MPa 压力Fig. 4 Contour plots of Al-alloy surface after sandblasting: (a) 60-mesh, 0.3 MPa; (b) 60-mesh, 0.4 MPa;(c) 60-mesh, 0.5MPa; (d) 24-mesh, 0.3 MPa; (e) 24-mesh, 0.4 MPa; (f) 24-mesh, 0.5 MPa;

2.2 多次喷砂的影响

针对产品面临多次修复或表面污垢多次去除的应用需求,需要多次喷砂处理。考察了铝合金薄壁件多次喷砂对表面状态、显微结构以及涂层结合力的影响。

2.2.1 表面状态

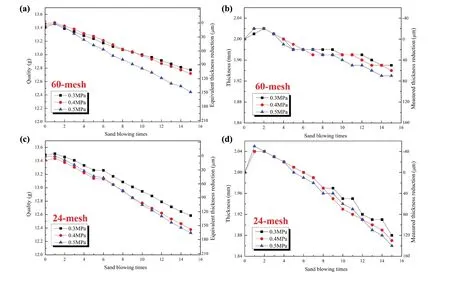

图5 是铝基材表面多次喷砂后质量和厚度变化曲线。总体而言,随着喷砂次数从1 次增加到15 次,铝板厚度先增大,后逐渐降低,在第1 次喷砂后获得最大的厚度。铝合金试板质量在第1次喷砂时无明显变化,此后增加喷砂次数,试板质量显著降低。

图5 铝基材表面喷砂后质量和厚度变化曲线:(a) 60 目,质量变化;(b) 60 目,厚度变化;(c) 24 目,质量变化;(d) 24 目,厚度变化Fig. 5 Curves of quality and thickness change of Al-alloy plates after sandblasting: (a) 60-mesh, quality change;(b) 60-mesh, thickness change; (c) 24-mesh, quality change; (d) 24-mesh, thickness change

从第一次喷砂起,铝合金试样的质量和厚度随着喷砂次数的增加呈现线性减小的趋势。并且,砂粒尺寸越大,喷砂压力越大,试样的减厚和减重速度越快。60 目、0.3 MPa 条件下喷砂15 次后基体减重、减薄量分别为0.6334 g 和0.045 mm,但24 目、0.5 MPa 条件下喷砂15 次后基体减重、减薄量分别达到1.4000 g 和0.142 mm。

喷砂过程中砂粒均匀冲蚀在基体表面,可以认为试板的质量减少是均匀减薄的结果。因此,引入基体当量减厚参数(de),其定义为基体质量在规定面积内减少的均匀厚度,计算方法如公式(1)所示:

式中,mn,m0,ρ,A分别代表第n次喷砂后的试样质量,试样喷砂前的质量,6061 铝合金的密度,试板的面积。本研究中ρ=2750 kg·m-3,A=0.25 mm2。

基体的实际减厚(dn)由基体原始厚度减去n次喷砂后的试样厚度得出。可以发现,从第1 次喷砂起,基体实际减厚和当量减厚均随着喷砂次数的增加线性增加。计算了二者的差值(de-dn),结果如图6 所示。de-dn反映了喷砂过程中基体表面喷砂区的后退情况,若de-dn变化不大,则喷砂过程中已喷砂粗糙层不断后退,喷砂区以下部分被不断喷砂,结果来看喷砂区厚度(可视为最高点与最低点的高度差)保持不变,表面状态变化不大;若de-dn逐渐降低,则喷砂过程中已喷砂粗糙层后退量较大,喷砂区以下部分被再次喷砂的厚度相对较小,结果来看喷砂区厚度逐渐减薄,粗糙度会有所降低;反之亦然。有趣的是,铝合金基板在60 目砂多次喷砂后,de-dn逐渐增大,表明其表面粗化程度在不断增加。而24 目砂多次喷砂后,de-dn小幅度降低,15 次喷砂后减小约25 μm,说明其表面粗化程度略微减弱。

图6 铝基材喷砂后当量厚度与测量厚度的差值随喷砂次数的变化:(a)60 目;(b)24 目Fig. 6 Difference between equivalent thickness and measured thickness of Al-alloy after sandblasting for increased times:(a) 60-mesh; (b) 24-mesh

2.2.2 显微结构

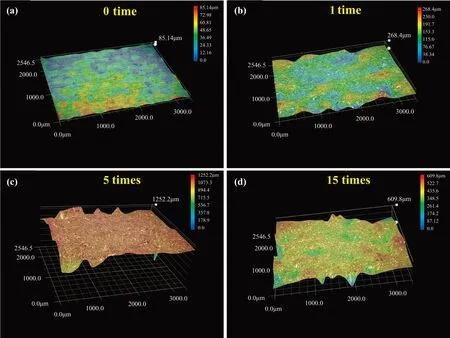

采用体式显微镜观测了铝合金基体在60 目砂,0.4 MPa 压力下喷砂前后的表面状态变化,结果如图7 所示,喷砂之前,基体表面非常光滑,表面无明显凸起或凹陷。喷砂一次后,表面开始出现局部凹陷和凸起,但凹陷和凸起过渡区域比较平缓。当喷砂次数达到5 次和15 次时,除了表面粗糙度加大、最低处与最高处的极差相较1 次喷砂明显增大外,也出现多处尖角凸起和锥形凹陷,表明局部区域叠加冲蚀作用强烈。

图7 铝基材表面60 目0.4 MPa 喷砂前后表面三维光镜照片:(a)未喷砂;(b)喷砂1 次;(c)喷砂5 次;(d)喷砂15 次Fig. 7 3D optical images of Al-alloy surface after 60-mesh 0.4 MPa sandblasting:(a) no sandblasting; (b) 1 time, (c) 5 times; (d) 15 times

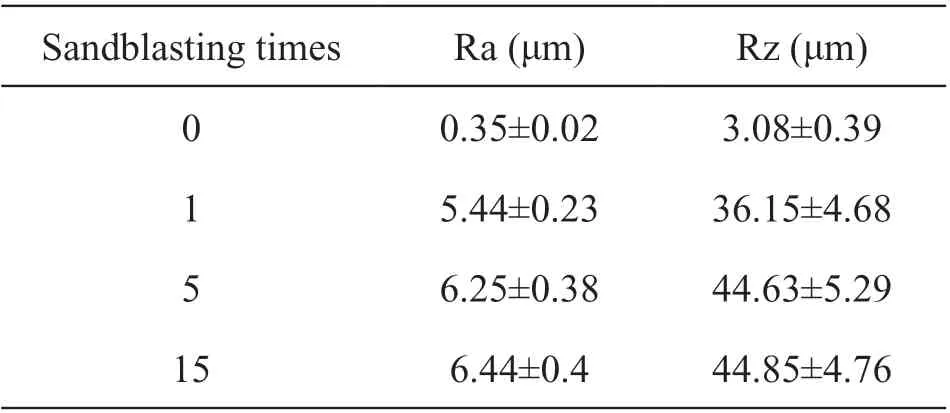

采用表面粗糙度仪进行测试,定量统计了铝合金试片在60 目0.4MPa 喷砂前后表面粗糙度的变化,结果如表2 所示。喷砂前表面粗糙度Ra 仅有0.35 μm,1 次喷砂后Ra 值已经达到5.44 μm,Rz 也比喷砂前高一个数量级。进一步增加喷砂次数至5 次,Ra 和Rz 值均略微增加,这一结果与喷砂后de-dn的变化趋势吻合。进一步增加喷砂次数,粗糙度变化不显著,表明喷砂条件一定的情况下,增加喷砂次数,对表面状态和粗糙度的影响可以忽略。

表2 喷砂不同次数后试片表面粗糙度Table 2 Surface roughness of Al-alloy surface after different times of sandblasting

2.2.3 抗拉结合强度

金属材料涂覆涂层后若出现损伤,常用的方式是将损伤区域的涂层去除,再喷砂处理,重新喷涂涂层。研究多次喷砂对涂层和基体结合强度的影响,具有重要的工程应用价值。本研究分别采用等离子喷涂的方式在60 目砂0.4 MPa 多次喷砂铝合金基体上制备YSZ/NiCrAlY 热障涂层体系和丙烯酸聚氨酯层,探究喷砂对热喷涂无机涂层和有机涂料层两种最典型应用的影响。

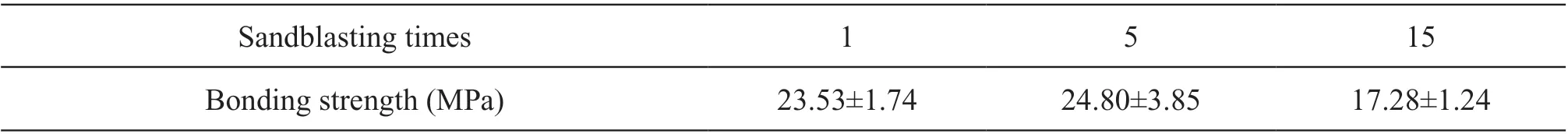

热喷涂过程会释放大量热量,为了保证测试数据的准确性,选择了Φ20×8 mm 的铝合金试样作为基体,避免高温变形,制备出表面平整的涂层体系。每种条件制备五组抗拉结合强度样品,对测试结果取平均值,结果如表3 所示。1 次喷砂和5 次喷砂后的涂层结合强度均大于23 MPa,表现出良好的结合力,且二者之间差异较低,可以看出喷砂1 次已经可以达到较好的界面结合,通过增加喷砂次数或延长喷砂时间显然无效。在一些工况下,去除破坏区域后重复喷砂,也能达到初次喷砂的效果。当喷砂次数达到15 次以后,结合强度降低,仅有17.28 MPa,尽管从前面的结果来看,其表面粗糙度更高。可能的原因是多次喷砂后,试片边缘位置出现了较多的损耗,导致试片中心位置略微突起,使得结合强度测试结果偏低。因此,从实际应用的角度来说,喷砂次数超过5 次以后,除了需要关注其涂层表面粗糙度塑性变形,还需要关注不同位置的喷砂损耗,保持表面状态的一致性。

表3 喷砂不同次数后等离子喷涂YSZ 涂层结合强度Table 3 Bonding strength of APS YSZ coating after different times of sandblasting

对60 目砂0.4 MPa 多次喷砂的铝合金薄板表面涂覆约0.05 mm 厚的丙烯酸聚氨酯有机涂层,干燥固化1 天后,采用划格法测试其在铝合金表面的附着力,结果如图8 所示。从图中可以清晰地看出,喷砂1 次、5 次和15 次后,涂层在切割边缘完全平滑,无一格脱落,即附着力达到0 级,主要是喷砂增大了表面粗糙度[27]。因此,铝合金薄壁件多次喷砂都能取得较好的附着力,能够满足应用需求。

图8 铝合金基体60 目0.4 MPa 喷砂有机涂层附着力测试表面状态:(a) 喷砂1 次;(b) 喷砂5 次;(c) 喷砂15 次Fig. 8 Adhesion test results of organic coating on Al-alloy surface after 60-mesh 0.4 MPa sandblasting:(a) 1 time; (b) 5 times; (c) 15 times

综上所述,对于铝合金薄壁件,若表面状态良好,应优先选择60 目砂粒喷砂,压力在0.3~0.5 MPa 范围内均可,降低变形风险。涂层修复等条件下需多次喷砂时,其粗糙度和结合强度不会发生明显变化,但会造成基体厚度和质量的降低,同时应确保表面状态的一致性。若表面状态较差,可以选择24 目砂粒喷砂,获得较高的表面粗化效率。

与此同时,对于其它杨氏模量较低、塑性较好的金属材料,如镁合金、钛合金等薄壁件,本研究结果对实际生产作业能够起到很好的指导借鉴作用。对于杨氏模量较高的金属材料,如不锈钢或高温合金薄壁件,需进一步探究喷砂工艺的影响。

3 结论

本文研究了喷砂工艺对铝合金薄壁件表面状态、显微结构、变形情况以及喷涂涂层结合力的影响规律,主要结论如下:

(1) 1 次喷砂后,铝合金基体的表面粗糙度明显提升(粗糙度等级从N 5 级提升至N 8~N 10),厚度也略微增加,质量变化不明显,24 目喷砂会造成基体表面明显变形。影响喷砂表面粗化效果的主要因素是砂粒粒度,喷砂压力的影响较小。

(2) 铝合金薄壁件多次喷砂后质量和厚度线性降低,影响降低速率的主要因素也是砂粒粒度,喷砂压力为次要因素。60 目砂多次喷砂使表面粗化层的厚度增大,24 目砂多次喷砂则会减薄表面粗化层。

(3) 铝合金1 次喷砂,其表面YSZ 热喷涂涂层结合强度已高达23 MPa 以上,增加喷砂次数对结合强度的影响不大,但15 次喷砂后表面状态的一致性难以保持,会降低结合强度。对于有机涂层而言,1 次或多次喷砂均能保持较高的附着力,结合力等级达到0 级。