热等静压工艺制备的Ti-6Al-4V薄壁筒的切削加工

2020-07-24孙富建屈盛官邓朝晖

孙富建 屈盛官 邓朝晖

(1 湖南科技大学智能制造研究院,湘潭 411201)

(2 湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

(3 华南理工大学机械与汽车工程学院,广州 510641)

0 引言

低刚度大尺寸的薄壁筒被广泛应用到飞机、汽车等工业领域,但是薄壁筒的加工过程效率较低,成本昂贵。近净成形技术能够一次性制造与实际零件形状、尺寸相似的毛坯,因此可以避免后续大量的加工、焊接等工序[1-2]。

热等静压(HIP)工艺,作为一种粉末冶金技术,能够制造大型的、复杂的近净成形结构件。HIP工艺被选择用来制备钛合金薄壁筒零件。虽然HIP 工艺能够制备近净成形结构件,但是其表面完整性和尺寸精度较差,HIP制品依旧需要后续的加工工序提高表面完整性和尺寸精度。

薄壁筒的低刚度大尺寸导致切削过程剧烈振动,增加了薄壁筒零件的切削加工难度。目前一些学者对切削加工对薄壁筒表面完整性和尺寸精度的影响进行了研究。首先,薄壁筒的结构尺寸,如加固结构的长、宽和跨度能够影响加工中的振动[3-4]。例如WANG 等[5]评估了直、锥面和变角度结构对薄壁筒精度的影响。其次,薄壁筒的内部填料,如混凝土、泥浆等,能够增加薄壁筒的强度。TAO 等[6]利用实验研究了混凝土填充对薄壁筒形状尺寸精度的影响,结果显示混凝土能够明显增加薄壁筒的刚度。由此可见,在薄壁筒切削过程中,薄壁筒的结构、内部填充都能明显改善薄壁筒的表面质量和尺寸精度。

另外,薄壁筒专用夹具的设计对抑制薄壁筒振动也是至关重要的。WAN 等[7]利用有限元分析方法研究工件-夹具系统对薄壁工件振动的影响。LI等[8]利用动态产品检验装置和监控技术设计夹具,增加大尺寸航空零件的尺寸精度。VASUNDARA 等[9]设计了夹具,减小了工件的弹性变形。

本文利用HIP 技术制备了两个具有不同结构的薄壁筒。为了提高薄壁筒加工过程中的刚度,改善表面质量和尺寸精度,设计了夹具,灌入了泥浆,并对筒的切削加工工艺进行研究。

1 HIP 薄壁筒的制备

1.1 Ti-6Al-4V预合金粉末

Ti-6Al-4V 预合金粉末利用气体雾化技术制备,其化学成分组成如表1所示,粉末粒径分布、微观形貌和XRD 结果如图1所示。Ti-6Al-4V 预合金粉末的杂质含量较低,粉末粒径呈正态分布,微观形貌为球形,其粒径分布和微观形貌特点有利于粉末颗粒的填充和振实,提高薄壁筒的致密度。雾化过程中,粉末极高的冷却速率(103~105℃/s)导致粉末的金相由单一的马氏体相组成。

表1 预合金粉末的化学成分Tab.1 Chemical composition of pre-alloy powder%(w)

图1 预合金粉末的粒径分布、微观形貌和XRD结果Fig.1 Size distribution,micro-morphology and XRD results of pre-alloy powder

1.2 HIP 过程

两个Ti-6Al-4V 薄壁筒利用同时升温升压的热等静压工艺路径制备,其HIP 参数为930 ℃/130 MPa/3 h。HIP 工艺后不锈钢包套利用酸洗的方法去除。由于酸洗过程中,氢元素能够混入薄壁筒内,因此薄壁筒在900 ℃/1 h/空冷条件下进行热处理去除氢元素和调控微观结构。热处理之后HIP 薄壁筒的微观结构和机械性能可以参考Ti-6Al-4V HIP 棒材的微观结构和机械性能[10]。

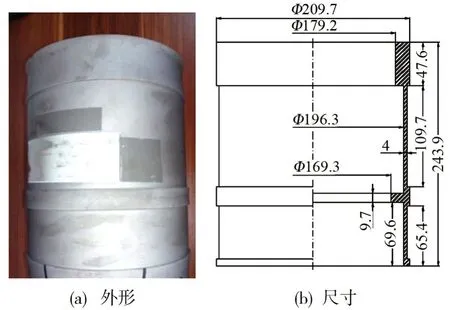

带粗大端HIP 薄壁筒的外观和尺寸如图2所示,粗大端尺寸长47.60 mm、厚15.25 mm,距粗大端162.15 mm 处有9.70 mm 的内环和21.60 mm 的外圆环。HIP 薄壁筒粗大端和内圆环的设计是为了增加薄壁筒在制备过程中的尺寸精度和形状精度。为了能方便表述,薄壁筒的粗大端和薄壁端分别标注为A和B端。

图2 带粗大端HIP薄壁筒的外形和尺寸Fig.2 Appearance shape and size of HIP thin-walled cylinder with thick end

为了能够探索薄壁筒的粗大端、内圆环和外圆环对加工精度的影响,制备的无粗大端的薄壁筒的外形和尺寸如图3所示。在其内部却分布着一些凸起来保证HIP制备过程中的精度。

图3 无粗大端HIP薄壁筒的外形和尺寸Fig.3 Appearance shape and size of HIP thin-walled cylinder without thick end

2 HIP 薄壁筒的装夹和加工

2.1 HIP薄壁筒的夹具设计和装夹

薄壁筒的夹具设计是为了减少车床三爪卡盘的夹紧力对薄壁筒变形的影响。由于两个薄壁筒具有基本相同的结构,因此它们夹具的外形是基本相同的,其外形如图4所示,选用的材料为铝合金。

图4 HIP薄壁筒顶针端和三爪卡盘端的夹具Fig.4 Fixtures of HIP thin-walled cylinder at plunger end and three jaw chuck end

为了能够减小夹具与薄壁筒的夹紧变形,夹具与薄壁筒间的配合方式采用小间隙,并用液体胶将它们胶连在一起。为了能够放置车床的顶针,图4(a)所示的夹具加工出60°的锥孔。另外为了能够提高薄壁筒的刚度,石膏粉制造的泥浆悬浮液被灌入薄壁筒,泥浆凝固后利用液体胶胶连薄壁筒和夹具。两个薄壁筒装夹后的外观如图5所示。

图5 粗大端和无粗大端薄壁筒装夹后的外观Fig.5 Appearance of HIP thin walled cylinders with thick end and without thick end after clamping

2.2 HIP薄壁筒的切削过程

带断屑槽的CNMG120404-MA VP15TF 硬质合金刀具被选用在CKA6150i 数控车床上车削薄壁筒。车削时选用刀具最合适的切削参数:切削速度60 m/min、进给量0.10 mm/r,切削深度则根据实际加工情况进行选择[11]。在粗大端薄壁筒切削时,十次走刀的切削深度依次为0.3、0.3、0.3、0.3、0.3、0.25、0.25、0.15、0.15 和0.125 mm。无粗大端薄壁筒十次走刀的切削深度为0.2、0.2、0.2、0.3、0.3、0.3、0.3、0.3、0.1 和0.08 mm。很明显无粗大端切削时选用的切削深度小于带粗大端薄壁筒的切削深度,其原因为无粗大端薄壁筒由于没有内外圆环,因此其刚度较低。切削加工后两薄壁筒的外形如图6所示。

图6 切削加工后粗大端和无粗大端薄壁筒的外形Fig.6 Appearance of HIP thin-walled cylinders with thick end and without thick end after machining

2.3 表面粗糙度和尺寸精度的测量

HIP 的Ti-6Al-4V 薄壁筒外圆表面粗糙度和半径沿轴向的变化分别用手持式TR200 粗糙度仪和Leitz Peference HP 高精度坐标测量机测量。在薄壁筒外圆半径测量前,需要将HIP 薄壁筒放置在20 ℃空调房内4 h,使薄壁筒内外均达到20 ℃。

3 结果

3.1 带粗大端的HIP薄壁筒

3.1.1 Ra随轴向距离的变化

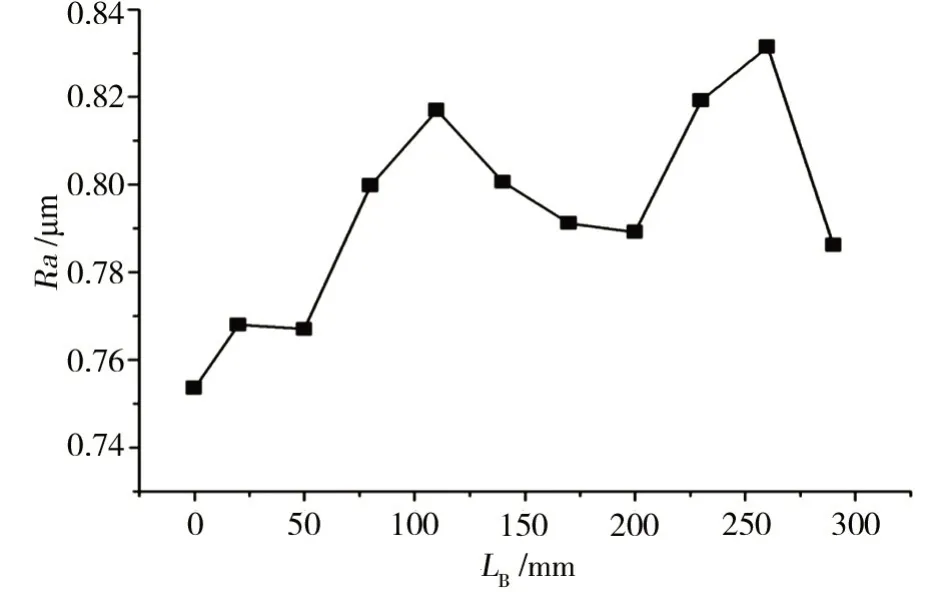

带粗大端HIP 薄壁筒的外圆Ra随着远离B端轴向距离LB的变化如图7所示。Ra最大的变化范围为0.213 µm。虽然夹具与薄壁筒B端胶接在一起,削弱筒的薄壁在切削力下的振动,但是它们之间的微量间隙依旧存在,致使远离B端0~64 mm 处筒外圆Ra随轴向距离的增大而减小。当轴向距离继续增加到77 mm处时,9.7 mm内圆环对薄壁刚度的影响,引起Ra曲线出现“凹陷”的变化趋势。距离B端205 mm 处粗大端能够有限提高刚度,因此使得Ra在轴向距离大于77 mm时随轴向距离的增加而降低。

图7 带粗大端薄壁筒的外圆Ra随着距离B端轴向距离的变化Fig.7 Progression of cylindrical surface roughness of thin-walled cylinder with thick end versus axial distance away from B end

3.1.2 外圆直径随轴向距离的变化

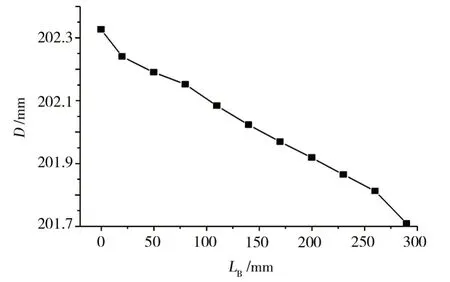

筒的薄壁在切削力的影响下会出现凹陷变形,降低了实际切削深度,当切削力撤销后薄壁的弹性回复会增加凹陷处的外圆直径。带粗大端薄壁筒的外圆直径D随着离B端轴向距离LB的变化如图8所示,其最大与最小直径之差为0.072 mm。

图8 带粗大端薄壁筒的外圆直径随距离B端轴向距离的变化Fig.8 Progression of outside diameter of thin-walled cylinder with thick end versus axial distance away from B end

当距离B端小于30 mm时,夹具与薄壁筒的装夹与胶合能够减弱薄壁的弹性变形,因此外圆直径随着轴向距离出现增大的趋势。轴向距离69.6 mm 处的内圆环能够增加薄壁的刚度,从而引起轴向距离从30 mm 增加到150 mm 时筒的外圆直径先减小后增加。筒的粗大端能够显著提高筒的刚度,因此在粗大端处的外圆直径出现急剧降低的趋势。

3.2 无粗大端的HIP薄壁筒

3.2.1 Ra随轴向距离的变化

无粗大端薄壁筒的外形和尺寸如图3所示。四个小突出均匀分布在距离B端88 mm的内圆表面上,有两个小突出均匀分布在距离B端200 mm的截面的内圆表面,此外还有四个突出均匀分布在距离B端240 mm截面的内圆表面。

无粗大端薄壁筒的外圆Ra随着远离B端的变化如图9所示。由于在切削此薄壁筒最后一次走刀的切削深度小于粗大端薄壁筒的切削深度,因此Ra的最大值和最小值之差仅为0.078µm。

图9 无粗大端薄壁筒的外圆Ra随距离B端轴向距离的变化Fig.9 Progression of cylindrical surface roughness of HIP thinwalled cylinder without thick end versus axial distance away from B end

当离B端的轴向距离小于110 mm 时,Ra随着轴向距离的增加而增大;当距离B端轴向距离大于110 mm 小于200 mm 时,Ra将减小;由于筒夹具的影响,在轴向距离大于200 mm时,薄壁筒的Ra随着轴向距离先增加后减小。综上所述,筒内圆表面处的凸起对外圆Ra的影响非常小,薄壁筒外圆Ra沿着轴向距离的变化趋势主要是由刚度、刀具磨损和搬运过程中的划伤引起的。

3.2.2 外圆直径随轴向距离的变化

无粗大端薄壁筒的外圆直径随着轴向距离的变化如图10所示。外圆直径的最大值与最小值之差为0.618 mm。薄壁筒夹具的制造误差,引起随着距离B端轴向距离的增加薄壁筒外圆直径随之减小。

图10 无粗大端薄壁筒外圆直径随距离B端轴向距离的变化Fig.10 Progression of outside diameter of thin-walled cylinder without thick end versus axial distance away from B end

4 讨论

对于切削HIP 的Ti-6Al-4V 薄壁筒,一方面在HIP 制备过程中,不锈钢包套能够隔绝一定的静压力,增加薄壁筒的圆度和同轴度误差,增加切削过程中出现切空的可能性;另一方面薄壁在瞬时切削力的影响下发生弹性变形,切削力撤销后薄壁又会发生弹性回复。另外,钛合金切削中形成锯齿状切屑,引起切削力的周期性波动,加大薄壁的振动。这三个方面共同加剧了HIP薄壁筒的加工难度。

对于具有粗大端的薄壁筒,粗大端、内圆环和外圆环都能够改善筒的圆度和同轴度,切削深度可以选择较大值。无粗大端薄壁筒内圆表面的凸起不能够有效提高刚度,因此切削深度应选择较小值。根据文献[11],在切削Ti-6Al-4V HIP材料时,小于0.5 mm的切削深度能够减小切削力,减弱筒薄壁的振动,减小无粗大端薄壁筒外圆的Ra,因此无粗大端薄壁筒具有较小的Ra。另外在无内圆环的影响下,粗大端薄壁筒会在轴向方向中间部位发生剧烈的振动,致使两个薄壁筒的外圆Ra在此位置出现增加的趋势。

在切削两个薄壁筒时,具有较低刚度的薄壁筒极易发生弹性变形。无粗大端薄壁筒的外圆直径随着轴向距离的增加而呈线性降低,这种现象是由两个夹具的制造误差引起的。然而,试验结果并未观察到,薄壁的弹性回弹对外圆直径的影响,这可能是由于填充的泥浆提高了筒的刚度。因此,筒内填充的泥浆能够明显改善筒的圆度和同轴度,但是并不能有效影响外圆Ra。

5 结论

(1)虽然夹具对筒外圆Ra的影响非常微弱,但是在无粗大端薄壁筒切削时,夹具较低的制造精度显著降低了薄壁筒的圆度和同轴度。因此夹具的制造精度对薄壁筒的外圆精度有着显著的影响。

(2)填充的泥浆能够明显提高薄壁筒的刚度,降低薄壁弹性回弹对外圆精度的影响,改善筒的圆度和同轴度,且对外圆Ra的影响极其微弱。

(3)薄壁筒的内圆环和粗大端能够明显提高薄壁的刚度,引起粗大端薄壁筒在内圆环和粗大端附近的外圆Ra出现明显的降低,但是无粗大端薄壁筒内圆表面的凸起对加工精度和Ra几乎无影响。