非正交非对称面齿轮啮合原理与齿面设计

2022-08-01莫帅罗炳睿王赛赛张应新岑国建高瀚君

莫帅,罗炳睿,王赛赛,张应新,岑国建,高瀚君

(1.天津工业大学机械工程学院,天津,300387;2.天津市现代机电装备技术重点实验室,天津,300387;3.宁波中大力德智能传动股份有限公司,浙江宁波,315301;4.北京航空航天大学虚拟现实技术与系统国家重点实验室,北京,100191)

作为机械传动领域最主要的传动方式,齿轮被广泛应用于航空航天、装备制造和汽车电子等领域[1-3]。与传统的锥齿轮传动相比,面齿轮传动具有良好的分流、汇流性能,且体积小、质量小,承载能力强[4-9]。根据2 个传动轴之间的夹角,面齿轮可分为正交与非正交2种情况。非正交面齿轮因其轴交角的灵活性,应用范围更加广泛。

赵新辉等[10]研究了刀具齿顶圆角对面齿轮弯曲强度的影响,发现带有圆角的插齿刀具加工出的过渡曲面能有效提高面齿轮齿根强度;盛兆华等[11]分析了几何参数对面齿轮啮合效率的影响,为传动比的选取提供了依据;苏进展等[12]对斜线齿面齿轮的内径根切和外径变尖条件进行了理论分析,研究了斜齿面齿轮的有效齿宽;盛伟等[13]提出一种新型的弧线齿面齿轮,分析了圆弧半径对面齿轮齿宽的影响;陈勇等[14]提出了非正交弧线齿面齿轮,通过理论推导及仿真模型分析了弧齿面齿轮的根切现象;FENG等[15]对面齿轮的齿顶进行修形,提高了齿厚,避免齿顶变尖;李晓贞等[16]对面齿轮传动副中的圆柱齿轮修形,减小了齿轮副传动过程中的振动和噪声;ZHOU等[17]基于封闭包络法完成了面齿轮的精确建模;SEKAR等[18]采用自适应等值法确定了非对称圆柱齿轮的齿形系数;MARIMUTHU 等[19-20]对比了对称和非对称高重合比直齿轮,发现齿顶压力角增大可以显著改善齿轮传动性能,并基于非对称系数,对非对称齿轮传动提出了合理建议。

本文融合非对称圆柱齿轮和面齿轮传动技术,提出了非正交非对称面齿轮副,面齿轮的驱动侧采用大压力角,从动侧采用小压力角,其相较于传统的非正交面齿轮,能同时拥有较大压力角和较长齿宽,从而可在保证传动可靠的前提下,有效减小传动空间,减轻齿轮传动装置的质量。基于啮合原理推导出插齿刀和面齿轮的双侧齿面方程,并自主编制算法对齿面进行数字化描述,获取具有复杂共轭曲面的非正交非对称面齿轮副实体模型。

1 非对称插齿刀齿面模型

1.1 非对称齿条形刀具齿面方程

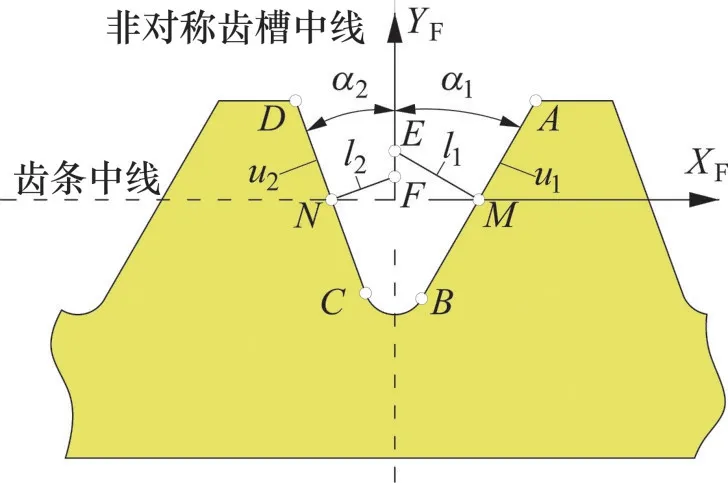

非对称插齿刀齿面是非对称齿条齿面在相对运动中的包络,要推导非对称插齿刀的齿面方程,必须建立非对称齿条形刀具的齿面方程。图1所示为齿条形刀具的端面齿廓示意图,齿廓线AB和CD为直线,坐标系SF(XF,YF,ZF)与齿条形刀具刚性固结。

图1 具有非对称齿廓的齿条形刀具Fig.1 Rack cutter with asymmetric tooth profile

非对称齿条形刀具AB段齿廓的位置矢量rF1和CD段齿廓的位置矢量rF2在坐标系SF中表示为:

式中:u1和u2是齿条的齿廓基本参数,表示齿廓上的流动点;uz表示非对称齿条形刀具的轴向参数;l1和l2分别为垂线段ME和NF的长度;α1为驱动侧的压力角;α2为从动侧的压力角,且α1>α2。

齿廓线AB段的单位法向量nF1和CD段的单位法向量nF2表示为:

1.2 非对称插齿刀齿面方程

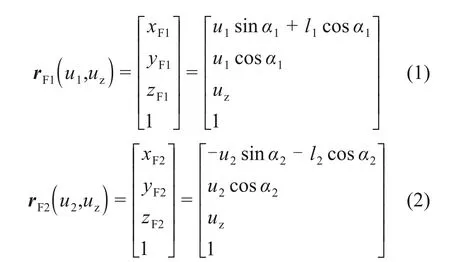

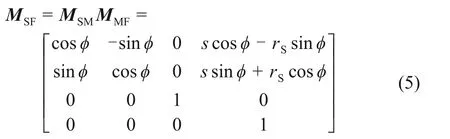

图2所示为范成法加工插齿刀的示意图,坐标系SS(XS,YS,ZS)与插齿刀刚性固结,坐标系SM(XM,YM,ZM)是固定在机架上的辅助坐标系。则坐标系SF变换到坐标系SS的矩阵表示为

图2 非对称插齿刀的加工坐标系Fig.2 Machining coordinate system of asymmetric shaper

式中:rS为分度圆半径;φ为插齿刀转过的角度;s为齿条形刀具的位移,其与转角φ的关系为s=rSφ。

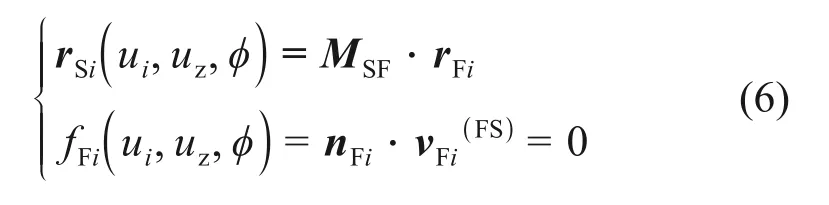

基于啮合原理和空间坐标变换矩阵[1],插齿刀具的齿面方程表示为

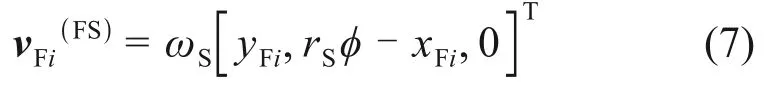

式中:i=1对应插齿刀的驱动侧齿面,i=2对应插齿刀的从动侧齿面;fFi为齿条形刀具与插齿刀的啮合方程;vFi(FS)为齿条形刀具与插齿刀的相对速度,在坐标系SF中表示为

式中:ωS为非对称插齿刀的角速度。

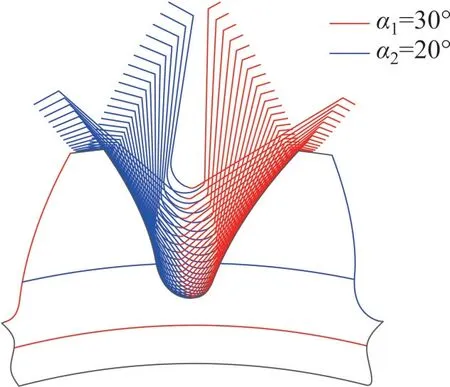

图3所示为齿条形刀具和插齿刀的在相对运动过程中的包络轨迹。用齿条形刀具加工插齿刀的过程,相当于齿条与齿轮啮合的过程,齿条两侧压力角决定了加工出的插齿刀的两侧压力角。

图3 非对称齿条刀具在加工过程中的相对运动轨迹Fig.3 Relative motion trajectory of asymmetrical rack cutter in machining process

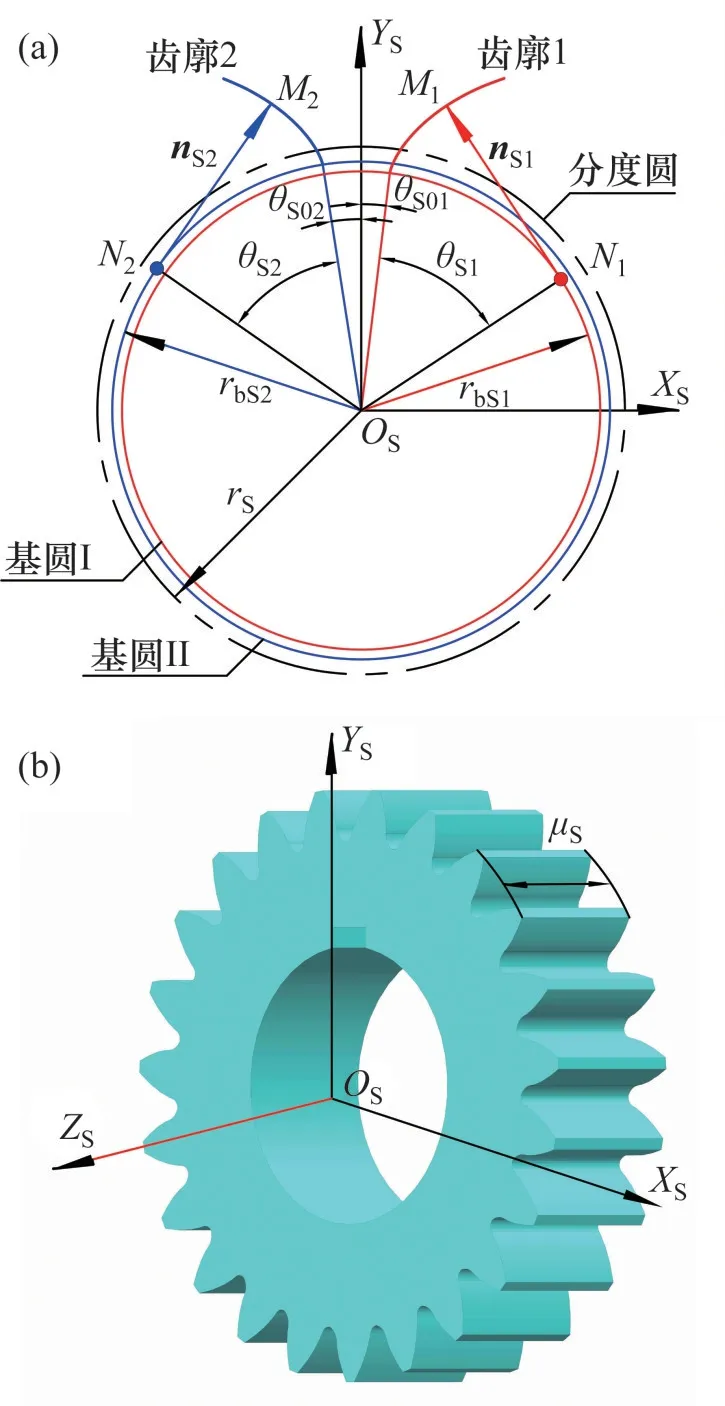

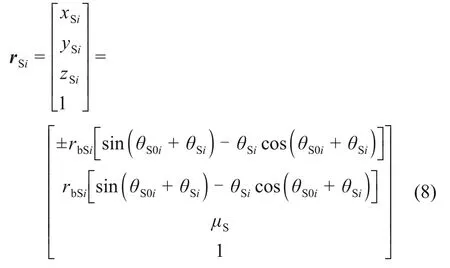

为方便推导面齿轮的齿面方程,将插齿刀的渐开线齿廓表示在图4所示的坐标系SS中。此时,非对称插齿刀的驱动侧位置矢量rS1和从动侧位置矢量rS2用式(8)[1]表示。

图4 非对称插齿刀的端面参数和轴向参数Fig.4 End face parameters and axial parameters of asymmetric shaper

式中:“±”分别代表齿廓1 和齿廓2 的渐开线方程;θSi为渐开线上的角度参数;μS为刀具的轴向参数;rbSi为基圆半径;θS0i为刀具在基圆上的齿槽宽参数。

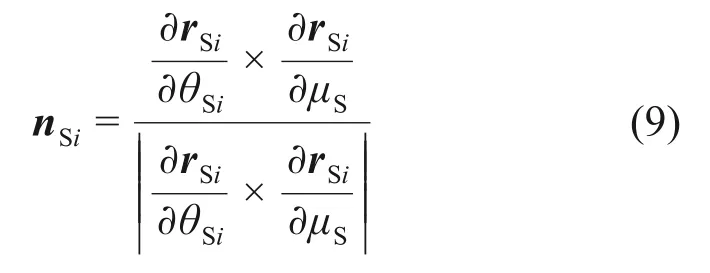

非对称插齿刀的驱动侧单位法矢量nS1和从动侧单位法矢量nS2表示为

通常圆柱齿轮要比插齿刀具少2~3个齿,都由非对称齿条形刀具加工,除齿数外,模数和压力角等参数均与插齿刀的相同,因此,其齿面方程与式(8)相同。在可视化软件中进行齿面仿真,得到非对称圆柱齿轮的齿面如图5所示。

图5 在坐标系SS中非对称圆柱齿轮的数学模型Fig.5 Mathematical model of asymmetric cylindrical gear in coordinate system SS

2 非正交非对称面齿轮齿面模型

2.1 非正交非对称面齿轮齿面方程

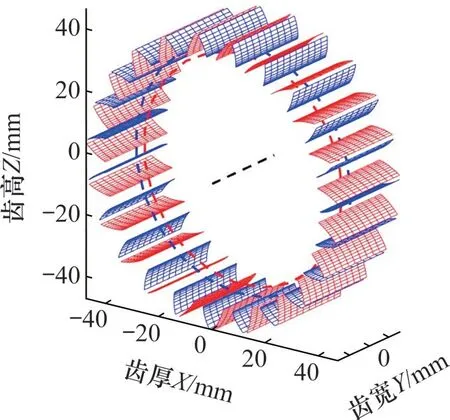

根据面齿轮的插齿加工原理,建立如图6所示的加工坐标系。坐标系SS0(XS0,YS0,ZS0)和S20(X20,Y20,Z20)为辅助坐标系,代表插齿刀和面齿轮的初始位置;SS(XS,YS,ZS)是与插齿刀固联的转动坐标系;S2(X2,Y2,Z2)是与面齿轮固联的转动坐标系;γ为轴线ZS与轴线Z2的夹角,称为轴交角;φS为插齿刀的转角;φ2为面齿轮的转角;ω2为面齿轮的角速度。

图6 非正交非对称面齿轮的加工坐标系之间的位置关系Fig.6 Positional relationship between machining coordinate systems of non-orthogonal asymmetric face gear

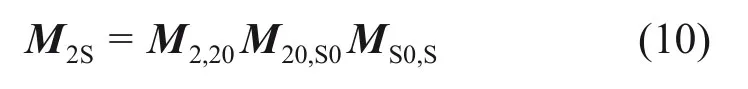

由非对称插齿刀坐标系SS到非正交非对称面齿轮坐标系S2的转换矩阵M2S表示为

式中:M20,S0为移动矩阵;MS0,S描述坐标系SS绕轴线ZS的转动;M2,20描述坐标系S2绕轴线Z2的转动。

驱动侧齿面的啮合方程f1和从动侧齿面的啮合方程f2表示为

式中:i=1,2。

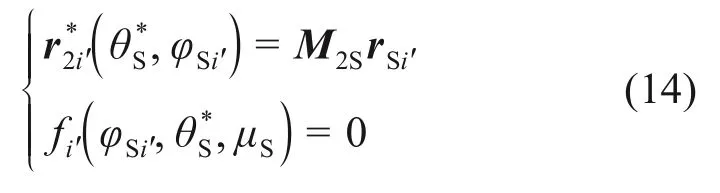

联立式(8)与式(11),非正交非对称面齿轮的齿面可表示为

2.2 工作曲面与过渡曲面

由于啮合方程的在齿面上任一点都成立,参数μS可用参数θS和φS表示,因此,面齿轮的工作曲面方程式(13)实际上包含2 个变量,齿面的生成步骤如下。

1)参数计算。根据插齿刀的齿高推导出面齿轮在坐标系S2中的齿高参数z2。

2)计算齿宽。求出齿轮根切的最小内径R1和不发生齿顶变尖的最大外径R2,并在R1和R2范围内选取适当齿宽作为已知量y2。

3)离散y2和z2。通过离散得到i个y2i(y21,y22,的离散值,j个z2j(z21,z22,z23,…,z2j)的离散值,以y2和z2作为输入值,代入齿面方程,则可以得到i×j个的值和i×j个φSij的值(φSi1,φSi2,φSi3,…,φSij)。

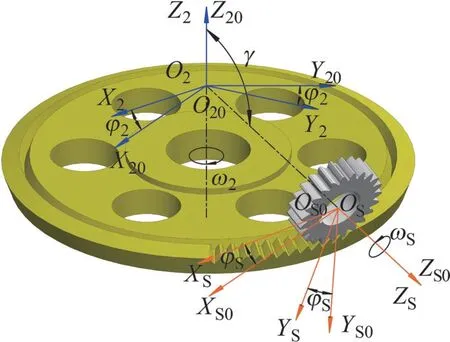

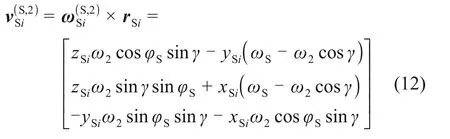

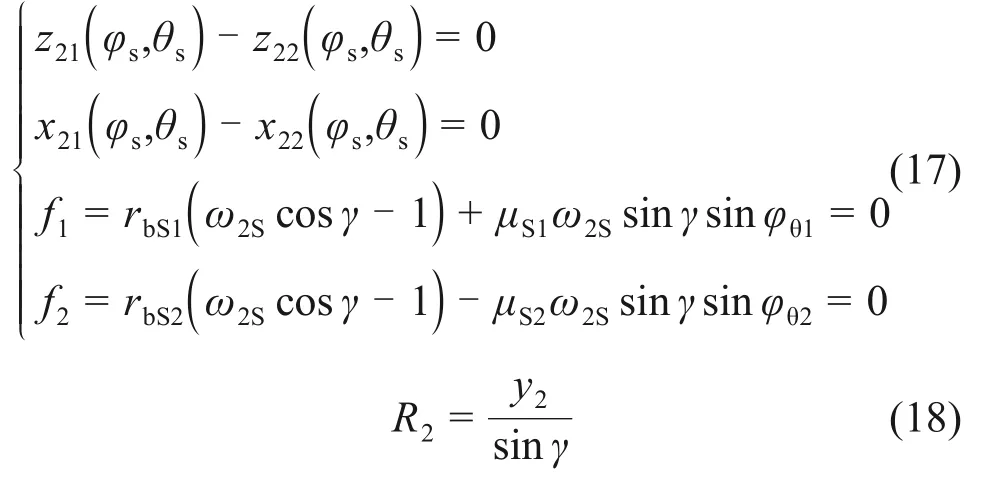

4)工作齿面可视化。将i×j组(θSij,φSij)反代到非正交非对称面齿轮齿面方程,得到相应齿面上i×j个离散的坐标点(xij,yij,zij),应用Matlab 指令生成非正交非对称面齿轮的工作曲面如图7(a)所示。

图7 在坐标系S2中非正交非对称面齿轮的数学模型Fig.7 Mathematical model of non-orthogonal asymmetric face gear in coordinate system S2

非正交非对称面齿轮的过渡曲面由插齿刀的齿顶线加工形成,此时,面齿轮齿廓方程中的变量θS可表示为常数θS*,过渡曲面的方程[1]表示为

式中:i′=1对应面齿轮驱动侧的过渡曲面,i′=2对应面齿轮从动侧的过渡曲面;raS为刀具齿顶圆半径。

过渡曲面方程仅含φS一个变量,参数μS可用φS表示,曲面的可视化步骤如下。

1)离散参数φS。在R1和R2范围内选取适当齿宽作为已知量y2。对i个y2i处的φS进行离散,得到i×j个

2)过渡曲面可视化。将i×j组代入过渡曲面方程,得到i×j个离散的坐标点(xij*,yij*,zij*),应用Matlab指令生成过渡曲面如图7(b)所示。

将工作曲面与过渡曲面结合,得到非正交非对称面齿轮的完整齿面如图7(c)所示。

3 非正交非对称面齿轮齿面设计

3.1 非正交非对称面齿轮齿宽条件限制

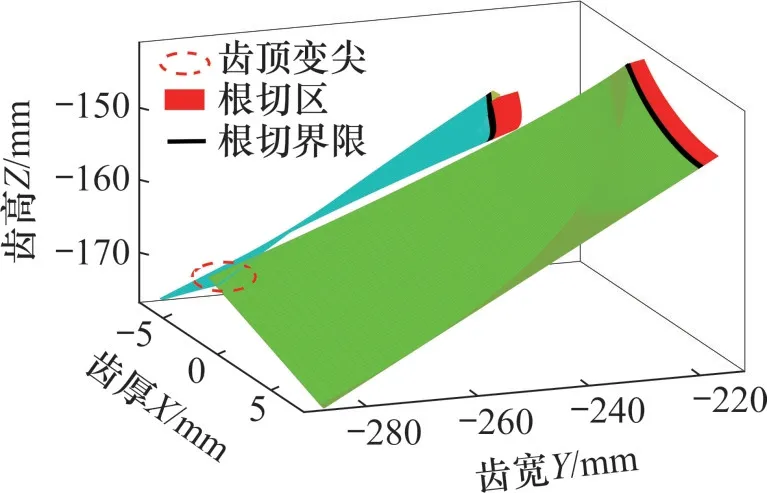

图8所示为非正交非对称面齿轮齿根根切和齿顶变尖示意图。从图8可见:非正交非对称面齿轮齿宽从内径到外径逐渐减小,在面齿轮最小内径齿根处容易产生根切,即红色区域;由于压力角不同,两侧齿面的根切界限不同;在最大外径处两侧齿面相交,出现齿厚为零的现象,即齿顶变尖。齿根根切和齿顶变尖会降低齿根强度,影响齿轮的承载能力,不利于齿轮副传动,因此,在设计时必须对面齿轮的齿宽进行限制。

图8 齿宽的限制条件(齿根根切和齿顶变尖)Fig.8 Limit conditions of tooth width:undercutting and pointing

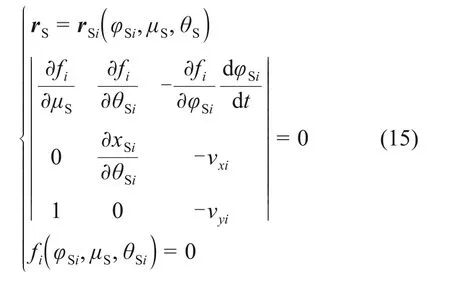

以不产生根切为条件,定义非正交非对称面齿轮的最小内径R1。由于轮齿两侧压力角不同,取两侧齿面计算结果的最大值作为面齿轮的最小内径,界限线L由式(15)[12]确定。

式中:vxi和vyi为接触点处速度矢量vSi(S,2)分别在x和y方向的分量。

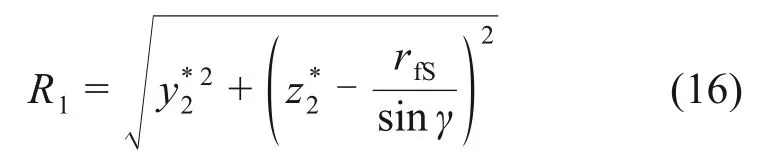

根切的界限点为插齿刀具齿顶线与界限线的交点,θS取刀具在齿顶时的参数,rfS为齿根圆半径,结合式(14)和式(15)求得y2*和z2*。最小内径R1表示为

假定两侧齿面在齿顶相交,此时,z21=z22;x21=x22,联立式(17),求解得到θS和φS,代入齿面方程(式(13))得到y2,再由式(18)求得最大外径R2。

表1所示为不同轴交角和压力角下非正交非对称面齿轮的内径R1和外径R2的计算结果,可为建模时数据的选取提供依据。由表1可见,最小内径R1只取决于从动侧齿面的压力角,而最大外径R2由两侧齿面的压力角共同控制。

表1 基于不同轴交角和压力角的面齿轮的内径R1和外径R2的计算结果Table 1 Calculation results of inner diameters R1 and outer diameters R2 of face gears based on different shaft angles and pressure angles

3.2 齿宽影响因素分析

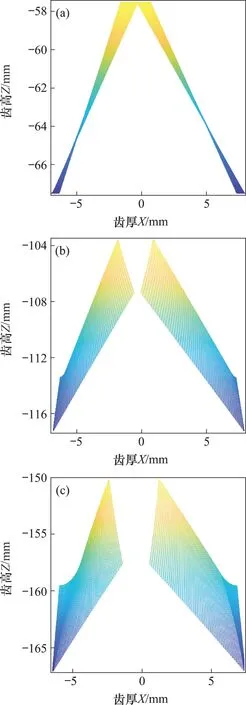

图9所示为不同轴交角下的非正交非对称齿面模型。由图9可见:γ=90°的正交面齿轮在外径处出现齿顶变尖现象,随着轴交角增大,面齿轮两侧齿面齿顶间距离增大,齿根弯曲明显。因此,在齿根不发生根切条件下,适当增大轴交角可以增加齿顶间距,避免齿顶变尖。

图9 不同轴交角时非对称面齿轮的齿面对比Fig.9 Comparison of asymmetric face gears with different shaft angles

图10所示为相同齿宽下的非对称齿面与对称齿面比较。由图10可见:非对称齿面齿顶处齿厚方向相距较大,为更直观反映出从动侧压力角对齿顶变尖的影响,比较不同压力角的非正交非对称齿面模型,结果见图11。用α=α1/α2表示两侧压力角α1和α2的组合。由图11可见:随着左侧从动侧压力角减小,两侧齿顶间距增大,齿根弯曲逐渐明显。

图10 相同齿宽时非对称面齿轮与对称面齿轮对比Fig.10 Comparison of asymmetric face gears and symmetric face gears with same tooth width

图11 不同压力角组合的非正交非对称面齿轮的齿面对比Fig.11 Comparison of non-orthogonal asymmetric face gears with different pressure angle combinations

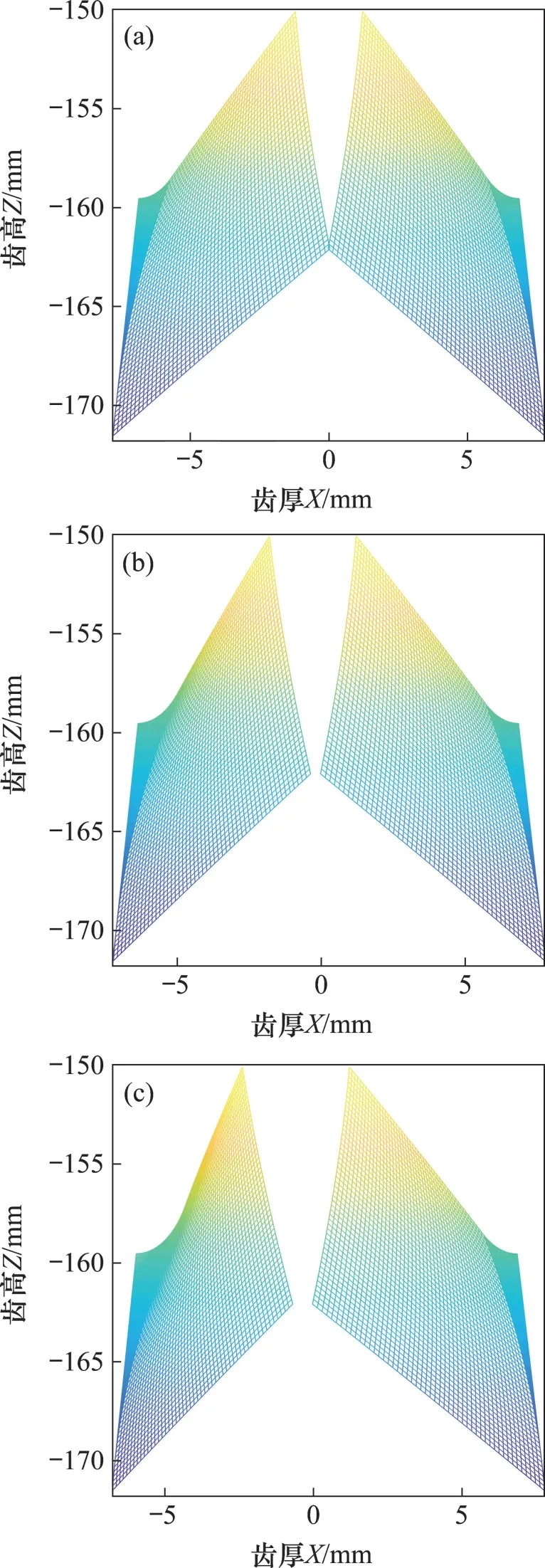

非正交非对称面齿轮的有效齿宽L=R2-R1。在满足从动侧齿面不根切的条件下,减小从动侧压力角能增大齿顶间距,增加出现齿顶变尖现象时的最大外径R2,进而可以增加面齿轮的有效齿宽L。齿宽随两侧压力角的变化如图12所示。由图12可见:相比α=30°/30°条件下的对称面齿轮,α=20°/30°条件下的非对称面齿轮的有效齿宽增加了6.5 mm左右。

图12 不同压力角α1和压力角α2下齿宽L的变化Fig.12 Variation of tooth width L at different driving side pressure angles α1 and driven side pressure angles α2

3.3 齿面接触分析

根据齿面接触分析(TCA)方程[1]得到非正交非对称面齿轮的接触路径如图13所示。在模数和齿数等参数相同的条件下,非正交非对称面齿轮接触路径长度为10.53 mm,非正交对称面齿轮接触路径长度为7.22 mm。由此得出:非正交非对称面齿轮拥有较长接触路径和较大接触区域,这使其拥有更好的传动性能;但接触路径距离齿顶较近,可能会出现边缘接触,后续需要进行齿面修形,提高接触性能。

4 创建实体模型

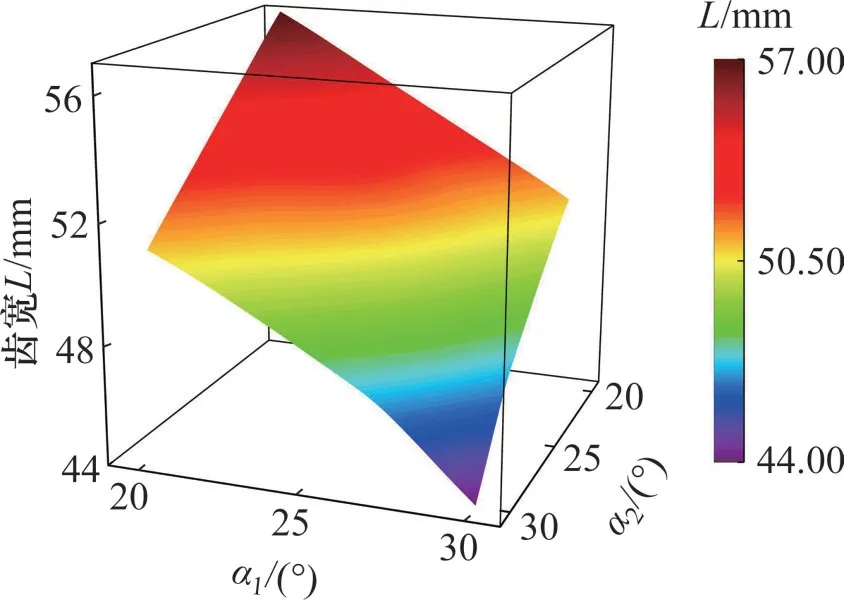

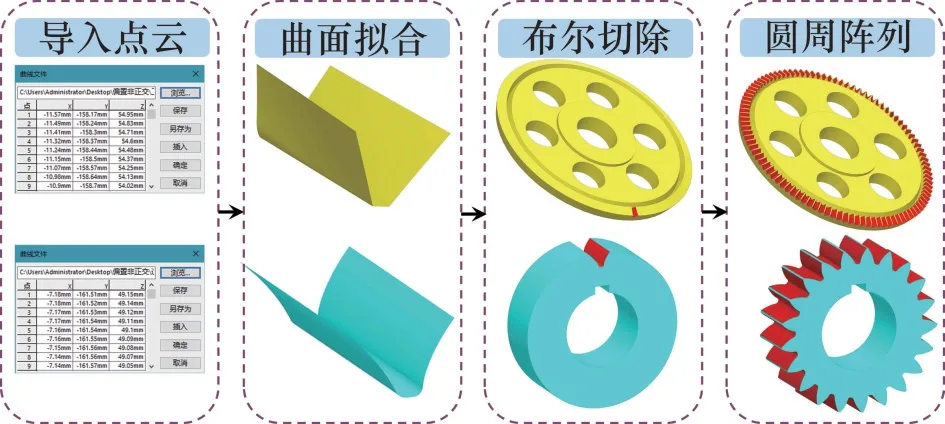

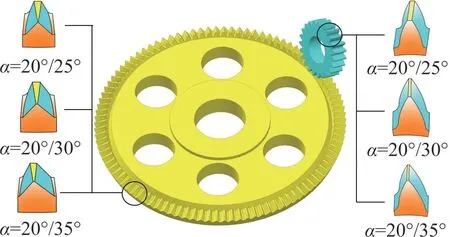

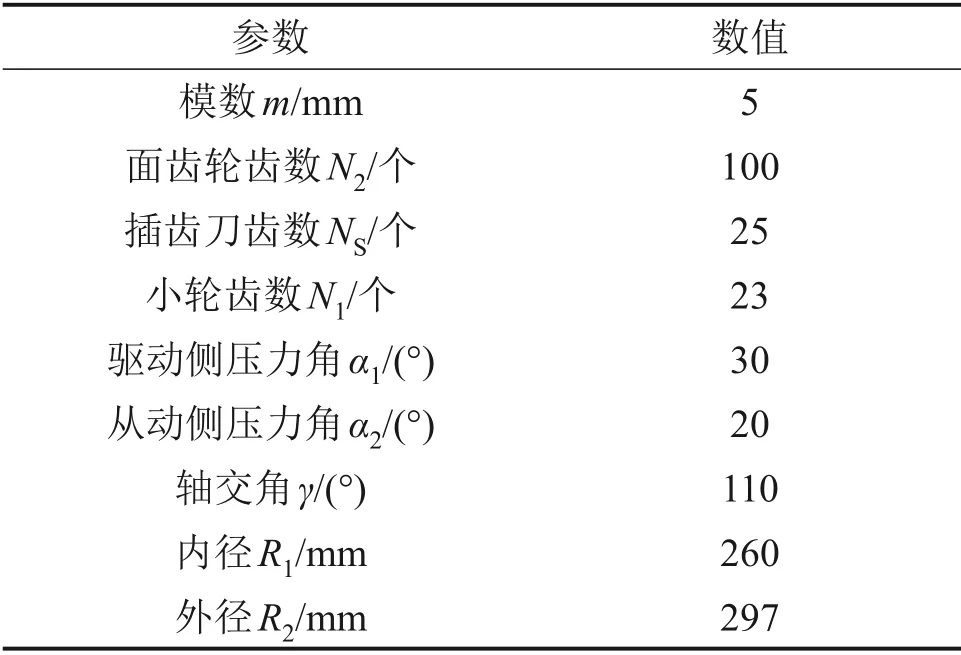

表2所示为非正交非对称面齿轮的基本参数。根据第2节所描述的理论方法,将Matlab生成的数学模型进行离散,通过均匀采样的方法,得到非正交非对称面齿轮的齿面点的坐标值,生成点云文件点云并另存为“txt”文档导入SolidWorks 中,得到非正交非对称面齿轮的实体模型。具体操作流程如图14所示。首先,将点云文件导入三维软件中,使用“放样”命令进行曲面拟合,其次应用布尔切除模拟插齿刀的加工过程,生成单个齿槽,最后使用“圆周阵列”命令生成完整的实体模型。图15所示为非正交非对称面齿轮和非对称小轮的装配模型,选用3组常见的非对称压力角组合,分别为α=20°/25°,α=20°/30°和α=20°/35°,得到对应的非正交非对称面齿轮和非对称小轮的单齿模型。

图14 非正交非对称面齿轮和非对称小轮的构建流程Fig.14 Construction process of non-orthogonal asymmetric face gear and asymmetric pinion

图15 3种压力角组合的非正交非对称面齿轮副装配模型Fig.15 Assembly model of non-orthogonal asymmetric face gear pair with 3 pressure angle combinations

表2 非正交非对称面齿轮副模型的基本参数Table 2 Basic parameters of non-orthogonal asymmetric face gear pair model

5 结论

1)非正交非对称面齿轮的两侧齿面压力角不等,其两侧齿面产生根切的内径R1不同,为保证两侧齿面的完整性,应取从动侧的根切界限作为最小内径以避免齿根根切。

2)增大轴交角或减小从动侧齿面的压力角α2能有效避免面齿轮的齿顶变尖,增大外径R2的同时会增加有效齿宽L。相比α=30°/30°的对称面齿轮,α=20°/30°的非对称面齿轮的有效齿宽增加了6.5 mm 左右,因此,在设计面齿轮参数时应选取较小的驱动侧压力角α2和较大的轴交角γ。

3)相比非正交对称面齿轮,非正交非对称面齿轮的接触路径明显变长,这使其拥有更好的传动性能,但更容易发生边缘接触。因此,应根据传动要求选取合适的驱动侧压力角α1。