低钠盐干腌马鲛鱼加工过程中的品质变化研究

2022-07-13麦锐杰吴思亮杨娟赵文红刘巧瑜白卫东

麦锐杰,吴思亮,杨娟,2,赵文红,2,刘巧瑜,2,白卫东,2*

(1.仲恺农业工程学院 轻工食品学院,广州 510225;2.现代农业工程创新研究院,广州 510225)

马鲛鱼(Scomberomorusniphonius),属鲈形目鲅科,有丰富的维生素、多不饱和脂肪酸和蛋白质。与畜禽肉质相比,鱼的肉质较软,含水量高,内源酶活跃,宰后易产生腐败变质。为避免这一现象,冷藏冻结[1]或干燥腌制[2]是当今最常用的手段。其中,腌制易操作、成本低,成品耐储存且具有独特的风味和口感。近年来,对干腌工艺的研究已经成为研究热点之一[3]。干腌工艺是在鱼身上涂抹一定比例的食用盐进行腌制,然后在一定的温度下进行风干,形成风味独特的鱼制品。干腌原理是利用细胞在高渗环境下失水和微生物发酵等使鱼肉水分含量下降,内源酶和微生物的活性降低,从而延缓腐败变质的速度[4]。过量食用食盐会对人体健康造成危害,因此具备良好风味的低盐食品已成为当前的研究热点[5]。Santos等[6]通过氯化钾替代部分钠盐,分别对猪肉蛋白和香肠蛋白进行研究,王梦[7]的研究表明50%氯化钾代替钠盐腌制是可行的。

鱼类加工过程中的品质变化指标主要有水分含量、水分活度、pH、色差、质构、蛋白质氧化性等。叶路漫[8]的研究表明,水分含量和水分活度对腌制品的品质有重要影响作用。白婷等[9]的研究表明,腌制的pH与腌制品中的微生物活动息息相关。张波[10]和吴素娟等[11]的研究表明,色差和质构是腌制品的重要感官指标。何湘丽[12]的研究表明,腌制品的风味与蛋白质变化有直接关系。

本研究以马鲛鱼为原料,以50%的氯化钾代替钠盐进行腌制,系统研究整个加工过程中的水分含量、水分活度、pH、色差、质构和蛋白质氧化性质的变化规律,为低钠盐干腌马鲛鱼的实际生产、加工、品控和工艺优化提供了理论数据。

1 材料与方法

1.1 实验材料

马鲛鱼:购于海南省海厨厨房设备有限公司,购买后全程冷链运输,在接收后置于-40 ℃低温冰箱中保存。

1.2 实验试剂

食盐:购于广州家乐福超市;三羟甲基氨基甲烷(Tris)、牛血清蛋白、乙二胺四乙酸(EDTA)、尿素、甘氨酸、5,5′-二硫代双(2-硝基苯甲酸)(DTNB)、2,4-二硝基苯肼(DNNP)、乙酸乙酯、盐酸胍等:均为分析纯,购自麦克林试剂有限公司。

1.3 仪器设备

PQX-350H人工气候箱 中仪国科(北京)科技有限公司;BS223S电子天平 北京赛多利斯仪器系统有限公司;AW100水分活度计 冠亚技术公司;Starter 3100 pH测定仪 美国奥豪斯公司;Chroma Meter CR-400色差仪 日本Konica Minolta公司;TMS-PRO质构仪 北京盈盛恒泰科技有限责任公司;RW20均质机 德国IKA有限公司;5810R多功能台式离心机 德国艾本德公司;TU-1901双光束紫外分光光度计 北京普析通用仪器有限公司。

1.4 实验方法

1.4.1 加工工艺

将购置的马鲛鱼在同一条件下解冻,去除其皮后,取其相同部位,然后将其切成重量为(200±1.0) g、尺寸为20 cm×10 cm×2 cm大小的马鲛鱼鱼块。

具体干腌工艺:经过清洗的马鲛鱼鱼块,滤干其表面的水分,用氯化钠和氯化钾(分别占马鲛鱼总重量的2.25%,总共占4.5%)腌制,用保鲜膜密封,在4 ℃下腌制5 h,然后在恒温16 ℃的人工气候箱中风干5 d。分析的样品在5个阶段采集:A:腌制前,B:腌制后,C:风干1 d,D:风干3 d,E:风干5 d。

1.4.2 低钠盐干腌马鲛鱼水分含量变化的测定

参考GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中的直接干燥法进行测定[13]。

1.4.3 低钠盐干腌马鲛鱼水分活度变化的测定

参考GB 5009.238—2016《食品安全国家标准 食品水分活度的测定》中的水分活度仪扩散法进行测定[14]。

1.4.4 低钠盐干腌马鲛鱼pH变化的测定

参考GB 5009.237—2016《食品安全国家标准 食品pH值的测定》中测定肉制品pH的方法进行测定[15]。

1.4.5 色差的测定

参考张波的方法,并略作修改。按照1.4.1的工艺制备低钠盐干腌马鲛鱼产品,取位置和大小一致的完整鱼肉,用色差仪测定鱼肉的a*(红绿值)、b*(黄蓝值)和L*(亮度)。ΔE*表示色差值,由下式计算:

1.4.6 质构的测定

参考叶路漫的方法,并略作修改。按照1.4.1的工艺制备低钠盐干腌马鲛鱼产品,将样品切割成3 cm3的块状,采用质构仪进行多面剖析模式测试。具体参数:平底柱形探头P/5;测前速率30 mm/min;测定速率:60 mm/min;测后速率:60 mm/min;压缩程度:50%;探头两次测定间隔时间5 s。每次测定之后清洗探头,每片鱼片重复平行测定2次,最终结果取其平均值。

1.4.7 蛋白质氧化性质的测定

1.4.7.1 肌浆蛋白与肌原纤维蛋白的提取

提取低钠盐马鲛鱼制品鱼肉肌浆蛋白和肌原纤维蛋白的方法参考Toldrá等[16]的方法,并略作修改。取鱼肉5 g于烧杯中,加入50 mL Tris-HCl缓冲液(0.1 mol/L,pH 7.4),用均质机均质2 min,然后以12000 r/min的速率离心8 min,上清液为肌浆蛋白提取液。上述肌浆蛋白提取的沉淀用50 mL的Tris-HCl缓冲液洗涤3次,除去缓冲液后,加入50 mL含有0.6 mL/L KCl的Tris-HCl缓冲液,抽提过夜,最后以8000 r/min的速率离心10 min,取上清液即为肌原纤维蛋白溶液,此过程均在4 ℃下进行,之后采用双缩脲法测定蛋白浓度。

1.4.7.2 蛋白质总巯基与活性巯基的测定

测定低钠盐马鲛鱼制品鱼肉肌浆蛋白和肌原纤维蛋白总巯基和活性巯基的方法参考Koutina等[17]的方法,并略作修改。

a.总巯基的测定方法

取1.4.7.1所制蛋白悬浮液1 mL,加入pH为8.0的Tris-Gly-8M尿素缓冲液5 mL和4 mg/mL的DTNB 40 μL,25 ℃涡旋振荡30 min,在412 nm处测定吸光值。

b.活性巯基的测定方法

取1.4.7.1所制蛋白悬浮液1 mL,加入pH为8.0的Tris-Gly缓冲液5 mL和4 mg/mL的DTNB 40 μL,25 ℃涡旋振荡30 min,在412 nm处测定吸光值。

1.4.7.3 蛋白质羰基含量的测定

参考Rashidnejad A等[18]测定蛋白质羰基含量的方法测定肌原纤维蛋白和肌浆蛋白的羰基含量。取1.4.7.1方法制备的肌浆蛋白与肌原纤维蛋白悬浊液各0.3 mL,分别加入300 μL 2,4-二硝基苯肼(DNNP,10 mmol/L),置于室温下1 h,每隔10 min振荡1次,之后分别加入0.6 mL 20%三氯乙酸溶液,10000 r/min离心10 min,弃上清液,沉淀用2 mL乙醇∶乙酸乙酯(1∶1)的溶液洗涤3次后加入2 mL 6 mol/L的盐酸胍溶液,振荡后在37 ℃下静置15 min,10000 r/min离心10 min,取上清液,在367 nm处测定吸光值。

1.4.7.4 蛋白质表面疏水性的测定

参考Chelh等[19]测定蛋白质疏水性的方法测定肌原纤维蛋白和肌浆蛋白疏水性。取用1.4.7.1方法制备的肌浆蛋白与肌原纤维蛋白悬浊液各1 mL,分别加入0.2 mL的1 mg/mL溴酚蓝溶液(BPB),室温下静置10 min,4500 r/min离心15 min,分别取上清液稀释10倍,在595 nm处测定吸光度。

1.5 数据分析

数据采用SIMCA 14.1和Origin 2018作图,用IBM SPSS Statistics 20进行方差分析和Duncan's多重极差比较(p<0.05)。

2 结果与讨论

2.1 低钠盐马鲛鱼加工中水分含量和水分活度的变化

图1 腌制过程中水分含量和水分活度的变化Fig.1 Changes of water content and water activity during the curing process

水分含量是干腌制品的重要评定标准之一。由图1可知,低钠盐干腌马鲛鱼制品的水分含量在加工过程中呈显著下降的趋势(p<0.05)。未加工的马鲛鱼鱼肉水分含量达到72.86%,经过5 d的干腌制加工后,最终低钠盐干腌马鲛鱼水分含量为43.19%。低钠盐干腌马鲛鱼制品在干腌过程中水分含量减少的原因主要有以下两点:一是在腌制时,食盐的加入使鱼肉的渗透压产生变化,细胞液外渗,导致水分下降;二是干腌时,空气流速加快和环境温度升高加快了水分的流失。而且在整个干腌的过程中,水分变化最剧烈的阶段是风干3~5 d,从58.17%降低至43.19%。这可能是干腌过程中,随着水分的蒸发,干腌表面接触的食盐浓度越发接近饱和状态,因而鱼肉组织细胞膜内外食盐浓度梯度变大,渗透压变大,鱼肉组织需要通过更快地失水来平衡渗透压[20]。

水分活度是影响腌制品品质和储存特性的重要因素之一。由图1可知,低钠盐干腌马鲛鱼制品的水分活度在加工过程中呈现下降的趋势。未加工的马鲛鱼鱼肉的水分活度达到0.986,微生物的活动较为剧烈。因此,此时的物质变化可能主要与微生物的活动有关,随着加工的进行,水分活度逐渐下降,最终水分活度下降至0.827(<0.9),因此能抑制微生物活动,降低内源酶活性,延长马鲛鱼的保藏期。腌制过程中,在盐的解离作用下,鱼肉组织中的游离水不断减少,这是造成Aw值下降的重要原因[21]。在活鱼至腌制完成、风干1~3 d、风干3~5 d阶段均呈现显著性变化(p<0.05),但在腌制完成至风干1 d阶段不具有显著变化(p>0.05)。水分活度影响着微生物的生长繁殖,这可能是造成低钠盐干腌马鲛鱼在活鱼至腌制完成阶段水分活度变化显著的原因[22]。自由水的不断减少导致蛋白质胶体结构的保水性不断下降,可能是低钠盐干腌马鲛鱼在后续3个阶段水分活度变化显著的原因[23]。

水分含量和水分活度随着加工时间的增加而降低的趋势与叶路漫的研究结果相同。

图2 腌制过程中pH的变化Fig.2 Changes of pH during the curing process

2.2 低钠盐马鲛鱼加工中pH的变化

pH影响着微生物发酵,如酵母菌产酸或降解脂肪酸,还影响成品的感官特性,如pH较低时,脂肪酸和蛋白质水解酶类的活性会降低,从而影响成品风味。由图2可知,未加工的马鲛鱼鱼肉的pH值为6.24,在加工过程中pH值缓慢下降,最终在干腌5 d后pH值为6.05。其中,未加工的马鲛鱼鱼肉与腌制完成阶段的pH具有显著性差异(p<0.05),但是腌制完成至风干1 d、风干1~3 d、风干3~5 d阶段均无显著差异(p>0.05)。主要原因可能是在活鱼至腌制完成阶段,一方面,鱼肉组织中的糖原降解产生酸类物质[24];另一方面,微生物作用导致鱼肉中快速产酸或脂肪酸的降解,进而使pH呈现下降趋势,在后续加工过程中,微生物的活性降低,导致pH降低趋势变缓。pH随着加工时间的增加而降低的趋势与白婷等的研究结果相同。

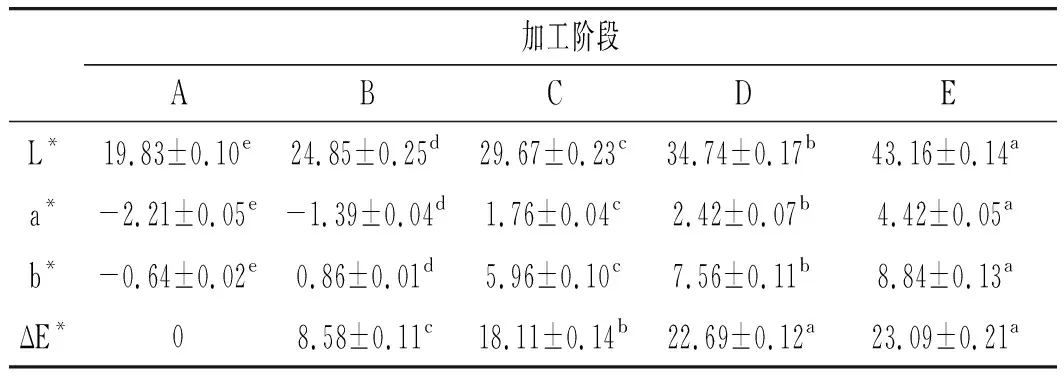

2.3 低钠盐马鲛鱼加工中色差的变化

表1 腌制过程中色差的变化Table 1 Changes of color difference during the curing process

色泽一般用色值来衡量,由表1可知,在干腌过程中,L*值具有显著性差异(p<0.05),随着干腌制过程的进行,L*值从未腌制的19.83不断增大至干腌5 d的43.16,主要原因可能是水分含量的减少和蛋白的聚集会导致L*(白度)的增加,此结果与Hughes等[25]和Stien等[26]的研究结果相似。a*值的趋势与L*值相似,也随着加工的进行而显著增加(p<0.05),从未腌制的-2.21不断增大至干腌5 d的4.42,可能原因是在干腌过程中,在肌红蛋白还原酶的作用下,鱼肉中的高铁肌红蛋白转化为氧化肌红蛋白,进而导致a*值上升,此结果与Thanonkaew[27]的研究结果相似。b*值也随着干腌制的进行而显著增加(p<0.05),从未腌制的-0.64不断增大至干腌5 d的8.84,主要原因可能与蛋白质和脂肪酸的氧化代谢有关,在干腌制加工中,蛋白质和脂肪酸的氧化降解产生发色成分,进而使b*值增加,此结构与罗青雯等[28]的研究结果相似。ΔE*(色差)值在活鱼至腌制完成、腌制完成至风干1 d和风干1~3 d阶段均具有显著差异(p<0.05),在风干3~5 d阶段不具有显著差异(p>0.05),风干后期颜色变化不显著与张波的研究结果相似。

2.4 低钠盐马鲛鱼加工中质构的变化

低钠盐干腌马鲛鱼的质构对其感官评价有着重大的影响作用,质构包括硬度、内聚性、弹性、胶黏性和咀嚼性等。

表2 腌制过程中质构的变化Table 2 Changes of texture during the curing process

硬度是造成食物形成一定程度形变时受到的力的大小,马鲛鱼的硬度随着干腌制加工的进行而逐渐增加,从未腌制的0.976 N最终升至11.836 N,且均具有显著差异(p<0.05),硬度主要与水分含量和蛋白质相关,由于在干腌制过程中pH处于酸性环境下,蛋白质易形成酸诱导凝胶使低钠盐干腌马鲛鱼的硬度上升,此外,水分含量的降低也会导致硬度的上升[29]。内聚性大小与食物内部各组分的相互键合强度有着密切的关系,其反映的是保持食物内部组织之间连接完整性的能力和抵抗牙齿咀嚼的能力,内聚性在干腌制加工过程中总体呈现上升的趋势,但在各个加工阶段无显著差异(p>0.05),数值均在0.516~0.573的范围内。弹性是样品受力形变后恢复至形变前条件下的高度或体积比率,弹性在干腌制过程中处于动态的变化,在活鱼至腌制完成阶段、腌制完成至风干1 d阶段呈现上升的趋势,且具有显著性差异(p<0.05),可能是肌肉在酶和微生物代谢下共同作用的结果,而在风干1~3 d和风干3~5 d阶段呈现下降的趋势,这可能是因为鱼肉在腌制过程中,盐分使细胞组织中的蛋白质发生变性[30],比如肌动球蛋白的二级结构受盐分的影响,因而鱼肉组织韧性增加,盐溶性蛋白数量改变,从而影响了形成网络结构的蛋白质数量,蛋白质的凝胶性降低,表现为鱼肉组织弹性下降[31]。加工过程中,弹性先上升后下降的现象与吴素娟等的研究结果一致。胶黏性和咀嚼性均随着干腌制的进行而增加,而不同阶段的样品均具有显著差异(p<0.05),胶黏性从0.564 N增加至7.504 N,咀嚼性从1.426 mJ增加至21.564 mJ,这两种质构特性主要与蛋白质的氧化相关。

2.5 低钠盐马鲛鱼加工中蛋白质氧化性质的变化

2.5.1 肌原纤维蛋白与肌浆蛋白总巯基和活性巯基的变化

巯基是表现反应活性的重要功能基团。巯基分为总巯基和活性巯基,总巯基指蛋白质分子内部的巯基,活性巯基指暴露在外的巯基,在加工过程中,由于蛋白质的水解,导致巯基会氧化成二硫键,因此,巯基含量的变化与蛋白质降解有较大的相关性。

图3 腌制过程中巯基含量的变化Fig.3 Changes of sulfhydryl content during the curing process

低钠盐干腌马鲛鱼加工过程中肌原纤维蛋白和肌浆蛋白总巯基和活性巯基变化见图3,肌原纤维蛋白和肌浆蛋白的总巯基和活性巯基含量均随着加工的进行而下降,肌浆蛋白的总巯基和活性巯基分别从1.829,0.371 μmol/g下降至0.777,0.07 μmol/g(p<0.05);肌原纤维蛋白的总巯基和活性巯基分别从0.71,0.62 μmol/g下降至0.32,0.22 μmol/g(p<0.05)。原因可能是在干腌制过程中,一方面在一定浓度的金属离子下,蛋白质相互作用发生疏水聚集现象,使得能检测到的巯基变少[32];另一方面,蛋白质在加工过程中发生水解反应,以及由于氧化破坏了蛋白质的空间结构,使巯基转化为分子之间、分子内二硫键或氧化成次磺酸、亚磺酸和磺酸[33]。肌原纤维蛋白与肌浆蛋白总巯基和活性巯基随着加工时间的增加而减少的趋势与叶路漫的研究结果相同。

2.5.2 肌原纤维蛋白和肌浆蛋白羰基含量的变化

图4 腌制过程中羰基含量的变化Fig.4 Changes of carbonyl content during the curing process

由图4可知,低钠盐干腌马鲛鱼肌浆蛋白和肌原纤维蛋白的羰基含量均随着加工的进行而增加,肌浆蛋白的羰基含量在活鱼至腌制阶段和腌制至风干1 d阶段缓慢上升(从2.09 μmol/g上升至2.12 μmol/g,p>0.05),然后其含量再迅速上升(从2.12 μmol/g上升至2.976 μmol/g,p<0.05);而肌原纤维蛋白则呈相反的趋势,先迅速上升(从0.67 μmol/g上升至1.25 μmol/g,p<0.05),然后缓慢上升(从1.25 μmol/g上升至1.38 μmol/g,p>0.05)。羰基含量上升的原因可能是鱼肉组织中蛋白质侧链上一些带有NH-或NH2的氨基酸与脂肪水解产生的氧化自由基反应形成羰基,以及在金属催化氧化、α-酰胺化作用及其他因素作用下产生羰基衍生物[34-35]。肌原纤维蛋白羰基前期上升速度较快的原因可能是鱼肉组织在内源酶和微生物的作用下,蛋白质发生剧烈的降解,且降解的速率远远高于羰基化合物降解的速率,导致羰基含量迅速上升;后期缓慢上升的原因可能是水分减少、pH下降等降低了内源酶和微生物的活性,蛋白质降解速率略高于羰基化合物降解速率,因此羰基含量的增长量变缓。肌原纤维蛋白和肌浆蛋白羰基含量随着加工时间的增加而增加的趋势与耿翠竹[36]的研究结果相同。

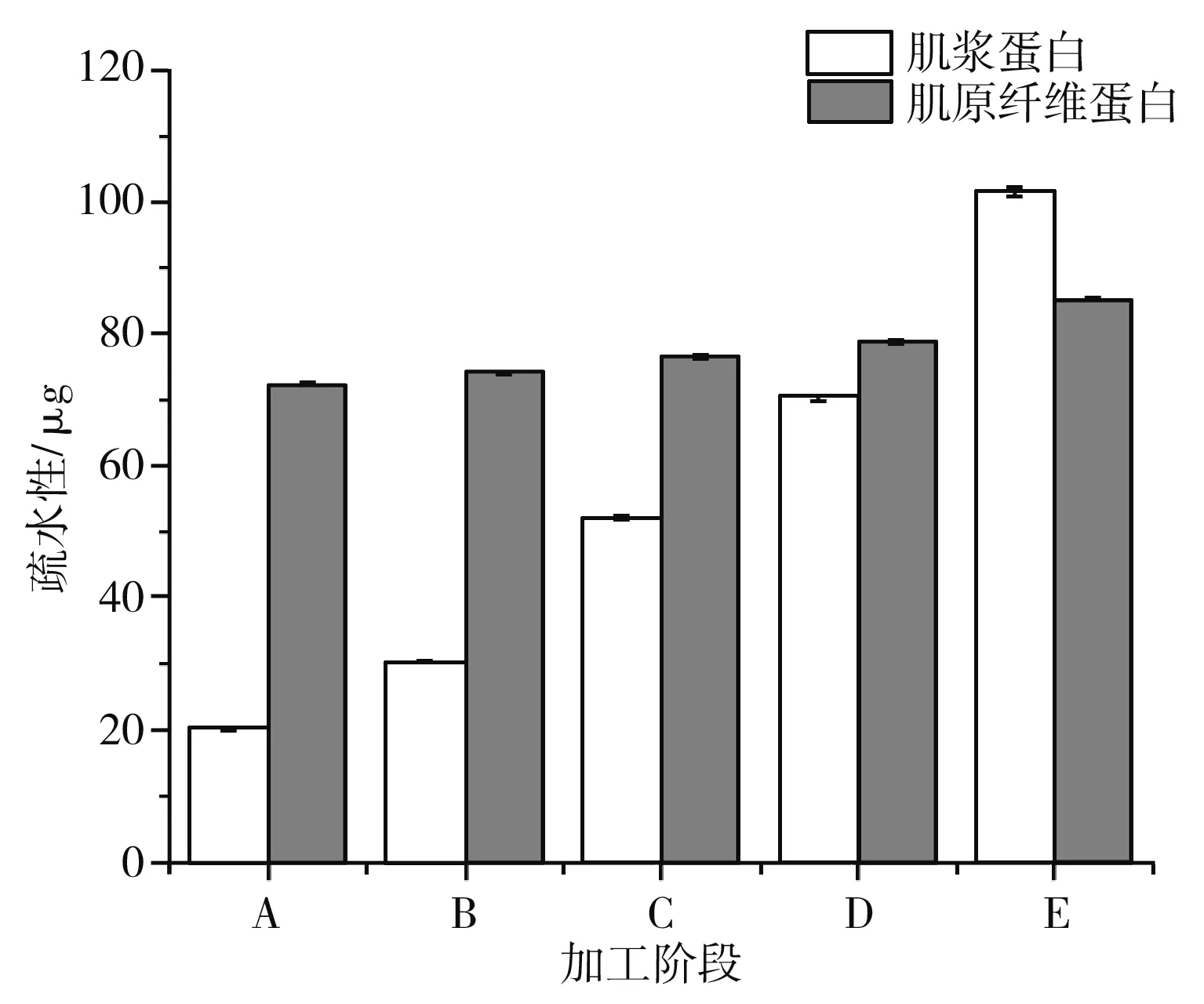

2.5.3 肌原纤维蛋白和肌浆蛋白表面疏水性的变化

蛋白质表面疏水性对蛋白质构象和结构的稳定有重要的影响,可以说明蛋白质的水解程度,表面疏水性含量增加则代表蛋白质发生了水解变性,因此表面疏水性是研究蛋白质氧化水解程度的重要指标之一。表面疏水性的变化见图5。

图5 腌制过程中的疏水性变化Fig.5 Changes of hydrophobicity during the curing process

由图5可知,肌浆蛋白和肌原纤维蛋白疏水性含量均随着加工的进行而上升,其中,肌浆蛋白疏水性含量上升幅度较为剧烈(从20.08 μg上升至101.51 μg,p<0.05);肌原纤维蛋白疏水性含量上升幅度较小(从72.33 μg上升至85.13 μg,p<0.05)。该结果证明在干腌过程中肌浆蛋白和肌原纤维蛋白均发生水解变性,导致表面疏水性含量下降。其中,肌浆蛋白的水解变性程度大于肌原纤维蛋白的水解变性程度,与巯基含量和羰基含量的结果相一致,也与耿翠竹的研究相一致。

3 结论

经过腌制和风干,氯化钾部分代替钠盐腌制马鲛鱼的品质变化显著,说明50%氯化钾代替钠盐腌制马鲛鱼是可行的。

未加工的马鲛鱼鱼肉水分含量达到72.86%,而最终成品的低钠盐干腌马鲛鱼水分含量为43.19%。而在其腌制过程中,水分变化最剧烈的阶段是风干3~5 d,从58.17%降低至43.19%。水分活度在活鱼至腌制完成期间变化显著,可能与微生物活度有关,随着加工进行,最终水分活度下降至0.827(<0.9),因此能够很好地抑制微生物的活动,延长马鲛鱼的保藏期。未加工的马鲛鱼鱼肉的pH为6.24,随着加工的进行不断下降,最终为6.05。未加工鱼肉与腌制完成阶段的鱼肉pH具有显著性差异(p<0.05),可能是由于乳酸菌的作用导致鱼肉中快速产酸或脂肪酸的降解,进而使pH下降显著,之后微生物活动减缓,所以其他阶段变化不显著。L*值、a*值和 b*值在整个腌制过程中变化显著,但ΔE*值在腌制完成和风干前期变化显著,但风干后期(从第3天开始)变化不显著。马鲛鱼的硬度随着干腌制加工的进行而逐渐增加,从未腌制的0.976 N最终升至11.836 N,且均具有显著差异(p<0.05);内聚性在干腌制加工过程中总体呈现上升的趋势,但在各个加工阶段无显著差异(p>0.05),数值均在0.516~0.573的范围内;弹性在干腌制过程中处于动态的变化,先升后降,在各阶段都有显著差异(p<0.05);胶黏性和咀嚼性均随着干腌制的进行而增加,而不同阶段的样品均具有显著差异(p<0.05),胶黏性从0.564 N增加至7.504 N,咀嚼性从1.426 mJ增加至21.564 mJ。肌浆蛋白和肌原纤维蛋白的总巯基和活性巯基下降,羰基上升,疏水性上升,说明蛋白质在腌制过程中已经出现部分氧化,风干过程中更加明显。

因此,本研究为低钠盐干腌马鲛鱼加工工艺提供了一定的技术支持和理论参考。