煤矿辅助运输系统智能化现状分析及框架设计研究

2022-07-07常凯刘志更袁晓明李媛

常凯, 刘志更, 袁晓明, 李媛

(1. 中国煤炭科工集团太原研究院有限公司,山西 太原 030006;2. 山西天地煤机装备有限公司,山西 太原 030006;3. 山西晋中理工学院 文法学院,山西 晋中 030600)

0 引言

为提升煤矿智能化水平,2020年2月25日,国家发展改革委、国家能源局等八部委联合印发了《关于加快煤矿智能化发展的指导意见》,国内煤矿开始启动并加快推进矿井智能化建设。辅助运输作为煤矿生产的准备环节,担负着全矿井生产所需人员、物资及设备的中转和运输工作,其智能化对于提高矿井生产效率和确保矿井安全有着重要意义。

国内外露天煤矿的智能辅助运输系统已经实现了矿用卡车在固定路段内的无人驾驶、自动装载、自动卸载、主动避障、智能调度等功能,工程实践也取得了不错的应用效果。但井工煤矿的智能辅助运输系统还不健全,除了不完善的车辆智能调度系统、为数不多的驾驶辅助系统、局部的无人驾驶场景展示外,研究目标和范围还比较模糊。一方面是因为辅助运输系统建设需要的管控平台、高速工业互联网络、井下配套设施等基础环境有待重新建设或升级,智能化专业人才队伍也有待组建。井下一些场景尚处于人工辅助、机械化和半自动化的状态,核心技术、核心元部件、核心装备研发滞后较多,直接过渡到智能化显得力不能及。另一方面一个很重要的因素是辅助运输系统智能化的建设框架还不够清晰,面对煤矿辅助运输系统智能化的市场需求,现有系统的智能化功能还不够完善,装备的智能化程度仍有待提升。现有的煤矿辅助运输系统智能化应用仅是在已有的技术、系统和装备上增加一些智能化的元素,达不到系统融合产生的综合效果[1]。

本文简要总结了国内外煤矿辅助运输智能化技术的应用现状,重点分析了井工煤矿辅助运输智能化存在的问题,从辅助运输系统功能角度出发,设计了煤矿辅助运输系统智能化框架,为辅助运输系统智能化建设和发展提供研究思路。

1 国内外煤矿辅助运输智能化现状

1.1 露天煤矿辅助运输智能化现状

露天煤矿辅助运输具有运行区段内人流量少、场景单一、运输路线相对固定等优势。矿用自卸卡车作为露天煤矿辅助运输的主要装备,采用无人驾驶方案可为露天煤矿开采运输过程中存在的调度困难、人工成本高、能源消耗大、安全事故多发等突出问题带来新的解决方案。国内外的矿业巨头、煤机装备和无人驾驶高科技企业纷纷涉足露天煤矿无人驾驶领域[2]。

早在20世纪末,随着新一代信息技术快速发展,美国、德国等国家的露天煤矿采用先进的智能化连续开采技术,大幅提高了矿山的自动化水平及开采效率;矿用卡车无人驾驶也已经拥有使用几百台车、完成几十亿吨运载量的实际经验,应用效果显著。2019年4月,自动运输系统(Autonomous Haulage System, AHS)应用在澳大利亚、南北美洲的矿山,已经完成超过20亿t物资运输,目前该系统已在10个矿山得到应用。2020年4月,美国卡特彼勒公司使用矿山之星系统(MineStar)移送的物资已达20亿t[3]。

国内露天煤矿无人驾驶技术与装备研究较晚,随着地面无人驾驶相关感知、定位和控制等技术的日益成熟,2019-2021年,国内露天煤矿无人驾驶系统得到了工业化应用和推广[4],主要应用在稀土矿(内蒙古包钢股份白云鄂博矿区)、金属矿(河南洛阳钼业集团三道庄钼矿、江西江铜集团城门山铜矿)、煤矿(华能集团伊敏露天矿、大唐国际宝利煤炭有限公司、准能集团黑岱沟煤矿、国家能源集团神华宝日希勒能源有限公司露天煤矿、国家能源集团神华新疆能源有限责任公司准东露天煤矿等)。其中国家能源集团神华新疆能源有限责任公司准东露天煤矿开展的5G+卡车无人驾驶技术应用试验,在采场与排土场运距为3.5 km的路段内,实现了卡车运输环节作业过程的完全无人自主运行。卡车平均运行速度达35 km/h,在标准运距和提升高度作业条件下,无人驾驶运行效率达到了有人驾驶平均效率的90%以上。通过阶段性的露天煤矿无人驾驶连续运行试验,试验总里程达1.735×105km[5]。

1.2 井工煤矿辅助运输智能化现状

煤矿井下巷道空间狭小、岔路口多、粉尘大、湿度大、通风差,这些复杂环境对智能传感器的感知质量非常不利。辅助运输装备在井下运行距离较长,覆盖范围较广,相较一些固定场景的智能化系统,其实现智能化运行的难度较高。同时目前在井下受限空间内的精确定位技术、地图构建技术、环境感知技术、自动装卸和接驳技术、无人驾驶技术等核心关键技术攻关刚起步,尚不具备工业化应用基础,致使井工煤矿的辅助运输智能化发展缓慢。

随着近几年车辆定位与调度、机车综合保护、驾驶辅助、无人驾驶等技术的发展,国内井工煤矿辅助运输智能化建设取得了一定成果,如国家能源集团神东煤炭补连塔煤矿的车辆智能调度系统实现了系统综合平台信息化展示、人员及车辆实时定位、固定场景的状态监测和回放、地面调度室与井下驾驶员之间的调度对讲和视频通话、井下交通信号灯逻辑控制、车辆运行信息上传等功能[6]。国家能源集团神东煤炭大柳塔煤矿无轨胶轮车安装了预防撞系统和防疲劳驾驶预警系统,提高了车辆运行的安全性[7]。国家能源集团神东煤炭布尔台煤矿开展了5G网络环境下新能源运人车的无人驾驶测试[8]。山西晋能控股煤业集团塔山煤矿挖金湾区副平硐安设了无轨胶轮车失速保护系统,当无轨胶轮车发生速度失控时,车载挂钩钩住巷道设备的阻拦索,给车辆提供一个可靠且平稳的拉力,使车辆减速,避免持续向下跑车,主动制动效果良好[9]。

从上述应用情况可以看出,井工煤矿辅助运输智能化目前还处于装备的单机智能化发展阶段,尚未形成集车辆调度、运行状态监测、交通指挥、物资管控等功能于一体的辅助运输智能化系统。

2 井工煤矿辅助运输智能化存在的问题

井工煤矿辅助运输系统智能化建设刚刚起步,受矿井基础条件建设不足、装备运行环境复杂、地面一些高新技术在井下环境应用的难度相对较高等因素制约,辅助运输智能化建设进展较慢。

当前多数井工煤矿基于智能化发展的矿井基础设施和高速网络环境建设不足,已建成的定位系统对于车辆的定位精度和实时性尚不能满足辅运装备运行速度要求,制约了辅助运输系统相关智能化功能的发挥和实现。矿井物料管理仅在仓储环节有所进展,运行和使用中的物料缺乏有效监管,物料消耗量大。现有的车辆调度系统仅具有一些状态信息的展示和发布、静态视频监控和固定逻辑的红绿灯控制等常规功能,车辆运行缺乏统一的调配和利用,综合运输效率低,燃油成本陡增,浪费严重。对于多种运输方式并存的矿井,急需实现物料的自动装卸和自动接驳。辅助作业场景急需实现辅助作业功能的自动化和智能化,降低作业人员数量,降低工人劳动强度。单机智能化方面,受锂电池技术发展和安全因素影响,新能源车辆续驶里程有待突破,运行模式有待验证,确保车辆运行安全的驾驶辅助系统亟待完善。

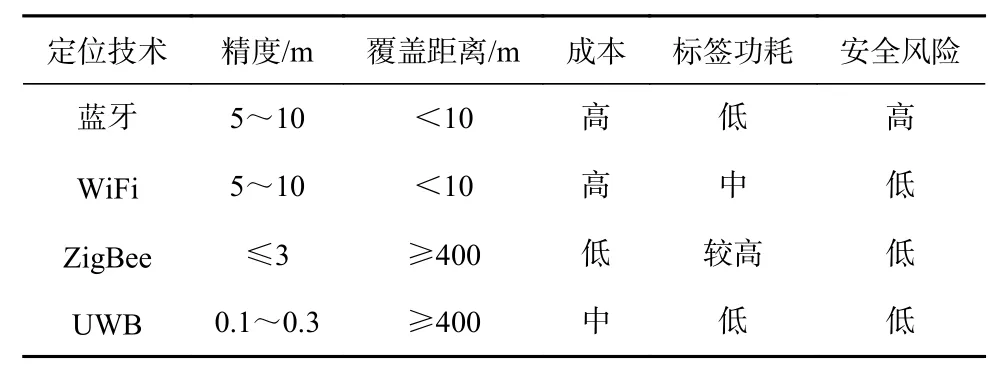

(1) 定位系统定位精度低和实时性差。矿井巷道内无卫星信号,不仅巷道长廊效应凸显,目标活动范围较为分散,且井下环境信号屏蔽物较多、电磁环境复杂多变,要实现人员、车辆等动目标的精确定位,需要采用室内定位技术。现有定位技术的优缺点对比见表1。可看出超宽带(Ultra Wide Band,UWB)定位技术与其他无线定位技术相比,具有定位精度高、覆盖距离远、成本适中、功耗低、安全风险低等优点,可以克服复杂巷道空间内的障碍物阻挡,无论是精度还是稳定性都非常适合在煤矿井下复杂环境中实现目标的精确实时定位,能够满足《煤矿井下人员定位系统安全技术要求(试行)》对目标定位的精度要求。

表1 定位技术的优缺点对比Table 1 Comparison of advantages and disadvantages of positioning technologies

目前煤矿井下在用的定位系统多以UWB或UWB(定位)+ZigBee(通信)融合组网2种形式为主。其中融合组网将定位网络和数据传输网络分离,采用双通信技术下发模式,优先ZigBee下发,若ZigBee下发失败,转UWB链路下发,为井下撤离、呼叫增设双保险,在意外发生时后台还能够与被困者进行通信。通过ZigBee下发信息和上传求救信号,丰富和扩展了UWB定位系统功能应用,可以满足井下定位系统建设中双向通信要求。现有的UWB定位技术可实现人员或设备静态定位精度为3 cm,动态定位精度为100 cm。该定位精度用于运动中的辅助运输装备勉强够用,但若用于井下车辆的自动驾驶和无人驾驶系统,定位的准确性和实时性还难以满足使用要求[10-11]。

(2) 车辆智能调度系统功能缺乏融合。现有的车辆智能调度系统采用WiFi无线通信、UWB精确定位、机车车辆信号安全调度、视频监控等技术,在井下主要运输巷道设置通信基站、信号机、读卡分站等设备,配合地面监控中心服务器及软件,实现轨道机车或无轨胶轮车的智能调度和管理[12-13]。其中轨道机车智能调度系统实现了电机车、矿车的精确定位、信号机道岔自动控制、电机车安全识别、自动闭锁、工况信息自动上传等功能。无轨胶轮车车辆智能调度系统实现了车辆定位、状态监测、车辆指挥调度、交通管控、违章报警、调度对讲、视频通话、信息发布、信息展示、报表管理、行车轨迹回放、无线通信、数据上传等功能。

车辆智能调度系统的发展一定是要全方位实现辅助运输各环节的智能化调度和管理才有意义。现有的车辆智能调度系统功能还仅限于状态监测、单一的信息展示和查看、固定逻辑的交通信号灯控制等。尚没有与矿井实际情况有机融合,没有与物资的装运、交接、卸载、回收等环节有深度交集和衔接,仅仅做到了井下辅运信息的收集和汇总,缺乏对数据的分析和再处理,难以真正支撑系统去做决策,有待进一步深入研究。

(3) 驾驶辅助系统模块不健全。驾驶辅助系统是利用安装于车上的各种传感器(摄像头、毫米波雷达、激光雷达和超声波雷达等)在第一时间收集车内外环境数据,对车辆周围静动态物体进行辨识、侦测与追踪处理,及时判断车辆当前所处状态,提示驾驶员采取下一步操作,全面提高车辆行驶安全性[14]。

驾驶辅助系统涵盖的范围较广,对于煤矿辅助运输车辆来讲主要有防疲劳驾驶预警系统、360°全景环视监控系统、预防撞系统、交通标志识别系统、下坡行车辅助制动系统、自适应照明系统等。其中防疲劳驾驶预警和预防撞系统已经实现了产业化应用。多种下坡行车辅助制动系统已经基本满足当前矿井长距离下坡制动需求。360°全景环视监控、交通标志识别和自适应照明等系统还在研发中。

(4) 无人驾驶技术与元部件发展滞后。地下金属矿山无人驾驶技术早于煤矿,山东黄金莱西金矿和甘肃金川集团金属矿已经实现了轨道机车的无人驾驶运行。2020-2021年,一些科研单位在国内煤矿进行了最新的井下无人驾驶车辆性能展示。采用的技术路线多是在原来的防爆锂离子蓄电池无轨胶轮车上加装定位单元、环境感知单元、整车控制单元,根据收集到的环境信息对目标车辆的油门、转向、制动等系统进行相应控制,在井下路况较好的巷道内进行了无人驾驶运行试验[15-17]。

尽管各装备制造商已经联合国内地面无人驾驶科技企业进行了井下车辆无人驾驶尝试,激光雷达、毫米波雷达、高清摄像头、深度相机等感知型传感器也有了隔爆型或本安型产品。但当前仅实现了巷道中的居中自主行驶,还未能实现井下巷道弯道自动识别和自动转弯、错车、自主导航等操作。未来无人驾驶在煤矿井下的真正落地还要依赖于低时延高速网络、高精度定位、高精度地图等系统的成熟应用。

3 煤矿辅助运输系统智能化框架设计

根据2021年6月5日国家能源局、国家矿山安全监察局发布的《煤矿智能化建设指南(2021年版)》中的建设要求[18],总结提出了辅助运输系统智能化建设总体目标:建设具有智能规划、任务分配功能的辅助车辆智能调度管理系统,逐步实现物资运输、人员运输等辅助运输车辆的智能管控、智能路径规划与智能调度,积极开展井下辅助作业的机器人替代,完善运输车辆驾驶辅助系统功能,分区域适时应用和推广无人驾驶,全面提升矿井辅助运输的智能化水平。

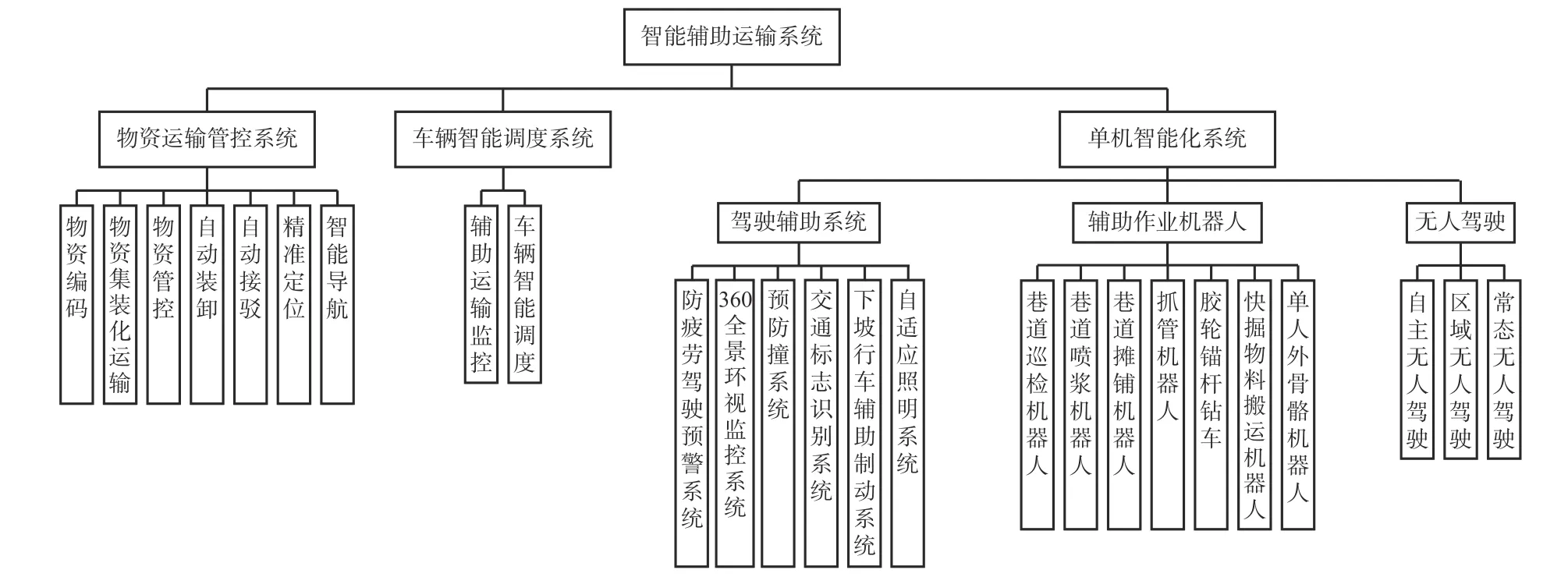

根据辅助运输系统智能化建设总体目标,本文设计了辅助运输系统智能化总体框架,主要包括物资运输管控系统、车辆智能调度系统和单机智能化系统,如图1所示。核心内容包括物资编码和物资集装化运输、自动装卸和自动接驳、精准定位和智能导航、智能调度、驾驶辅助系统、辅助作业机器人、无人驾驶等[19-20]。

图1 辅助运输系统智能化总体架构Fig. 1 Overall architecture of intelligent auxiliary transportation system

3.1 物资编码和物资集装化运输

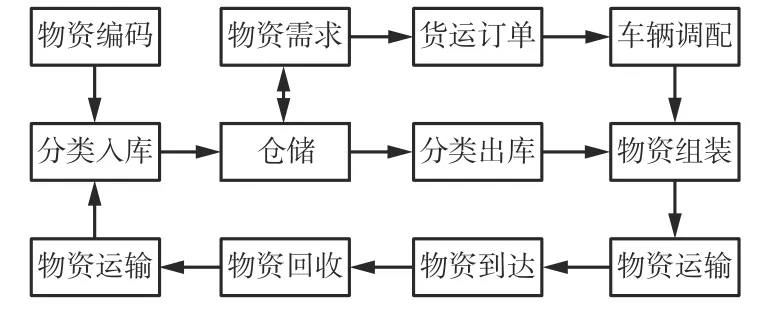

(1) 智能物资配送系统建设。完成智能物流、物联网平台的建设,实现物资线上申请、审批、物资与车辆电子绑定、自动跟踪、电子交接等功能,最终实现所有物资从井上仓储到井下施工现场的信息化管控,同时将各环节管控信息并入安全信息系统和结算系统。智能物资配送系统如图2所示。

图2 智能物资配送系统Fig. 2 Intelligent material distribution system

智能物资配送流程:在仓储环节,将入库的矿用物资进行编码,录入型号、规格、数量、供应商等必要信息。各生产队提出物资需求(包含名称、代码、数量、需求时间、需求地点等信息);辅运队根据物资需求信息,综合考虑运送地点,制定单车次货运订单,并调配对应车辆前往物资准备区;物资准备区根据货运订单与仓储对接,进行物资的标准化组装;辅运队将配送物资运输至指定地点;生产队负责物资的接收和卸货,同时负责多余物资的装车;辅运队将多余物资运输至地面仓储,仓储办理多余物资入库和废旧物资处理,自此交接完成一个物资配送流程。该流程可实现物资从仓储、编码、装车、运输、卸车到回收过程的全流程信息化管控。

智能物资配送系统优点:① 可实时查看和掌握物资物流状态信息。② 实行单车次货运订单,可实现车辆的高效利用,提高车辆周转率,减少浪费。③ 便于物资消耗报表统计。④ 各环节分工明确,可实现物资的智能高效配送。

(2) 物资集装化运输实现。掘进工作面锚杆、锚索、锚固剂、托盘、钢带、护网等锚护材料种类繁多、外形尺寸和包装差异性大,由于井下掘进工作面物料运输空间受限,现有的搬运方式(锚护材料一般由工人分批次人工搬运放置到物资区再行码放)劳动强度大、工作效率低。尤其是采用快速掘进工艺后,这样的备料方式与掘进进尺不匹配的问题更加凸显。实现复杂物资的集装化运输是解决上述问题的有效途径[21]。按照物资的外形尺寸和用量需求,定制设计专用物资集装箱,集装箱内设置隔板将物资分开放置且不积压。在地面物资准备区将物资按格放好,辅运队将集装箱整体运输至作业地点后,整体卸下集装箱,省去了工人搬运物资和二次码放环节,待物资用完后将空的集装箱整体运回地面。集装箱运输车具有自动快速更换集装箱的功能。

3.2 自动装卸和自动接驳

无轨胶轮车辅助运输不需要进行物资的二次换装,即可实现人员及物资的“点对点”无中转连续运输,该优点也使其成为了高产高效矿井辅助运输的必选项。但在我国山东、安徽及云贵川地区的很多中小型煤矿,辅助运输方式采用的仍是以轨道机车运输为主,单轨吊、架空乘人装置及无轨胶轮车为辅,多种方式并存的运输方式,人员上下班路上耗时较多,物资中转费时费力,辅助运输效率低,导致产能受限,亟待实现物资的自动装卸和自动接驳。

煤矿辅助运输需要实现物资自动装卸和自动接驳的场景主要如下:① 依托精准定位及特征识别技术,研究整体式物资集装箱的自动装卸和自动转运技术,实现物资从地轨到无轨、地轨到单轨吊、单轨吊到无轨、无轨到地轨、无轨到单轨吊等多种形式的自动物资转运和接驳,有效提高运输效率,降低辅运安全事故发生概率。② 实现地轨和单轨吊的自动道岔变换功能,取消人工干预。③ 实现移动类运输装备的快速自动充换电池功能。

3.3 精准定位和智能导航

(1) 辅助运输精准定位系统。精准定位技术是辅助运输装备实现智能化的关键技术。依托于F5G工业互联网、井下地理信息系统、WiFi无线通信技术、UWB精确定位技术或新型组合定位技术,实现井下运输机车及车辆类动目标的实时精准定位。

(2) 导航系统。利用已知的井下巷道数字地图,根据设定的起始点和目的地,按照路线优、节能佳、安全性高的原则,采用适宜的全局路径规划算法,快速合理地规划出线路。在操作终端上显示地图及车辆当前位置、行车速度、到目的地的距离、规划路线提示、路口转向提示的行车信息等。行进中可用语音提前向驾驶者提供路口转向、导航系统状况等行车信息。

3.4 智能调度

(1) 辅助运输监控系统。实现电机车、单轨吊机车的精确定位、信号机道岔自动控制、电机车安全识别、自动闭锁、工况信息自动上传等功能。实现无轨胶轮车的精准定位、状态监测、违章报警、调度对讲、视频通话、信息上传等功能。实现车辆的可视化监测,在地面调度室以汉字、模拟图和表格等形式实时显示各车辆位置、区段占用、视频图像等信息。

(2) 车辆智能调度系统。根据井下所有机车及车辆运行信息及作业需求,快速自动规划各车辆运行路线,并自动调度各车辆出发时间、会车地点,提高运输效率。在生产物资的装运、交接、卸载、回收等环节均实现物联网电子化管理,系统可实时掌握物资运输过程的动态变化。通过计算机在网上进行物资申请、审批,通过网络实时下发、安排出库和装车、运输等指令;根据各区段的车辆位置,通过计算机的联锁运算,实现自动扳动道岔、转换红绿灯信号来指挥车辆运行,有效提升矿井物流转运效率,提高矿井生产运输管理自动化和信息化水平。

3.5 驾驶辅助系统

井下车辆驾驶辅助系统主要包括防疲劳驾驶预警系统、360°全景环视监控系统、预防撞系统、交通标志识别系统、下坡行车辅助制动系统、自适应照明系统。

(1) 防疲劳驾驶预警系统。实现驾驶员不刷脸认证、开车瞌睡、打哈欠、开车抽烟、开车打电话、开车注意力不集中、离岗/摄像头遮挡等不良驾驶行为检测功能,并发出预警。

(2) 360°全景环视监控系统。在车辆周围安装能覆盖车辆周边所有视场范围的 4~8个广角摄像头,对同一时刻采集到的多路视频影像进行拼接融合,处理成一张车辆周边360°的车身俯视图并在中控台显示,使司机能够直观地看到车辆四周情况,有效减少驾驶过程中刮蹭、碰撞等事故的发生。

(3) 预防撞系统。预防撞系统能自动探测车辆前方障碍物,测算出发生碰撞的可能性。若系统判断碰撞的可能性很大,则发出警报声。若系统判断碰撞不可避免,则预先收紧前座安全带、启动刹车来最大限度地减轻损伤。

(4) 交通标志识别系统。使用前摄像头结合模式识别软件,可以识别常见的交通标志(红绿灯、限速、停车、掉头等)。借助于灵活的软件平台增强探测算法,准确识别不同地点的交通标志,提醒驾驶员注意巷道前方悬挂的交通标志,降低驾驶员不遵守交规的可能性,提高车辆运行的安全性。

(5) 下坡行车辅助制动系统。为了避免制动系统负荷过大,减轻驾驶员负担,在不踩加速踏板和制动踏板的条件下,通过加装缓速器或采用其他类型速度控制系统,自动将车速控制在适当水平。系统工作时,车辆以恒定低速行驶,确保行驶的稳定性与提高驾乘的舒适性。

(6) 自适应照明系统。根据定位和导航信息综合评判,系统在车辆会车、转弯和经过红绿灯时,自动调整算法,控制相应灯光显示,自动调节灯光远近、亮度和角度。

3.6 辅助作业机器人

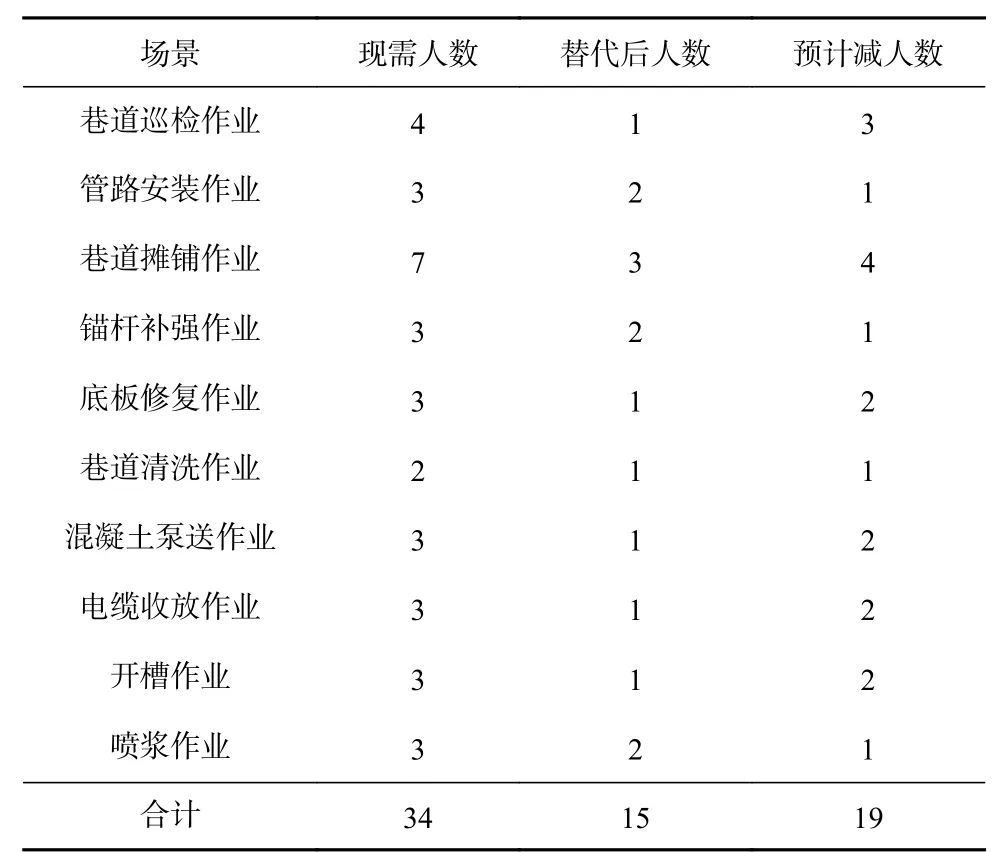

开展井下辅助作业的机器人替代。煤矿井下辅助作业主要包括巷道巡检作业、管路安装作业、巷道摊铺作业、锚杆补强作业、底板修复作业、巷道清洗作业、混凝土泵送作业、电缆收放作业、开槽作业、喷浆作业等,装备自动化程度较低,辅助作业时占用人员多。在上述作业中使用辅助作业机器人替代后,预计减人目标见表2。

表2 辅助作业减人目标Table 2 Auxiliary operation personnel reduction targets

从表2可看出,井下辅助作业场景使用机器人后综合减员达55.9%,不仅可大大提高辅助作业的自动化和智能化水平,降低工人劳动强度,而且能够有效减少下井作业人员数量,降低作业风险。

3.7 无人驾驶

(1) 轨道机车和单轨吊无人驾驶实现。建设地面及井下辅运集控中心,采用高精度定位技术、高精地图构建技术、高清视频监控技术、低时延网络传输技术,在数字孪生的虚拟环境系统的辅助下,实现轨道机车和单轨吊机车的远程控制驾驶。采用环境感知、定位导航、路径规划、总线控制、智能防撞、驾驶辅助等技术,实现车辆自动启停、自主道岔变换、自动跟车等功能,实现轨道机车和单轨吊机车的智能化无人自动驾驶。

(2) 无轨胶轮车无人驾驶实现。鼓励具备条件的矿井探索应用无轨胶轮车无人驾驶技术,分阶段实施。① 初级阶段:在不依赖精确定位系统的条件下,车辆上简单配置激光雷达、深度相机、毫米波雷达等传感器,实现无轨胶轮车在井下固定路段内的自主无人驾驶。② 中级阶段:基于矿井高精地图系统、车辆精确定位系统、智能导航系统和驾驶辅助系统,实现无轨胶轮车在导航环境下的区域无人驾驶,并借助地面集控中心平台,实现基于数字孪生的地面远程控制无人驾驶。③ 高级阶段:在矿井物联网环境下,实现与地面仓储和井下使用场景间的无缝衔接,实现物资的全流程无人配送。无轨胶轮车实现自动装卸、无人自动运行、自动转弯、自动避障、自动充换电等功能,最终实现无轨胶轮车常态化无人驾驶。

4 结论

(1) 当前露天煤矿的辅助运输系统智能化进展较快,已经实现了矿用卡车在矿区固定线路内的自动驾驶、自动避障和车辆调度。井工煤矿的辅助运输系统受定位系统精度低和实时性差、调度系统功能缺乏有效融合、驾驶辅助系统模块不健全、智能传感器和自动驾驶技术滞后等因素制约,智能化发展较为缓慢。井工煤矿辅助运输智能化目前还处于装备的单机智能化发展阶段,尚未形成集车辆调度、运行状态监测、交通指挥、物资管控等功能于一体的辅助运输智能化系统。

(2) 总结提出了辅助运输系统智能化建设总体目标:建设具有智能规划、任务分配功能的辅助车辆智能调度管理系统,逐步实现物资运输、人员运输等辅助运输车辆的智能管控、智能路径规划与智能调度,积极开展井下辅助作业的机器人替代,完善运输车辆驾驶辅助系统功能,分区域适时应用和推广无人驾驶,全面提升矿井辅助运输的智能化水平。

(3) 根据辅助运输系统智能化建设总体目标设计了煤矿辅助运输系统智能化框架:物资编码和物资集装化运输,实现物资从仓储、编码、装车、运输、卸车到回收过程的全流程信息化管控;自动装卸和自动接驳,实现物资在轨道机车、单轨吊、无轨等不同辅助运输方式之间的自动转运和接驳;精准定位和智能导航,实现人员及运输设备的精准实时定位、路线规划和实时导航;车辆智能调度,实现辅助运输综合信息展示、数据传输、状态监测、调度指挥和健康管理等功能;驾驶辅助系统,建设防疲劳驾驶预警、360°全景环视监控、预防撞、交通标志识别、下坡行车辅助制动、自适应照明等智能化子系统,提高机车运行的安全性;辅助作业机器人替代,实现井下辅助作业场景的机器人自动化作业,减少用工数量,提高辅助作业整体自动化水平;无人驾驶,实现机车在矿井下的无人驾驶常态化运行。