自动定量称量包装机控制系统设计

2022-06-27钟国文潘盛辉

钟国文,潘盛辉

(1.广西机电职业技术学院,南宁 530007;2.广西科技大学,柳州 545006)

0 引言

随着我国经济水平的不断提高,人们对生活的质量要求也越来越高,消费观念也随着生活质量的提高不断地发生变化[1]。消费市场成为了人们日常的主要需求来源,各种商品的竞争日趋激烈,其自身质量差距不大,而产品的外包装是决定消费者购买的重要因素。大部分的商品都具有自身特色的外包装,利用包装材料不仅能起到包裹装饰的作用,还能展示出产品的特色属性,从而提高产品的销量[2]。伴随着科技水平的不断提高,包装机械设备的不断更新,自动控制类包装机得到了广大企业的青睐。国内对于包装机械设备的研究起步较晚,因此大部分的技术依赖于国外的研究。与其他国家相比,中国的包装行业具有市场容量大和集中度不高等特点,随着人们消费观念的不断转变,相关领域开始重视对于自动化程度高的包装机械的研究[3]。本文利用模糊神经网络PID技术,研究了双秤定量包装机的自动控制方法,对我国包装机械设备的发展具有重要意义。

丰会萍等人[4]针对定量包装机称重不准确等问题,提出了一种基于复位连接的定量包装机自动控制方法,该方法利用传统的PID控制器对产品进行定量称重,然后根据复位调节控制器的调量,减小产品称重过程中的误差,且复位调节时间短,不会影响正常的包装机运作,从而实现定量包装机的自动控制,实验结果证明,采用复位连接的定量包装机自动控制方法,可以有效地提高定量包装机的称重精度。梁礼群等人[5]研究了一种基于微处理器的触摸屏定量包装机自动控制方法,用来提高定量包装机的自动化性能,从而提高产品的生产效率,该方法采用MT6070IH触摸屏完成定量包装机各项参数的设定,方便及时调整与设置,提高了定量包装机的可操作性,在软件上采用微处理器,提高了定量包装机的整体自适应性,从而提高了定量包装机的生产效率。结果表明,采用微处理器的触摸屏定量包装机自动控制方法,不仅有效地提高了定量包装机的自动化程度,还实现了对包装机的可视化管理,从而提高了企业的生产效率。

1 双秤定量包装机自动控制方法设计

1.1 搭建模糊神经网络

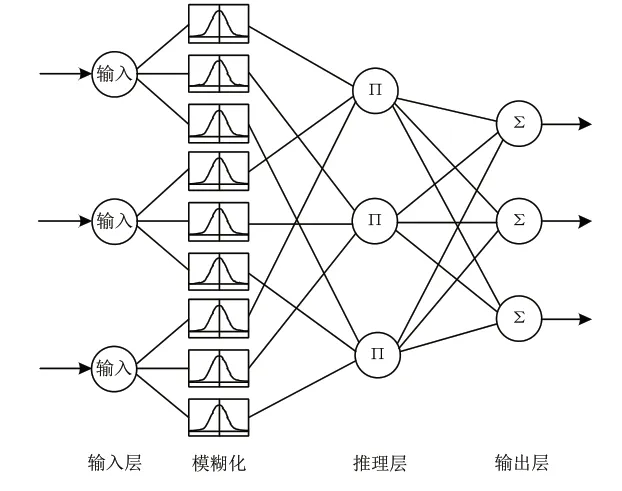

双秤定量包装机搭建模糊神经网络如图1所示。

图1 模糊神经网络结构

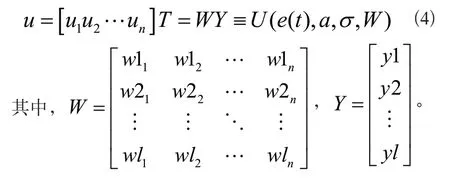

模糊神经网络结构一共包括四个层面,分别是输入层、操作层、模糊推理层与输出层,通过以上四个层面完成神经网络的模糊推理[6]。设定e(t)表示双秤定量包装机神经网络的输入信号系统的方程式,包括双秤定量包装机的包装速度与误差[7]。U表示双秤定量包装机的实际包装效率,其为输出信号。神经网络的各层之间的关系为:

输入层:ei为该层的输出,表示第i个元素的双秤定量包装的误差,其中,i=1,2…,n。

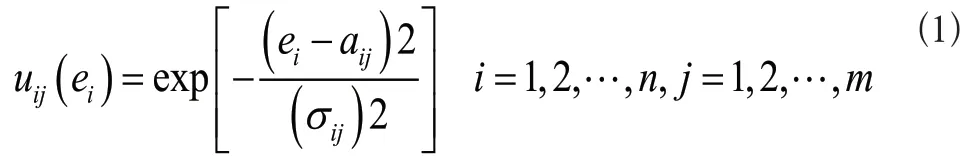

操作层:利用神经网络PID技术,对双秤定量包装机的输入信号进行模糊计算,用式(1)表示:

式(1)中,aij和σij分别表示双秤定量包装机神经网络系统的第i个元素的隶属j的核心值与操作宽度,表示每个双秤定量包装机神经网络系统对应的输出值,a=[a11,…,a n1,a12,… ,an2,a1m,… ,anm]表示操作矢量,σ=[σ11,…,σn1,σ12,…,σn2,σ1m,…,σnm]表示所有隶属的核心值与操作宽度矢量。

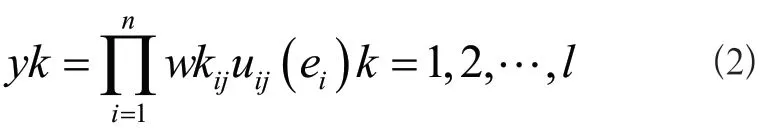

模糊推理层:根据操作层的函数关系式,实现模糊推理层的模糊推理,利用二阶函数[8]计算出每个操作层节点对该层的输出影响,即:

式(2)中,wkij表示模糊推理层各个节点对输出层第k条的具体影响,其单位量为1,yk表示模糊推理层的第k条推理规则对应的输出。

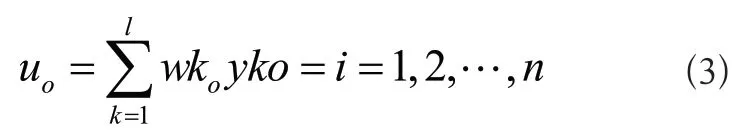

输出层:通过模糊推理层的操作,得到神经网络的输出,用函数表示为:

式(3)中,wko表示双秤定量包装机神经网络的输出层权值。

综上所述,神经网络对双秤定量包装机的实际控制表述为:

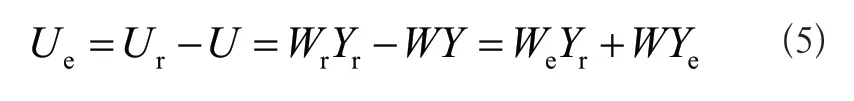

设双秤定量包装机操作过程中的神经网络参数期望值与实际输出层的实际值相等[9],即:

对双秤定量包装机神经网络中的线性函数进行局部处理,得到:

经迭代处理后,得到:

式(7)中,ar,σr,Wr表示双秤定量包装机操作过程中的期望值的神经网络参数期望值分布,ae,σe,We表示期望值与实际值的误差,o`表示神经网络的高阶余量。根据模糊神经网络独特的特性[10],将双秤定量包装机操作过程中的实际值函数逼近成期望函数。此时,可以保证双秤定量包装机系统误差方程矢量e(t)一直在控制范围内。因此,引入模糊神经网络,可以实现对双秤定量包装机的精准控制。

1.2 传感控制点设置

双秤定量包装机组件由7部分构成,分别是包装材料配送装置、横封操作装置、纵封操作装置、成型器、包装成膜装置、传导装置和成形包装材料[11]。利用神经网络PID控制对双秤定量包装机进行传感控制点设置,分别为p1,p2,…,pi。采用控制系统的软件系统安装在双秤定量包装机系统内,利用微处理器将该控制系统安装在计算机上,通过计算机控制系统实现包装机的自动控制。此时,双秤定量包装机传感控制点之间距离的计算如式(8)所示:

式(8)中,d表示任意两个传感控制点之间的水平距离,λ表示双秤定量包装机的工作频率,n表示区域划分的数量,s表示双秤定量包装机的表面积。按照双秤定量包装机的运行周期对各个传感控制点进行监测[12],对位置不在预期目标的控制点及时修正。

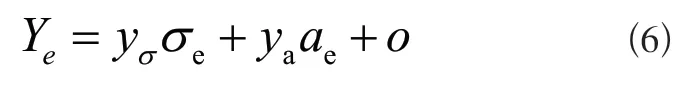

根据式(1)的计算结果,对双秤定量包装机进行水平偏离修正,由于受传感控制点监测仪器的高度影响,还要根据水平偏离计算出控制点的高差,然后对其进行精准修正。设传感控制点的高差为k1和k2,测量出传感控制点的高差为k`1和k`2,则高差的表达式为:

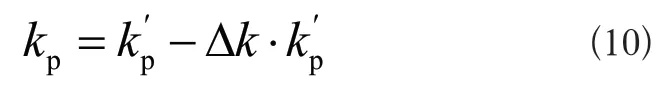

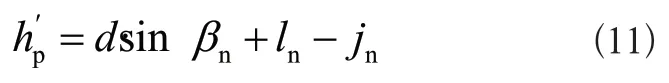

设定双秤定量包装机控制传感控制点的距离用k`p表示,修正后的偏离距离为:

上述式(10)中,是对修正后的结果进行修正,设传感控制点p1和p2为基准点,设两个基准点之间的偏离距离为k1和k2,在双秤定量包装机实际进行包装过程中,时刻t下测量出实际的偏离距离,得到修正系数的修正公式:

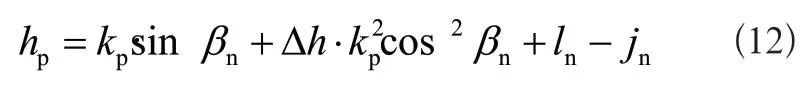

式(11)中,βn表示传感控制点的垂直监测角度,ln表示垂直高度,jn表示传感控制点的探头高度。根据上述的基准点计算公式,同理代入式(9),计算出高差的修正系数,修正后的高差表示为:

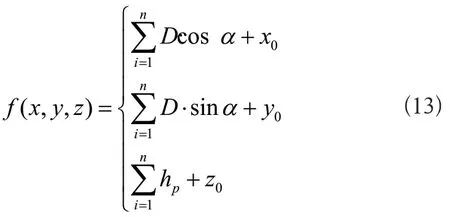

根据上述式(10)计算出的水平偏差,与式(12)计算出的垂直高差,得到双秤定量包装机的传感控制点修正后的水平距离为,此时的传感控制点坐标为:

式(13)中,a表示传感控制点的实际方向角,x0、y0、z0分别表示传感控制监测点在x轴和y轴的高程值,此时完成对双秤定量包装机传感控制点的设置。

1.3 双秤定量包装机自动控制模型构建

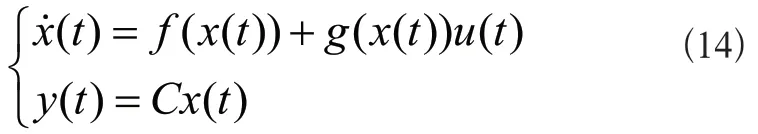

由于包装机在进行包装操作的过程中,设置的参数会随着传感控制点的变化而变化[13],因此需要利用神经网络PID技术,建立双秤定量包装机的自动控制模型,利用下式对自动控制模型进行描述:

式(14)中,x(t)表示包装机械运行状态,u(t)表示双秤定量包装机的输入变量,y(t)表示双秤定量包装机的输出变量,C表示包装机械的输出矩阵。

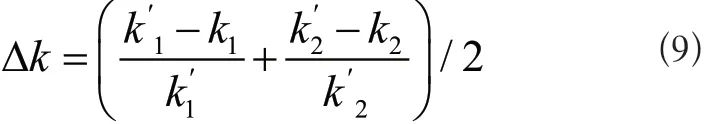

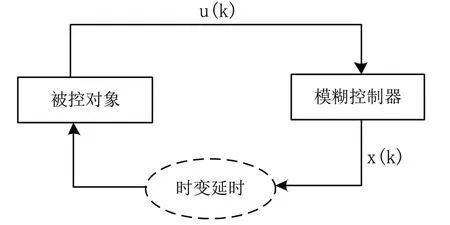

对双秤定量包装机自动控制模型进行简化处理,得到简化后的模型如图2所示。

图2 双秤定量包装机自动控制模型

为了保证双秤定量包装机的精准称重,在不考虑时间的影响下,对传感控制点进行修正调整[14],得到不同时刻下的模糊神经网络传感控制器。

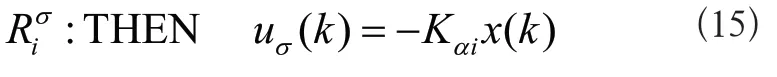

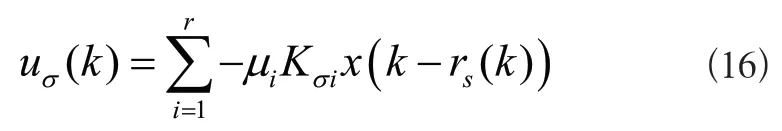

假设模糊神经网络传感控制器内的控制规则数为N,那么,第n+1个模糊神经网络传感控制器为:

其中,K表示控制系数,σ∈{1,…,N}表示该双秤定量包装机自动控制模型的控制信号,Rσi表示第σ个传感控制器内的第i条规则。

设双秤定量包装机自动控制模型实际包装过程中的延时为a,则得到第a个模糊神经网络传感控制器的控制机制为:

此时,rs(k)表示在k时刻的传感控制器的延迟信号,当Kσi=0时,得到控制信号的延迟上限为μi。

当第σ个模糊神经网络传感控制器下,得到双秤定量包装机的模糊方程为:

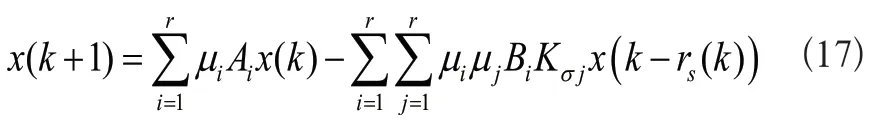

其中,μi表示控制律,Ai和Bi表示控制幅值,x(k)表示输入量,μi和μj分别表示第i条和第j条控制律,Kσj是一个常数,rs(k)表示控制变量。

根据以上步骤,构建双秤定量包装机自动控制模型,利用模糊神经网络PID方法[15]对包装机进行模糊线性处理,计算出不同时刻下最优模糊信号,将模糊信号的延迟转化为控制信息,通过模糊神经网络PID的控制规则,实现对双秤定量包装机的自动控制。

2 仿真实验对比分析

2.1 实验准备

为了验证本文提出的基于模糊神经网络PID的双秤定量包装机自动控制方法在实际应用过程中的效果,引入基于复位连接的定量包装机自动控制方法和基于微处理器的触摸屏定量包装机自动控制方法进行对比,对双秤定量包装机的机械臂轨迹跟踪情况进行仿真,给出了包装机的相关技术参数,如表1所示。

表1 双秤定量包装机的技术参数

将双秤定量包装机与实验仪器进行连接,搭建一个仿真实验平台,并对平台进行初始化,确保实验结果的可靠性,实验开始之前,需要注册一个用户名,具体内容如图3所示。

在图3的注册页面中,注册一个用户账号并设置密码,填写好用户的基本信息之后点击提交信息按钮,完成仿真实验平台的搭建。然后对实验对象进行调整,假设双秤定量包装机会发生多种故障,模拟双秤定量包装机的故障数据,并将模拟故障数据上传到数据库。

图3 用户注册页面

参考模拟的双秤定量包装机故障数据开始进行仿真测试,对产品进行包装,设置双秤定量包装机的运行转速和时间,假设双秤定量包装机自动控制实验的周期为1小时。

2.2 实验结果分析

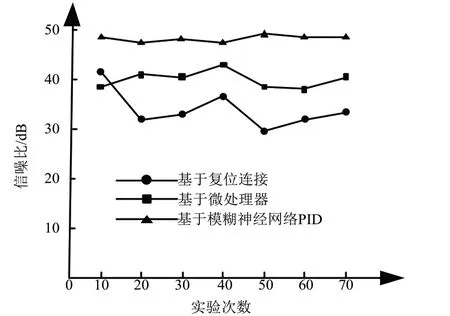

在多个实验周期内,随机选择两个周期,假设第一个周期的双秤定量包装机转速为每分钟200转,在转速为200r/s下,测试本文提出的基于模糊神经网络PID的双秤定量包装机自动控制方法、基于复位连接的定量包装机自动控制方法和基于微处理器的触摸屏定量包装机自动控制方法的双秤定量包装机的信噪比,测试结果如图4所示。

图4 200r/s下双秤定量包装机的信噪比对比结果

根据图4可知,在转速为200r/s下,本文提出的基于模糊神经网络PID的双秤定量包装机自动控制方法的双秤定量包装机信噪比最高可达50dB,而基于复位连接的定量包装机自动控制方法和基于微处理器的触摸屏定量包装机自动控制方法的双秤定量包装机信噪比最高只有42dB和43dB,在转速为200r/s下,本文方法的双秤定量包装机信噪比较高。

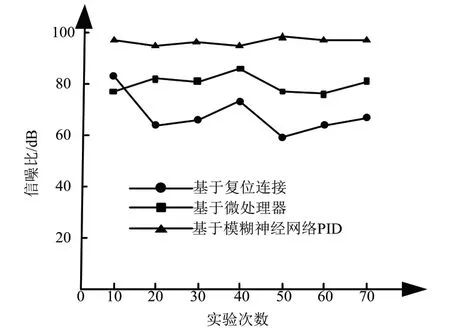

在转速为700r/s下,测试本文提出的基于模糊神经网络PID的双秤定量包装机自动控制方法、基于复位连接的定量包装机自动控制方法和基于微处理器的触摸屏定量包装机自动控制方法的双秤定量包装机的信噪比,测试结果如图5所示。

图5 700r/s下双秤定量包装机的信噪比对比结果

根据图5可知,在转速为700r/s下,本文提出的基于模糊神经网络PID的双秤定量包装机自动控制方法的双秤定量包装机信噪比最高可达100dB,而基于复位连接的定量包装机自动控制方法和基于微处理器的触摸屏定量包装机自动控制方法的双秤定量包装机信噪比最高只有82dB和83dB,在转速为700r/s下,本文方法的双秤定量包装机信噪比较高。

综合以上两个阶段的测试可以看出,无论双秤定量包装机的转速是200r/s还是700r/s,基于模糊神经网络PID的双秤定量包装机自动控制方法的双秤定量包装机信噪比均较高。

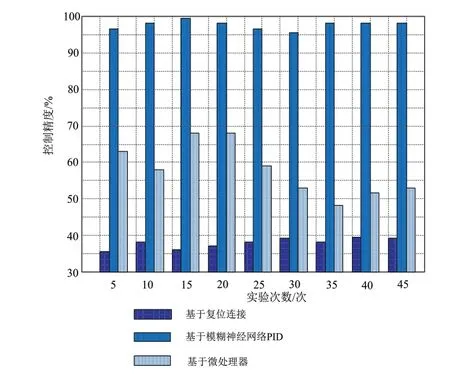

为了进一步验证本文方法的有效性,采用本文提出的基于模糊神经网络PID的双秤定量包装机自动控制方法、基于复位连接的定量包装机自动控制方法和基于微处理器的触摸屏定量包装机自动控制方法,对双秤定量包装机自动控制精度进行对比分析,对比结果如图6所示。

图6 双秤定量包装机自动控制精度对比结果

根据图6可知,本文提出的基于模糊神经网络PID的双秤定量包装机自动控制方法的双秤定量包装机自动控制精度在95%以上,比基于复位连接的定量包装机自动控制方法和基于微处理器的触摸屏定量包装机自动控制方法的双秤定量包装机自动控制精度高,说明本文方法的双秤定量包装机自动控制效果好。

3 结语

本文提出了基于模糊神经网络PID的双秤定量包装机自动控制方法,通过搭建模糊神经网络,设置了传感控制点,通过构建双秤定量包装机自动控制模型,实现了双秤定量包装机的自动控制。结果显示,本文设计的自动控制方法具有更好的降噪效果,并且双秤定量包装机自动控制效果较理想。