催化裂化装置采用MIP-CGP技术增产液化气及丙烯扩能改造的工程实践

2022-06-21刘学川徐振领

刘学川,徐振领

(中海油惠州石化有限公司,广东 惠州 516086)

近年来,我国炼油产能重回增长轨道,2020年过剩近200 Mt/a,导致成品油供应过剩加剧,成品油销售竞争更加激烈。而液化气特别是丙烯等化工原料需求快速增加,液化气以及丙烯等产品的价格优势日趋明显[1-3]。2019年底,我国丙烯总产能达到39.27 Mt/a,预计到2023年底将达到52.00 Mt/a。为适应市场需求,提高企业经济效益,须及时调整产品结构。某公司对催化裂化(Ⅱ)系列装置实施了以增产液化气及丙烯为主要目的的扩能改造,以期提高液化气特别是丙烯产品的收率。

1 装置简介

某公司二期催化裂化(Ⅱ)系列装置包括4.80 Mt/a催化裂化装置(简称催化Ⅱ装置)、1.24 Mt/a干气和液化气脱硫装置(简称双脱Ⅱ装置)、0.70 Mt/a气体分馏装置(简称气分Ⅱ装置)以及0.10 Mt/a甲基叔丁基醚(MTBE)装置(简称MTBEⅡ装置)。催化Ⅱ装置提升管反应部分采用中国石化石油化工科学研究院开发的MIP提升管反应技术;双脱Ⅱ装置干气脱硫采用NCMA脱硫脱碳技术,液化气脱硫采用常规MDEA脱硫工艺,液化气脱硫醇采用美国MeriChem公司纤维膜接触脱硫醇技术;气分Ⅱ装置采用常规“四塔”流程;MTBEⅡ装置采用混相床+催化蒸馏深度转化组合工艺。

在改造前,催化Ⅱ装置通过调整新鲜催化剂配方和优化操作条件,将液化气收率(w,下同)从设计值的16.1%提高至19.18%,但是受制于稳定塔塔顶冷却负荷和双脱Ⅱ、气分Ⅱ装置处理能力的限制,催化Ⅱ装置维持在80%左右的加工负荷。

2 技术改造总体思路

催化Ⅱ装置在不改变反应器和再生器设备结构、不更换主风机、烟机和气压机等关键设备的前提下,通过改变生产工艺、调整催化剂配方、优化操作参数,大幅度提高液化气特别是丙烯产品的收率;分馏和吸收-稳定系统、双脱Ⅱ装置、气分Ⅱ装置相关塔器在不改变设备主体尺寸、只采用新型高效内件技术的情况下,满足各产品的分离目的。

3 主要技术改造内容

经过模拟计算,将催化Ⅱ装置由4.80 Mt/a MIP技术多产汽油模式调整为4.20 Mt/a MIP-CGP技术兼顾液化气模式,液化气产量可由原来的700 kt/a增至984 kt/a,因此双脱Ⅱ装置液化气脱硫、脱硫醇部分与气分Ⅱ装置均要由0.70 Mt/a扩能至0.98 Mt/a。MTBE Ⅱ暂不改造,气分Ⅱ产生的富余C4送至罐区。具体改造内容如下。

3.1 催化Ⅱ装置

3.1.1MIP-CGP工艺调整

催化Ⅱ装置原设计采用MIP工艺,该工艺以多产低烯烃含量汽油为主,液化气和丙烯收率均较低[4]。本次改造将MIP工艺改为多产异构烷烃和丙烯的MIP-CGP工艺。

MIP-CGP工艺是在MIP工艺的基础上开发的,采用专用催化剂并进行工艺参数调整,在生产低烯烃含量、高辛烷值汽油的同时最大量地生产丙烯[5]。

3.1.2采用MIP-CGP专用催化剂

MIP-CGP专用催化剂改善了载体孔分布和酸性,使载体具有良好的容炭性能,减少了第一反应区(一反)生成的积炭对活性组元的污染,使其特点在第二反应区(二反)得以充分发挥;同时进一步增强了Y分子筛的氢转移活性和一次裂化活性,加入的第二活性组元可选择性地裂化汽油中的烯烃,达到进一步降低汽油烯烃含量、多产丙烯的目的[6]。

3.1.3吸收-稳定系统更换新型ADV高效浮阀塔盘

本次改造中,催化Ⅱ装置吸收-稳定系统解吸塔32~41号塔盘、稳定塔1~60号塔盘采用了新型ADV高效浮阀技术,同时增加了相应塔盘的开孔率。

另外,为了保证稳定塔有足够的热源、稳定塔塔顶冷却器有足够的冷却能力等,相应改造还包括:①更换稳定塔塔底2台重沸器;②新增稳定塔塔顶液化气冷却器;③新增液化气回流泵和液化气产品泵。

3.2 双脱Ⅱ装置采用Fiber-Film plus纤维膜技术脱硫醇

对于双脱Ⅱ装置,考虑到占地面积、投资、施工工程量等问题,选择原工艺包MeriChem公司提供的Fiber-Film plus技术进行液化气脱硫醇。该技术可以在纤维膜截面积不变、线速增加的情况下,依靠简单的增加纤维膜高度实现脱硫醇能力的提升;同时通过在纤维膜沉降罐内增加新型高效聚结填料,加速油相与水相的聚结分层。这样改造后在纤维膜沉降罐体积不增大的情况下也能确保油水两相分离沉降的停留时间。对于碱液氧化再生系统,则仅通过增加塔本体高度,更换更高的碱液氧化塔以及更换通量更大的空气分布器满足改造后的碱液氧化再生需求。另外为了保证干气和液化气脱硫能力,催化裂化干气脱硫塔、催化裂化液化气脱硫塔更换新型液体分布器和再分布器。

3.3 气分Ⅱ装置改造

3.3.1采用新型高效波纹导向浮阀塔盘技术

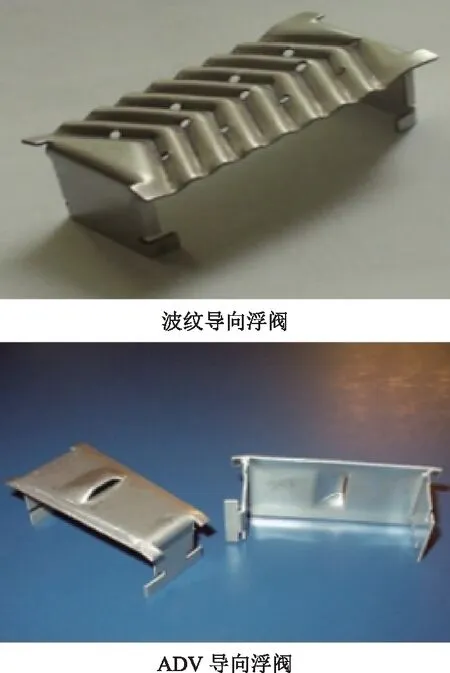

本次改造气分Ⅱ装置脱丙烷塔、脱乙烷塔、丙烯塔均采用了新型高效波纹导向浮阀塔盘技术。该浮阀与原塔盘采用的ADV浮阀相比,如图1所示,单板传质效率提高15%,全塔压降降低8%~15%,操作弹性增加30%以上。

图1 波纹导向浮阀与ADV导向浮阀

加上脱丙烷塔全塔、脱乙烷塔和丙烯塔提馏段扩大降液板流道面积等技术手段,实现了在塔径不变、溢流形式不变的前提下,装置处理能力大幅度提高的目的。图2为改造前后降液板示意,原降液板与改造后降液板之间间隙用三校条形板单面慢焊封堵。

图2 改造前后降液板示意(单位:mm)

3.3.2应用GT-MCP高效冷凝管换热器

气分Ⅱ装置处理能力增加后丙烯塔塔顶冷凝负荷相应增加,必须增加冷凝冷却设备。限于气分Ⅱ装置现场布局紧凑,本次新增的塔顶冷凝冷却器采用了GT-MCP高效冷凝管换热器。

4 改造效果分析

本次改造从2020年8月开始提前施工,装置于2021年3月初停工检修,在2021年4月中旬完成现场全部施工后催化(Ⅱ)系列装置一次开车成功,6月底完成装置标定工作。由于在标定期间MIP-CGP专用催化剂还在逐步置换,因此,标定期间按照液化气满负荷进行标定。

4.1 催化Ⅱ装置改造效果分析

4.1.1原料性质与产品分布

改造后标定期间与改造前的原料性质如表1所示。从表1可以看出:改造后标定期间,原料油密度和残炭与改造前比较接近,密度(20 ℃)为922.8~925.0 kg/m3,残炭为3.11%~3.43%;但是,原料中金属含量,特别是Ni,Na,Ca含量,均比改造前高。金属含量高对产品的选择性会有一定影响。综合来看,改造后标定期间的原料性质与改造前基本相当。

表1 改造前后原料性质

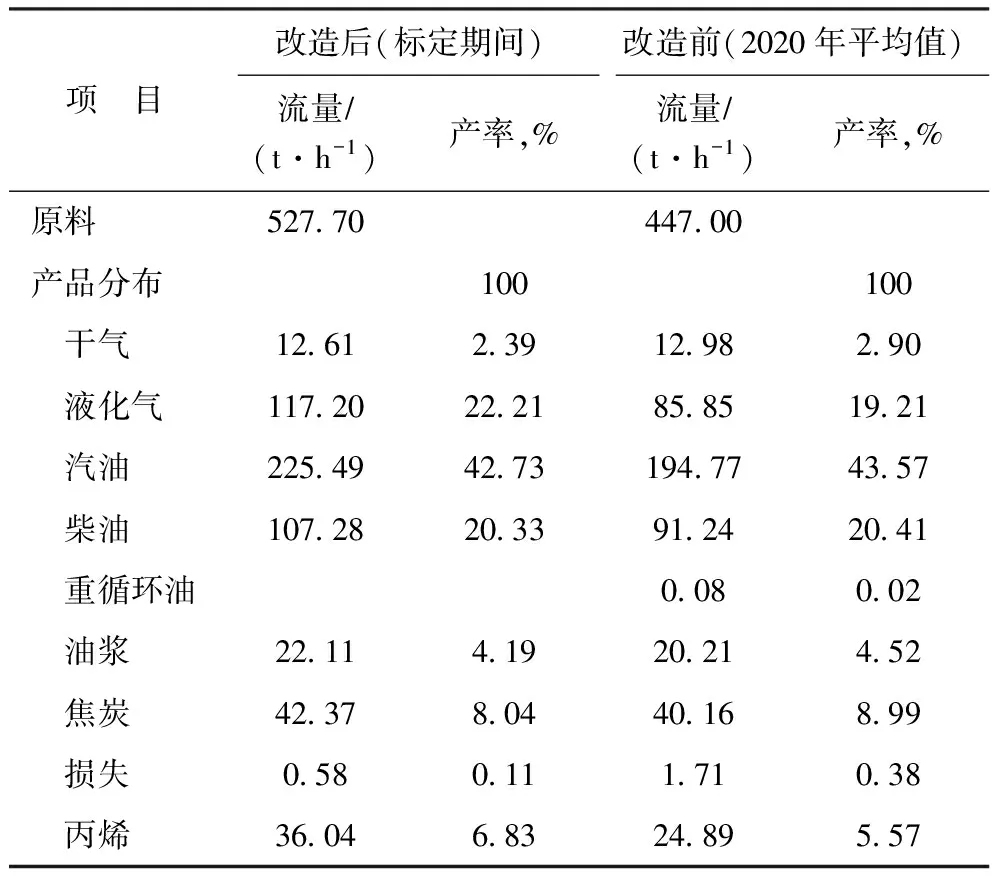

改造后标定期间与改造前产品分布如表2所示。装置改造开工后,MIP-CGP专用催化剂逐步置换系统原有催化剂,到标定期间MIP-CGP专用催化剂占系统催化剂总藏量的约25%,多产液化气及丙烯的作用还未完全发挥,为了按照液化气产量接近满负荷(117.5 t/h)标定,需要适当提高进料量,即进料量由447 t/h大幅提升至527.70 t/h,为改造后设计进料量的105.55%。

表2 改造前后产品分布

从表2可以看出:MIP-CGP技术改造后,液化气产量由85.85 t/h提高到117.20 t/h,收率较改造前增加3.00百分点;丙烯产量由改造前的24.89 t/h提高到36.04 t/h,收率较改造前增加1.26百分点;标定期间液体产品(液化气+汽油+柴油)收率高达85.27%,较改造前增加了2.08百分点;干气与焦炭产率分别降低0.51百分点和0.95百分点。说明装置MIP-CGP技术改造比较成功,在原料性质相当的情况下,通过采用专用催化剂与适应性工艺条件,不仅提高了液化气和液体产品收率,还降低了干气和焦炭产率。

4.1.2反应-再生系统相关操作参数

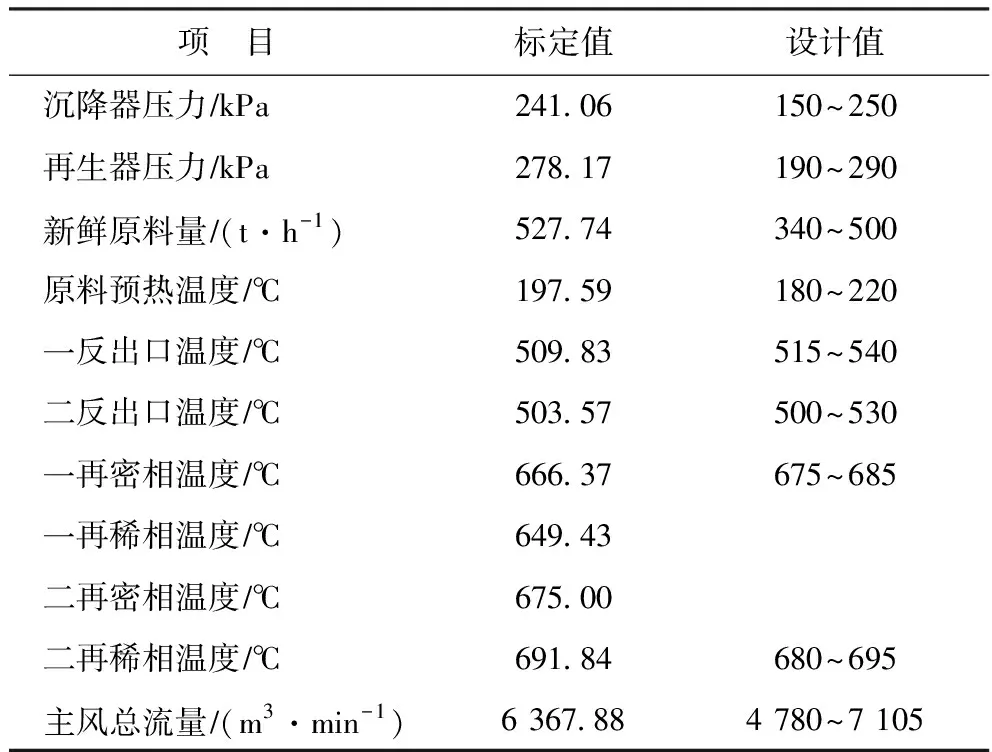

改造后标定期间反应-再生系统操作条件如表3所示。从表3可以看出,标定期间虽然原料性质相当,但反应温度较设计值低,生焦量较设计值低,反应压力、再生压力和主风量均比满负荷条件下的设计值要低。

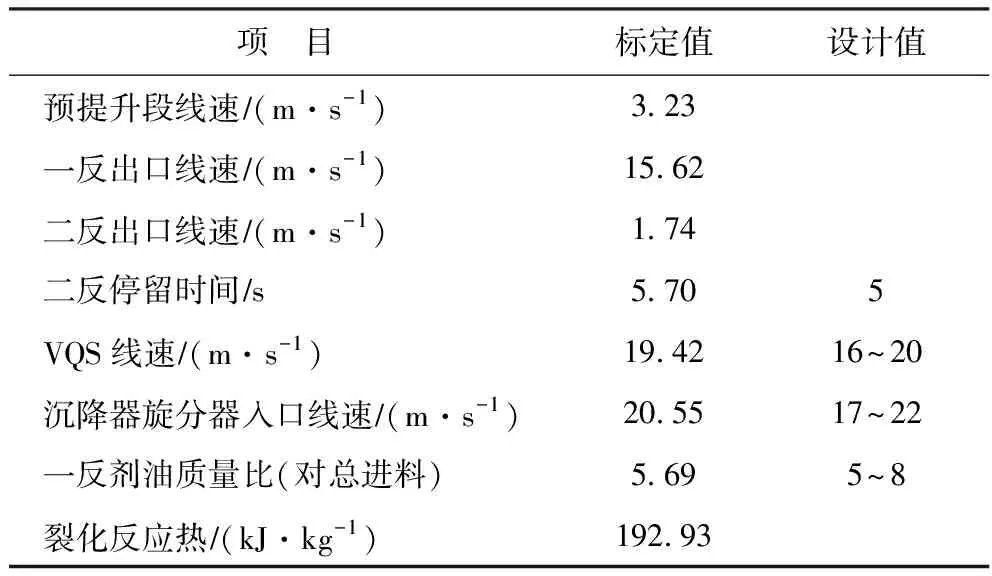

改造后标定期间提升管和沉降器工艺参数见表4。从表4可以看出,提升管中的反应时间与设计值基本吻合。旋流快分系统(VQS)线速、旋风分离器(简称旋分器)入口线速满足设计要求,但在合理范围内偏大,主要原因是处理量较大,裂化产物中气体产品较多。

表3 标定期间反应-再生系统操作条件

表4 改造后提升管和沉降器工艺参数

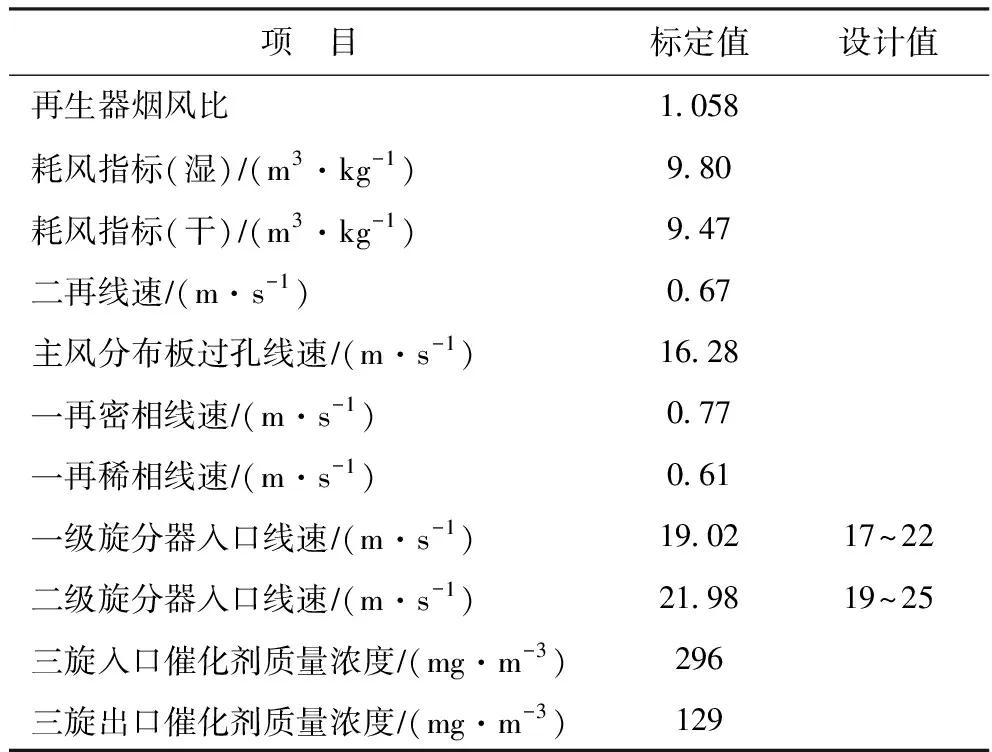

改造后标定期间再生器工艺参数见表5。从表5可以看出,再生器一、二级旋分器入口线速在正常范围内,三级旋分器(简称三旋)出入口催化剂质量浓度均较低,说明一、二、三级旋分器工作正常。

表5 改造后标定期间再生器工艺参数

4.1.3催化 Ⅱ 装置主要产品质量

改造后催化裂化干气密度及组成见表6。从表6可以看出,干气中C3+体积分数为2.55%,满足小于3%的指标要求。

表6 改造后催化裂化干气密度和组成

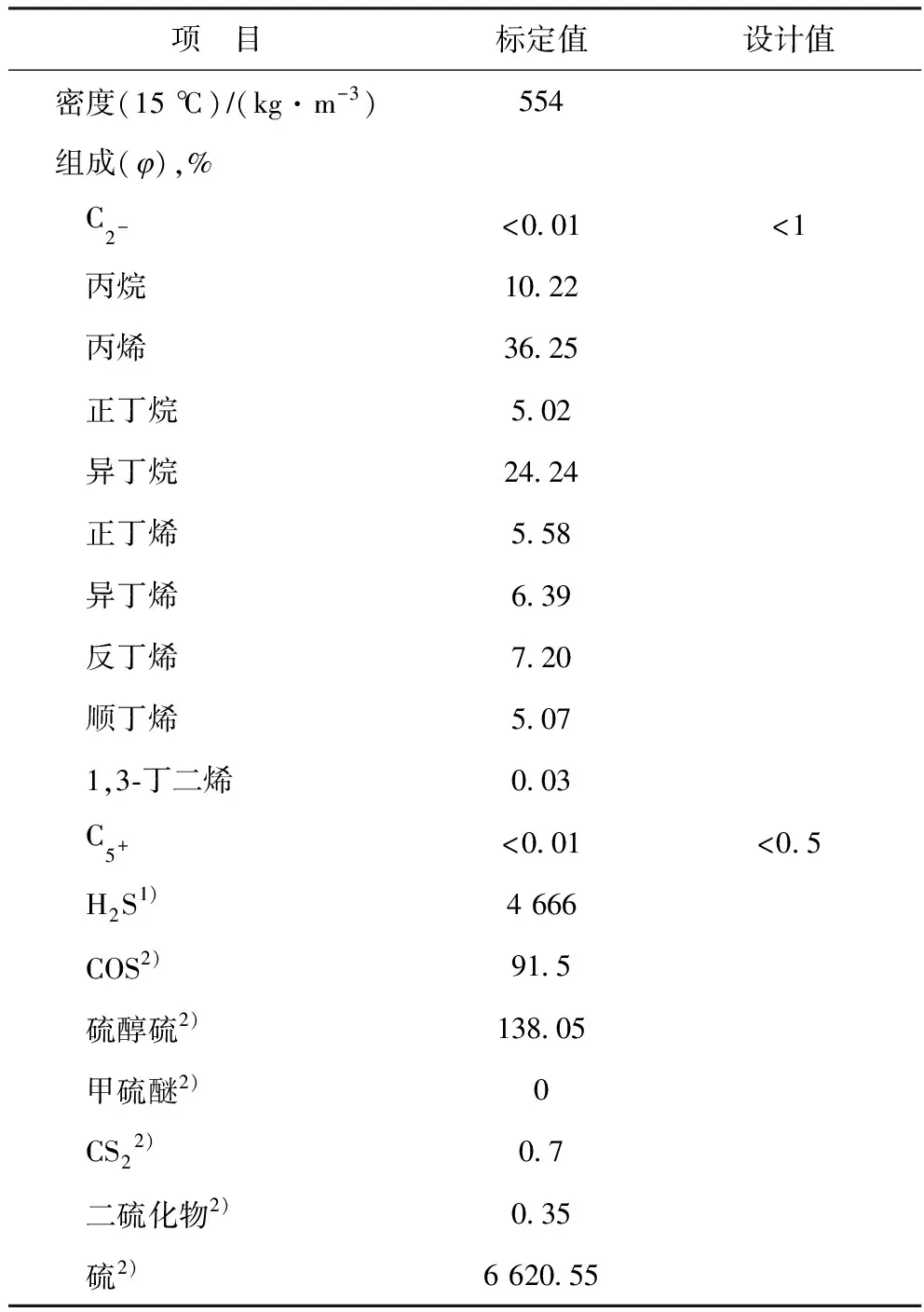

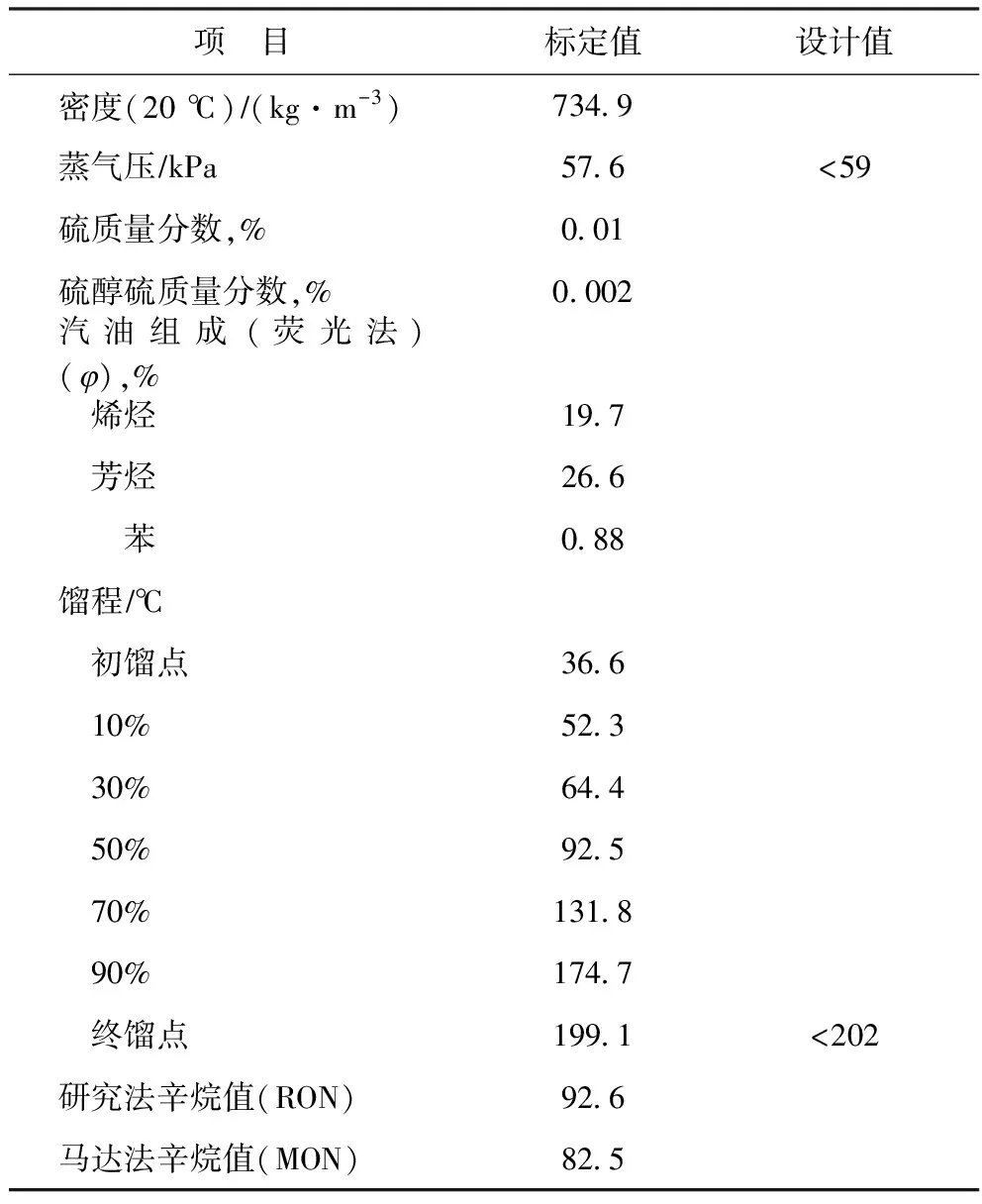

改造后催化裂化液化气密度及组成见表7。从表7可以看出:液化气中的C2及C2以下组分体积分数小于0.01%,满足小于1%的指标要求;液化气中C5+体积分数小于0.01%,满足小于0.5%的指标要求。改造后催化裂化稳定汽油产品质量见表8。从表8可以看出:稳定汽油的蒸气压为57.6 kPa,满足小于59 kPa的指标要求;稳定汽油终馏点为199.1 ℃,满足小于202 ℃的指标要求。由此可见,对解吸塔和稳定塔的改造满足产品的分离要求。

表7 液化气密度及组成

表8 稳定汽油性质

4.2 双脱Ⅱ装置改造效果分析

改造后净化催化裂化干气分析数据见表9。从表9可以看出,净化干气中H2S质量浓度小于0.5 mg/m3,满足小于20 mg/m3的指标要求。

表9 改造后净化催化裂化干气分析数据

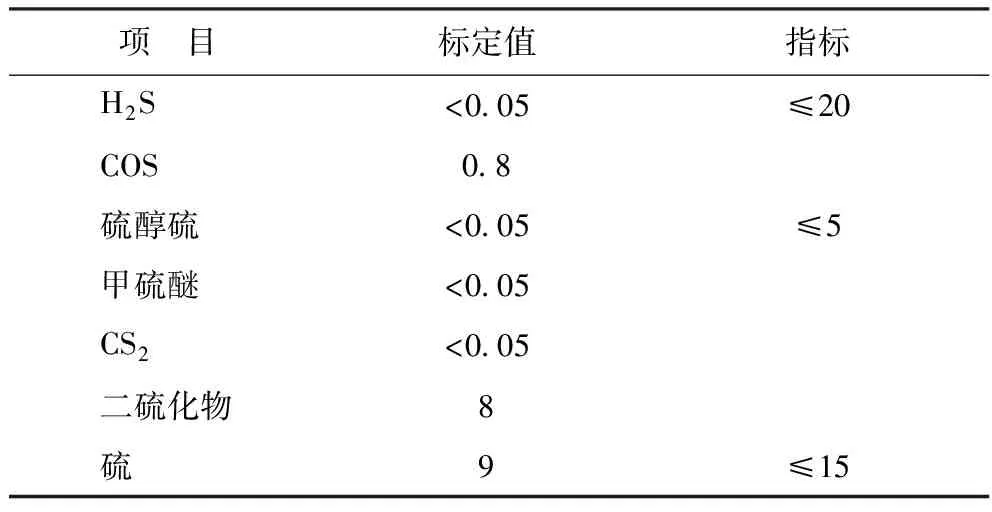

改造后精制催化裂化液化气分析数据见表10。从表10可以看出:精制催化裂化液化气中H2S质量浓度小于0.05 mg/m3,满足小于20 mg/m3的指标要求;硫醇硫质量浓度小于0.05 mg/m3,满足小于5 mg/m3的指标要求。硫质量浓度为9 mg/m3,满足小于15 mg/m3的指标要求。

表10 改造后精制催化裂化液化气中含硫化合物含量 mg/m3

4.3 气分Ⅱ装置改造效果分析

气分Ⅱ装置改造后丙烷组成见表11。从表11可以看出:丙烷体积分数为98.91%,满足大于95%的指标要求;丙烷中丙烯体积分数为0.79%,满足小于2.2%的指标要求。

表11 改造后丙烷组成 φ,%

气分Ⅱ装置改造后丙烯的性质和组成见表12。从表12可以看出:丙烯体积分数为99.77%,满足大于99.6%的指标要求;丙烯中硫质量浓度为2.2 mg/m3,满足小于9 mg/m3的指标要求。

表12 改造后丙烯的性质和组成

5 结 论

催化裂化(Ⅱ)系列装置MIP-CGP技术改造后已平稳运行8个月,液化气加工负荷由设计的700 kt/a增至984 kt/a,丙烯等高附加值产品收率显著提高,各装置产品质量满足要求,说明改造达到目标。

MIP-CGP技术改造后的标定结果表明,在原料性质相当的情况下,通过采用专用催化剂和与其适应的工艺条件,液化气产量由改造前的85.85 t/h提高到117.20 t/h,产率提高了3.00百分点;丙烯产量由改造前的24.89 t/h提高到36.04 t/h,产率提高了1.26百分点;液体产品(液化气+汽油+柴油)收率增加了2.08百分点,而干气与焦炭产率分别降低了0.51百分点和0.95百分点。装置MIP-CGP技术改造比较成功,不仅提高了液化气产率,且提高了液体产品收率,干气和焦炭产率降低。

本次催化裂化(Ⅱ)系列装置改造,消除了催化Ⅱ、双脱Ⅱ、气分Ⅱ装置的生产瓶颈,是企业实施“减油增化”措施的重要一环,且改造后经济效益显著。

MIP-CGP技术改造后有助于全厂提高加工负荷,有利于上游装置充分释放潜能,降低全厂加工成本,为炼油企业提高液化气与丙烯产量提供了示范。