制氢产物颗粒沉降过程特性的PIV试验研究

2022-05-31高育帼李建锋

高育帼,李建锋

(1.成都航空职业技术学院,四川 成都 610100;2.中国航天科技集团第七研究院总体设计部,四川 成都 610100)

氢燃料电池具有能量密度高、环保无污染、综合效能优等诸多优势,是国内外能源领域的重点研究方向之一。氢气作为氢燃料电池的还原剂,其高效稳定和定量可控的输出,是制氢-发电耦合系统高效运行的前提。随着制氢及储氢技术的快速发展[1-2],氢燃料电池的安全性和经济性不断提升,使得户外探险、野外作战、水下武器、无人机超视距飞行以及船舶推进等场景下对便携式氢燃料电池的应用需求显著增加。在制氢技术中,相比传统化石燃料制氢的高污染、电解水制氢的高能耗[3]以及生物制氢的低效率,铝-水制氢因其原材料易得、产氢率相对较高、安全无污染等独特优势,成为便携式制氢技术的主要发展方向[4]。

目前国外在便携式氢燃料电池领域,已有个别商业化产品出现。如日本Bio Coke公司采用水+氧化镁制氢的便携式氢燃料电池,但其主要针对办公场所等环境下的应用,暂未考虑野外使用环境[5-6]。国内在该领域依然处于实验室探索研制阶段,未见有产品化应用案例。

在铝水制氢技术及过程控制方面,主要采取一次性投料[7-8]、控制压力调节产氢速度[9]、超声波辅助提高制氢效率[10]等方法,存在投料方式单一、不具备连续投料能力、系统灵活性和自由度不高的问题,尤其是在便携式的设计目标条件下,储氢罐体积制约了单次产氢量的提升,进而影响燃料电池容量的扩展,无法满足长续航、及时补给、可控按需制氢等场景的使用需求。因此,提出一种创新的设计思路,设计一款控制自由度更高的实时投料式接触反应制氢器,在兼顾轻量化和安全性的前提下,做到实时制氢和按需制氢(即产即用)。

一种可行的铝水反应组织形式是向液态水中实时供应球磨化处理的铝基合金粉末[11-12],在液体表面发生反应产生氢气,产生的固相产物沉降至液态水中。该组织形式的关键是保证固相产物能够及时沉入反应器底部,或有效扩散至反应器整体空间,不堆积或漂浮在液体表面,阻碍铝基合金粉末与水的有效接触,影响制氢过程的连续性和反应充分性。因此,铝水制氢中固相产物在液态水中的运动扩散过程是反应组织的核心环节,也是实时投料式制氢反应器研制的重要内容之一。

PIV(Particle Image Velocimetry)粒子图像测速法是瞬态、多点、无接触式的激光流体力学测速方法,通过测量示踪粒子在已知短时间内的位移,间接获取流场的瞬态速度分布。同时可在同一时刻记录大量空间点的速度分布信息,提供丰富的流场空间结构及流动特性[13]。

本文针对铝水固液异相反应产物的颗粒沉降过程,采用Al(OH)3颗粒工质开展冷态模拟试验,将不同尺度的颗粒投入液态水中,通过PIV系统采集观察颗粒在液态水中的沉降过程,获得颗粒沉降过程的速度场及浓度场分布特征,并通过不同颗粒尺度的对比试验,掌握颗粒尺度对沉降过程的影响规律。

1 试验方法

本试验系统由反应池(水槽)、进料筛板、PIV系统(激光器、电源、导光臂、计算机、同步器、CCD相机等)构成。试验选用3种不同尺度的Al(OH)3颗粒(A组:38μm、B组:2~3μm、C组:0.3~0.5μm),准备筛板,筛板上规律排布直径为1.5 mm的过料孔,试验前,将Al(OH)3粉末颗粒放置于每列孔之间的区域,筛板开孔及反应物料的布置如图1所示。

图1 筛板开孔及反应物料布置图

待PIV系统(软件、片光源、相机等)准备完毕,设置采集频率6帧/s,启动测量系统,沿长度方向来回抖动筛板使粒子穿过开孔进入反应池,加入的粒子量人为控制,试验过程中采集并获取颗粒沉降速度及浓度分布信息,各组颗粒采集时间均为80 s。

2 试验结果及分析

2.1 产物沉降过程的特征现象

取3组试样分别通过进料系统投入反应池,观察颗粒沉降过程。以A组颗粒(直径38μm)为例分析其过程特性,不同时刻下颗粒在液态水中的扩散过程如图2所示。初始进入水中的试样,一部分呈现出颗粒本身直径方向的散开状,另一部分呈现出团聚现象(如图2所示反应池右侧标识区域)。

图2 A组颗粒在不同时刻下的沉降情况实拍图

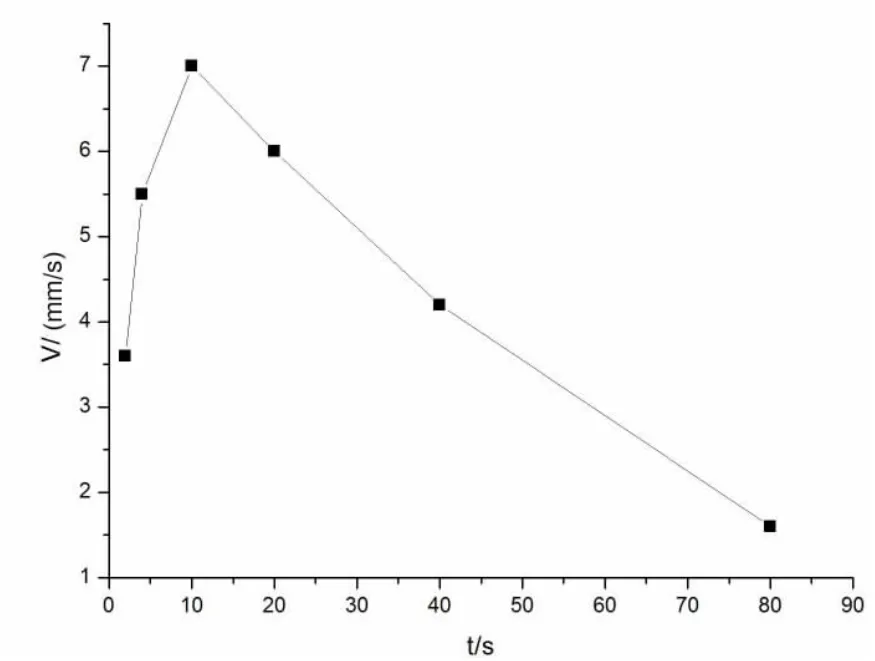

通过PIV测试系统,获取A组颗粒在不同时刻的速度场分布情况如图3所示,最大沉降速度随时间的变化趋势如图4所示。试样进入水中沉降过程中,首先加速,最大沉降速度为7 mm/s,然后逐渐减速,至80 s时最大沉降速度为1.6 mm/s,在整个沉降过程中,以较为松散状进入水中的产物颗粒沉降速度变化小,并最终基本处于悬浮状态;团聚状产物沉降速度变化较大,至80 s观测结束时,依然处于沉降过程中,并大概率会沉降至反应池底部。

图3 A组颗粒在不同时刻的速度场分布图(PIV系统数据)

图4 A组颗粒最高沉降速度随时间变化趋势图

对该过程特性进行分析,颗粒在沉降过程中受阻力、浮力及重力作用,其中由摩擦引起的阻力随颗粒与流体之间相对速度的变化而变化。

假设颗粒为球状,颗粒直径为d,颗粒密度为ρs,液体密度为ρ,重力加速为g,颗粒沉降速度为u,ζ为阻力系数[14]。则:

颗粒进入反应池初期,重力大于浮力与阻力的合力,产生向下的加速度,因此以一定初速度进入液态水中的颗粒速度会不断增加,随着速度的增加,阻力逐渐增加;另外随着沉降过程中团聚状颗粒的不断逸散,重力相对减弱,运动过程成为加速度减小的加速运动,直至加速度为0,即速度最大值;随后浮力与阻力的合力开始大于重力,产生向上的合力,使得颗粒变为减速运动。

2.2 颗粒尺度对沉降过程的影响

为研究不同的颗粒尺度大小对粒子沉降过程的影响特性,另外开展3组对比试验,依然选取A组:38μm,B组:2~3μm,C组:0.3~0.5μm,通过调整进料筛板与液面的高度,实现不同的入水速度,并在此过程中,尽可能保证3组试样获得相同的入水初始速度,3组试品的最大沉降速度实测结果对比如图5所示,同一时刻各组沉降速度及浓度场分布如图6所示。

由图5可知,小尺度的颗粒沉降过程的起始加速及后程减速过程中的梯度更大,速度变化更快,且达到悬浮状态的时间更短。由图6可知,在40 s时,颗粒尺度最小的C组,速度已降至0.5 mm/s以下,并开始保持基本恒定,处于微小速度的悬浮状态;而在40 s时,颗粒尺度最大的A组还在以较高的速度(最高4.2 mm/s)向水池底部沉降。说明颗粒尺度较大的产物更容易沉降并离开液面。

图5 实测不同尺度颗粒最大沉降速度对比

图6 同一时刻(40 s)各组颗粒的速度及浓度场分布

通过试验还发现,团聚状的小尺度颗粒团,更容易随着沉降过程发生逸散。另外,无论颗粒尺度大小,以及是否存在团聚现象,固相产物均能够有效扩散至反应池整体空间或及时沉入反应器底部,均未出现产物颗粒在液体表面的凝结、堆积或漂浮等情况。

3 结论

通过本次冷态试验研究,获得如下结论:

(1)无论颗粒尺度大小,产物Al(OH)3颗粒在投入水中后,未在液面出现凝结、聚集、漂浮等现象,均能有效扩散至反应池整体空间或沉入反应池底部。

(2)小尺度松散状颗粒会较快地出现扩散,沉降过程中速度变化较快,达到稳定状态(悬浮)的时间更短。大尺度松散状颗粒速度变化相对较小,但在反应池内持续下沉扩散,在观测时间内(上限80 s),基本达到稳定悬浮状态。

(3)小尺度的团聚状颗粒,更容易随着沉降过程的进行而发生逸散;大尺度的团聚状颗粒平均速度较高,但速度变化较慢,在同一时刻依然处于向底部沉降的过程中,较大的可能会以团聚状沉入水池底部。

(4)沉降过程中后期(30 s以后),随着颗粒尺度的增加,同一时刻颗粒沉降速度的最大值逐渐增加,说明较大尺度的颗粒更容易沉降并离开液面,以保证铝基合金粉末与水的有效接触与持续反应。

本文针对球磨化处理的铝基合金粉末与水反应的固体生成物Al(OH)3在液态水中的沉降过程特性研究,获得了不同尺度的固相颗粒状产物在水中沉降过程的速度及浓度场分布情况,以及不同颗粒尺度对沉降过程的影响规律,为掌握实时投料式铝水制氢反应的过程特性及制氢反应器的设计提供了一定支撑和参考,鉴于实际的铝水制氢反应中,影响产物沉降过程的受控因素众多、物理过程复杂,还需通过深入的热态试验开展进一步研究。