一种具有模式搅拌的微波反应釜内多物理场特性分析

2022-05-26邹鹏程金光远李臻峰宋春芳韩太柏祝玉莲

邹鹏程,金光远,李臻峰,宋春芳,韩太柏,祝玉莲

(江南大学机械工程学院,江苏 省食品先进制造装备技术重点实验室,江苏 无锡 214122)

由于化石燃料的枯竭和环境退化,向可持续的基于生物能源的经济发展至关重要,生物柴油因其污染低、无毒、可降解已引起广泛关注。微波可以增强化学反应介质的活化能,提高反应转化率,目前微波技术已经广泛用于制备生物柴油。然而,微波的不均匀加热仍然是阻碍微波广泛应用的主要缺点之一。对于家用微波炉,增加转盘是提高微波加热均匀性的最有效方法之一。Zhou等提出了一种高效模拟微波加热在传送带上移动食品的新算法,不但改善加热效果,还提高了572%计算效率。朱铧丞等验证了一种具有旋转波导的新型微波加热方法,不仅可以提高加热均匀性,而且与转盘和静态加热相比,平均温度至少提高39%。Pitchai等建立耦合电磁和热传递方程的有限元模型,模拟了微波加热旋转的冷冻多成分餐,该模型可用于识别冷热点位置,实现均匀加热。叶菁华等创造性地提出一种微波炉内的复合材料转盘结构,与单一材料的转盘相比,复合材料转盘上加热物料的温度均匀性提高了26%~47%;叶菁华等根据隐式函数和级别设置方法,研究了模式搅拌器和转盘不等速一起运动对微波加热的影响,发现当搅拌器靠近物料时,能提高加热效率和均匀性。Meng 等使用COMSOL 仿真一种放置在转盘上的金属片作为模式搅拌器的微波加热过程,验证旋转金属片是通过调节加热中的电磁场来提高微波加热均匀性和效率。朱铧丞等研究微波连续流反应器中的螺旋桨对系统中施加微波能量的影响,发现与无螺旋桨的相比,温度均匀性增加了88%~96%。

综上所述,目前改善微波加热效果的方法如增加转盘等使物料旋转加热、添加模式搅拌器等改变腔体电场分布、设置平移元件如传送带让物料移动加热,还有多种运动方式耦合如在微波腔体内设置转盘与模式搅拌器。虽然方法的表现形式不同,但原理都是通过时刻改变加热物料中电场的分布与大小,改善微波加热效果。在微波釜体内设置模式搅拌器,对比传送带、旋转波导等结构,不仅操作简便且模型改造成本较低,因此在微波夹层反应釜内加入模式搅拌器,运用COMSOL 多物理场仿真的方法,将麦克斯韦、传热方程耦合计算,并采用动网格技术处理模式搅拌,探讨不同模式搅拌器参数对反应釜中微波加热特性的影响,最后得出一系列可用于提升微波加热效果的结论,为未来微波反应器的构建提供理论依据。

1 模型建立

1.1 微波反应釜结构

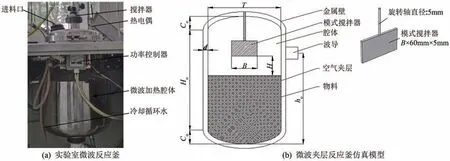

对实验室微波反应釜[图1(a)]进行优化,优化后的微波夹层反应釜的仿真模型如图1(b)所示。微波腔体是一个具有椭圆形顶盖和底部且最外层由金属壁封闭的圆柱体,BJ-26波导安装在反应釜的侧面,端口为横电TE模,微波频率为2.45GHz,功率为3kW;在空气夹层和物料之间用一种无介电损耗的非极性材料隔开,取理想情况,夹层材料的相对介电常数取1,使微波在夹层内无阻碍自由传播。铝制模式搅拌器的位置和形状如图1(b)所示,搅拌器长度为,搅拌器底端距离物料液面高度为。表1是反应釜的结构参数,为了方便以不同的规模复制此结构,结果以量纲为1 数字表示,搅拌器长度和高度可以分别用腔室直径和腔体高度归一化,分别写成(=/)与(=/)。

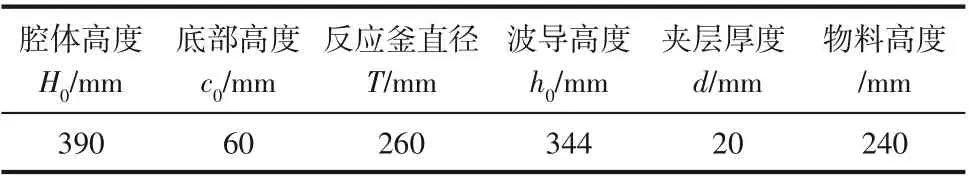

表1 微波反应釜结构参数

图1 微波夹层反应釜

1.2 控制方程

1.2.1 动网格(arbitrary Lagrangian-Eulerian method)方法

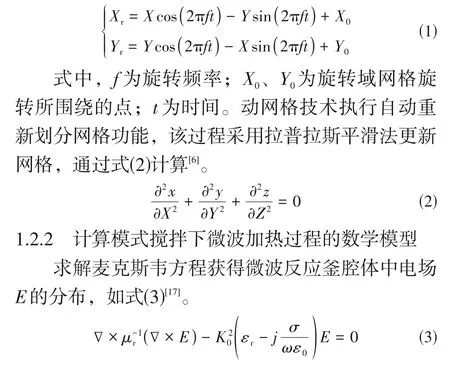

使用动网格方法处理模式搅拌计算过程中网格2的移动,动网格方法的基本原理是将任意空间域Ω以及相应的坐标(,,)叠加在坐标为(,,)的参考域Ω顶部。动网格方法定义了旋转域、固定网格、自由变形网格和指定网格位移,旋转域包括模式搅拌器和其保护区域,固定网格包括物料域,自由变形域的微波腔体空气网格由于旋转域的转动而变形,保护区域的边界设定为指定网格位移区域,目的是保护旋转域中的网格,使其在旋转过程中不变形。、是旋转域网格变形的表达式[式(1)]。

式中,为真空介电常数;为自由空间的波数;、和分别为物料的相对介电常数、相对磁导率和电导率。

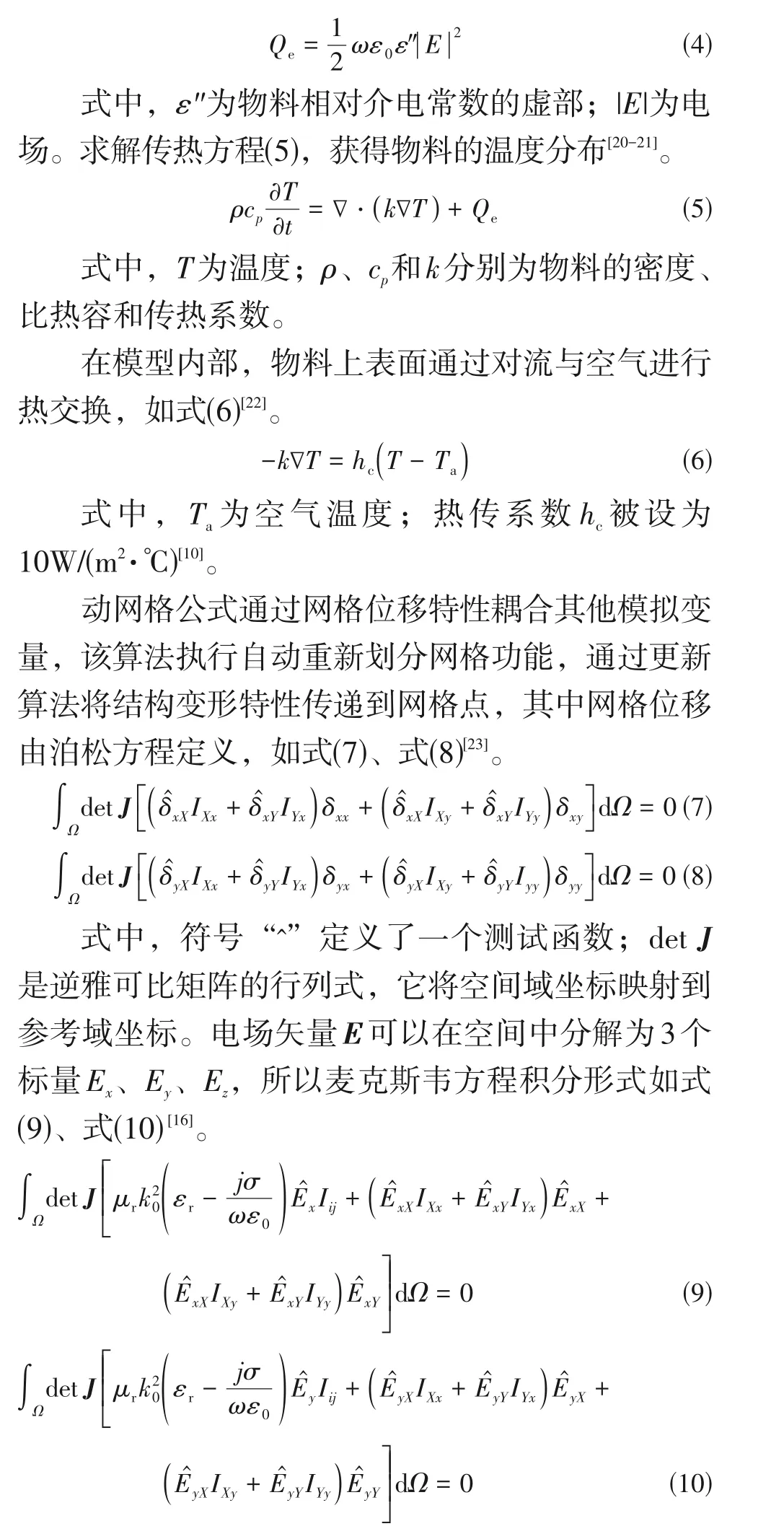

将被加热物料吸收的电磁功率作为热源,通过式(4)得出。

1.3 边界条件和物性参数

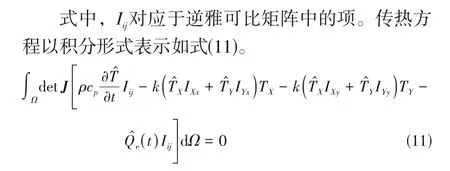

反应釜金属壁上指定的边界条件是理想电导体且物料与夹层接触的外表面设置为绝热边界条件,表2是仿真物料植物油参数。

表2 植物油参数

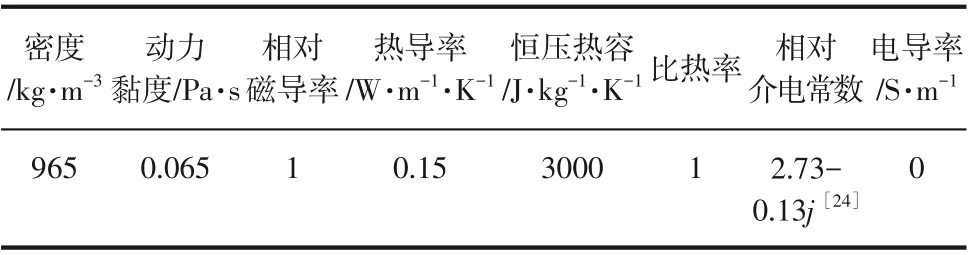

1.4 求解策略

使用COMSOL Multiphysics 5.4仿真反应釜内的多物理场耦合微波加热过程,其中自动重新划分网格的条件为失真,当网格变形小于失真范围值时,网格和模式搅拌器继续移动和旋转,求解器继续计算直到规定的时间;而当网格变形大于失真范围值时,求解器会保存已经计算结束的物料温度分布,再自动重新划分网格,把保存的温度分布作为网格重新划分后计算的初始值,模式搅拌器继续转动,求解器继续计算,直到达到规定的时间为止,图2为仿真计算流程。

图2 仿真计算流程

1.5 网格独立性分析与模型验证

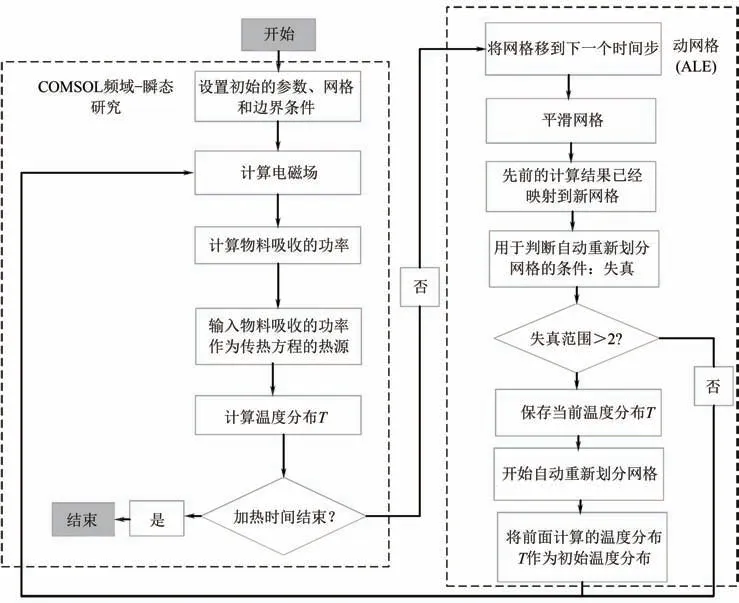

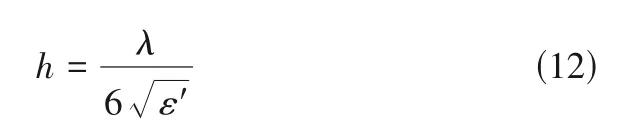

根据网格尺寸式(12)划分模型,划分效果如图3所示,搅拌器轴的网格对仿真结果影响微乎其微,所以不考虑。图4中,对搅拌器高度=0.12、长度=0.38、=30r/min的模型使用不同的网格划分方案,探讨网格数量对物料平均温度的影响,发现当网格数量达到51454后,温度随网格数量的增加变化很小,此时的网格数量满足网格独立性要求,如式(12)。

图3 网格剖面

图4 网格独立性分析

式中,为网格尺寸;为自由空间波长;为介电常数。

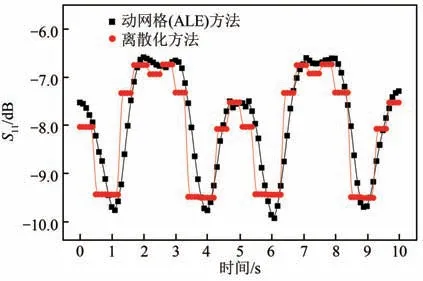

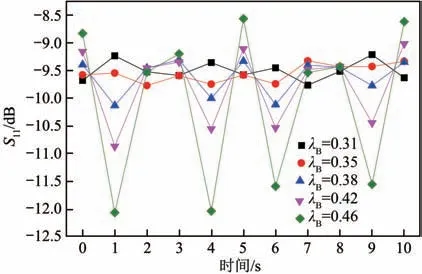

为了验证模型的准确性,计算搅拌器参数为=0.38、=0.19、=6r/min 的模型不同时刻的端口反射系数,并与使用Zhang等成功提出的离散化计算方法的结果对比。离散化计算过程中,将=6r/min 的模式搅拌器一个旋转周期分成24 个离散步骤,每个离散时间步长15°的旋转角度足以获得准确的结果。端口反射系数反映了端口能量输入的效率,如式(13)。

式中,为端口输入功率;为端口反射功率。

代表微波加热的能量利用率,越小,反射能量越少,微波能量的利用效率越高,根据这个定义,与微波加热物料的温度密切相关,因此验证可以从侧面验证动网格方法计算微波加热的有效性。两种方法的如图5所示,发现的变化趋势,动网格方法与离散化计算结果基本一致,虽有偏差,但是偏差不是很大(的平均相对误差仅为4.71%);但相比于离散化的分多段时间的不连续计算,动网格计算过程时间更连续与精确,离散化的离散时间步长越小越接近于动网格的曲线,进一步验证了动网格模型的有效性。

图5 两种仿真计算方法的S11

2 结果与讨论

2.1 模式搅拌对微波加热的影响

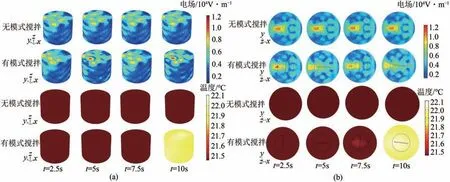

对搅拌器长度=0.38、高度=0.06、=6r/min的反应釜模型仿真计算微波加热10s,探究模式搅拌对微波加热特性的影响。有无模式搅拌两种情况下物料的电场、温度分布随时间的变化如图6 所示,其中截面距离反应釜底部80mm。与无模式搅拌物料内不变的电场分布相比,经过模式搅拌的物料内电场云图颜色范围随时间逐渐减小,电场逐渐均匀分布;无模式搅拌的物料温度云图颜色较暗,温升缓慢,而经过模式搅拌的物料温度云图较明亮,温度迅速上升。

图6 有无模式搅拌下物料的电场、温度分布

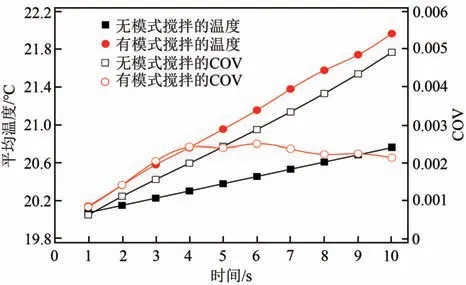

图7绘制了有无模式搅拌下物料内电场模平均值随时间的变化,因为无模式搅拌腔体内的电场分布不变,所以电场模平均值是水平直线;由于模式搅拌器的运动搅动了微波腔中的驻波,电磁场的分布随搅拌器的位置变化而变化,因此电场模平均值曲线波动明显,物料内不同区域吸收的场强分布均匀,改善微波加热的均匀性;此外在有模式搅拌情况下,物料内的电场模平均值一直高于无模式搅拌的情况,根据式(4)、式(5),电场越大,物料吸收的电磁功率越多,转化成的热源也越多,所以模式搅拌后的物料加热效率较高。为了分析微波加热均匀性,需要量化加热均匀性,最有效方法之一是评估温度变异系数(COV)。其计算方法为物料的温度标准差除以温度的平均值,其值越小,微波加热的均匀性越好。有无模式搅拌下物料的平均温度和COV变化如图8所示,两种情况下的平均温度都随时间呈线性增加,但对比无模式搅拌情况,经过模式搅拌的物料平均温度一直较高且两者的差值随着时间也越来越大,说明相同加热时间内,模式搅拌能显著提高微波加热效率。图8中无模式搅拌的物料COV随时间呈线性增加,加热时间越久,加热均匀性越差;而经过模式搅拌的物料COV 随时间先增加,4s 后平缓下降,并且加热5s 后,模式搅拌下物料的COV一直小于无模式搅拌的COV,且两者的差值随时间增大。因此,模式搅拌对加热均匀性有显著改善作用,且时间越久,改善效果越显著。

图7 有无模式搅拌器下物料内电场模的平均值

图8 有无模式搅拌器下物料的平均温度和COV

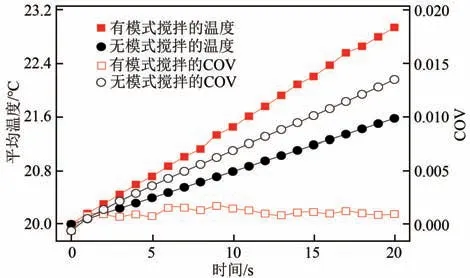

2.2 模式搅拌时间对微波加热特性的影响

对=0.38、=0.19、=6r/min 的反应釜模型仿真计算微波加热20s,探究模式搅拌时间对微波加热特性的影响。图9中有无模式搅拌的物料平均温度均呈线性且有明显规律性地增加,并且模式搅拌作用下的物料温度一直较高,因此模式搅拌器旋转一个周期(10s)内的温度情况是可以合理预测长时间加热后物料的温度分布;无模式搅拌下物料的COV随时间线性规律增加,而模式搅拌作用10s后物料的COV 曲线趋于平缓且数值变化很小,说明此时的微波加热均匀性结果分析具有可靠性。对于模式搅拌作用下的动网格仿真计算,加热时间越久,算例所占用的物理内存和时间越多,因此难以实现长时间仿真。综上所述,模式搅拌一个周期时长的算例也能体现物料的受热规律,所以模式搅拌的仿真时间确定为10s。

图9 长时间仿真有无模式搅拌下物料的平均温度与COV

2.3 模式搅拌器安装高度对微波加热的影响

取搅拌器长度=0.38、高度=0.06、0.13、0.19、0.26、0.32 和=6r/min 的模型仿真计算微波加热10s,研究不同高度对微波加热特性的影响。不同高度下,物料截面的电场、温度分布如图10 所示,随着的增加,电场云图的颜色范围增大,图中出现几处明显的高场强区域,将导致出现冷热点现象;温度云图随的增加颜色从明亮变暗,温度快速下降,所以选取合适的会显著改善微波加热效果。

图10 不同高度模式搅拌器下物料的电场、温度图

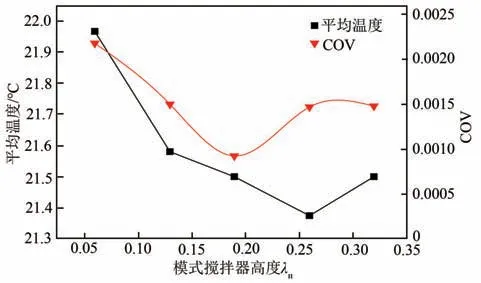

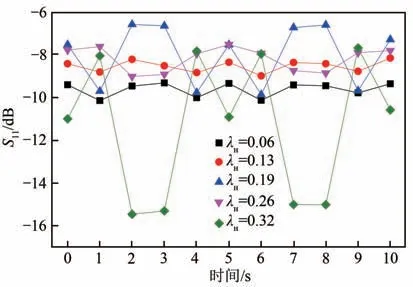

图11 绘制了不同高度下加热物料的平均温度和COV,平均温度随的增加,整体上呈下降趋势,与温度云图的分析结果一致;COV 随的增加先下降后缓慢上升,整体上呈下降趋势。不同高度下的随时间变化如图12 所示,不同下的随着时间上下波动,当较低时,的上下波动范围较小,此时微波反射小,加热效率高。

图11 不同搅拌器高度下物料的平均温度和COV

图12 不同搅拌器高度下S11的变化

2.4 模式搅拌器长度对微波加热的影响

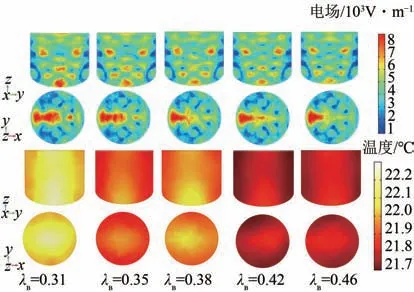

以搅拌器高度=0.06、长度=0.31、0.35、0.38、0.42、0.46 和=6r/min 的模型仿真计算微波加热10s,讨论长度对微波加热特性的影响。不同长度下加热物料的电场、温度分布如图13 所示,电场云图颜色范围随的增大逐渐降低,高场强区域都在减小,电场分布的均匀性改善;温度云图随的增大,颜色从明亮变暗,温度降低。所以,搅拌器长度的选择对微波加热影响显著。

图13 不同搅拌器长度下物料的电场、温度分布

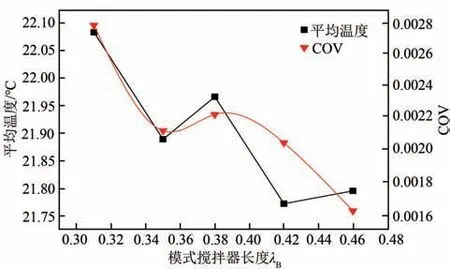

图14 绘制了不同长度下物料的平均温度和COV,平均温度随着的增大,上下波动,但是整体上呈下降趋势,加热效果变差;COV 随着的增大,上下波动,和平均温度曲线一样整体上呈下降趋势,加热均匀性改善。对比平均温度和COV 的曲线,发现搅拌器高度对平均温度和COV影响的显著性大于搅拌器长度。图15 绘制了不同长度下随时间的变化,随着的增大,的上下波动范围增加,当较小时,波动范围小,微波加热效率高。

图14 不同长度模式搅拌器下物料的平均温度和COV

图15 不同模式搅拌器长度下的S11变化

2.5 模式搅拌器转速对微波加热的影响

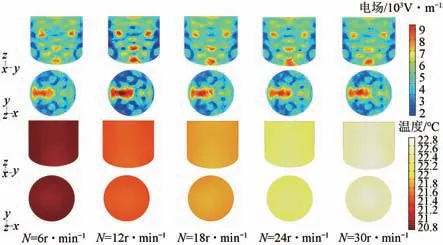

取搅拌器长度=0.31、高度=0.06、转速=6r/min、12r/min、18r/min、24r/min、30r/min 的模型分别计算微波加热5s,探讨转速对微波加热特性的影响。其中,5s 不仅能保证>6r/min 的模式搅拌器都可以转一圈且加热效果显著,还可以节约仿真计算时间和成本。图16 绘制了不同转速下物料内的电场、温度分布,随着转速的增加,物料内场强云图颜色范围下降,高场强区域减小,但云图中间位置还一直有明显的高场强区域,不利于加热均匀性;温度云图随着转速的增大,逐渐从暗变明亮,温度逐渐增加,说明转速对微波加热效果的影响大。

图16 不同搅拌转速下物料的电场、温度图

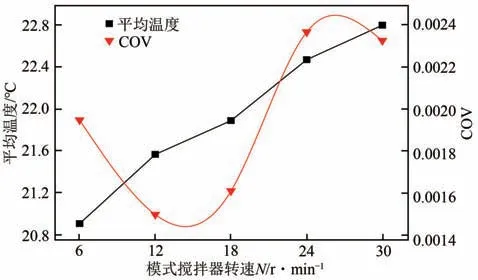

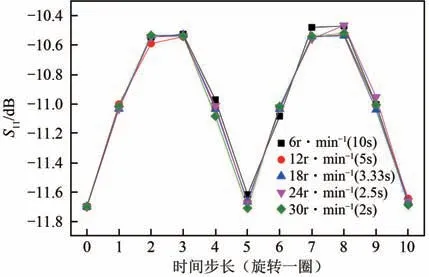

不同转速下物料的平均温度和COV 的变化如图17 所示,随着的增加,平均温度近似呈线性增加;COV随着的增加,上下波动,整体上呈上升趋势。对比搅拌器长度、高度与转速的平均温度和COV 曲线,发现搅拌器高度是影响COV 的最显著因素。图18 绘制了不同转速下搅拌器旋转一圈的的变化,虽然转速不同,但在旋转一圈内所有曲线的重合度非常高,说明固定结构、位置的模式搅拌器,改变转速旋转一圈不会对微波加热效率有大影响。

图17 不同搅拌转速下物料的平均温度和COV

图18 模式搅拌器不同转速下旋转一圈的S11

2.6 响应面优化分析

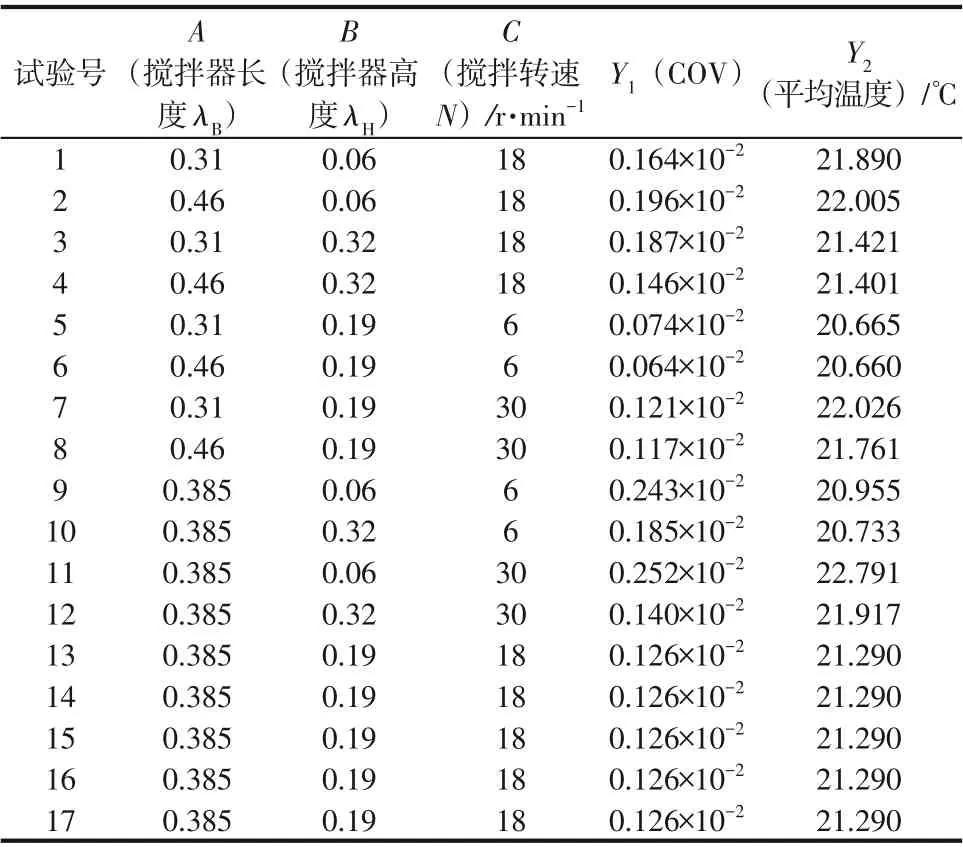

使用Design-Expert 10.0 设计三因素三水平的响应面试验经,以仿真微波加热5s 的平均温度和COV 为响应值对搅拌器的高度、长度和转速进行分析,表3是响应面分析的试验方案和结果。

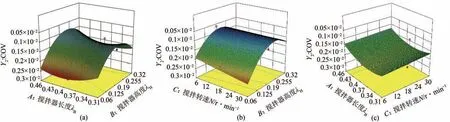

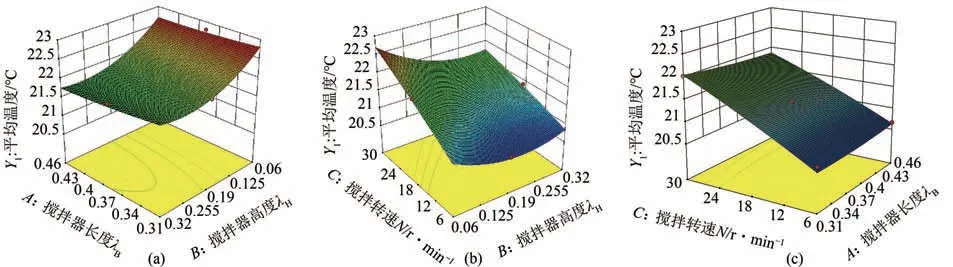

对表3响应面试验结果进行方差分析,发现搅拌器各因素对COV、平均温度的影响显著(Significant),图19、图20 中响应面的曲线梯度越大、越陡,表示因素对平均温度或COV 的影响越显著,因此根据响应面方差分析与曲线图,发现对平均温度和COV 产生影响因素的主次顺序为:模式搅拌器高度>搅拌转速>搅拌器长度,其中搅拌器高度与转速的交互作用对平均温度影响显著,这与上述单因素试验的分析结果相符。最后,综合考虑平均温度和COV 两个因素,响应面优化得到的最佳搅拌条件为:模式搅拌器高度=0.164、搅拌器长度=0.31、搅拌转速=30r/min,此时COV=0.11×10、平均温度为22.15℃。

图19 以COV为响应值的响应面

图20 以平均温度为响应值的响应面

表3 响应面分析的试验方案和结果

3 结论

为提高微波加热效率,改善微波加热均匀性,在微波夹层反应釜内引入一种模式搅拌器,利用模式搅拌电场改善微波加热效果,通过COMSOL 软件耦合麦克斯韦和传热方程,对微波加热过程进行多物理场仿真,并采用动网格技术处理模式搅拌,探讨不同模式搅拌器参数对微波加热特性的影响,发现:①相比于无模式搅拌的微波加热模型,模式搅拌可以时刻改变物料中的电场分布,从而改善微波加热效率与均匀性;②物料的平均温度与温度变异系数数值随着搅拌器高度和长度的增加,整体上呈下降趋势;③物料的平均温度随搅拌器转速的增加线性提高,温度变异系数随搅拌转速的增加整体上呈上升趋势;④通过响应面分析发现对平均温度和温度变异系数产生影响的主次顺序为:搅拌器高度>搅拌转速>搅拌器长度,其中搅拌器高度与转速的交互作用对平均温度影响显著;最后综合考虑平均温度和变异系数,响应面优化得到的最佳搅拌条件为:搅拌器高度=0.164、搅拌器长度=0.31、搅拌转速=30r/min,此时COV=0.11×10、平均温度为22.15℃。