高温烟尘除尘技术现状及趋势

2022-05-20王海桥陈世强吴志荣谢星明

胡 鹏,王海桥,陈世强,吴志荣,谢星明

(1 湖南科技大学,湖南 湘潭 411100;2 平安电气股份有限公司,湖南 湘潭 411100)

高温烟尘向大气中排放前的治理与之后的气体显热利用一直是环境保护行业的研究热点。《大气污染物综合排放标准》中规定高温烟尘必须进行气、固分离,且颗粒物排放的质量浓度低于30 mg/m3。高温气固分离技术中高温的定义,目前都以德国标准(VDI 3677)中260 ℃以上的气体视为高温气体[1]。高温烟尘的气、固分离技术是指在高温和一定压力条件下,将含尘气体中的固体颗粒物与气体进行分离,达到净化气体或者使气体能够进入下游工序标准的目的[2]。高温含尘气体除尘技术在现代工业生产中占有重要地位,能源业、冶金业及水泥业等诸多工业在生产过程中,会产生大量高温含尘烟气,而这些高温含尘烟气含有大量可回收的粉尘和气体显热潜热等资源,只有在进行高温气固分离之后,才能够得到最大程度地利用率。目前高温除尘技术有旋风除尘,过滤式除尘,静电除尘,颗粒层过滤除尘及陶瓷膜除尘等。其中陶瓷膜除尘是属于过滤式除尘的一种,由于其除尘效率高、耐腐蚀、机械强度高、可再生等特点,被认为是高温烟尘除尘技术的最佳选择之一[3]。

近年来,生产工艺不断更新,环保标准必将随之提高,我国高温除尘领域市场需求也会越来越迫切,将陶瓷膜除尘器实际推广应用,拓宽新的应用领域,研发集成与其工艺相符的耦合工艺,能够加强陶瓷膜除尘器在除尘器市场的竞争力,对于陶瓷膜除尘技术发展意义重大。

本文在介绍了几种高温烟尘控制技术的基础上,着重介绍了陶瓷膜除尘技术和影响陶瓷膜除尘性能的因素的理论研究,概述了目前国内外陶瓷膜除尘技术的应用现状,最后展望了该技术的应用前景及未来发展趋势。

1 高温除尘技术

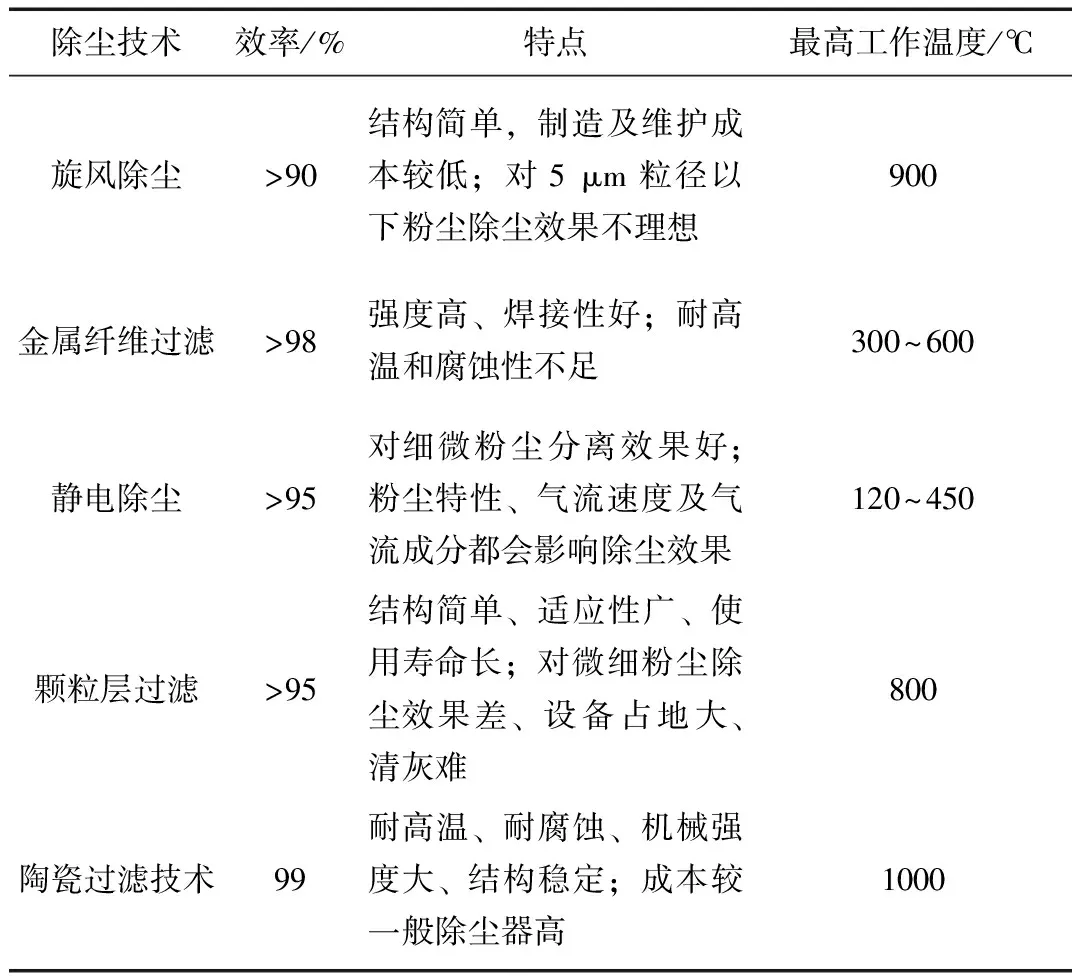

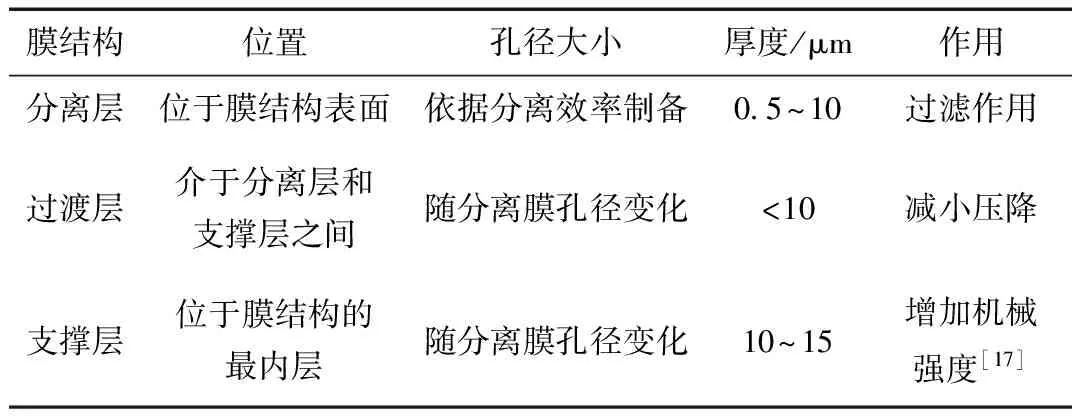

针对国内高温烟尘控制技术进行总结发现,旋风除尘、陶瓷纤维滤袋除尘、静电除尘和颗粒层过滤技术等均具有较好的适用性,其技术特点如表1所示。

表1 高温烟尘除尘技术比较[4-6]

部分技术在工程应用过程中仍然存在一些难以克服的瓶颈[4,7-10],例如:(1)旋风分离器对于5 μm以下的粉尘分离效率低。旋风分离器由于处理量大,进口风速快,容易造成材料磨损。因此旋风分离器多适用于除尘预处理或者多级串联使用;(2)金属纤维滤袋式除尘器孔隙率低,过滤阻力大,压降高,制成的滤袋重量大,耐高温和腐蚀性不足,对于安装有着较高的要求[7];(3)静电除尘系统的除尘效率受高温、粉尘比电阻、气流速度、气流成分等影响较大,在高温环境下(一般不高于380 ℃),不宜长时间使用;(4)颗粒层除尘器在处理高温气体时,由于滤料颗粒之间间隙不够小,因此对于微细粉尘的过滤效率并不高,且颗粒层除尘设备一般占地庞大,维护起来较为麻烦,清灰过程复杂,进行清灰时,容易把细小滤料也反吹掉。

上述技术除尘效率均受多因素的影响而差别较大,陶瓷过滤技术的出现为解决这些问题提供了新思路,陶瓷材料具有足够的抗热震性和高的化学和机械稳定性[11],在高温烟尘粉尘控制中具备显著的优势。

2 陶瓷膜过滤技术

2.1 过滤机理

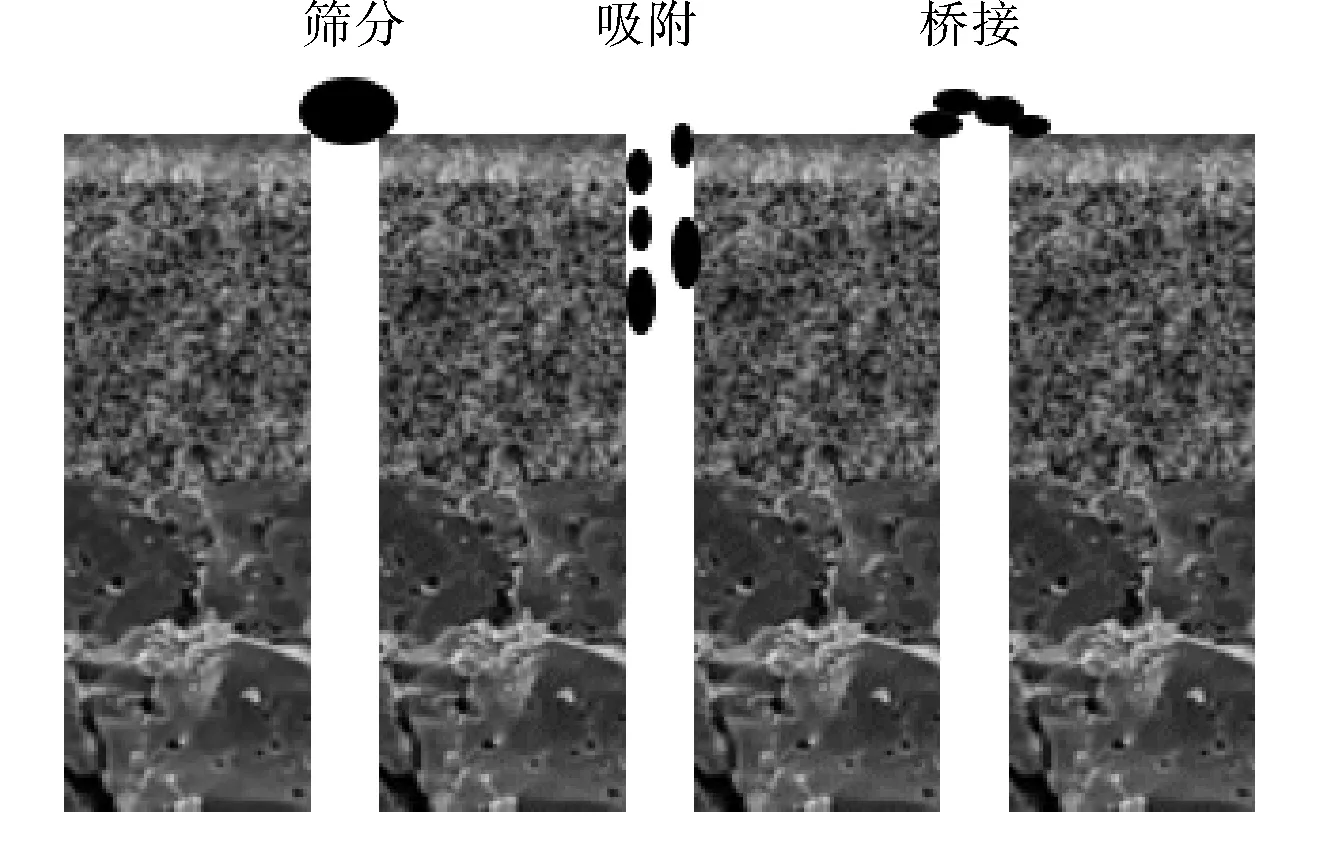

微观上来看,陶瓷膜过滤分离机理可分为筛分、吸附、桥接作用。如图1所示,筛分即直接截留下大于孔径的粉尘颗粒;吸附是利用各种力的作用,使得粉尘被吸附在陶瓷膜表面,一些小于孔径的尘粒能够被吸附在膜孔内壁;桥接是指尘粒之间相互作用连接成一个大的整体,增大了接触体积,得以被陶瓷膜截留住[12-13]。

图1 筛分、吸附及桥接作用示意图

2.2 膜结构

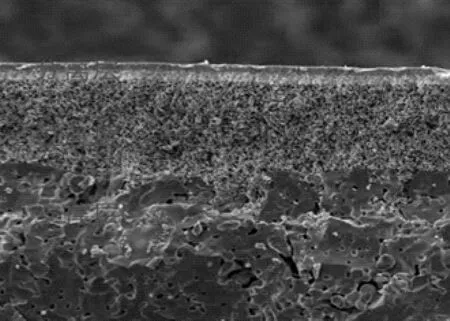

陶瓷膜除尘器是利用陶瓷材料的多孔性进行除尘的,使用为孔梯度结构的非对称膜[14-15],其结构可以分为三层,如图2所示,由膜表面到内部依次为分离层、过渡层和支撑层。

图2 陶瓷膜截面扫描电镜[16]

表2给出了膜结构的孔径大小,厚度及各膜结构承担的作用。

表2 膜结构对比表

2.3 陶瓷膜种类

常用的气固分离陶瓷膜从构型上可分为管式膜、板式膜、蜂窝式膜。管式膜应用最早,但由于其比表面积低以及强度不够等问题,工业应用越来越少;平板膜目前多用于液固分离领域,表面平滑的结构利于膜再生,气固分离领域应用前景广阔;蜂窝陶瓷膜在横截面上分布着多个通道,比表面积大,截留效率高,多用于气固分离。

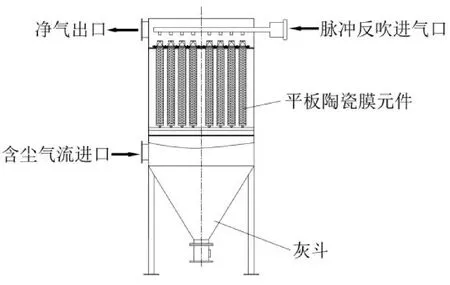

2.4 除尘器结构及除尘机理

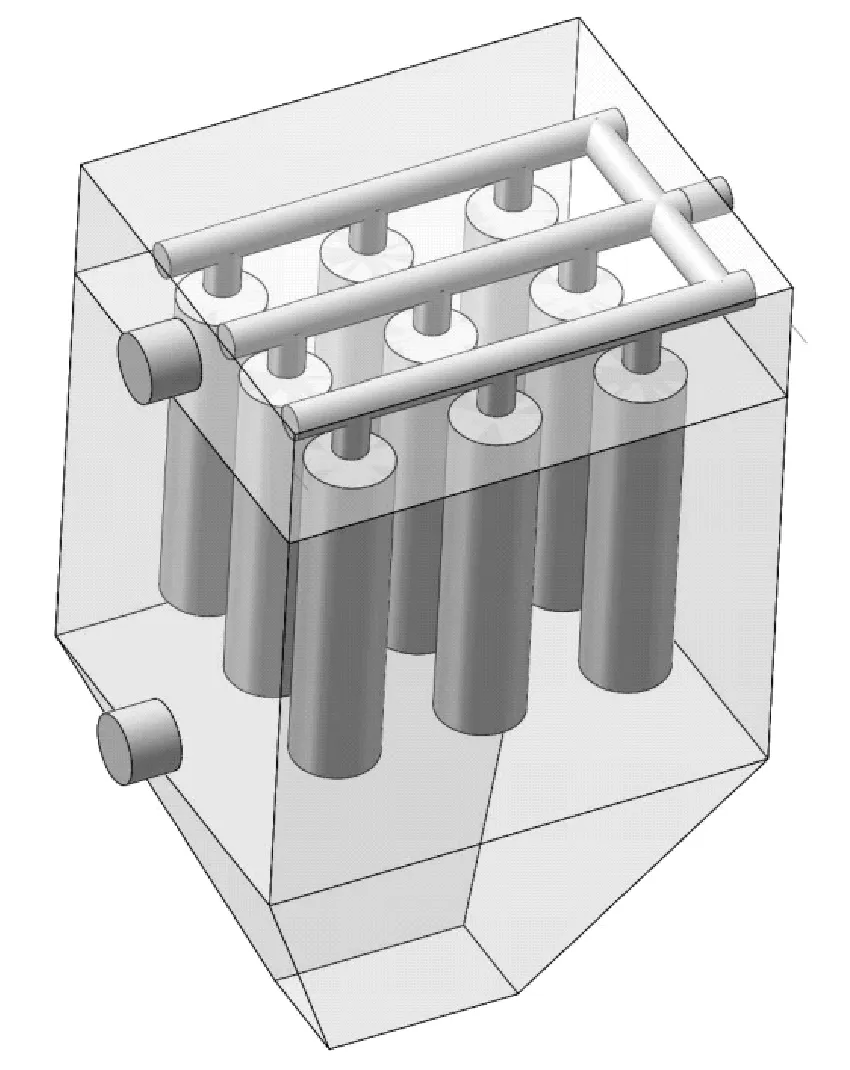

不同构型陶瓷膜除尘器结构基本相同,主要由净气室、尘气室、灰斗及反吹清灰系统组成,见图3。含尘气流从下部的进气口进入尘气室,流速突然降低,大颗粒物受重力作用直接落入下部灰斗,细小颗粒则随气流到达膜表面,而后在压力作用下开始过滤,过滤掉的尘粒附着在膜壁上或因重力作用直接落入灰斗,过滤后的净气通过陶瓷膜内的气体通道进入净气室,通过净气出口排出。随着过滤进程的不断进行,膜壁上的粉尘层沉积堆厚,此时打开电磁脉冲阀,在高压气体的冲击下,膜壁的灰尘掉落,进入灰斗,清理灰斗,完成过滤过程。

图3 陶瓷膜除尘器示意图

相较于其他几种高温气体除尘技术,陶瓷膜过滤器的优势体现在[18]:(1)陶瓷膜除尘器具有出色的耐高温性能,工作温度最高至1000 ℃;(2)优良的耐腐蚀性可使得陶瓷膜除尘器能够在各种烟气条件下运行;(3)高机械强度,即使在高压环境下也能正常运行;(4)平滑的表面结构使其易于反吹清灰,能够保证使用寿命;(5)非对称的梯度孔径结构能够减小过滤时的压降;(6)可控的孔径和高孔隙率能够满足各种含尘气流的过滤精度及高效的过滤效率。

3 影响过滤因素的研究现状

粉尘层形成不均和反吹清灰不均是影响过滤性能的主要影响因素,膜元件布置方式和脉冲反吹系统的优化是提高陶瓷过滤器过滤性能的有效方法。

3.1 影响过滤效果的因素-粉尘层

粉尘层是影响过滤效果的重要因素之一,由于受到随时间积累的残余粉尘沉积物的影响,导致孔隙率降低,压降更高。因此在过滤和反吹清洁过程中,去除膜元件表面沉积物需要在较高的压降下施加反向脉冲气流,利用脉冲气流冲击内膜壁,粉尘层脱落,降低气体压降。需要注意的是,反吹清灰后,滤膜压降会比原始状态要高,这是因为反吹清灰之后还是会有一层薄粉尘层附着在膜壁上,加上过滤时会有少部分细微颗粒进入膜孔内形成残余粉尘层。随着过滤时间的增加,反吹清灰之后的压降将趋于稳定。

图4 粉尘层架桥现象[20]

美国Tidd电厂的PFBC电站早期进行了5轮高温陶瓷过滤实验,前4轮实验中都出现了粉尘层架桥现象,第5轮由于入口尘气浓度与粉尘粒径均远远大于前4轮,所以未出现架桥现象,但是膜元件表面仍形成了顽固性残余粉尘层。由此得出,入口粉尘粒径太小易产生架桥现象;粉尘性质使得粉尘层产生某些低熔点的共熔物也会使得架桥现象出现[4]。另有研究表明,运行温度过高也会产生粉尘层架桥现象[19-20]。

综合实验及实际应用过程,发现采用低面速过滤与合理膜孔径元件、控制膜组件间距、使用轴向变孔径膜元件都能够有效控制粉尘层架桥现象产生。

3.2 影响过滤效果的因素-脉冲反吹

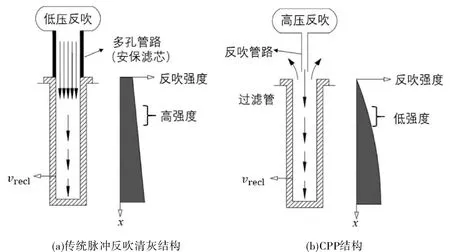

脉冲反吹清灰系统的性能决定了陶瓷膜过滤器能否实现长周期稳定运行。膜元件过滤过程中承受外部压力,在脉冲清洗时承受内部压力。传统清灰系统中,反吹气流从喷吹管管口进入膜元件,气流动能转化为清灰所需要的静压。但该方式在膜元件开口处附近的静压会更低,导致膜元件轴向上的清灰不均,且当气压过大膜元件破裂时,尘气直接进入到净气室产生污染。

Pall公司设计了一种压力脉冲耦合(couple pressure pulse,CPP)装置[21-22],如图5所示,将反吹喷吹管的口径增大至与膜元件口径一致,连接喷吹管与膜元件部分的管道设置成多孔材料,能够防止膜元件破损时对净气室产生污染。当喷吹管管径增大,反吹气体压力比传统方式更低的情况下,得到在过滤器轴向上更为均匀的静压,实现更为均匀的清灰。该装置所需反吹压力比传统脉冲反吹压力要低,传统脉冲清灰需要的反吹压力比操作压力高0.3~0.7 MPa,而CPP技术只需比操作压力高0.05~0.1 MPa即可获得比传统脉冲清灰更优的效果。

图5 传统脉冲反吹清灰结构与CPP结构对比

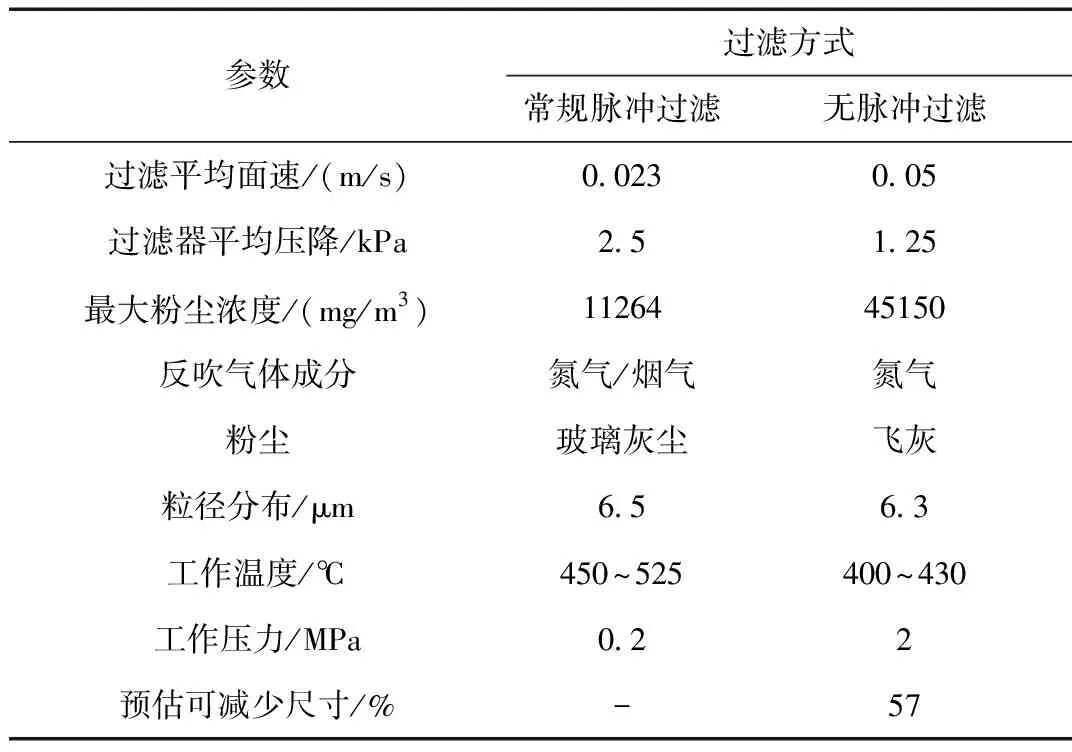

现有的过滤系统无法完全阻止粉尘在膜元件内的沉积,多次的反向脉冲清洗易导致膜元件的腐蚀。为解决粉尘在膜元件内沉积问题,避免CPP技术复杂的管线和反向脉冲控制,Sharma[23]认为 CPP技术在防止永久残余压降方面效果不错,但频繁的脉冲增加了粉尘在膜元件内沉积的可能性[24,25],并提出无脉冲过滤概念,将旋风分离器与陶瓷膜过滤器组合,通过在过滤器入口处安装引射器,从旋风分离器引出气流至过滤器中,使膜元件外围的环形空间保持湍流,粉尘颗粒在膜表面上高于它们的最终速度,所产生的剪切力能够将附着在过滤元件壁上的粉尘带走,以此可以获得更长时间段的含尘气流的连续过滤。在模拟条件下进行实验,对比常规脉冲过滤和无脉冲过滤方式在陶瓷膜过滤器中的性能。实验结果对比如表3,无脉冲方案过滤面速比常规过滤器要高得多。这与传统过滤器设计相比,尺寸和成本至少降低40%~60%。

表3 常规脉冲过滤和无脉冲过滤方案的比较[23]

国内学者在脉冲反吹方面进行了大量研究[26-29],发现在温度和压力作用下,过滤与反吹清灰过程中,最易损毁的位置在陶瓷膜元件上部;脉冲宽度对清灰效率影响可以忽略不计,在满足清灰要求的脉冲宽度条件下,增加反吹压力并不能得到更优的清灰效果;过高的过滤速度会导致残余压降太高及清灰过于频繁,造成能耗过大,并影响过滤器的稳定操作;反吹时,在陶瓷膜上部连接件管板上增加锥体分流器,可以使进入膜元件的气体量增加,增强反吹强度,提高清灰能力,降低膜元件反吹气体入口段的疲劳强度,有效延长膜元件的使用寿命。

4 陶瓷过滤器应用现状

4.1 国外应用现状

国外对于陶瓷膜过滤器研究较国内起步更早,主要应用于工业烟气净化、洁净煤燃烧发电、生物质锅炉高温净化等领域。

在工业烟尘净化领域,1994年,英国科尔希尔铝业有限公司,将高温陶瓷膜过滤器大量用于废铝熔炼炉上高温废气净化技术中,工作温度达到600℃,过滤风速为0.05 m/s,净化后气体含尘浓度在1 mg/Nm3以下,膜元件使用寿命超过 3年[30]。Ozlem Tuna 通过球磨成功制备了掺入CaSiO3的陶瓷过滤器,并将其开发成集成催化过滤装置,在工业废气处理中,不仅能达到除尘目标,并能有效实现脱硫效果,且压降仅为0.44kPa[31]。

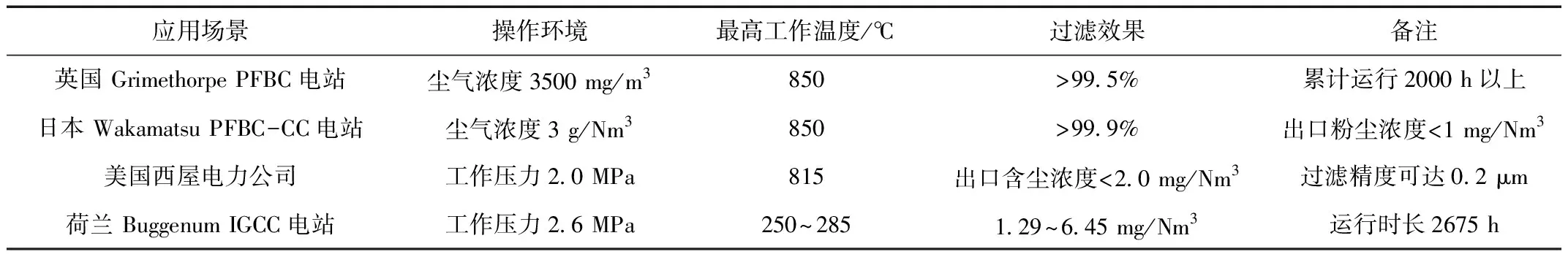

在洁净煤燃烧净化领域,自20世纪90年代开始,国际能源协会就已经进行了陶瓷膜过滤器的过滤试验,同时在增压流化床燃烧技术(PFBC)和整体煤气化联合循环发电系统(IGCC)中开始推广应用,英国、日本、美国、荷兰等国家成为最早一批实现应用的国家[2]。

表4 洁净煤燃烧发电领域陶瓷过滤器应用情况[25,29,32-36]

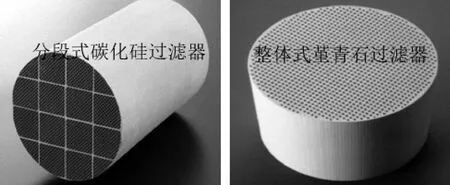

图6 两种柴油车尾气颗粒物过滤器

在生物质气化及发电领域[30],英国Glosfume技术有限公司将陶瓷过滤技术用于生物质锅炉高温气体净化,将250余台套陶瓷过滤设备用于50 kW~10 MW的生物质气化锅炉,除尘效果优良,出口粉尘浓度不超过1 μg/m3。

此外,在汽车尾气净化方面,国外许多汽车制造商也开始将壁流式蜂窝陶瓷过滤器安装在一些重型柴油车上,用以过滤掉尾气中的有害颗粒物[13]。

4.2 国内应用现状

我国陶瓷膜过滤技术起步虽晚,但发展迅速,目前已有不少研究成果和应用实例。

江西博鑫精陶环保科技有限公司设计出了一种能够用于高温热气体处理的陶瓷膜过滤器,最高使用温度可达800 ℃,过滤精度可达0.1μm。某水泥窑头[37]利用管式陶瓷膜对废气进行处理,在正常运行温度450~500 ℃时,处理风量为 4500 Nm3/h,粉尘排放浓度 <400 μg/Nm3,运行阻力<1400 Pa。在某铜冶炼企业[38],对于生产中产生的烟气,用陶瓷膜除尘器进行处理,内含1372根陶瓷过滤元件,处理烟气量达到60000 Nm3/h,烟气温度最高达350℃,在1.65 m/min的过滤风速下,出口粉尘浓度≤5 mg/Nm3,除尘效率高达99.98%。中国科学院[39]建成了一套高温含尘烟气陶瓷膜净化系统,烟气处理量能达到45000 m3/h,除尘效率高达99.98%,且连续工作2000 h后,过滤阻力没有明显增大。北京航天试验技术研究所[40]利用陶瓷膜除尘器,进行了高温烟尘的气固分离中试实验,发现在不同速度下,截面过滤速度损失不同,处理速度越快,截面过滤速度损失越大。河北某330 MW燃煤电站[41]将烟气处理及其中水分余热回收技术耦合,采用40根微滤膜制作了陶瓷膜过滤组件,并搭建了烟气余热及水分回收中试装置,在实现烟气净化的效果的前提下,发现提高烟气流速、降低冷却水入口温度有利于提升膜组件的水分及热量回收性能,提高烟气的显热和潜热释放量。湖南科技大学[42]设计出一种中空平板陶瓷膜过滤除尘器,见图7。此除尘器结构紧凑,能单机运行,也能组合使用。相较于同过滤面积的其他过滤式除尘器,其设备外形尺寸和占地面积更小。在进行反吹清灰时,由于平板式的表面结构,更利于陶瓷膜通量再生,延长使用寿命。

图7 平板陶瓷膜除尘器

5 应用前景与发展趋势

目前陶瓷膜除尘器市场应用前景十分广泛,常温除尘及高温除尘都具备广阔的市场空间,但由于陶瓷膜制备成本较高使得还未推广开来,低成品率和较高的成本使其应用受到一定的限制。基于目前陶瓷膜的广阔应用前景,开发出更为价廉优质的膜元件意义重大。

陶瓷膜除尘目前应用多为管式陶瓷膜元件,相较于管式膜,平板陶瓷膜具有更大的过滤面积,且更为轻便,安装方便,设备占地面积更小。应用范围更为广泛,除却高温除尘领域,常温状态下也可用于空气洁净技术。若将其大范围推广,前景十分广阔。

某些高温烟尘在经过单一的除尘之后,还不能直接排放,因其含有SOx和NOx,危害大气环境,必须进行脱硫脱硝处理达标后才能排放,步骤繁琐,耗费成本。而陶瓷膜独特的孔梯度结构,其支撑层的大孔隙特性能够承载一些脱硫脱硝用催化剂,使得高温除尘与脱硫脱硝一同进行,节省步骤,控制烟气处理成本。

高温烟尘具有大量的显热和潜热,除尘之后直接排放,将造成大量的能源浪费,不符合可持续发展理念。若能将陶瓷膜除尘和换热技术耦合,设计研究实用的集高温除尘与换热于一体的装置,在保证达到除尘要求的前提下,进行高效的换热,实现余热回收,能够挽回许多不必要的能量耗散。

汽车高温尾气净化也是目前的热门问题,随着基础工程建设需要,重型柴油物流车、工程车等的增加,尾气排放量逐渐增大,内含大量有害颗粒物,环境危害大,加上人们对环保理念的重视,以后对于汽车尾气排放标准必将更为严格。耐高温、抗热震性能优异的壁流式高温陶瓷膜已成为解决这个问题的答案。