核化工容器等离子弧焊坡口设计研究

2022-05-14尤俊杰

尤俊杰

(东方电气(广州)重型机器有限公司,广州 511455)

0 引言

在乏燃料后处理厂中,接收槽、供料槽、废液槽、缓冲罐、分离罐、倒空槽等各种功能的槽罐都是典型的安全级核化工容器。这类核化工容器的制造质量好坏直接影响到乏燃料处理的安全性。在这类核化工容器的几个关键制造工序中,壳体对接全焊透焊缝的焊接是其中重点工序之一,这类焊缝检测要求通常是按NB/T 47013.2-2015规定执行100%射线检测,检测技术级别为B级,Ⅱ级合格[1]。由于乏燃料后处理系统需要的槽罐数量多,焊接工作量大,因此既要保证焊接质量可靠性,又要提高焊接效率,并且焊后修磨量小。鉴于等离子弧焊具有等离子弧能量集中、电弧稳定性高、焊缝成形深而窄、热影响区小、焊缝外表成形均整美观、余高小等优点,适于焊接对热作用较敏感的钢材,如奥氏体不锈钢和耐热钢等,结合核化工容器的材料要求,经过认真分析研究,采取以自动等离子弧焊为主、自动钨极氩弧焊为辅的焊接方法,以兼顾产品在质量、进度、成本等方面的要求。

本文通过对核化工容器的材料性能、焊接工艺、焊接质量等方面要求的全面分析,重点研究设计合理的焊接坡口结构,提高焊缝合格率,降低产品生产成本。

1 材料要求

1.1 母材要求

某乏燃料后处理系统各种槽罐的壳体母材主要为奥氏体不锈钢,其材质主要有06Cr18Ni11Ti、022Cr19Ni10、06Cr19Ni10,壳体壁厚主要介于4~14 mm范围内。

1.2 焊材要求

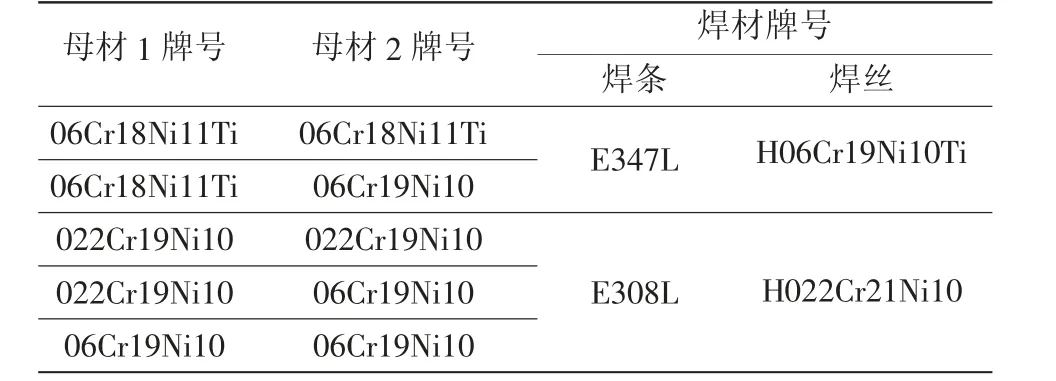

根据设计图样技术要求,焊材的使用根据直接相焊的两个母材牌号确定,具体遵照表1所示原则。

表1 焊材使用原则

2 坡口型式选择

所谓等离子弧焊,顾名思义就是利用电弧等离子区的高温、高穿透能力,使电弧的特性发生质的变化。然而,等离子区的高穿透能力总是有一定限度的。对于不锈钢,等离子弧一次行程可熔透的最大厚度为8 mm[2],对于厚度t≤8 mm的对接接头可不开坡口,采用直边对接接头型式,可大大缩短焊前准备和焊接时间。

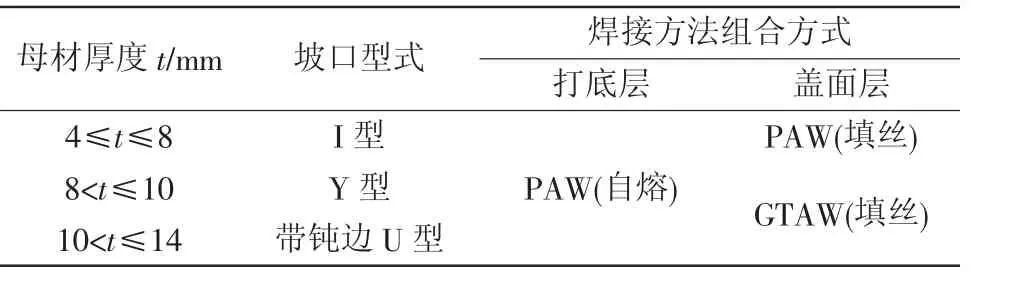

因此,根据不同的板厚,等离子弧焊的坡口型式及焊接方法也有所不同,具体分类如表2所示。

表2 坡口型式选择

由于母材厚度小于4 mm的对接焊缝在核化工容器中比较少见,且由于母材壁厚较薄,易烧穿;而对于母材厚度大于14 mm的对接焊缝,由于母材较厚不易焊透。故此两种厚度范围在核化工容器制造中,均不适合采用等离子弧焊。

下面从加工经济性和焊缝合格率两个方面,对经某乏燃料后处理厂核化工容器制造验证的坡口优化方案,作对比介绍。

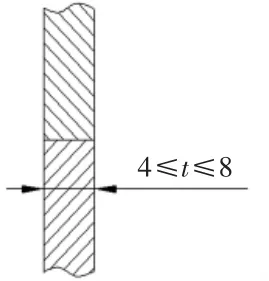

2.1 对厚度4 mm≤t≤8 mm的坡口

对于图1所示的坡口结构,采用的焊接方法为:PAW(自熔)+PAW(填丝),即第一层采用自动等离子自熔焊打底,同时需要配合使用Ar≥99.99%含量的氩气保护,再打磨清理自熔焊焊道,然后进行第二层自动等离子填丝焊盖面,这样就完成整条焊缝的焊接。

1)加工经济性。

图1所示的坡口结构加工极为方便。只要切割下料后,根据不同下料方法,去除相应的热影响区即可,不必专门加工出带角度的坡口,便可直接用于接头对接焊。

根据工厂及行业经验,不锈钢采用等离子切割下料,通常需要去除的热影响区宽度应不小于3 mm[3],而采用激光切割或剪切下料,因热影响区宽度区域极小,甚至可忽略不计,只要将切割面轻微抛磨平整即可。

2)焊缝合格率。

图1所示的坡口对接焊缝,由于对接接头是直接切割下料而成,通常对接接头尺寸控制非常好,因此焊接质量非常稳定,焊缝外观美观、平滑均匀(如图2),焊后基本上不需要,且焊缝射线检测合格率均为100%。

图1 适用厚度4 mm≤t≤8 mm

图2 焊缝表面状况

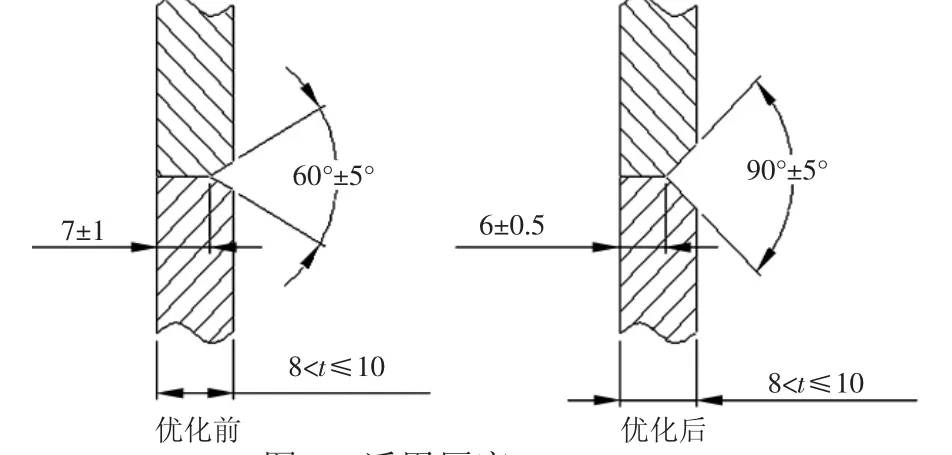

2.2 对厚度8 mm<t≤10 mm的坡口

对于图3所示的坡口结构,采用的焊接方法为:PAW(自熔)+GTAW(填丝),即第一层在坡口侧采用自动等离子自熔焊打底,同时需配合使用Ar≥99.99%含量的氩气保护,再打磨清理自熔焊焊道,然后第二层开始,采用自动钨极氩弧填丝焊,直至焊满。

图3 适用厚度8 mm<t≤10 mm

需要说明的是:与自动等离子填丝焊相比,自动氩弧填丝焊熔池宽度要大得多,所以焊缝成形状态更好,焊接效率也更高。因此,此处选用自动氩弧填丝焊更为合理。

1)加工经济性。

图3中有优化前、后两种坡口方案,前、后坡口钝边厚度和角度有所不同。优化后坡口钝边厚度减小,坡口角度增大,也就是说坡口母材加工量略微有所增加。由于两种方案的坡口均需通过刨边的方式加工而成,且由于坡口钝边厚度与角度变化引起的加工量增加很小,故从坡口加工经济性来说,该变化影响微乎其微。但是,该坡口结构尺寸的变化对焊缝合格率的影响却极为明显。

2)焊缝合格率。

图3所示的坡口结构优化的目的,是为了更好地发挥等离子弧焊的最佳焊接效能:其中减小钝边厚度,可以更好地改善焊缝的熔透性,消除未熔合缺陷;增加坡口角度的目的是使等离子弧焊机机头尽量接近焊缝表面,确保坡口根部能完全熔透。经过以上优化,焊缝合格率稳定保持在99%以上。

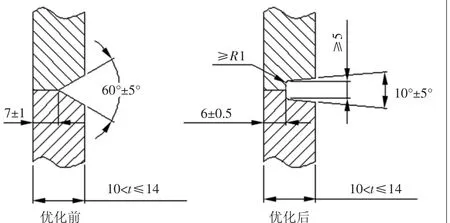

2.3 对厚度10 mm<t≤14 mm的坡口

对于图4所示的坡口结构,焊接方法同样也采用PAW(自熔)+GTAW(填丝),即第一层在坡口侧采用自动等离子自熔焊打底,同时需配合使用Ar≥99.99%含量的氩气保护,再打磨清理自熔焊焊道,然后第二层开始,采用自动钨极氩弧填丝焊,直至焊满。只是由于坡口填充空间较大,自动钨极氩弧填丝焊的道数要更多。1)加工经济性。

图4 适用厚度10 mm<t≤14 mm

图4中也有优化前、后两种坡口方案。优化后,坡口角度明显减小,坡口结构由带钝边V型改为带钝边U型。

从坡口加工方面来看,母材去除量增大,坡口结构稍变复杂,加工难度随之增加,加工设备选择范围变小。

但从焊接质量方面来看,优化后的坡口方案有效提高了焊缝质量,大大降低了焊缝返修率,节约了返修成本,缩短了产品制造周期。

2)焊缝合格率。

图4所示的坡口结构优化后的主要变化为:钝边厚度减小;坡口结构由带钝边V型改为带钝边U型、坡口角度明显减小。这样优化的目的是减缓焊接时坡口根部热量的流失速度,保证坡口根部的热量短时间不会迅速扩散,从而有利于焊缝的充分熔合。经过以上优化,焊缝合格率始终保持在98%以上。

3 等离子弧焊接注意事项

无论采用哪种等离子弧焊方法,为获得成形良好的全焊透焊缝,对接缝的装配间隙都有较严格的要求,通常不应超过板厚的1/10,最大不应超过0.5 mm[4]。因此,等离子弧焊对接缝的边缘和坡口直线度及对接面的平整度要求较高。加工边缘和坡口时,要严格控制加工误差,要采用热输入量小的加工设备,如激光切割、精密剪切机、线切割、刨边机等设备。

为防止工件变形并控制工件接缝的错边不超过板厚的0.2倍(最大不超过1.0 mm),要求装焊时,采用相应的夹装置,并尽量增加点焊位置。

纵缝等离子弧焊时,在接缝的两端应装上引灭弧板。这样,等离子弧焊穿透的小孔可在一端引灭弧板上产生,在另一端引灭弧板上收孔。在这种情况下,不必对引弧和收弧技术提出较高的要求。环缝焊接时,上述过程都是在焊缝上完成的,因此必须按焊接工艺规程的要求递增和衰减焊接电流和离子气,以保证小孔穿透点和收孔点处的焊缝具有符合要求的外形。

根据不同材料和厚度,需要进行多次试验,经过多次调试,最终选取一组稳定的焊接参数,如电流、电弧电压、焊接速度、氩气成分和流量,才能从根本上保证焊缝表面成形美观,焊缝合格率高。

4 成果应用和存在的问题

采用该优化后的坡口结构实施等离子弧焊,已成功运用于某乏燃料后处理厂核化工容器制造中,已完成120多台核化工容器的纵、环焊缝焊接,焊接效率大大提高。同时,焊缝一次性合格率从优化前的不足70%,大幅提高至98%以上。同时应注意对现行的坡口结构,可根据今后生产过程中的经验积累,还可以有持续优化的空间。

另外,根据各个制造厂实际情况,对于本文中描述的自动等离子自熔焊+自动钨极氩弧填丝焊的焊接方法,也可以采用自动等离子填丝焊代替其中的自动钨极氩弧填丝焊,只是焊接效率有所降低罢了。

5 结语

通过对某乏燃料后处理厂核化工容器制造技术要求的研究,从设计角度出发,经过焊接工艺设计和一系列试验,加深了对影响等离子弧焊质量的关键因素:根据不同的材料厚度,选择相应的坡口型式,同时考虑坡口钝边厚度、坡口角度,然后选择对应的焊接方法组合方式,经过多次试验,最后选取一组稳定的焊接参数,最终达到提高产品质量和生产效率、降低生产成本的目的。