复合绝缘子早期酥朽故障诊断及异常发热机理研究

2022-04-27张世尧盛从兵张宇鹏刘泽辉

卢 明,高 超,张世尧,江 渺,盛从兵,张宇鹏,刘泽辉,李 黎

(1. 国网河南省电力公司电力科学研究院,郑州 450052;2. 华中科技大学 电气与电子工程学院,武汉 430074;3. 国网河南省电力公司濮阳供电公司,河南 濮阳 457000)

0 引言

复合绝缘子具有体积小、重量轻、易安装、免维护、耐污性能好等一系列优点,自20世纪80年代起在我国电力系统得到广泛应用,至今已有近30年成功运行经验[1-3]。然而,随着初批投运复合绝缘子运行年限的增加,越来越多的新问题逐渐暴露出来。例如近年来提出的复合绝缘子酥朽断裂事故[4],严重威胁到输电线路安全稳定运行,并且此类事故的起因通常源于芯棒内部劣化,而外在与正常绝缘子无异,仅凭外观检查难以分辨,为线路运维工作带来极大困难。因此,在巡检中如何便捷有效辨别早期酥朽劣化绝缘子,及时采取预防措施,从源头上杜绝酥断事故的发生,对电网安全稳定运行具有重要的工程实际意义。

复合绝缘子酥朽断裂的主要特征包括[4-8]:芯棒粉化发酥、形如朽木;玻璃纤维与环氧树脂基体相互分离;芯棒与硅橡胶护套界面粘接失效;失效区域与高压端部多以碳化通道相连等。容易发现,上述故障特征基本发生在芯棒表面及内部,若非解剖检查难以判断,这对现场巡线来说是不现实的。文献[5]指出,复合绝缘子在酥朽断裂之前必然存在异常发热现象,由此红外测温技术成为巡检复合绝缘子酥朽断裂故障的常用手段。然而,目前对异常发热的机理分析尚不透彻,酥朽老化发展至何种阶段开始产生异常发热、发热量的变化规律及影响因素等未见相关文献报道。文献[8]虽然通过红外测温成功排查出两支故障绝缘子,但当时绝缘子实已发展至酥朽老化晚期,随时面临酥朽断裂风险,若巡检稍不及时就可能引发不必要的事故。因此,能否在更早阶段,乃至酥朽老化发展初期就及时发现故障隐患,成为更多线路运维和巡检人员关心的重要问题。

本研究对500 kV崤陕线复合绝缘子红外巡检过程中发现的一起异常发热故障实例进行了详细分析。结果证明,该绝缘子处于酥朽老化早期阶段,由界面缺陷处局部放电引起的热老化、化学老化以及端部入侵的水分在强电场下的极化损耗共同导致了故障位置局部异常发热。经及时查明故障原因,更换缺陷绝缘子,避免了一起潜在的酥朽断裂事故。该故障案例为红外测温技术应用于早期酥朽老化诊断领域提供了有力支撑。

1 故障概况

2016年11月,线路巡检人员通过手持红外检测装置发现,500 kV崤陕I线18号塔双V串悬挂中的一支存在异常发热现象,局部最高温升达到17.6 ℃。判断认为该发热绝缘子构成危急缺陷,立即安排检修公司进行更换,并将换下样品送至河南省电力科学研究院进行试验检测。

本次发热故障复合绝缘子为河南某厂家生产的FXBW4-500/180型悬式复合绝缘子,生产年份2003年,投运年份2006年。

对发热绝缘子进行初步外观检查发现,高压端伞裙颜色偏深黑,表面出现粉化现象,中部及低压端硅橡胶颜色正常,无明显粉化。高压侧伞裙比中部及低压端整体偏硬,但伞片及护套表面没有发现裂纹和微孔,绝缘子整体外观基本完好。

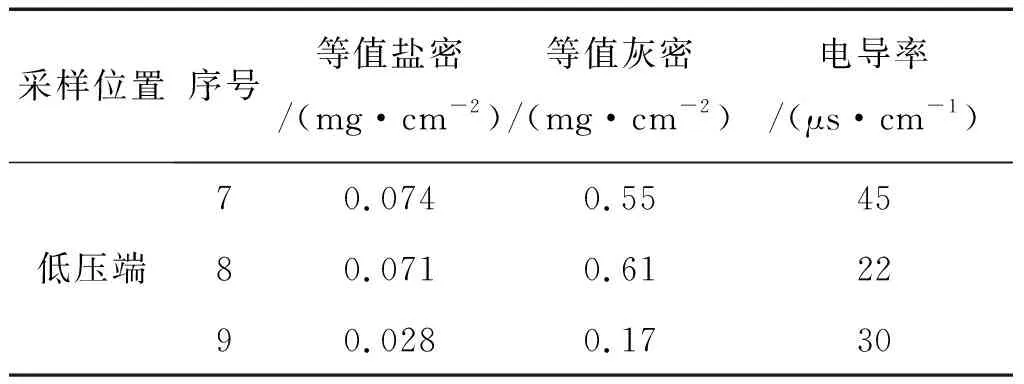

从绝缘子高压端、中部、低压端各取3片伞裙进行表面污秽和电导率测试,结果见表1。所取样本中,等值盐密最大值为0.145 mg/cm2,最小值为0.028 mg/cm2;等值灰密最大值为1.05 mg/cm2,最小值为0.17 mg/cm2,沿串积污量不均匀。靠近高压端的伞裙整体积污程度略严重于中部和低压端,但与发热位置没有表现出明显的对应关系。对伞裙表面电导率的测量表明,不同位置伞裙电导率数值相差不大,且均处于正常数量级范围内,伞裙绝缘性能保持良好,未见沿面放电等异常迹象。

表1 盐密、灰密及表面电导率测试结果Table 1 Test results of equivalent salt deposit density, non-soluble deposit density and surface conductivity

续表1

利用喷水分级法检测伞裙憎水性,对整支绝缘子的全部伞裙进行了测试,现场图片见图1。结果表明,所有伞裙憎水性分级均为HC4~HC5,认为绝缘子憎水性良好[9]。通过初步试验,基本可以排除由于憎水性丧失和积污引起表面泄漏电流增大导致异常温升的情况。

图1 憎水性分级测试结果Fig.1 Image of hydrophobic classification test

2 故障检测试验

2.1 红外、紫外检测

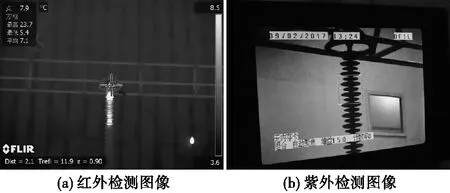

分别对发热绝缘子进行干燥、湿润两种状态下的加压试验。运行电压为316 kV,维持时间2 h。

在干燥状态下加压时,绝缘子高压端部至第3大伞、第7~9大伞处出现发热,见图2。最高温度出现在端部靠近第一大伞位置,温升高达16.6 ℃;7~9大伞处温升11.6 ℃。在干燥情况下,紫外仪图像上并没有观察到明显的电晕放电。

图2 干燥状态下绝缘子加压试验红外、紫外检测结果Fig.2 Images of IR and UV detection of energized composite insulator in dry environment

为研究绝缘子受潮后发热及表面电晕放电的变化情况,用喷壶均匀喷洒水雾,使绝缘子表面充分湿润。喷水后重新对绝缘子加压观察红外、紫外图像。红外检测结果显示,发热位置同样出现在高压端部~第3大伞、7~9大伞处,且温升数值与表面干燥时相近。紫外检测仪在7~9大伞外部检测到光子轻微放电,光子数2 850,见图3。

图3 湿润状态下绝缘子加压试验红外、紫外检测结果Fig.3 Images of IR and UV detection of energized composite insulator in damp environment

红外检测结果表明,绝缘子表面干燥与湿润情况下,均能实现发热故障定位,且温升数值基本一致,保证了检测准确性。紫外检测结果表明,湿润条件下绝缘子会发生电晕放电,为红外检测提供了参考佐证。

结合外观检查情况,在发热部位,即端部至第3大伞、第7~9大伞处的护套和伞裙上并无裂纹和穿孔等明显蚀损现象,也无电弧烧蚀和闪络痕迹。据此可排除由表面泄漏电流引起的异常发热情形,表明异常热源位于绝缘子内部。

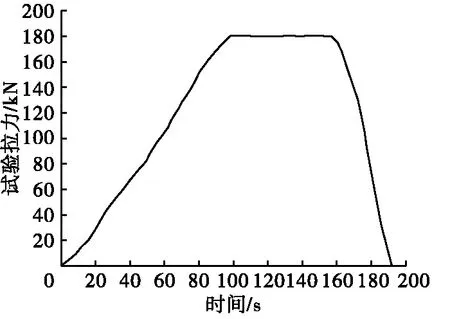

2.2 额定拉力试验

额定拉力试验能够有效判断复合绝缘子的机械强度劣化情况。试验时快速升高载荷至额定负载180 kN,维持1 min。试验结果见图4,发热绝缘子满足试验标准要求,未发生断裂。由于复合绝缘子最大机械负载量通常远大于额定负载,额定拉力试验仅用于测试绝缘子老化程度严重,机械强度显著下降的情形[10]。结合前述红外检测结果,可以推测该绝缘子在高压端部至第3大伞、第7~9大伞位置存在内部缺陷,引起加速老化和异常发热;由于护套及伞裙表面并未发现裂纹和穿孔,表明老化程度不深,没有形成径向贯穿性缺陷,初步判断该绝缘子处于老化早期发展阶段。

图4 绝缘子额定拉力试验结果Fig.4 Rated tensile test result of the insulator

2.3 解剖观察

解剖绝缘子发热位置,即高压端部~第3大伞、第7~9大伞位置,见图5(a)、(b)。可以发现,靠近高压端的芯棒出现酥朽,酥朽部位颜色呈棕黑色,表面有白色粉末状玻璃纤维碎屑附着;护套能够完全剥离芯棒表面,即界面粘接失效,并且护套内侧同样附着有玻璃纤维残渣,见图5(c)。7~9大伞处护套难以整体剥离芯棒,界面粘接性并未完全丧失;芯棒一侧表面可以清晰看到沿轴向延伸的老化发展痕迹,但老化部位颜色不深,表面光滑且没有粉化、起毛现象,未表现出“酥朽”特征。

图5 绝缘子发热位置解剖图Fig.5 Inner morphology at heating spots of the insulator

为准确判断高压端部附近绝缘子芯棒酥朽老化的发展程度,用小刀逐层刮开芯棒表层粉化发白的部位,见图5(d)。可以看到芯棒内部环氧树脂同样酥朽发黑,酥朽向内发展数个毫米之深,且靠近端部位置劣化程度最严重。根据文献[4],芯棒酥朽老化的起始点就在芯棒与护套界面处,并由外及内逐渐发展。因此可以判断,芯棒高压端部芯棒与护套间的界面缺陷是引起此处酥朽老化和异常温升的根本原因。

2.4 SEM检测

分别从第1~3大伞间、第7~9大伞间芯棒异常发热部位采集酥朽样本,利用电子扫描显微镜(SEM)观察其微观形貌。样品在检测前需要进行脱水和干燥处理,以免对高真空环境产生影响。样品的电镜扫描结果见图6。

图6中(a)、(b)分别为第1大伞间、第8大伞间酥朽芯棒的微观形貌。可以看出,两处发热芯棒的环氧树脂基体均出现蚀损现象,玻璃纤维裸露在外,且表面附着有残余的环氧树脂基体。图6(a)中环氧树脂的蚀损程度较图6(b)更为严重,这表明环氧树脂经历了类似热降解过程,在热作用下逐渐从玻璃纤维的粘接界面分离,由于第1~3大伞间发热量更高,因此环氧树脂劣化降解程度更深。同时,在图6(a)环氧树脂基体上出现“气孔”,表明该部分环氧树脂发生了化学老化反应,含碳基团被氧化,碳链断裂,并以小分子气体形式逸出[8]。

图6 发热位置芯棒扫描电镜图Fig.6 SEM images of core rod in heating areas

SEM观测结果表明芯棒酥朽老化伴随着环氧树脂基体的热分解和化学侵蚀过程。另外,注意到虽然环氧树脂出现蚀损,但玻璃纤维形态仍保持完好,未见脱离或断裂,因此芯棒机械特性未受到影响。并且环氧树脂上形成的“气孔”体积较小,数量不多,推测化学反应速率仍较为缓慢,综合判断该绝缘子芯棒尚处于早期酥朽发展阶段。

2.5 XPS检测

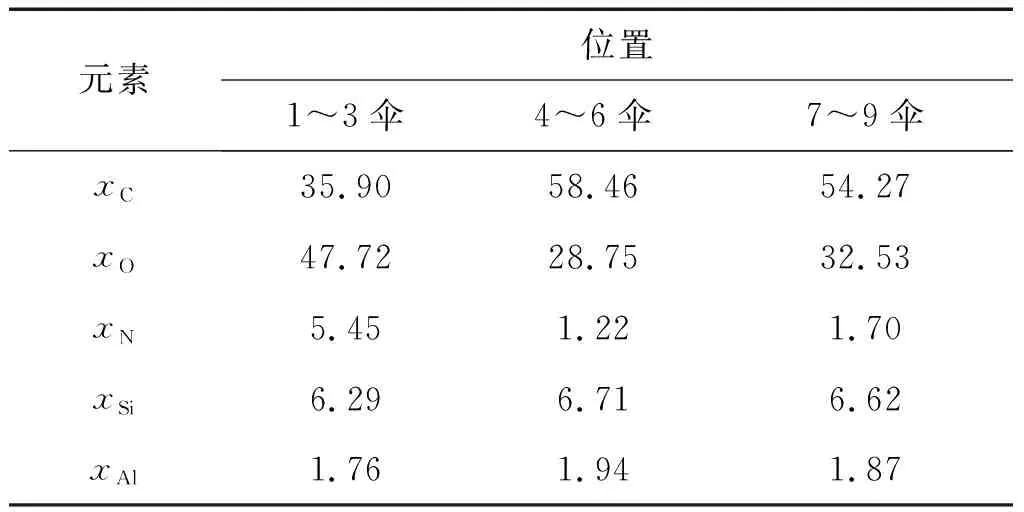

X射线光电子能谱(XPS)检测能够获得样品的元素成分及含量比例。针对绝缘子发热位置,设计取样方案为,在端部~第3大伞、7~9大伞间分别采集芯棒和护套样品,取样原则以肉眼可见老化程度最严重处为宜。同时在第4~6大伞间(未发热部位)取正常样品作为对照。X射线光电子能谱分析结果见表2、表3。

表2 护套不同位置元素含量检测结果Table 2 Element content proportion in different positions of the silicon rubber sheath %

表3 芯棒不同位置元素含量检测结果Table 3 Element content proportion in different positions of the core rod %

复合绝缘子芯棒主要由玻璃纤维和环氧树脂组成,其中玻璃纤维含量约占80%~85%,主要成分为SiO2、Al2O3和CaO,环氧树脂基体则是含有环氧基的高分子有机物[11]。护套和伞裙的主要成分是以甲基乙烯基硅氧烷为基体的硫化硅橡胶,主导元素为C、O、Si[12]。由表2可见,发热与未发热位置硅橡胶的元素含量变化差异不大,表明发热处护套和伞裙并未经历明显的化学反应,这与伞裙外观完整良好的事实相吻合,因此排除由于硅橡胶劣化或破损导致异常温升的情形。此外,表2中发热位置的硅橡胶相比正常位置,O元素含量略微上升,C含量略微下降,推测发热处硅橡胶高分子链发生了裂解和氧化反应,且反应程度较轻,综合判断该复合绝缘子硅橡胶处于老化早期发展阶段。

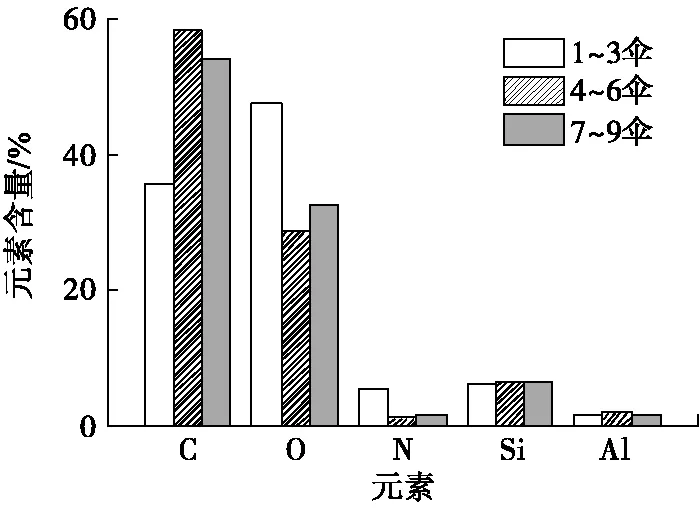

表3为芯棒不同位置元素含量的检测结果。为方便比较,作各元素含量柱状图见图7。可以看出,发热处芯棒的C元素含量减少,N、O元素含量增加,且温升越高的部位,元素含量的变化越显著,表明该处化学反应的程度越剧烈。4~6大伞(未发热部位)处的芯棒主要元素包含环氧树脂中的C元素和玻璃纤维中的O元素,端部~第3大伞处C元素大幅减少而O元素增加,表明环氧树脂发生了氧化反应,高分子碳链断裂,含C基团被氧化成CO2以气体形式从端部界面缺陷处逸出。同时,端部~第3大伞位置芯棒N元素含量达到5.45%,相比第4~6大伞的正常含量1.22%,上升比例超过300%。N含量的大幅度增加表明此处必有硝酸根离子的生成,其来源为空气中的N2,转化过程为

图7 芯棒不同位置元素含量对比Fig.7 Comparison of element content in different positions of the core rod

(1)

(2)

(3)

空气的渗入表明端部存在粘接不良形成的气隙,又由式(1)知,反应发生需要放电条件,由此证明气隙缺陷处必然伴随局部放电现象。由局放生成的硝酸一方面会侵蚀环氧树脂基体,加速高分子的裂解以及芯棒的酥朽老化;另一方面,在酸性环境下,玻璃纤维会发生离子交换反应和水解反应,使得玻纤三维网络骨架断裂,从而导致Si、Al等元素含量的下降[13]。由于解离出的Si和Al元素无法形成气体化合物逸出,因此下降程度并不明显。此外,从表2中可以发现,端部护套上Si元素含量相应地有小幅增加,推测是由于硅橡胶芯棒一侧附着了从玻璃纤维上水解出来的硅氧小分子所造成的。

第7~9大伞处芯棒元素含量的变化规律与端部相同,但变化量相对较小,可以判断该处发生了同样的化学反应,但程度不如端部剧烈。这一结果与该位置发热量较小、老化程度较轻的检测结论相吻合。

2.6 运行电场检测

复合绝缘子运行电场分布较不均匀,高压端场强通常大于中部与低压端。当存在气隙或内部缺陷时,由于畸变作用可能使场强进一步增大,从而加剧高压端率先劣化的风险[14]。对本次故障绝缘子高压端(从端部至第12大伞裙)运行电场进行了实际检测,并以同批次同型号正常绝缘子的检测结果作为对照。电场检测结果见表4。

表4 绝缘子高压端运行电场检测结果Table 4 Measurement result of the operating electric field at the high voltage side of the insulators

由表4可以看出,故障绝缘子高压端整体电场强度较正常绝缘子均有大幅提升,其中端部~第3大伞处的场强增幅高达40%,而第7~9大伞处的场强值甚至超过了更靠近高压端的4~6大伞,表明这些位置存在由内部缺陷引起的电场畸变。过高的场强反过来会加剧绝缘材料的电老化和缺陷的扩大,形成不利的正反馈。另一方面,端部~第3大伞及第7~9大伞处的场强值已经超过了复合绝缘子局放起始场强临界值4.5 kV/cm[14],满足局放生成条件,为XPS分析中得出的缺陷位置存在局部放电的结论提供了佐证。由于端部~第3大伞处场强值更大,相应的局放强度也更高,硝酸根离子生成量更多,化学腐蚀反应更激烈,酥朽老化程度更深,发热更严重;而第7~9大伞处场强仅略高于4.5 kV/cm,局放强度较弱,电化学效应和热效应都不显著,从而发热量和酥朽老化程度都较轻,这一结果也与前述检测结论相符。

3 故障分析与讨论

3.1 异常发热原因分析

复合绝缘子异常发热的主要原因有伞裙和护套表面泄漏电流、电晕放电、绝缘子内部缺陷引发局部放电、水分侵入绝缘子发生极化损耗等[15]。根据外观检查,发热部位伞裙和护套保持完整,没有电蚀痕迹和破损,排除表面泄漏电流和电晕放电因素;根据XPS及电场检测结果,芯棒内部存在局部放电,且芯棒表面的酥朽蚀损程度远远严重于内部,因此可以断定,引起局部放电和酥朽发热的根源是绝缘子的内部缺陷,且该缺陷起始出现位置就在芯棒和护套的粘接界面上。

界面缺陷的初始表现形式通常为芯棒和护套粘接不良形成的微小气隙,气隙的形成原因可能是复合绝缘子制造时的固有缺陷、运行中脱模剂的渗出或偶联剂的脱粘[16-17]。在气隙处增强的电场将会引发局部放电,电流及伴随的化学反应逐渐加剧芯棒的酥朽老化进程。对于本次复合绝缘子异常发热故障,可以推测气隙首先出现在端部和7~9大伞间,随着局放电流的电蚀作用逐渐扩大,沿轴向侵蚀芯棒表面,最终在端部~第3大伞、第7~9大伞位置形成贯穿性电蚀痕。

另外,端部芯棒酥朽老化程度更深,酥朽沿径向发展深入芯棒内部,推测水分的侵入在这一过程中起到重要推动作用。由于端部与外界环境直接接触,当端部界面出现粘接性缺陷时,外界水汽极易从界面沿轴向侵入[18-22]。水分侵入一方面参与芯棒内部各种化学反应,直接导致环氧树脂的降解劣化,另一方面,水分子在端部强电场作用下的极化损耗也成为异常发热的又一主要来源。7~9大伞处由于硅橡胶未见破损,水分难以侵入内部,因而芯棒老化程度较轻,发热不如端部严重,不构成紧急缺陷。

综上分析,可以判定本次复合绝缘子异常发热故障的根本原因是护套与芯棒粘接界面存在缺陷;高压端的强电场引起缺陷处局部放电,电流和由端部侵入的水分共同作用,侵蚀芯棒环氧树脂基体,破坏玻璃纤维骨架结构,使缺陷进一步扩大,促进芯棒酥朽老化。在这一过程中,局部电流的热效应、化学效应以及水分在强电场下的极化损耗释放出大量热量,宏观表现为复合绝缘子局部异常温升。

3.2 酥朽老化与发热的关联性探讨

结合前述异常发热原因分析可以发现,复合绝缘子酥朽老化与发热之间存在非常密切的联系,并且关联这二者的重要因素就是缺陷处的局部放电以及由外界侵入缺陷处的水分。局部放电一方面对芯棒产生电蚀作用,另一方面电流的热效应会在故障点积累热量;同样地,水分从端部侵入后,一方面与玻璃纤维发生离子交换,并缓慢水解环氧树脂,另一方面水分在电场中的极化效应造成故障点异常温升。此外,当酥朽老化和热量积累达到一定程度后,还会产生交互作用。老化过程中复杂的化学反应同样可以释放热量,而不断积累的温升会进一步加剧化学反应速率,扩大老化区域,形成正反馈式的酥朽发展过程。酥朽老化与发热,及其重要影响因素之间的关联性见图8。

图8 复合绝缘子酥朽老化与发热的关系Fig.8 Correlation between decay-like aging and temperature rise of composite insulators

理论上,根据酥朽老化与发热的关系可断定,从绝缘子酥朽开始直到发生酥朽断裂的全过程中,都必然伴随或多或少的温升现象。实际上,由于酥朽老化是一个非常缓慢的发展过程,尤其在早期阶段,产生的热量能够很快通过护套或金具散发到环境,导致大部分时间内局部温升并不明显。然而,在某些特殊情形,例如高湿、高热环境下,极化损耗加剧,且热量难以及时排出至外界,此时尽管酥朽程度并不严重,仍有可能在故障局部出现异常温升,从而被红外测温仪捕获探知。

本次500 kV崤陕线复合绝缘子发热故障发现时,绝缘子尚处于酥朽早期发展阶段,外观上并无显著故障特征,若采用常规巡线手段难以察觉,一旦漏判,日后有可能发展成为酥朽断裂事故。而酥朽老化过程通常伴随局部发热这一特性,使得红外测温技术应用于复合绝缘子酥朽老化诊断具有天然的优越性。本故障案例表明红外检测有能力发现早期酥朽老化绝缘子,为红外测温技术在全阶段预防复合绝缘子酥断事故的有效性和可靠性提供了有力的事实依据。

4 结论

1)崤陕线复合绝缘子异常发热故障由芯棒酥朽老化引起。酥朽老化的根本原因在于芯棒与护套粘接界面上存在缺陷,缺陷处长期局部放电电流逐渐侵蚀环氧树脂基体,同时局部电流的热效应及伴随的电化学反应是导致局部温升的主要热源。

2)水分侵入是加剧故障处局部放电和化学反应速率、促进芯棒酥朽老化的重要诱因。水分侵入的主要途径是从密封不良的端部侵入,因此端部芯棒的酥朽发展程度明显严重于中部7~9伞处未受水分侵蚀的部分。同时,水分在高压端强电场作用下极化产生热损耗,相应地使得端部异常温升程度高于其他位置。由此表明复合绝缘子芯棒异常温升的外在表现与酥朽老化的内在本质存在必然联系。

3)本次发现故障时,复合绝缘子尚处于酥朽老化早期发展阶段,验证了红外检测技术应用于复合绝缘子早期酥朽老化检测、及早预防潜在酥朽断裂事故的可行性和优越性。