尼龙注塑制品加工和使用过程的颜色变化

2022-04-24陈剑锐张海生

陈剑锐,张 杨,张海生

(上海普利特复合材料股份有限公司,上海 201707)

0 前言

随着汽车工业的发展,汽车越来越成为人们的第二住所[1]。消费者在进入车内时,首先映入眼帘的是颜色。相同形状和材质的零件,因为颜色的不同可以形成差别极大的感受和氛围[2]。据研究,在消费者进入车内的短短7 s内,颜色的决定因素为67%[3],因此颜色对于内饰设计来说至关重要。

汽车内饰塑料件材质主要有聚丙烯(PP)、丙烯腈-丁二烯-苯乙烯(ABS)等,尼龙(PA)因其出色的高强度、耐磨、耐化学性能被应用于安全带滑块、门窗装饰等小件。根据一般小件配合大件的原则,PA制品往往需要匹配PP、ABS等材质零件进行配色;然而,PA由于加工温度高及自身基团特性,更容易氧化变色。影响PA材料颜色变化的因素有很多,包括原材料特性[4-7]、加工及应用环境等[8-11]。

汽车主机厂一般采用标准色板法和样件法结合来进行外观色差控制[12-14],按产品制造过程可分为两类色差:塑料改性厂对照标准色板生产出的材料按协定工艺规格成型色板,称为材料色差;注塑厂将材料成型成产品零件,称为样件色差。塑料改性厂针对材料色差一般按总色差(ΔE)≤0.3进行严格管控。然而,在实际应用中,往往存在同一材料不同零件颜色不匹配、移模后颜色不匹配等问题,容易出现样件色差不合格导致主机厂拒收注塑厂零件,若要求塑料改性厂提供多次配色返工,则过程中花费大量成本。因此,控制和改善内外饰件颜色已经成为汽车生产厂家的重要问题。

笔者以灰色、米色和黑色三种基础颜色为例,主要采用注塑环境评价和热烘箱法评价的方法,研究PA材料从粒子到注塑件再到应用环节中造成颜色变化的原因和规律,以期对研发设计、生产管控、产品使用提供参考。

1 实验部分

1.1 主要原料

尼龙6(PA6),YH800,湖南岳化化工股份有限公司;

灰色色粉包,Y20,无机成分,自制;

米色色粉包,NX1,无机成分,自制;

黑色色粉包,82V,无机成分,自制;

灰色色粉包,Y20-02,有机成分,自制;

抗氧助剂包,PA-01,主成分为亚磷酸酯,自制;

抗氧助剂包,PA-03,主成分为铜盐,自制;

抗氧助剂包,PA-07,自制。

1.2 主要设备及仪器

双螺杆挤出机,TSE-35/600-22-44,南京瑞亚挤出机械制造有限公司;

注塑机,MA900/260,宁波海天集团股份有限公司;

箱型干燥机,CD-9,温州天拓自动化机械有限公司;

色差仪,CM-2500C,柯尼卡美能达集团;

光泽度仪,BYK 4446,德国毕克化学公司;

热氧老化烘箱,Thermo Fisher UT 6200,赛默飞世尔科技公司;

光老化箱,Q-SUN XE-2 HS,美国Q-Lab公司。

1.3 试样制备

将色粉包、抗氧助剂包、PA6(质量份数分别为1、1、98)经过双螺杆挤出机挤出造粒,干燥后装入防潮袋中等待出厂,同时取样进行品质检测,具体试样配方见表1。将抽取的塑料颗粒经注塑机注塑成标准色板试样(见图1,尺寸为70 mm×50 mm×3 mm,正面为K8A皮纹面,皮纹深度为0.11 mm,脱模角度为7°)、拉伸强度样条(尺寸为170 mm×10 mm×4 mm)。品质检测抽样的色板试验注塑工艺参数见表2。

表1 试验配方

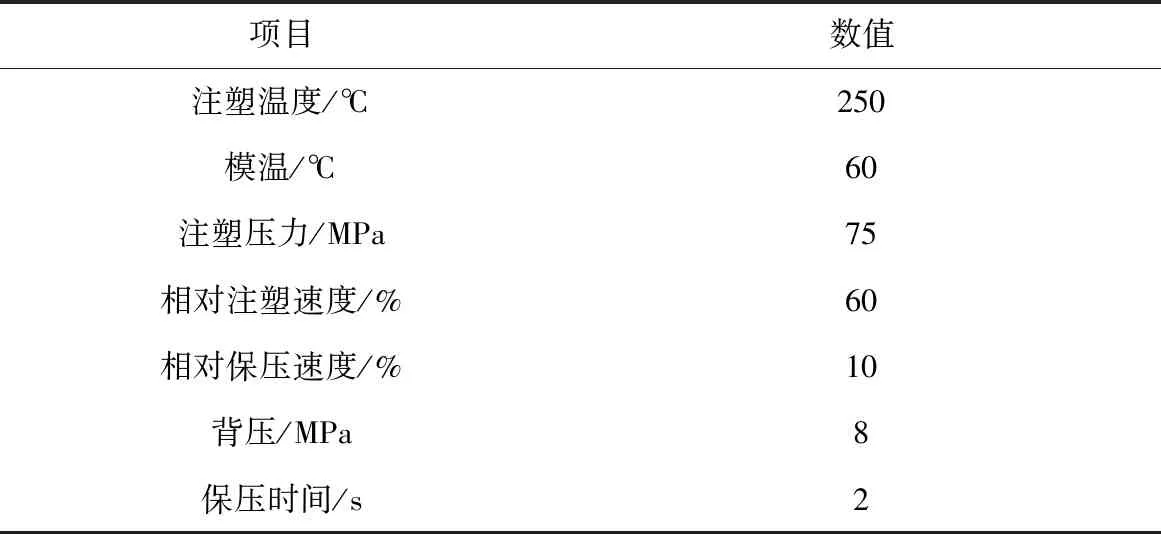

表2 试验注塑工艺参数

(a)灰色试样

1.4 测试与表征

1.4.1 颜色

将各材料的色板用色差仪测试颜色,对比颜色变化情况。L表示颜色的明度;a表示颜色的红绿色相;b表示颜色的黄度。ΔL、Δa、Δb表示以初始色板为基准的各参数差值:ΔL正值表示偏浅,ΔL负值表示偏深;Δa正值表示偏红,Δa负值表示偏绿;Δb正值表示偏黄,Δb负值表示偏蓝。

1.4.2 光泽度

采用光泽度仪测试,记录60°条件下的光泽度。

1.4.3 拉伸强度

按照ISO 527-2—2012 《塑料拉伸性能测试方法》标准制样(1A型)测试。

1.4.4 老化性能

将拉伸强度样条和色板放置在热氧老化烘箱中,设定恒温温度为120 ℃,老化1 000 h后取出试样,在温度为23 ℃、相对湿度为50%的条件下,放置24 h后进行性能测试。

1.4.5 耐光照

按照大众PV1303标准测试。

2 结果与讨论

2.1 干燥环节对颜色的影响

吸水性是PA材料的一项显著特性,PA6树脂在温度为23 ℃、相对湿度为50%的室温下,暴露时间不到1 h,新开包材料含水质量分数从0.2%增加到0.3%以上[15-16],此时注塑制件将会出现银丝、料花等缺陷,已不适合熔融加工。因此,PA材料在加工过程中需要始终保持干燥状态。表3为相同干燥条件(100 ℃/4 h)下1#~4#四种配方PA材料的变色行为。比较1#、2#、3#试样,其光泽度变化均较小,三种颜色中,3#黑色试样的光泽度最低。烘料后,1#、2#试样的明度有小幅度下降、黄度增加幅度较大,2#试样的总色差最大,为0.38。比较同为灰色的1#、4#试样,不同色粉包表现不同,4#试样的明度、红绿色相、黄度变化幅度均较大,其中Δb负值表示偏蓝,这可能是由于有机色粉复杂性的缘故,因此采用有机色粉配色的试样颜色变化比无机色粉更明显。

表3 干燥(100 ℃/4 h)前后材料的颜色和光泽度

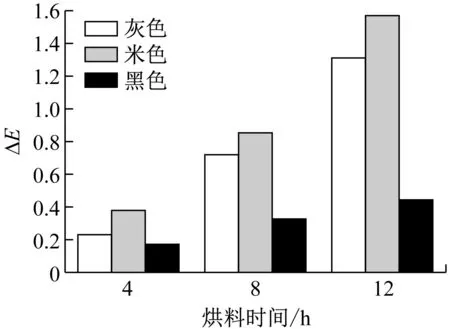

干燥处理后,颜色总体趋势为变暗变黄,为此,用总色差作为评价指标进一步考察干燥时间和温度的影响。图2、图3分别为烘料时间和烘料温度对颜色总色差的影响。

由图2可以看出:当固定100 ℃烘料温度,烘料时间从4 h提高到12 h,灰色试样的总色差由0.23增大到1.31,米色试样的总色差由0.38增大到1.57,黑色试样的总色差由0.17增大到0.44。

由图3可以看出:当固定4 h烘料时间,烘料温度从80 ℃提高到120 ℃,灰色试样的总色差由0.17增大到0.82,米色试样的总色差由0.21增大到0.98,黑色试样的总色差由0.11增大到0.37。

随着烘料温度和时间的增加,三种颜色试样的总色差均有不同程度增大,其中灰色、米色试样的变化幅度明显大于黑色试样,这与主机厂一般将浅色系的色差标准放宽的常规做法相吻合。从图2、图3还可以发现:总色差与烘料时间基本呈线性关系;而烘料温度大于100 ℃以后,总色差增大幅度急速跃升。建议注塑厂在干燥环节对烘料温度和时间进行管控,浅色系建议小于100 ℃烘料4 h;深色系建议小于120 ℃烘料4 h。实际还需要根据物料存放及受潮程度来选择合适的烘料温度和时间,确保干燥条件下可以正常注塑。

图2 烘料时间对颜色总色差的影响

图3 烘料温度对颜色总色差的影响

2.2 注塑环节对颜色和光泽的影响

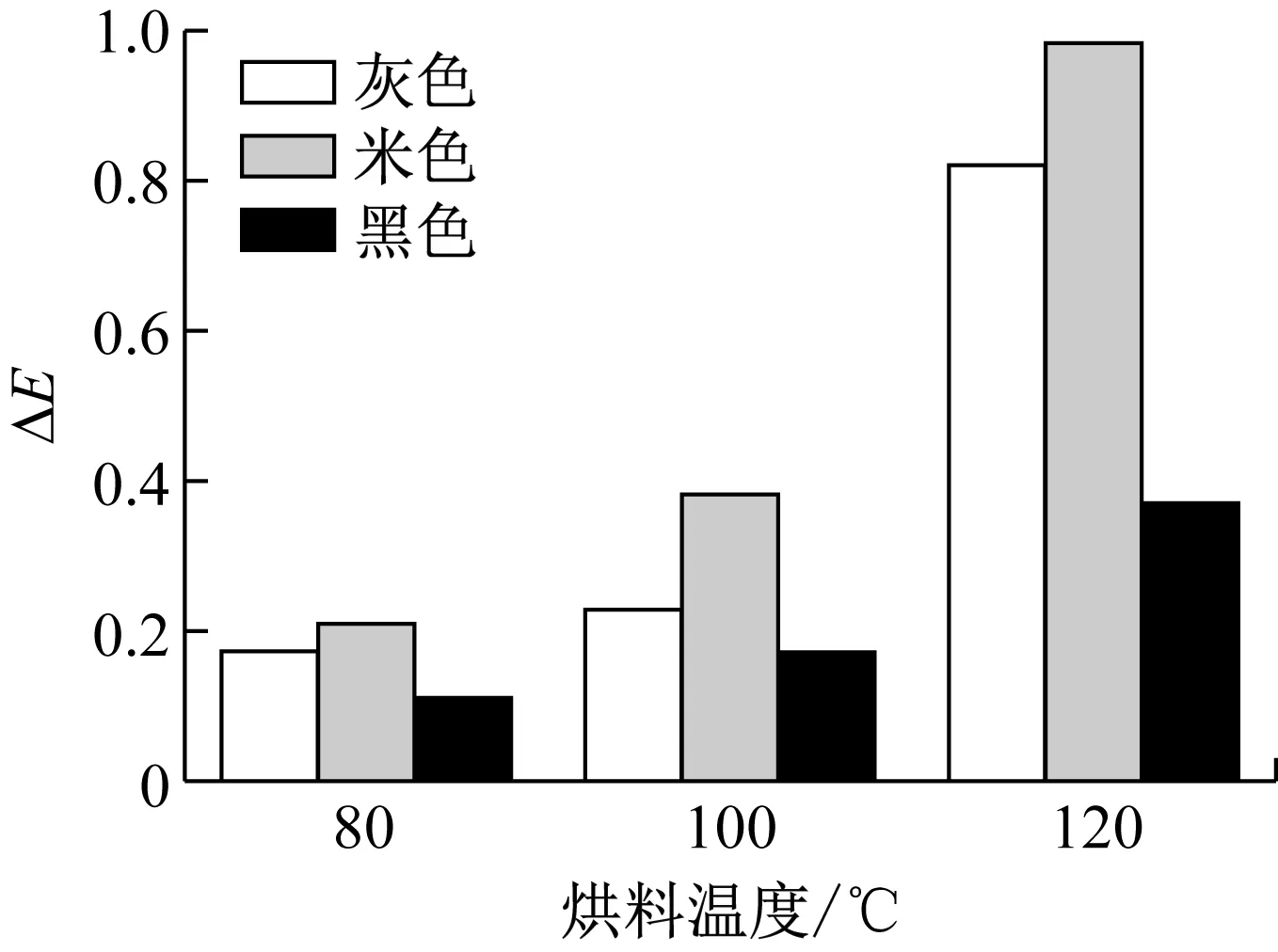

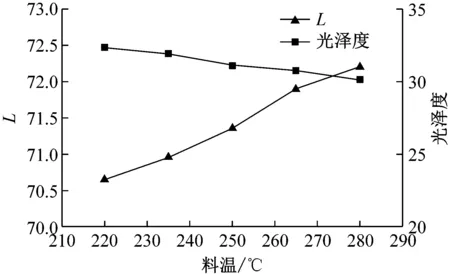

选取1#试样,以品质检测抽样的色板注塑工艺参数为定量,考察注塑成型工艺对颜色和光泽度的影响。料温和模温对皮纹面的影响见图4。

(a)料温

由图4可以看出:随着料温、模温的升高,试样呈现明度升高而光泽度下降的趋势,规律性较好。当料温从220 ℃提高到280 ℃,试样的光泽度由4.8下降到4.0,明度由70.6提升至72.1;当模温从50 ℃提高到90 ℃,试样的光泽度由4.8下降到4.0,明度由70.9提升至72.2。该结果表明,料温和模温控制可以作为调节零件颜色和光泽度的手段。但需要注意防范高料温和高模温带来的亮印、黏膜等负面影响。料温和模温对光板面的影响见图5。

(a)料温

由图5可以看出:随着料温、模温的升高,试样光板面和皮纹面明度曲线趋势较一致,但光泽度差异较大。光泽度主要受模具表面状态影响,光板面的光泽度明显高于皮纹面。比较料温和模温对于不同模具表面状态下光泽度的相对变化程度,皮纹面的光泽度变化程度明显高于光板面。原因可以归结为材料的流动性和结晶性变化,随着熔体温度的提高,材料的充模流动性更好,试样与模具表面的贴合状态更好,从而对模具表面皮纹的复制能力更强[17-18]。随着模具温度的提高,材料的结晶更完善,晶粒尺寸更细小,也有利于模具表面皮纹的复制。该结果表明,即使同款材料,在不同模具表面状态下,光泽度的改善方向并不都能奏效。

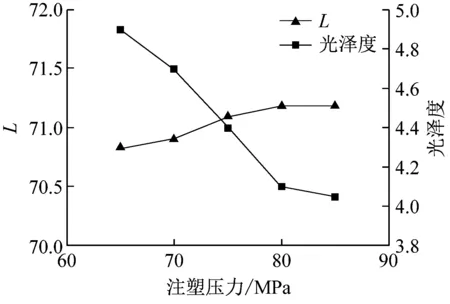

注塑参数对明度和光泽度的影响见图6。

(a)注塑压力

由图6可以看出:随着注塑速度加快,明度影响较小,光泽度呈下降趋势;注塑压力加大,试样大致呈现明度升高而光泽度下降的趋势;背压、保压速度对明度影响较小,对光泽度影响趋势规律不明显,其中原因可能较复杂,待进一步研究。

2.3 应用环节对颜色和性能的影响

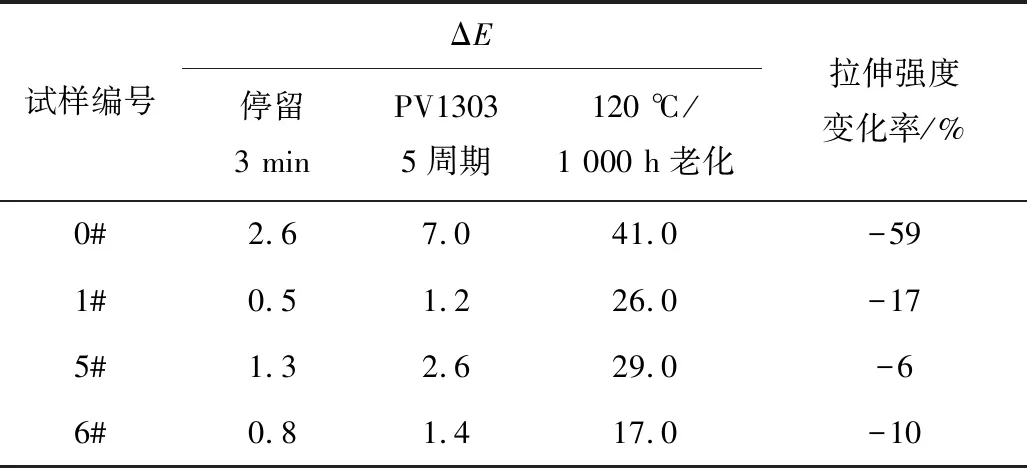

在实际应用中,往往同一材料会在不同尺寸零件、不同吨位机台上成型,原料滞留在高温炮筒中的时间存在较大差异。如果停留时间过长,将会导致PA本身被氧化变色,给整体颜色带来不可控制的因素,增加配色难度[19]。此外,实际应用工况下,往往还需要满足一定的耐光照、长期耐热等综合性能要求。四种不同配方试样的颜色和力学性能见表4。

从表4可以看出:不同的抗氧助剂包对试样的性能有不同的影响。未添加抗氧助剂包的0#试样经过停留3 min后总色差已经很大,笔者在成型时发现只要偏离正常时间60 s,成型出的色板即可目视差异;不仅颜色变化巨大,力学性能衰减剧裂,而且试样表面出现目视可见的微裂纹,已丧失使用价值。1#试样的各项指标表现都较均衡,特别是停留3 min注塑,颜色保持效果最佳。这是由于助剂包PA-01主成分为亚磷酸酯类抗氧剂,其中的磷类化合物能够保护加工过程中的颜色[20]。5#试样的拉伸强度保持率高,基本没有下降,但是颜色变化较大,停留3 min后总色差为1.3,说明该配方受注塑过程影响大,如果生产管控不稳定,产品颜色波动会较大。而且,当经过PV1303 5周期光照后总色差为2.6,已经接近不合格。一方面,助剂包PA-03中的铜盐在PA材料中是高效的抗热氧老化助剂,铜离子与PA分子形成络合物,保护和稳定羰基和亚甲基;另一方面,铜盐同样存在变色金属在高温下颜色异常的弊端。因此,该助剂包应避免初始颜色要求高的场合使用,更适合在长期高温及力学要求高的工况下使用。6#试样的抗氧体系为新型助剂包PA-07,与常规的1#配方相比,不仅满足PV1303 5周期光照要求,停留3 min后总色差为0.8,与1#试样接近,均有很好的耐高温加工性,120 ℃/1 000 h老化后总色差为17,优于1#试样,并且具备更高的力学保持率。6#试样已经达到抗黄变PA技术要求,可以满足大尺寸长周期零件注塑要求。

表4 四种配方试样的颜色和力学性能

3 结语

笔者以PA6为基体材料,考察了抗氧助剂包、色粉包,以及不同干燥条件和注塑工艺对PA注塑制件颜色、光泽度等性能的影响,所得结论如下:

(1)干燥环节中烘料温度和烘料时间对制品颜色,特别是浅色制件的颜色影响很大,总色差超过1.5。

(2)注塑环节中料温和模温对颜色和光泽度的影响最大,由于流动性和结晶程度差异,皮纹面光泽度变化程度明显大于光板面。

(3)制备的新型助剂包PA-07能够兼顾短期高温注塑停留、长期热氧老化和光照要求,达到抗黄变PA技术要求,可以满足更多工况应用。

(4)浅色试样颜色变化比深色试样更明显,有机色粉颜色变化比无机色粉更明显。