POE-g-MAH对PA66性能的影响

2022-04-24张超

张 超

(上海金发科技发展有限公司,上海 201714)

0 前言

聚酰胺66(PA66)具有强度高、刚性好、耐高温、耐蠕变、耐油和化学药品、耐磨、自润滑等优点,是一种具有优异综合性能的工程塑料,在轨道交通、船舶、汽车工业和电子电器等领域应用广泛[1-4]。同时,PA66也存在吸水率高、在干态和低温下脆性大等缺点[5-8],这些缺陷极大地限制了它在低温等环境下的应用。PA66的增韧改性能够有效解决材料的脆性问题。因此,笔者以马来酸酐接枝聚烯烃弹性体(POE-g-MAH)为增韧剂,制备了增韧PA66材料,考察增韧剂在PA66中的分散状态及其对PA66熔体流动性能、力学性能和成型收缩率的影响,以期对聚酰胺材料改性及实际应用研究提供参考。

1 实验部分

1.1 主要原料

PA66,EPR27,黏度为2.7,平顶山神马集团;

POE-g-MAH,FUSABOND N493,美国杜邦公司;

抗氧剂、润滑剂、黑色母粒,市售。

1.2 主要设备及仪器

同向双螺杆挤出机,TSE-40A型,南京瑞亚弗斯特高聚物装备有限公司;

注塑机,PL860/290V型,无锡海天机械有限公司;

原子力显微镜(AFM),Dimension Icon型,德国布鲁克公司;

万能材料试验机,Zwick Z005型,德国Zwick/Roell集团。

1.3 复合材料的制备

将PA66树脂、POE-g-MAH、抗氧剂、润滑剂、黑色母粒等原料进行预分散,配方中POE-g-MAH的质量分数分别为0%、5%、10%、15%、20%、25%;利用同向双螺杆挤出机对预混料挤出造粒(挤出温度为260~280 ℃);粒子经100 ℃/4 h干燥后,利用注塑机注塑成标准试样进行测试(注塑温度为 270~290 ℃)。

1.4 测试与表征

微观形貌分析通过在增韧PA66复合材料的样板上截取2~3 mm的样品,在AFM下观察复合材料的结构形态。

熔体流动速率按ISO 1133—2005 《塑料 测定热塑塑料的熔体质量流动速率(MFR)和熔体容积流量速率(MVR)》测试,测试温度为275 ℃、负荷为2.16 kg。

拉伸性能按ISO 527-2—2012 《塑料 拉伸性能的测定 第2部分:模塑和挤出塑料的测试条件》测试,试样尺寸为170 mm×10 mm×4 mm,测试速率为50 mm/min。

弯曲性能按ISO 178—2019 《塑料 弯曲性能的测定》测试,试样尺寸为80 mm×10 mm×4 mm,测试速率为2 mm/min。

缺口冲击强度按ISO 179-1/1eA—2010 《塑料 摆式冲击性能的测定》测试,试样尺寸为80 mm×10 mm×4 mm,缺口为A型,摆锤能量为4 J。

成型收缩率按 ISO 294-1—2017 《塑料 热塑性材料试样的注模塑法》测试,试样尺寸为80 mm×10 mm×4 mm。

2 结果与讨论

2.1 POE-g-MAH在PA66基材中的分散和分布

AFM通过测量针尖和样品表面之间的相互作用力,可以在纳米尺度观测和表征非均相高分子共混物的聚集态结构形貌[9-10]。图1为未加入和分别加入质量分数为5%、10%、15%、20%、25%POE-g-MAH后PA66材料的AFM形貌图。

图1 POE-g-MAH/PA66共混物AFM形貌图

从图1可以看出:POE-g-MAH在PA66中呈现明显的“海-岛”结构分布,不同添加量的POE-g-MAH在PA66基材中都呈现均匀分散,粒径在100~500 nm;随着POE-g-MAH含量增加,单位体积内POE-g-MAH的分布密度变大,粒子间距减小。测试结果表明实验选用的POE-g-MAH与基体树脂PA66具有优异的相容性,并且在实验选用的挤出、注塑工艺下能够良好地分散和分布,这为实现能量在两相间传递创造条件[11]。

2.2 POE-g-MAH含量对PA66复合材料流动性能的影响

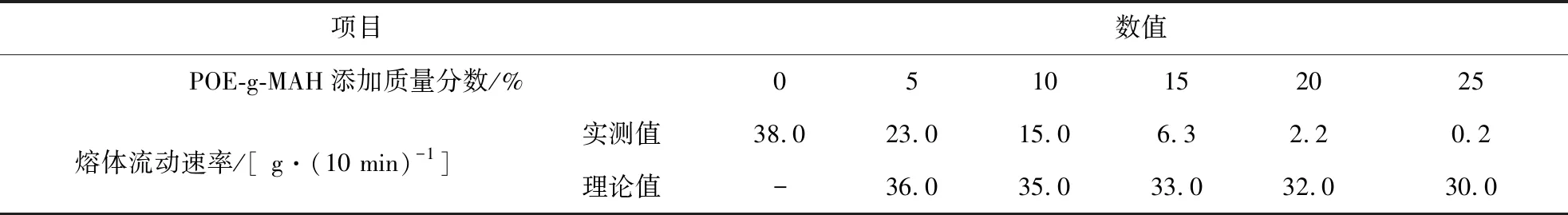

不同质量分数POE-g-MAH时PA66的熔体流动速率见表1,其中,理论值由原材料熔融指数按比例叠加计算所得。

表1 不同质量分数POE-g-MAH时PA66复合材料的熔体流动速率

从表1可以看出:在实验范围内,随着POE-g-MAH含量的增加,PA66复合材料的熔体流动速率逐步降低;当POE-g-MAH的质量分数为25%时,PA66复合材料的熔体流动速率为0.2 g/(10 min),与PA66树脂相比,下降99%,极大提高了PA66复合材料的熔体黏度。实验选用的增韧剂POE-g-MAH的熔体流动速率为7.1 g/(10 min),复合材料的熔体流动速率实测值比理论值低很多。PA66主链带为强极性基团,而非极性的聚烯烃弹性体(POE)与PA66共混相容性较差[12];POE分子链上接枝马来酸酐官能团(MAH)极性单体后,反应性MAH基团与PA66的端氨基在熔融共混过程中快速且自发生成酰胺键,实现反应增容[13],POE与PA66二者之间以化学键连接,导致聚酰胺分子间摩擦力增加[14-15],使得共混材料的流动性下降。

2.3 POE-g-MAH含量对PA66复合材料力学性能的影响

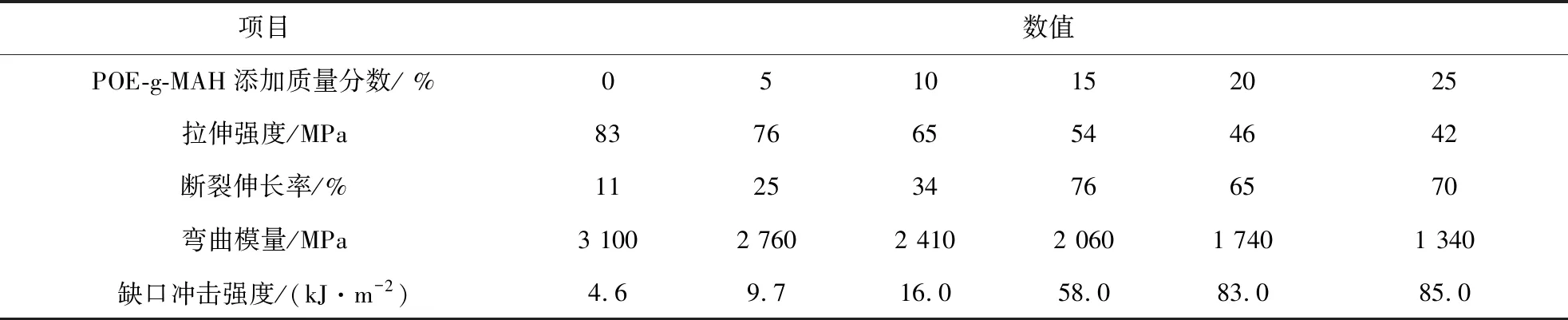

不同质量分数POE-g-MAH对PA66复合材料力学性能的影响见表2。

表2 不同质量分数POE-g-MAH时PA66复合材料的力学性能

从表2可以看出:在实验范围内,随着POE-g-MAH含量的增加,PA66复合材料的拉伸强度和弯曲模量逐步下降,断裂伸长率和缺口冲击强度逐步上升。POE-g-MAH作为增韧剂的加入明显改善了PA66材料的韧性,同时降低了材料的刚性。这主要是因为POE为乙烯-辛烯共聚物,结构中存在非晶态的乙烯和辛烯长链,自身具备高弹性;同时,强极性的MAH在两相间起到桥梁作用,可以改善POE与PA66材料的相容性。当PA66复合材料受到冲击时,部分能量被POE吸收和分散,从而提高了PA66材料的韧性,表现为缺口冲击强度增加[16]。随着POE-g-MAH组分的增加,更多的能量会被其吸收和分散,而PA66复合材料的缺口冲击强度进一步提高。另外,25%(质量分数,下同)POE-g-MAH增韧PA66复合材料的缺口冲击强度较20%POE-g-MAH时仅增加2%,主要因为此时刚性组分PA66进一步减少,承受冲击破坏力降低[11,15-17]。

作为弹性体,POE的强度低,断裂伸长率高。随着PA66复合材料中弹性体组分的增加,体系中薄弱节点增多[16],PA66复合材料刚性将进一步下降,即拉伸强度和弯曲模量降低。随着体系中POE-g-MAH含量增加,PA66复合材料的断裂伸长率呈现先上升后下降的趋势,这是因为POE-g-MAH含量过多时,弹性体粒子间距减小,弹性体之间交联密度增大,复合材料局部易发生拉伸断裂[11,15-17]。

2.4 POE-g-MAH含量对PA66复合材料成型收缩率的影响

不同质量分数POE-g-MAH对PA66复合材料成型收缩率的影响见表3。

表3 不同质量分数POE-g-MAH时PA66复合材料的成型收缩率

从表3可以看出:随着POE-g-MAH含量的增加,PA66复合材料的成型收缩率逐渐增加,其中垂直流动方向的收缩率高于流动方向的收缩率。POE-g-MAH自身收缩率较大,在挤出和注塑的过程中受到剪切力的作用,发生一定的取向,使得复合材料存在各向异性,导致流动方向和垂直流动方向的收缩率有一定的差异。实际使用过程中可以控制POE-g-MAH的用量调节产品的尺寸。

3 结语

通过研究可得以下结论:

(1)POE-g-MAH与PA66具有良好的相容性,即使在POE-g-MAH添加量较高时,POE-g-MAH依然可以在PA66基体中均匀分散。

(2)POE-g-MAH与PA66发生化学反应增容,使得PA66材料的熔体黏度增加。

(3)POE-g-MAH是优良的PA66增韧剂,随着POE-g-MAH含量的增加,复合材料的刚性逐渐降低,而材料的韧性大幅度提高。

(4)随着POE-g-MAH含量的增加,PA66复合材料的成型收缩率呈现增大的趋势,垂直流动方向的收缩率高于流动方向的收缩率。