单晶硅的放电加工条件与试验研究

2022-04-19辛彬刘巍宋玉贵

辛彬,刘巍,宋玉贵

(西安工业大学 光电工程学院, 西安 710021)

硅因具有特殊的物理化学和电学性能,在电子工业、航天航空、IC与VLSI等诸多领域有着广泛的应用[1]。但单晶硅的高硬度、高脆性以及低断裂韧度,使其成为典型的脆性难加工材料,传统的机械加工过程中容易出现加工效率低、加工精度无法保证、表面质量差以及崩碎断裂等缺陷,而复杂曲线及曲面的加工则更为困难[2]。放电加工(Electrical discharge machining,EDM)是种一非接触式的种特种加工技术[3]。EDM利用电极与工件之间的脉冲放电产生的热量对工件材料进行不断蚀除[4]。其特有的非接触式蚀除机理,加工不受材料脆硬程度的限制,可以加工任何硬度、强度以及脆性的导电材料,而与材料自身的力学性能没有关系,是脆硬性导电难加工材料的理想工艺选择[5-9],因此非常适合加工脆硬的单晶硅材料[10-11]与多晶硅材料[12-13]。

虽然单晶硅材料具有比普通金属更高的电阻率,但其仍可进行放电加工[14],并且与普通金属材料类似,单晶硅材料的加工过程同样受极间电压、回路电流、脉冲宽度以及脉冲间隔的影响。但单晶硅材料具有一定的电阻率,其加工过程中的极间电压是击穿通道的电压与晶体硅材料的等效体电阻上的分压之和[15],这使得单晶硅材料放电加工过程的电压电流特性与普通金属材料有所不同。Liu等[16]建立了加工过程简化电路,得到取样点之间的电压是由放电通道维持电压、单晶硅电阻的压降、金属与半导体的接触势垒电压组成。

虽然放电加工技术可实现对单晶硅材料的加工,加工过程也具有一定的优势(非接触与加工效率高)。但是存在一个主要问题,单晶硅材料的电阻率比金属材料高出很多,而且其电阻率跟自身掺杂浓度有很大关系。当电阻率增大到一定程度时,是否还能正常加工,以及如何界定单晶硅材料实现放电加工的临界电阻率尚无相关研究。针对所述问题,本文将通过理论建模、仿真分析与试验验证,定性的研究单晶硅材料放电加工的临界电导率范围,为单晶硅材料放电加工的可行性提供理论依据。

1 单晶硅的导电特性分析

放电加工过程中,阴阳极之间形成等离子体放电通道必须具备两个条件:1)工件材料必须有一定的导电能力;2)极间绝缘工作液介质被击穿形成放电通道(等离子体放电通道)。对于一般导电性能良好的金属或合金材料,阴阳极之间形成等离子体放电通道的第一个条件已经具备,只要在脉冲电源作用下,通过合适的极间间距控制,使得阴阳极之间的电场强度高于绝缘工作液介质的临界击穿场强,极间绝缘工作液介质将会被击穿形成等离子体放电通道。但是对于单晶硅材料,导电能力需要达到一定的临界条件,阴阳极之间形成等离子体放电通道的第一个条件才能成立。由于单晶硅材料的导电方式与金属材料完全不同,因此需要对单晶硅材料的导电特性进行分析。由于本征半导体在常温下其载流子浓度在单晶硅原子中所占的浓度非常低,导致单晶硅的导电性能很差,电阻率非常大,一般都在2.2×105Ω左右。因此本证半导体无法实现放电加工,本文主要讨论杂质半导体(P型或N型单晶硅)。

1.1 杂质半导体的导电方式分析

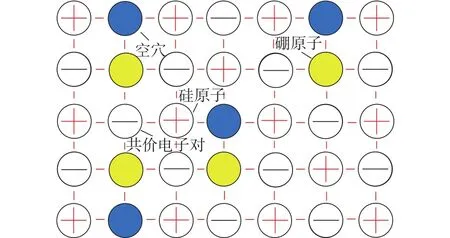

由于本征半导体的电阻率极高,从而导致其导电性能很差。在本征半导体中掺入导电性能强的物质,可以有效的提高本征半导体的导电性能,这种掺入其它导电物质的半导体称为杂质半导体[17]。在单晶硅中掺入三价元素,由于原子最外层电子比单晶硅少,所以形成的杂质半导体具有更多的空穴,称为P型半导体。掺入三价元素后,单晶硅的空穴形成过程如图1所示。

图1 P 型半导体结构图

本征半导体中掺入五价的施主杂质元素(磷、锑或砷等),则电子的浓度大大增加,这种半导体称为N型半导体,其形成过程如图2所示。

图2 N 型半导体结构图

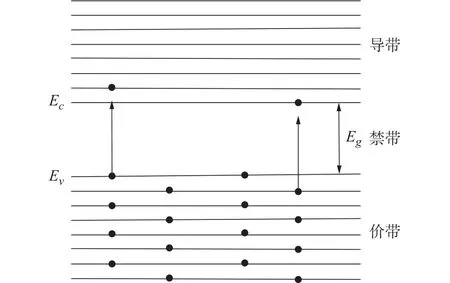

对于杂质半导体,当温度一定时,两种载流子的浓度值的乘积等于本征载流子浓度值的平方,即

式中:n0为热平衡时电子的浓度;p0为热平衡时空穴的浓度;ni为本征半导体中电子或空穴的浓度。常温条件T=300 K时,本征硅中掺入施主浓度Nd=8×1016cm−3的五价磷元素,将形成 N 型半导体,由于Nd>>ni,那么自由电子浓度值n0≈Nd,空穴浓度值为

在本征半导体中引入的微量杂质元素后,半导体的多数载流子浓度得到大幅度提升,半导体的导电性能随之提高。

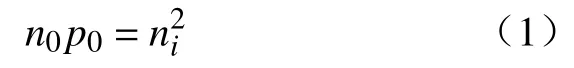

1.2 半导体材料的导电性分析

金属中,由于组成金属原子中的价电子占据的能带是部分占满的,如图3a)所示。半导体和绝缘体的能带较为类似,能带分别如图3b)和图3c)所示。在半导体中,导带中的电子与价带中的空穴共同参与导电,这是与金属导体的最大差别。半导体禁带宽度比较小,数量级在1 eV左右,在常温度下已有不少电子被激发到导带中去,所以具有一定的导电能力,这是绝缘体和半导体的主要区别。

图3 能带示意图

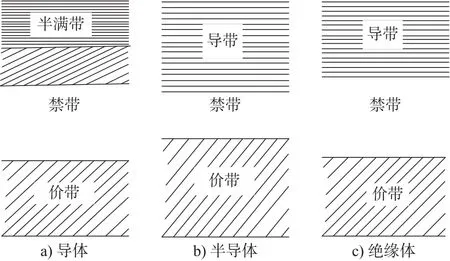

图4是在一定温度下半导体的能带图(本征激发情况),其中:“•”为价带内的电子;Ev为价带顶,是价带电子的最高能量;Eg为禁带宽度,是电子脱离共价键所需的最低能量;Ec为导带底,是导带电子的最低能量。

图4 半导体能带示意图

根据上述分析过程,只有导带中的电子才具有导电能力,半导体导带中的载流子在电场作用下的定向运动叫漂移运动。电导率或电阻率是描述半导体材料导电性的主要指标。电阻率ρ即具有单位面积的单位长度导体的电阻,电阻率的倒数即为电导率σ,其单位为S/cm。

对于P型半导体,其电导率为

式中:p为半导体中空穴的浓度;q为电荷量;μp为空穴的平均漂移速度。

对于N型半导体,其电导率为

式中:n为半导体中电子的浓度;μn为电子的平均漂移速度。

1.3 单晶硅EDM的基本原理与可加工性分析

单晶硅的EDM系统组成如图5所示。

图5 单晶硅 EDM 系统组成

由于工件材料为单晶硅,其导电性能比金属差,因此其放电过程又有一定的不同。试验中发现,并非所有的单晶硅在EDM中都能出现火花放电以及蚀除现象,试验过程中发现伺服系统带动电极在做进给运动,即使阴阳极间的间隙已达到最小,卸下工件(单晶硅)发现没有任何蚀除痕迹,更为严重的则会出现单晶硅被电极压碎的现象。结合现象学对放电过程进一步分析:工件被电极压碎,意味着在伺服过程中电极与单晶硅已经紧密接触,阴阳极之间的距离为0,在这个过程中阴阳极之间的电场强度趋向于无穷大,足以将绝缘工作液介质击穿(绝缘工作液介质的抗击穿场强为1.6×104V/cm),可是仍未出现火花放电现象,这表明这类单晶硅材料的导电特性是制约EDM系统极间等离子体放电通道形成的唯一原因。

金属或合金材料在EDM过程中形成等离子体放电通道的条件相对较弱,因为良性导体中的自由电子浓度非常高,只要当阴阳极之间的电场强度高于绝缘工作液介质的临界击穿场强即可。而单晶硅材料的载流子浓度与金属或合金的电子浓度相差3 ~ 4个数量级,因此导电能力相对较弱,当单晶硅EDM过程中阴阳极之间的电场强度高于绝缘工作液介质击穿的临界击穿场强时,并不一定出现火花放电现象,因为单晶硅作为阴极时不能提供足够的发射电流(材料内部载流子浓度不够)。作为阳极时不能有效的复合通道中的电子(材料内部空穴浓度不够),导致电子的塞积,从而使阴阳极之间的电流密度不能达到火花放电时的电流密度,因此没有出现火花放电及单晶硅材料被蚀除的现象。

对于不能放电加工的单晶硅材料,虽然加工过程中没有出现火花放电以及单晶硅材料被蚀除的现象,但并不代表阴阳极之间没有电流产生,只是EDM系统极间电流密度没有达到火花放电电流密度的临界值。此外阴阳极之间还会存在一定的漏电流,这种漏电流同样是以等离子体的形成呈现在阴阳极之间。而这种等离子体促使绝缘工作液介质进行电离或热分解,分解出来的氧离子或碳离子与单晶硅材料在极间等离子体作用下加速化学反应,使得单晶硅表面进一步生成二氧化硅或者碳化硅的绝缘层,从而导致单晶硅EDM的放电过程进入了恶性循环。连续脉冲放电条件下,单晶硅材料表面的二氧化硅或碳化硅的绝缘层越积越厚,当检测系统未检测出放电电流时(阴阳极之间的电流已经小于检测系统的电流阈值),伺服系统继续控制电极向单晶硅材料运动,直至电极与工件紧密接触,因此,在机械力的作用下单晶硅材料被电极压碎断裂。

通过上述理论分析,单晶硅要能进行正常的放电加工,必须具备一定的条件:从宏观角度来说电导率要大于单晶硅放电加工的临界电导率;从微观角度来说,作为阴极时,要有足够高的载流子浓度并能提供足够的发射电流。作为阳极时,要有足够高的空穴浓度去复合通道中的电子(防止电子的塞积)。

2 单晶硅的阴极场致电子发射

通过上述分析可知,单晶硅材料能够正常放电加工时,其宏观上的电导率或微观上的载流子浓度必须满足一定的临界条件。单晶硅材料的电导率由载流子(电子或空穴)的浓度与载流子的平均漂移速度共同决定。对于单晶硅材料,其载流子的浓度决定了准费米能级的位置,准费米能级的位置又进一步决定了功函数的大小,而功函数的大小又严重影响单晶硅材料作为阴极时场致电子发射的电流密度。因此,本节在阴极场致电子发射理论的基础上结合半导体物理学,研究单晶硅EDM系统中,阴极表面发射电流密度与单晶硅电导率的关系。

2.1 单晶硅阴极场致电子发射机理

单晶硅EDM系统中,阴阳极之间形成等离子体放电通道需要两个阶段:第一阶段是阴极发射出足够多的电子;第二阶段是绝缘工作液介质(煤油)的进一步电离击穿。阴阳极之间未形成等离子体放电通道之前,阴阳极之间的温度为常温T= 300 K。因此,在单晶硅EDM系统中,阴极场致电子发射属于冷电子发射。冷电子发射与热电子发射完全不同,热电子发射是通过提高物体的温度,使发射体内部的电子能量增大,从而逃逸出物体表面的发射方式,这种发射方式存在时间上的延迟。场致发射则不同,其不需要向物体提供额外的能量,而是通过增大外加电场来压制材料内部势垒,从而使电子可以较为容易的穿越势垒并发射到物体外部。无时间延迟和低功耗是场致发射的特有方式。根据Fowler Nordheim的量子理论,F-N场致发射方程为

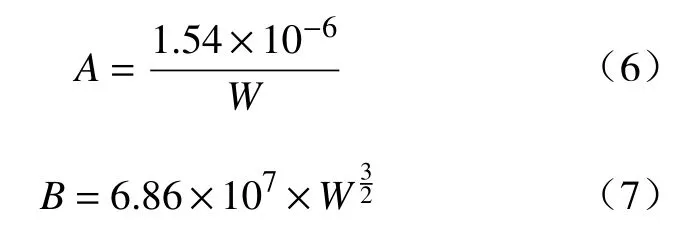

式中:E为外加电场强度的大小;A、B是与发射体功函数W有关的常数,即

对于单晶硅EDM系统,W均为单晶硅材料的功函数。由式(5)~ 式(7)式可知,场致发射的电流密度大小与外加电场强度、发射体的功函数有密切的关系。

2.2 单晶硅的功函数与准费米能级分析

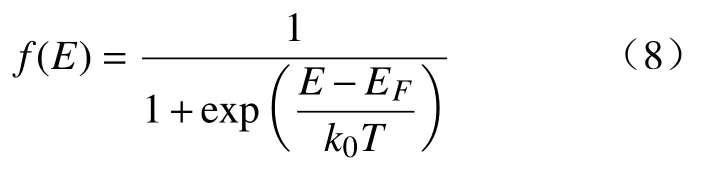

由单晶硅EDM系统下阴极场致电子发射极机理可知,阴极场致电子发射的电流密度大小与单晶硅材料的功函数有密切关系,而功函数又由费米能级的位置决定。根据量子统计理论,服从泡利不相容原理的电子遵循费米统计规律,电子占据能量E的量子态的概率f(E)为

式中:f(E)为费米分布函数;k0为玻耳兹曼常数;T为绝对温度;EF为费米能级,受温度、单晶硅材料杂质浓度等因素的影响。

本征半导体的费米能级在禁带中部(价带顶Ev与导带底Ec的二分之一位置处),但由于掺杂的单晶硅都已无法进行正常的放电加工,纯净的本征半导体的载流子浓度比杂质半导体高出好几个数量级,实现放电加工则更为困难。本节主要是针对掺杂单晶硅进行放电加工研究,即单晶硅放电加工的临界加工条件(即临界电导率),掺杂情况下单晶硅中电子将处于非热平衡状态,非平衡载流子的统计和能级研究则要引入准费米能级。掺杂浓度越高,准费米能级离禁带中部越远。

N型单晶硅在临界电导率条件下需要选择负极性加工方式(单晶硅接脉冲电源的负极),因为N型单晶硅中的多数载流子是电子,负极性加工方式更利于阴极的场致电子发射,易于形成等离子体放电通道并诱发火花放电。如果选择正极性加工(单晶硅接脉冲电源的正极),由于N型单晶硅中空穴是少数载流子,因此不能复合更多来自等离子体放电通道的电子(发生电子的塞积,无法形成放电通道);而对于相同临界电导率条件下的P型单晶硅,则需要选择正极性加工方式,因为P型单晶硅中的多数载流子是空穴,正极性加工方式更利于复合更多来自等离子体放电通道的电子(防止电子的塞积)。如果选择负极性加工方式,由于P型单晶硅电子是少数载流子,因此不利于阴极的场致电子发射,不易于形成等离子体放电通道并诱发火花放电。对于EDM系统,N型单晶硅与P型单晶硅实现加工的临界电导率相同,只是采用不同加工极性而已。因此,以N型单晶硅为试验加工对象进行相关研究。

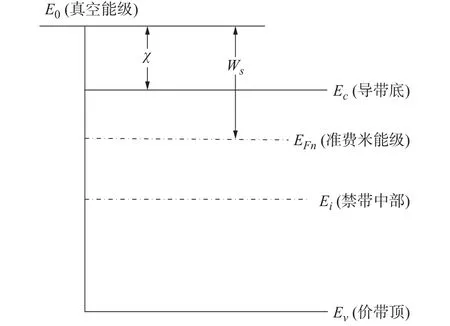

用E0表示真空中静止电子的能级,EFn表示N型单晶硅的准费米能级,则N型单晶硅的功函数Ws与准费米能级的关系如图6所示。

图6 N 型单晶硅功函数示意图

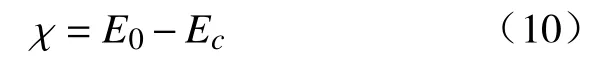

单晶硅的导带底Ec与价带顶Ev都比真空能级E0低几个电子伏特,要使单晶硅中材料的电子逃逸出表面,需要附加相应的能量。由图6可以看出,单晶硅的功函数为

单晶硅的功函数表示EFp能级附近的电子逃逸出单晶硅表面需要的最小能量。单晶硅的准费米能级EFp随单晶硅的掺杂浓度而变化。因此,功函数Ws也随单晶硅的掺杂浓度而变化。导带底部的电子逃逸出单晶硅表面需要的最小能量定义电子亲和能χ为

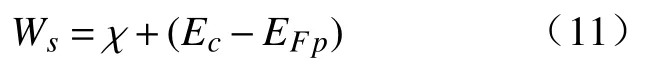

结合式(9)和式(10)可得单晶硅的功函数Ws为

单晶硅的功函数Ws标志着单晶硅能够约束载流子的能力,Ws越大,单晶硅体内电子越不容易发射出去。由式(11)可以看出,单晶硅的功函数Ws只与费米能级EFp的位置有关。因此,单晶硅的掺杂浓度决定了准费米能级EFn的位置,从而进一步决定了功函数的Ws大小。

2.3 单晶硅的准费米能级与载流子浓度分析

单晶硅中的电子处于热平衡状态时,整个单晶硅中有统一的费米能级,统一的费米能级是热平衡状态的标志。但当外界环境的影响破坏了热平衡,使单晶硅处于非平衡状态,将不存在统一的费米能级。单晶硅在EDM系统中时,单晶硅处于非平衡状态,因此需要引入“准费米能级”对其状态进行描述。非平衡状态时,导带和价带将不重合,导带的准费米能级称作电子的准费米能级,用EFn表示,引入准费米能级后,N型单晶硅中的电子浓度为

式中:Ei为禁带的中心;ni为本征半导体中电子的浓度;k0为玻尔兹曼常数;T为热力学温度。通过式(11)与式(12)可知,当单晶硅的电子浓度确定后,准费米能级EFn的位置也将确定,因此,N型单晶硅的功函数Ws可进一步确定。

3 单晶硅EDM系统极间等离子体放电通道的形成机制

第2节详细分析了单晶硅阴极场致电子发射的机理,单晶硅中电子或空穴的浓度决定着准费米能级EFn与EFp的位置,准费米能级EFn与EFp的位置又决定着单晶硅材料的功函数Ws,而单晶硅材料的功函数又决定着发射电流的密度J0。本节在单晶硅阴极发射的基础上结合放电加工极间介质击穿理论,研究单晶硅EDM系统中极间等离子体放电通道的形成过程。

3.1 单晶硅EDM系统极间电场环境建立

从现象学观察EDM系统极间放电过程,呈现出电极与单晶硅的整个正对区域都会出现火花放电现象,这种现象是人眼的视觉暂留所造成的。EDM系统极间的单脉冲放电过程中,只是沿着阴阳极之间一个非常细小的通道形成火花放电,放电时间在微秒量级。经过脉冲间隔期的消电离,EDM系统阴阳极之间又重新恢复绝缘态,脉冲电源的下一个有效脉宽期间,EDM系统极间又重新建立新的电场,阴阳极之间距离最近的突出点或者尖端点又是电场最强处。由上述分析可得,单晶硅EDM系统中,极间电场的建立是时间上的断续,断续的时间间隔为脉冲间隔时间。EDM系统极间电场强度最强处总是出现在阴阳极之间距离最近的突出点或者尖端点。因此单晶硅EDM系统极间电场在微秒量级的时空分布和微纳米量级空间分布的特点,是导致EDM系统的复杂性、随机性以及不可预测性的根本原因。

通过上述分析可知,单晶硅EDM系统极间等离子体放电通道总是优先形成在极间场强最大处。因此,阴阳极之间的电场强度计算与平行板电容器中的场强计算有所不同。单晶硅EDM系统阴阳极之间的电场强度受到工件表面微观形貌的影响,阴阳极之间的电场强度可表示为

式中:U为阴阳极之间的脉冲电压值;C为比例因子,也称为场强变换几何因子,它由单晶硅材料表面微观形貌以及阴阳极之间的距离d共同决定。

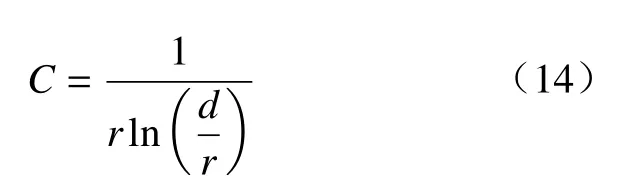

场强变换几何因子C可表示为

式中:d为阴阳极之间的距离;r为单晶硅表面凸点的尖端半径。

3.2 单晶硅EDM系统极间介质击穿机制

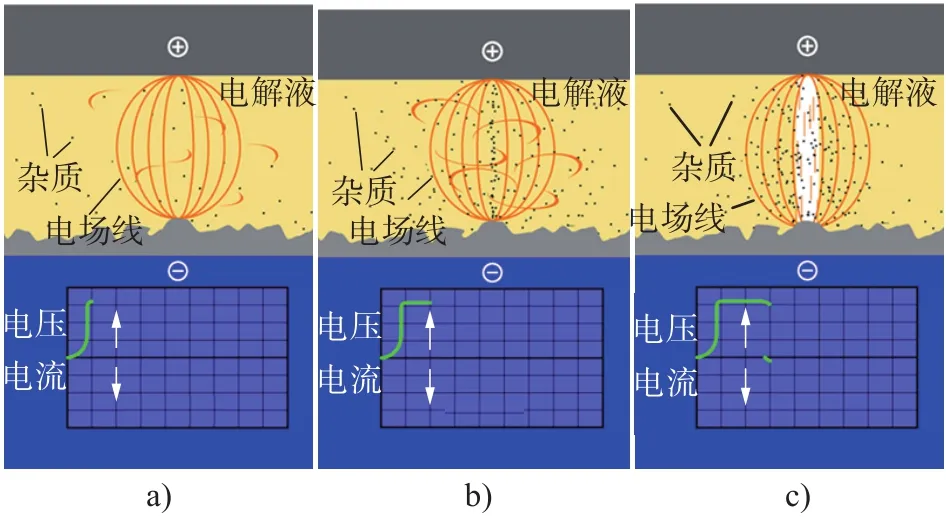

根据对单晶硅EDM系统极间电场建立的分析,当阴阳极之间施加电压后,工件表面微观凸峰处的电场强度较高,当微观凸峰处的电场强度达到阴极场致电子发射的临界场强时,从工件表面微观凸峰处发射出电子,这就为极间介质的进一步击穿奠定基础。极间介质的击穿过程可用图7进行描述。

由于单晶硅的表面在微观上是凹凸不平的,而极间距离又很小,因此极间电场极不均匀,两极间距离最近的突出点或者尖端点的电场强度通常为最大,如图7a)中的最高处所示。EDM系统的绝缘工作液介质中通常都含有某些导电的杂质(固体微粒、碳微粒、自由电子以及胶体粒子等),使得绝缘介质具有一定的导电率,在电场作用下,这些微粒子在电场强度最大处进行“搭桥”(图7b)中的最高点处),这将进一步导致极间电场更加不均匀。当EDM系统极间微米尺度空间内的电场强度高于单晶硅场致电子发射的临界场强时,从单晶硅表面发射出电子,这些电子在极间电场最强的区域向阳极加速运动,向阳极高速运动过程中,进一步与绝缘工作液介质中的分子或中性原子进行碰撞,形成碰撞电离,产生更多的带电离子,这些带电离子在未到达阳极之前,重复以碰撞电离的方式,使带电粒子越来越多,形成雪崩式电离。最终将绝缘工作液介质击穿,形成等离子体放电通道,如图7c)所示。

图7 放电通道击穿过程

等离子体放电通道的电流密度是指阴极表面(单晶硅)场致发射的电子,在放电通道的距离内不断的碰撞分裂出新的电子,直至到达阳极表面后形成的放电通道的电流密度。这个电流密度就是最终产生有效放电,对单晶硅材料进行蚀除时的电流密度,则放电通道的电流密度可以表示

式中:a为绝缘工作液介质中单位距离内电子的碰撞次数(电离系数);J0为单晶硅场致发射的电流密度;d为极间间距。

4 极间电流密度与单晶硅电导率的仿真分析及试验

4.1 仿真分析

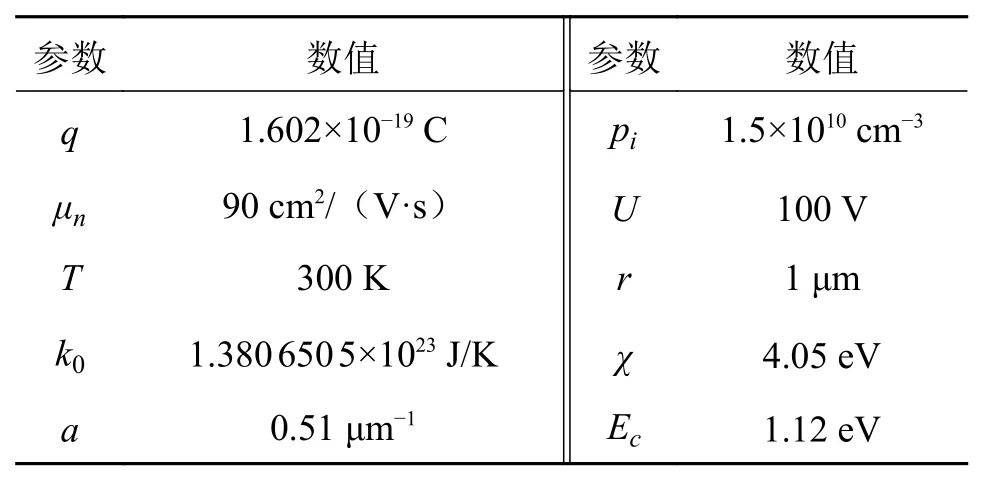

通过上述理论分析,并结合式(2)~ 式(15)可得单晶硅EDM系统极间电流密度J与单晶硅电导率σ的函数关系为式(16),其中各参数值如表1所示。

尽管米奥会展具有多年境外自办展或代理展的办展经验,但面对新开拓国家,或存在因公司对当地市场的了解不深、议价能力不强等情形,进而导致耗费大量宣传成本而收益不佳的风险。此外,2016年米奥会展在巴西、土耳其地区遭遇状况,也说明存在战争、政治经济政策调整等突发性因素会导致观众观展意愿下降,宣传推广效果下降,宣传推广成本或有进一步增加的风险。若未来米奥会展在无法控制宣传推广成本的同时,提高其自身竞争力,或将对公司的利润收入造成不利影响。

表1 模型参数

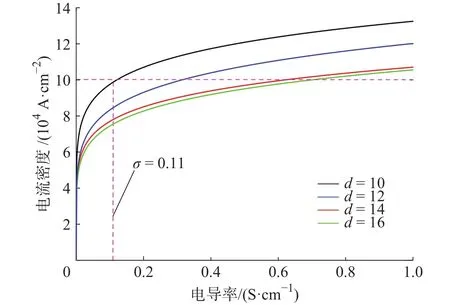

由式(16)可得出在不同极间间距d条件下,单晶硅EDM系统极间电流密度J与单晶硅电导率σ的函数关系曲线,关系曲线如图8所示。

图8 电流密度与单晶硅电导率的关系曲线

根据EDM极间绝缘工作液介质击穿理论,需要形成有效的火花放电,进一步对单晶硅材料进行蚀除,电流密度最小需要达到105A/cm2。由图8所示的关系曲线可以得出,电流密度为1×105A/cm2时对应的电导率σ= 0.11 S/cm即为临界电导率。小于临界电导率时,电流密度低于 1×105A/cm2,则不能进行正常的放电加工。

如图8所示,当极间间距一定时,单晶硅EDM系统极间电流密度随着单晶硅电导率σ的增大而增大。这是因为随着单晶硅电导率的增大,单晶硅中的载流子浓度或空穴浓度将增大,进一步导致单晶硅的准费米能级提高,使得单晶硅的功函数W减小,根据场致电子发射理论,当电场强度E不变时,发射电流密度随着功函数的减小而增大。但是当单晶硅的电导率持续增大时,极间电流密度趋向于饱和或上升的很缓慢,这是因为单晶硅功函数的最小值不能小于自身电子亲和能χ,所以在电导率增大时,单晶硅的功函数不会一直减小,所以极间电流密度将达到饱和或缓慢上升。当单晶硅电导率σ一定时,极间电流密度随着极间间距的增大而减小,这是因为随着极间间距的增大,发射时的电场强度减小,从而导致发射的电流密度减小。

4.2 试验与测试设备

由于现有通用EDM设备已自带控制系统,无法实现调节极间间距的功能,因此自研了如图9所示的EDM试验设备。设备主要由脉冲电源、机械装置及光电测距仪组成,并且各部分相互独立,无干扰及耦合现象。脉冲电源的电压调节范围为90 ~110 V,脉宽调节范围为 10 ~ 100 μs,脉间调节范围为 10 ~ 100 μs。机械装置由大理石机座及立柱、XY水平方向工作台及Z向工作台、精密滚珠丝杠副、驱动电机及联轴器等部件组成,工作台Z轴的进给分辨率为0.1 μm,定位精度为300 mm行程最大误差±0.02 mm,重复定位精度不超过±0.04 mm。光电测距仪由安装在Z向工作台上的精密光栅传感器及电感测微仪组成,光栅传感器用于读取位移数值,光栅尺的分辨率为0.1 μm,电感测微仪则用于确定Z轴工作台位移的零基准点,绝缘工作液介质为电火花专用油。试验过程中采用紫铜棒作为电极,电极的直径为8 mm,长度为150 mm。信号采集设备采用Tektronix DPO 2014B四通道数字荧光示波器。通过Z轴调节手柄完成极间间距的调整。

图9 EDM 试验设备

扫描电子显微镜用于观察工件表面形貌及工件表面的EDS元素能谱分析,扫描电子显微镜采用HITACHI的SU-1510型钨灯丝扫描电镜,该仪器放大倍数为 5 ~ 300 000 倍,分辨率最高可达到 3 nm,检测的工件最大尺寸为153 mm。

4.3 试验与结果分析

通过理论推导与仿真分析得出单晶硅EDM系统极间电流密度J与电导率σ的定量关系。但是在实际加工过程中,电流密度J并不是一个可观测的物理量,通常情况下加工过程中采用EDM的回路电流I作为观测信号。单晶硅EDM系统中回路电流I与极间电流密度J的关系为

式中:I为EDM的回路电流;S为等离子体放电通道的扩张面积,EDM系统中极间离子体放电通道的扩张面积S由放电通道的半径决定。

式中r为等离子体放电通道的扩张半径。

EDM系统中,半径扩张方程[18]可表示为

式中:U为脉冲电源的空载电压;IA为峰值电流;td为等离子体放电通道的形成时间。本文所用脉冲电源的空载电压U取100 V,EDM系统极间等离子体放电通道扩展到位形平衡时,极间电压与回路电流都将基本保持不变,此时的电流即峰值电流,通常情况下峰值电流IA= 15 A,阴极电子从工件表面发射到达阳极形成放电通道的时间为10 ns左右[19],因此td= 0.01 μs。

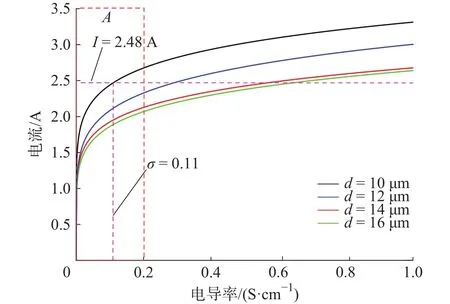

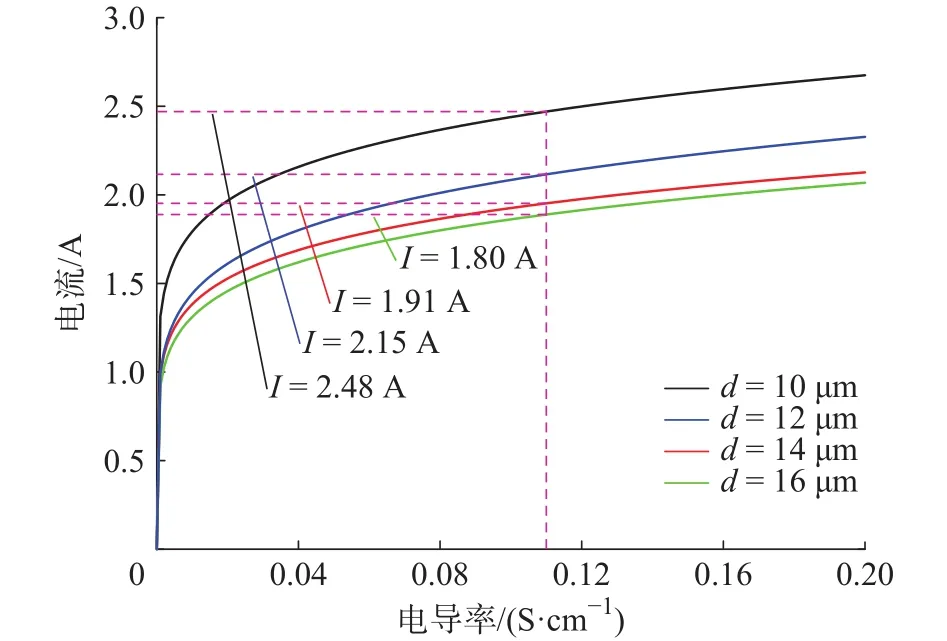

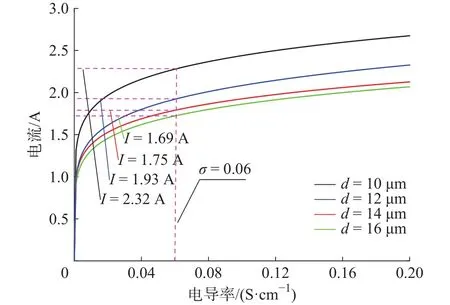

根据上述仿真分析并结合式(17) ~ 式(19),可以进一步将电流密度J与单晶硅电导率σ的仿真关系曲线转换为极间电流I与单晶硅电导率σ的关系曲线,如图10所示。

图10 临界击穿电流与单晶硅电导率的关系

将10图中的A区域进行放大,放大后的关系曲线如图11所示,可以看出,临界电导率σ= 0.11 S/cm时所对应的电流为I= 2.48 A,此电流即为EDM系统极间临界击穿电流。

图11 临界击穿电流与单晶硅电导率的关系(局部放大图)

4.3.1 电导率σ= 0.06 S/cm 的试验分析

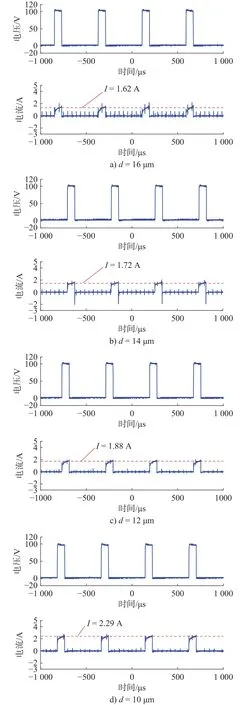

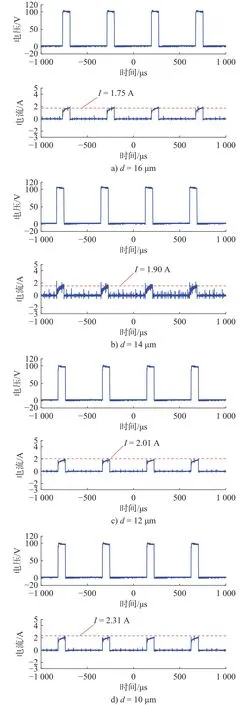

选择电导率σ= 0.06 S/cm的N型单晶硅材料作为试验研究对象,试验过程中采用负极性加工方式。极间间距d分别 10 μm、12 μm、14 μm 和16 μm。试验过程中利用示波器对极间电压与回路电流进行同步采集。σ= 0.06 S/cm的单晶硅材料在试验过程中的极间电压与回路电流关系如图12所示。

图12 极间电压与回路电流波形(σ = 0.06 S/cm)

对图10中的A区域进行局部放大,得到电导率σ= 0.06 S/cm时的电流关系曲线,关系曲线如图13所示。

图13 临界击穿电流与单晶硅电导率的关系曲线

由图12可以看出,回路电流随着极间间距d的减小而不断的增大,在相同极间间距的条件下,电流值与仿真分析曲线(图13)中的电流值较为接近。但是试验过程中的回路电流与极间电压总是同步变化,并未出现EDM系统中极间特有的击穿延迟现象,这意味着极间绝缘工作液介质尚未击穿形成等离子体放电通道。这是因为试验过程中所选择单晶硅材料的电导率小于临界电导率,导致回路电流小于临界击穿电流,从而不能击穿绝缘工作液介质并形成等离子体放电通道。这种漏电流的形成过程可用图14所示MIS物理模型进行描述。

图14 MIS 物理模型

图14中,当金属、绝缘介质以及半导体之间加上很大的偏压后,一些漏电流会通过绝缘层,这种漏电流的形成通常是遂穿效应、热电子发射以及离子电导的综合结果,但这种微弱的漏电流不足以使绝缘层击穿。由图12可以看出,回路电流随着极间间距的减小而不断增大,这是因为随着极间间距的减小,极间电场强度增大,导致遂穿效应、热电子发射以及离子电导所形成的漏电流越来越大。图12中明显的出现了电流爬坡的现象,说明极间绝缘介质发生了微弱的电离。

电导率σ= 0.06 S/cm的单晶硅在极间间距为10 μm条件下的试验结果如图15所示。从图中可以看出,单晶硅表面没有形成蚀除痕迹,而只有电极截面积大小的淡蓝色圆斑,这是因为极间间距极小的条件下,在阴阳极形成的漏电流的作用下,发生了电解反应。由于绝缘工作液介质中或多或少存在一些水分,铜电极接在脉冲电源的正极,容易失去电子,形成Cu2+,在漏电流作用下,绝缘工作液介质中的水分分解出OH−,Cu2+与OH−发生化学反应,进一步生成淡蓝色的Cu(OH)2。因为极间间距在微米量级,Cu(OH)2很容易就附着于单晶硅表面,形成与电极截面积大小的淡蓝色圆斑。

图15 电导率 σ = 0.06 S/cm 的试验结果

4.3.2 电导率σ= 0.11 S/cm 的试验分析

选择电导率σ= 0.11 S/cm的N型单晶硅材料,采用负极性加工方式,极间间距d分别为16 μm、14 μm、12 μm 和 10 μm。试验过程中对极间电压与回路电流进行同步采集。σ= 0.11 S/cm的单晶硅材料在试验过程中的极间电压与回路电流关系如图16所示。

图16 极间电压与回路电流波形(σ = 0.11 S/cm)

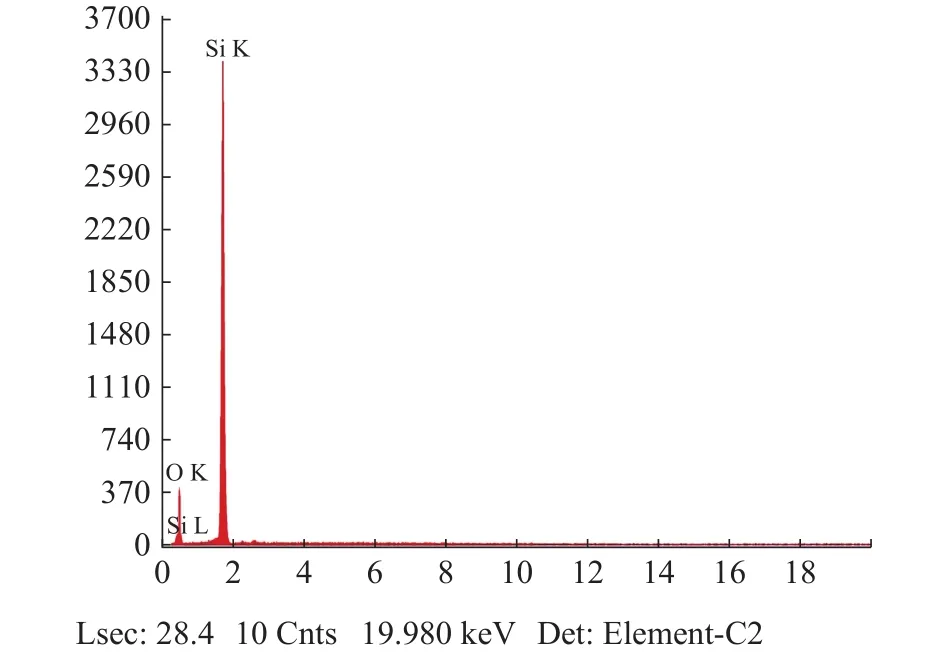

电导率σ= 0.11 S/cm的单晶硅在极间间距为10 μm条件下的试验结果如图17所示。图17a)中红色圆圈为加工区域,采用扫描电镜对加工区域进行放大处理,图17b)和图17c)分别为加工区域40倍和200倍的放大效果。从图17c)中可以看出,单晶硅表面的加工区域内形成了一层黑色的物质,用电阻率仪测定其电阻率为10 MΩ·cm。采用扫描电镜对黑色的物质做EDS能谱分析,分析结果如图18所示,这种黑色的物质为二氧化硅钝化层,其形成的原因是:在极小的极间间距下,阴阳极之间的漏电流促使绝缘工作液介质(煤油)进行电离或热分解,分解出来的氧离子与单晶硅材料发生化学反应,从而在单晶硅表面生成了二氧化硅绝缘层。这种绝缘层的电阻率极高,导致极间无法形成放电通道。

图17 电导率 σ = 0.11 S/cm 的试验结果

图18 EDS 能谱分析结果

选择电导率σ= 0.15 S/cm的单晶硅材料,在相同极间间距条件下进行试验研究。当极间间距为分别 16 μm、14 μm、12 μm 时,极间电压与回路电流与图12和图16所示的波形形似,仍未出现击穿放电现象,这是因为这3种极间间距条件下,回路电流仍然小于临界击穿电流。但当极间间距减小到10 μm时,极间电压、回路电流波形如图19所示,出现了EDM系统极间特有的击穿延迟现象,击穿延迟过后,极间电压迅速下降,回路电流迅速上升,极间绝缘介质已经从绝缘态变成导电性良好的等离子体。

图19 正常放电电压电流关系

随着等离子体放电通道的不断扩张,放电通道的横截面积不断增大,导致回路电流不断上升。但是等离子体放电通道的扩张受到极间电场以及磁场的箍缩效应,不会一直增大,增大到一定程度后,放电通道的横截面积将保持不变,因此电流密度与放电通道横截面积的乘积,即电流基本保持恒定。

5 结论

本文基于阴极场致电子发射理论,研究了EDM系统下单晶硅电火花诱发机理,系统性的分析了单晶硅EDM系统中,极间电场的建立到极间等离子体放电通道的形成过程,建立了极间临界电流密度J与单晶硅电导率σ的数学模型,仿真分析了临界电流密度J与单晶硅电导率σ之间的关系,并结合实际加工过程对模型进行了验证,以此判定单晶硅加工过程中诱发电火花的临界电导率。并得到如下结论:

1)通过对极间临界电流密度J与单晶硅电导率σ的数学模型进行仿真,得出EDM系统下,单晶硅可诱发火花放电的临界电导率σ为0.11 S/cm。当电导率小于临界电导率时,由于材料内部电子或空穴浓度较低,引起单晶硅的功函数Ws增大,导致阴极场致电子发射的电流密度过小,不能引起绝缘介质的击穿并形成火花放电。

2)极间间距一定时,单晶硅EDM系统极间电流密度随着单晶硅电导率σ的增大而增大,这是由于电导率的增大引起单晶硅的功函数Ws减小,从而导致发射电流密度增大。但当电导率持续增大时,极间电流密度趋向于饱和或上升的很缓慢,这是因为单晶硅功函数的最小值不能小于自身电子亲和能χ,所以在电导率增大时,单晶硅的功函数不会一直减小,所以极间电流密度将达到饱和或缓慢上升。

3)电导率σ为0.06 S/cm时,极间电流始终小于临界加工电流。电导率σ为0.11 S/cm、极间间距为10 μm时,极间电流接近临界发射电流,但仍未形成放电通道。当电导率σ为0.15 S/cm、极间间距为10 μm,极间放电通道形成,产生火花放电,加工过程的极间电压与回路电流与正常EDM波形吻合。