某型飞机结构防水和排水工艺研究

2022-04-14汪俊杰谷建一赖家彬张登引

汪俊杰 谷建一 赖家彬 张登引

(凌云科技集团有限责任公司 湖北武汉 430000)

由于飞机的防水和排水设计不合理而导致飞机腐蚀损伤,已屡见不鲜。关于飞机结构防水和排水不合理造成的飞行事故也有许多报道。1971年,某型飞机因厕所溢出污水,促使后增压框接头产生腐蚀,导致该机坠毁[1]。1991年,某型飞机因雨水从检查孔和导线进出口进入壳体内部造成短路,使电磁阀通电而自动放下,导致右襟翼出现空中3 次自动放下的严重事故[2]。1999年7月,某型飞机因发动机限制温控盒进水,导致飞机失控发生重大飞行事故[3]。2002年3月,某型飞机因右侧起落架轮舱终点电门进水发生短路,导致空中应急放起落架[4]。2020年9月,某型飞机在交付用户飞行过程中,因机背中央翼后整流蒙皮左侧舱内进水,导致五号发动机灭火传感器接通,发动机灭火系统空中释放,飞机紧急返场。

飞机进水危害极大,主要表现在两方面:(1)容易引起各类机载设备故障,严重地影响正常使用,甚至还能导致严重飞行事故;(2)容易引起结构发生腐蚀,会使修理难度和维修费用大幅度增加,导致使用寿命缩短,增加安全隐患。因此,防水及排水是飞机腐蚀防护的重要环节。开展飞机结构防水和排水的工艺方法研究,采取有效措施,防止或显著减少雨水从缝隙进入飞机内部,并且保证机体内积水及时排出,对于降低机载设备故障发生率、减轻飞机结构腐蚀、降低飞机的维修费用、提高飞机使用安全性和寿命具有重要意义。

1 某型飞机结构积水的原因分析

通过对某型飞机的定期检查及用户使用过程中反馈的问题,发现大多数飞机左、右两侧中央翼、客舱地板下方7~31 框、电气舱、设备舱、活动窗和尾舱底部经常有渗水和积水现象。分析表明,引起上述6 个部位进水和积水的主要原因是结构密封防水和排水措施存在缺陷,上述6 个部位都位于飞机上部或“澡盆”部位,由于密封防水措施和排水措施不合理,雨水比较容易进入机体内部,且排水通道堵塞或排水方式存在缺陷,从而产生积水现象。

1.1 飞机左右两侧中央翼积水的原因分析

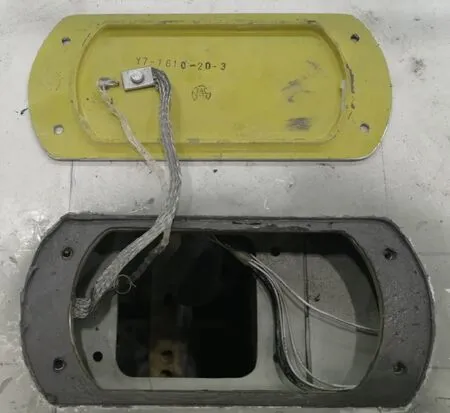

飞机左右两侧中央翼油量表传感器口盖的密封方式是在口盖上安装海绵胶板(材料HM102-δ2mm),由于海绵胶板易老化变硬,且口盖长期使用会发生轻微变形,从而使口盖与口框之间产生间隙渗水[5]。中央翼下壁板和前后梁在潮湿的环境中易发生腐蚀,如图1所示。

图1 中央翼下壁板的腐蚀

1.2 飞机客舱地板下方7~31框积水的原因分析

飞机客舱地板下方7~31 框积水主要是左、右应急舱门渗入的雨水不能及时排出,雨水聚集在窗框积水槽后,通过排水管流入客舱地板下方13~14框。飞机飞行过程中,雨水利用飞机产生的俯仰运动,在飞机前后高度差的作用下,通过客舱地板下方漏水孔排出机体。若飞机长时间停放且客舱地板下方壁板最低处基本在同一水平面,客舱地板下方13~14框的积水将很难排出机体。

1.3 电气舱和设备舱积水的原因分析

电气舱和设备舱渗水主要是通过口框缝隙进入舱内。电气舱口盖和设备舱口盖密封带在装机使用时,若舱门密封带受到的挤压力较小或密封带发生老化变形,密封带与口框之间会产生间隙,雨水从口框缝隙流入机体内部,导致舱内积水。电气舱口盖和设备舱口盖为双层铝板铆接结构,雨水可能从铝板缝隙处渗入机体内部,导致舱内积水。

1.4 活动窗漏水的原因分析

活动窗漏水主要是通过活动窗上的密封垫与窗框密封型材之间的间隙进入舱内。活动窗外表面边缘装有密封圈,并与机体上凹槽形的橡胶型材相匹配,当活动窗上的密封垫与窗框密封型材完全匹配并有一定的压缩量时,关窗后,形成密封结构,两者之间不存在间隙,活动窗就不漏水,反之就漏水。

1.5 尾舱底部积水的原因分析

尾舱底部积水主要是雨水通过平尾安装接头与机体的缝隙进入舱内。平尾安装接头与机体是通过缝内密封来实现防水要求的,飞机长时间使用后,局部密封胶老化产生缝隙,雨水通过缝隙渗入尾舱,从而产生积水。

2 某型飞机结构防水和排水工艺方法改进

飞机进水可能诱发机载设备发生故障,从而给飞行带来安全隐患。如果能有效地防止外界水进入机体,并且保证机体内积水能及时排出,不仅能够降低机载设备故障发生率,还可以减缓机体腐蚀发生,保证飞机在寿命周期内安全飞行。

2.1 飞机左右两侧中央翼积水的工艺改进

中央翼内部积水会导致内部空气湿度显著增加,特别是温度为25~30℃、相对湿度为75%~95%时,是霉菌生长的良好条件,中央翼内部构件在水和霉菌的双重作用下产生腐蚀[6]。在较高温度条件下,口盖上的海绵胶板(材料HM102-δ2mm)在空气中易发生老化变硬现象。针对该现象,做出如下改进措施。

将口盖上安装的海绵胶板(材料HM102-δ2mm)更换为口框机上硫化密封,即将“湿”状态下的XM-33密封胶涂抹在口框上,在口盖边缘涂抹润滑脂,将口盖压在口框上进行机上原位硫化,待XM-33密封胶硫化完全后,将多余的XM-33密封胶修平并将表面清洗干净。该工艺可以有效消除口盖与口框之间的间隙,较之前密封形式的密封性能有很大提升,口框硫化后如图2所示。同时,在中央翼内部结构件(下壁板、前后梁、肋等)表面喷涂缓蚀剂AV15,该缓蚀剂能够在中央翼内部结构件表面形成一层硬膜,不仅能有效置换出中央翼内部结构件缝隙处的水分,也可以阻止腐蚀性物质与中央翼内部结构件发生腐蚀,能够有效提高结构件的抗蚀性。

图2 口框硫化效果图

2.2 飞机客舱地板下方7~31框积水的工艺改进

飞机客舱地板下方7~31 框积水后,会增加地板下方空气湿度,影响地板舱内电子设备的使用性能,如ACAS 收发主机、YDK-2 型S 模式应答机主机、无线电高度表收发机等,也会对机体结构造成一定的影响。飞机运动过程中,通过自身的俯仰角度将排水孔附近的积水排出机体。飞机在停放时,飞机客舱地板下方7~31 框的积水不易排出机体。针对该现象,做出如下改进措施。

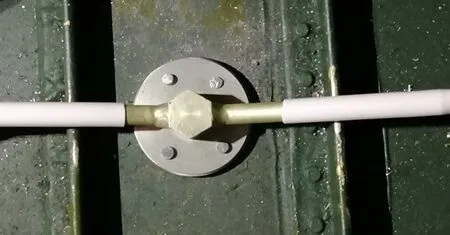

对登机门、前行李舱门和后行李舱门门框下方装饰板缝隙处进行缝隙密封,通过刷涂XM-33密封胶进行填缝密封,来防止雨水从缝隙处渗入机体内部;对机体内部各排水通道进行疏通,确保雨后打开舱门渗入机体内部的水可以直接排出。为排除客舱地板下方7~31 框的积水现象,使聚集在窗框积水槽的雨水直接排出,设计并加工排水转接支座。采用铆接连接方式,将排水转接支座固定在客舱地板下方13~14框,将左、右应急舱门排水管与排水转接支座通过橡胶管连接,确保在有雨水渗入左、右应急舱门时雨水也可以直接排出机体。该排水方式可以保证飞机在飞行过程中与停放期间渗入左、右应急舱门的雨水可以正常排出。排水转接支座设计图如图3所示,原设计排水示意图如图4所示,排水转接支座安装图如图5所示。

图3 排水转接支座示意图

图4 原设计排水示意图

图5 排水转接支座安装示意图

2.3 电气舱和设备舱积水的工艺改进

电气舱和设备舱积水后,不仅会影响舱内的电气设备性能,还会导致机体结构产生腐蚀。在较高温度条件下,电气舱和设备舱口框上的材料HM102-δ2mm在空气中易发生老化变硬现象,挤压老化后的海绵胶板不能达到防水的作用,且电气舱口盖和设备舱口盖的双层铝板铆接结构间易渗水。针对该现象,做出如下改进措施。

将口框胶垫更改为涂刷XM-33密封胶,使电气舱口盖和设备舱口盖的XM-33 密封胶直接与口框U 型材的内侧边发生挤压,确保雨水不能从口框缝隙进入舱内;电气舱口盖和设备舱口盖为双层铝板铆接结构,在铝板缝隙处涂刷XM-33密封胶,防止雨水从铝板缝隙处渗入舱内。

2.4 活动窗漏水的工艺改进

活动窗漏水后,可能会对驾驶舱的仪表设备性能造成影响,从而给飞行安全造成隐患。活动窗安装及调试阶段,若关闭活动窗之后密封垫与窗框上密封型材有间隙,使用过程中可能发生活动窗渗水现象。针对该现象,作出如下改进措施。

在活动窗窗框上涂XM-33密封胶适当增加厚度,使活动窗上密封垫与窗框上密封型材贴合更紧密;调节活动窗滚轮的高度,或在把手固定压块的螺钉上加减垫片,使活动窗上密封垫与窗框密封型材处在同一个平面上。通过测隙法,识别出活动窗上密封垫与窗框上密封型材的间隙,在活动窗安装阶段,采用活动窗测隙板,识别活动窗关闭状态下与窗框上密封型材的间隙,对能较容易抽拉测隙条的位置予以标记,并在对应窗框密封型材处补填XM-33密封胶消除间隙,使活动窗上密封垫与窗框上密封型材贴合紧密,再次测试,直至确认所有间隙消除。活动窗测隙板及安装图如图6和图7所示。

图6 活动窗测隙板

图7 测隙板安装图

2.5 尾舱底部积水的工艺改进

尾舱内的升降舵舵机、方向舵舵机底座为镁合金材料,在潮湿的环境中,舵机易发生故障,且舵机底座遇水极易产生腐蚀。平尾安装接头与机体是通过缝内密封来实现防水要求的,该区域的缝隙较小,在飞机制造过程中,采用缝内密封法来实现防水密封要求。在飞机大修阶段,飞机制造过程中缝内密封的XM-33密封胶部分已出现老化现象,但不宜对该区域进行缝内重新硫化。针对该现象,应坚持如下改进措施。

采用缝外密封方法,即在平尾安装接头与机体连接的外部缝隙处涂XM-33密封胶,直接阻止水进入缝隙,即使飞机制造过程中该区域使用的XM-33密封胶已发生老化现象,也可以达到防水的要求。

3 密封防水及排水改进方案的试验验证

对实施防水与排水改进工艺后的飞机做淋雨试验。试验前,将机上所有舱门和口盖锁闭完好,采用消防水龙头分别从飞机左右朝天喷水,高度为15~20m,给全机均匀喷水,每个部位淋水不得少于5min[7]。淋水完成后,用抹布将外表面的水迹擦除干净,并用低压压缩空气将舱门和口盖四周缝隙中水迹吹除干净。打开口盖,仔细检查上述6 个部位结构内部有无水迹。试验结果表明,上述6 个部位经过防水与排水改进后均无明显水迹,实施效果良好。

4 结语

本文针对某型飞机客舱地板下方7~31 框、中央翼、电气舱、设备舱、驾驶舱和尾舱防水性能及排水性能不足的问题进行了研究,提出了优化改进设计方案,并进行了实际运用。通过试验验证,改进的设计方案实施效果良好,较好地解决了上述易漏水、易积水部位的问题。该项改进工艺可推广到其他同类机型,为解决其他现役飞机类似的密封防水和腐蚀问题提供有效的技术途径。