一种出口型紧凑式车钩托梁装置研制

2022-04-14于鹏张继尧

于鹏 张继尧

(中车制动系统有限公司 山东青岛 266031)

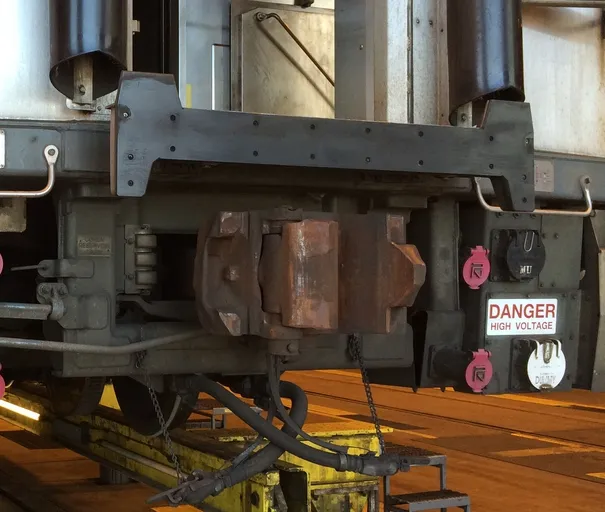

本文提出的紧凑式车钩托梁装置是针对出口美国费城的双层不锈钢客车研制的。美国费城项目双层不锈钢客车使用H型密接车钩(见图1),车钩托梁主要起到支撑车钩的作用,同时,车钩托梁可以满足车钩水平及垂向摆动要求。目前,国内外常用的车钩托梁装置结构复杂、重量大、外形笨重。本项目提供的车钩托梁装置需满足美国AWS 焊接标准,操作需满足AAR 及APTA 操作规程,是首次出口美国的车钩托梁装置,对强度及重量要求高,设计难度大。

图1 H型车钩及托梁装置结构

首先,针对美国费城双层客车车钩托梁的技术需求,提出可满足设计需求的结构方案,并对支撑弹簧、关键零部件材料进行选型。其次,对关键零部件的加工、铸造及组装工艺进行分析及定型。再次,采用相关软件对托梁进行功能校核,对设计方案的零部件进行结构强度分析。最后,对试制样机进行强度、性能等验证。

1 车钩托梁装置基本性能要求

根据出口美国费城双层客车车钩托梁技术规范要求,车钩托梁需满足如下技术条件。

(1)车钩托梁需带有弹簧,两端设有止挡。

(2)车钩托梁如采用焊接方式,需满足AWS 焊接标准。

(3)需适应车体接口,侧面或顶面连接。

(4)车钩托梁可承载车钩正常水平位置的100000磅(约45360kg)车钩柄垂直向下的推力,且不会造成永久变形。

(5)车钩托梁应满足车钩水平摆动±26°、垂向摆角±5°。

(6)车钩托梁装置重量应遵循轻量化原则,整体重量不超过40kg。

2 产品结构设计及功能实现

2.1 结构方案设计

根据技术条件要求,车钩托梁采用弹簧支撑方式。为满足车钩托梁高强度、轻量化的要求,考虑上、下支撑的加强筋同时作为导向结构,整体使用盒状结构。在保证强度的基础上,各零件通过打孔等方式进行减重设计[1],设计重量约36kg。

车钩托梁装置主要由上支撑、下支撑、弹簧、磨耗板和锁块等结构组成,通过两侧安装孔用两个螺栓与车体进行连接,结构如图2所示。

图2 车钩托梁装置结构

该结构中,上、下支撑均为盒状铸造结构,能够承受较高强度的载荷。上、下支撑及弹簧预压后,通过锁块锁定后,即可完成安装,结构紧凑简洁,安装方便。其中,支撑弹簧位于托梁内部,是主要的功能承载结构,其弹性性能需满足支撑车钩的设计要求。初始状态下,支撑弹簧通过弹性销进行预压安装,可以承载车钩重量;在弹簧弹性变形范围内(初步设计弹簧行程31mm),托梁可以承载一定载荷;超过31mm 后,上支撑和下支撑底部接触,强度应能够承载454kN 的力。上磨耗板的主要作用是减少车钩移动过程中托梁装置和车钩的磨损;侧磨耗板位于上支撑的两端,其作用是限制车钩的摆动范围。同时,磨耗板可以减缓车钩移动过程中的碰撞和震动。

2.2 弹簧选型设计

根据托梁的使用要求,车钩重量按照250kg计算,根据结构方案,初步选取弹簧技术参数。

(1)旋向:左旋。

(2)长度压缩到100mm时,力值≥3200N。

(3)有效圈数n=7.25。

对弹簧进行校核,根据胡克定律(F=kx),当压缩行程为62mm时,力为3200N。本装置设计弹簧预压行程31mm,弹簧力为1600N,托梁装置选用4组弹簧进行承载,其承载力为6400N,能够支撑车钩的重量及车辆运行时产生的振动冲击力,符合设计要求。

2.3 关键零部件材料选型

车钩托梁装置的上支撑和下支撑为主要承载受力件,材料选择强度较高的铸造合金钢[2],从而降低零件设计壁厚,实现轻量化要求。限位板上固定有侧磨耗板,防止在车钩摆动的过程中钩体和限位板之间发生碰撞磨损;上支撑上表面固定有磨耗板,防止车钩摆动时和托梁之间产生摩擦损耗。上磨耗板及侧磨耗板材料采用复合型耐磨材料,材料垂向压缩强度可达到330MPa以上。

3 产品设计校核

3.1 水平及垂向摆角校核

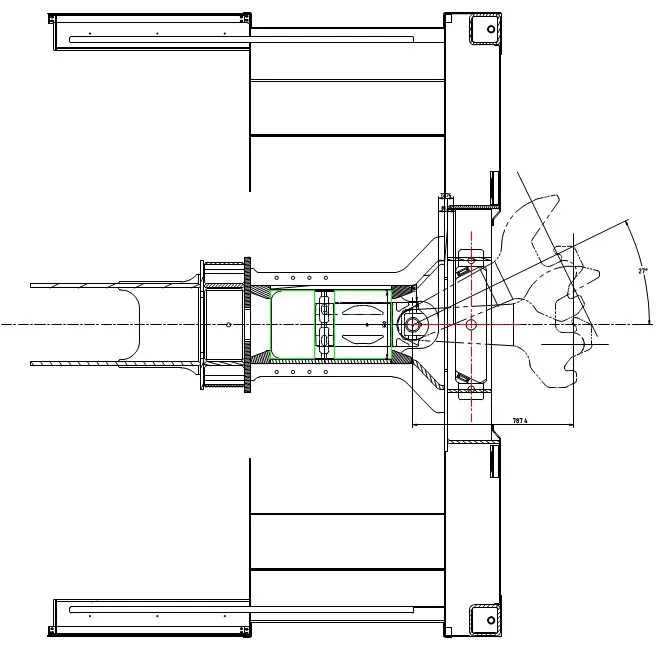

车钩托梁应能够满足车钩水平方向摆动±26°、垂向摆角±5°。根据车钩托梁在车体的安装位置及H 型车钩的尺寸[3],对车钩托梁进行校核。由图3可以看出,车钩水平摆动时,车钩托梁能够满足其摆动,超过26°时,能够对车钩摆动进行限制。

图3 车钩水平摆角校核

车钩垂向低头时,校核最大摆角5°,车钩转动中心到托梁中心长度为318mm,弹簧此时的压缩行程x=318×tan5°=27.8mm,弹簧的设计压缩行程为31mm,因此,车钩托梁在垂向上可以满足车钩摆动要求。

3.2 关键零部件强度计算

为保证车钩托梁满足强度要求,对车钩主要受力零部件进行强度计算,校核其强度是否能够使用满足要求,进而对零部件进行详细设计[4]。

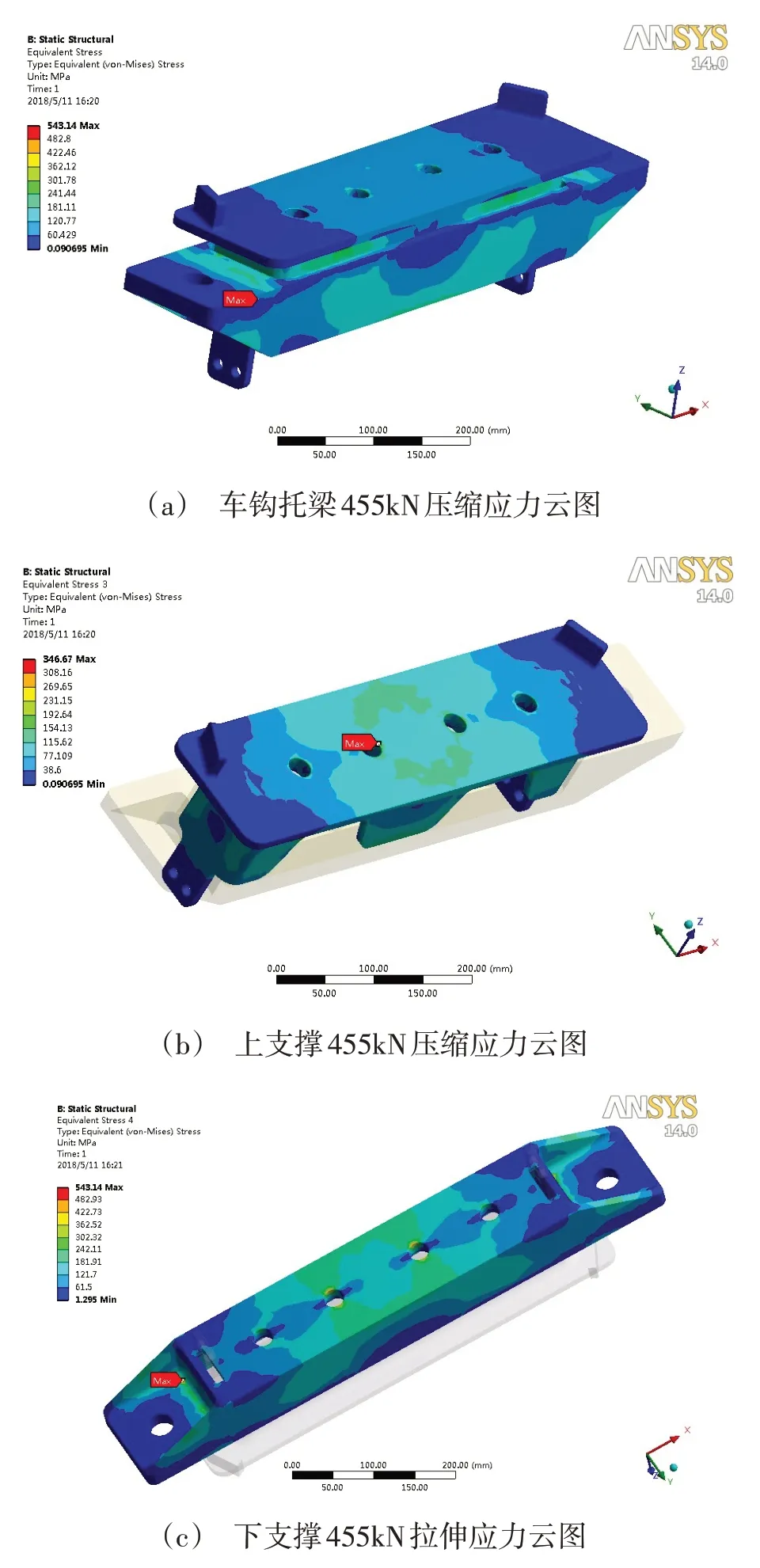

车钩托梁承受455kN 的垂向力时,弹簧压缩行程31mm,上支撑与下支撑接触,主要受力零部件包括上支撑、下支撑。采用ANSYS Workbench 软件对以上零部件进行有限元分析,有限元模型根据零件实际尺寸建立,并对部分圆角、倒角等细节特征进行简化,有限元网格离散为四面体单元[5]。根据车钩托梁装置的实际装车状态及所承受的载荷,对上、下支撑有限元模型施加边界条件,计算结果的应力云图如图4所示。

由图4的应力云图可知,上支撑在455kN 纵向静压载荷时,最大应力为346.6MPa;下支撑在455kN纵向静压载荷时,最大应力为543.3MPa。通过有限元分析可知,车钩托梁装置主要零部件在455kN 静压工况作用下的最大应力均小于材料的屈服强度690MPa,符合设计要求。

图4 零件应力云图

4 试验分析

为了检验研制产品的性能能否达到设计要求,样机试制完成后,在中车青岛四方车辆研究所有限公司静强度试验台,对车钩托梁装置进行了承载功能试验和静强度试验,试验结果满足设计要求,具体试验结果如下。

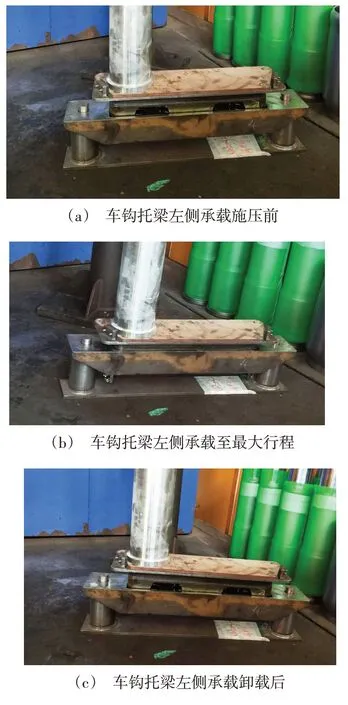

(1)车钩托梁承载功能试验。将组装完成的费城车钩托梁安装于专用工装上(见图5),模拟装车状态。用压力机分别在托梁左侧限位块内侧和右侧限位块内侧施加载荷,加压到7000N 左右时,托梁顺利被压动,继续施压至上、下支撑接触(弹簧到31mm行程),动作过程流畅无卡滞,卸载后,托梁能够顺利回弹。

图5 车钩托梁试验安装示意图

试验时,车钩托梁的状态如图6所示,本文只选取了在左侧承载时的状态。

图6 车钩托梁承载试验

(2)静强度试验。对车钩托梁进行静强度破坏试验,将组装完成的费城车钩托梁安装于专用工装上(见图7),模拟装车状态。用压力机在托梁中间位置逐步施加载荷,直至托梁的上表面施加载荷至455kN,试验过程中,托梁未出现明显屈服[6],试验结束后,测量尺寸,未发现屈服变形,图8和图9所示为车钩托梁的试验状况。

图7 车钩托梁静强度试验示意

图8 车钩托梁在455kN静压时

图9 车钩托梁压力卸载后

5 结论

对出口美国费城的双层客车的用车钩托梁的设计、计算校核、试制、型式试验等研制工作进行研究,可得出以下几点结论。

(1)车钩托梁能够满足车钩水平方向摆动±26°、垂向摆角±5°的要求。

(2)车钩托梁能够满足承载车钩重量的设计要求。

(3)研制的车钩托梁主要零部件在455kN 静压时未发生屈服,满足设计要求。

(4)研制的车钩托梁结构紧凑、组装维护简便,实测重量为37kg,满足轻量化设计要求。

综合上述分析可知,这一新型车钩托梁符合各项设计指标要求,结构紧凑、重量轻、强度高,能够满足出口客车的运用需求,可在国内外铁路客车上推广使用。