快淬速度对汽车用储氢合金电化学性能的影响

2022-04-06郗玉平罗志欢田可欣

郗玉平, 罗志欢, 田可欣

(1.北京信息职业技术学院交通工程系,北京 100070;2.北京科技大学材料科学与工程学院,北京 100083)

0 引 言

随着氢能开发和利用技术的不断进步和镍氢电池产业的蓬勃发展,储氢合金作为电池负极材料在电池领域产生了良好的应用前景[1],目前我国用于制作镍氢电池负极材料的储氢合金产能已超过7 000 t/a,其中,Re(稀土La等)-Mg-Ni系储氢合金由于具有易于活化和放电容量高等特点而被认为是最有希望商业化应用于镍氢电池的电极材料[2-3],然而其循环稳定性和动力学性能仍然需要进一步提高[4],较为可行的改善手段包括元素替代(如Ce、Al)、热处理优化(退火温度和保温时间)和制备工艺提升(高能球磨、快速冷却)等[5]。本课题组前期已通过成分优化开发出具有良好电化学性能的La0.65Ce0.1Mg0.25Ni3Co0.5储氢合金,但是采用传统熔炼法制备的储氢合金容易在充放电过程中由于组织不均匀、成分偏析等产生粉化现象,严重影响储氢合金电极的电化学稳定性[6],有必要从改善储氢合金微观组织结构的角度来改善电化学稳定性,而目前这方面的研究报道较少[7-9]。本文拟尝试采用快淬技术来改善储氢合金的微观组织结构,对比分析铸态和不同快淬速度快淬态储氢合金的物相组成、显微组织和电化学性能,以期为La-Mg-Ni系储氢合金微观组织结构改善和电化学性能提升以及商业化应用提供技术支撑。

1 试验材料与方法

以纯度99.92%(质量百分数)的La/Ce=33/67混合稀土,99.97%的La,99.93%的Mg,99.95%的Ni,99.95%的Co为原料,采用中频感应熔炼的方法制备了水冷铜模浇注的铸态La0.65Ce0.1Mg0.25Ni3Co0.5储氢合金。随后在单辊快淬炉中对铸态储氢合金进行氩气保护的熔化和快淬处理,合金铸锭熔化后喷射至线速度为8、16和32 m/s的水冷铜辊上,凝固后得到铸态和不同快淬速度快淬态储氢合金。

采用D8 Advance X射线衍射仪分析铸态和快淬态储氢合金的物相,Cu靶Kα辐射,扫描范围20°~90°,并用Jade 6.0软件对XRD图谱进行精修;采用S-4800型场发射扫描电镜对储氢合金的显微形貌进行观察,并用附带X射线能量色散谱仪分析微区成分。将铸态和不同快淬速度快淬态储氢合金去皮、机械破碎和研磨后过400目筛,按储氢合金粉末/羟基镍粉质量比1∶3比例混合均匀后置于压力15 MPa的高压模具中制得负极片,用点焊的方法将负极片固定在泡沫镍上,并与烧结态Ni(OH)2/NiOOH正极片、Hg-Hg-O参比电极(6 mol/L KOH溶液)组成三电极体系;在LAND CT2001A型电池测试仪上对储氢合金电极的活化性能(以15 mA电流充电4 h并静置15 min后,以相同电流放电至0.6 V,重复上述步骤并测试最大放电容量Cmax)、放电容量(以15 mA电流充电4 h并静置15 min后,以相同电流放电至0.6 V,重复上述步骤充放电循环100次测试容量保持率S100)和高倍率放电性能(以15 mA电流充电4 h并静置15 min后,分别以15、45 mA等电流放电至0.6 V,重复上述步骤充放电循环并计算高倍率放电性能HRD)进行测试;极化曲线测试在CHI 660型电化学工作站上进行,温度为室温,腐蚀介质为6 mol/L KOH溶液,扫描速度为1 mV/s;线性极化曲线测试过程中以15 mA电流充电4 h并静置15 min后以相同电流放电至电极容量50%,在CHI 660型电化学工作站中进行。交换电流密度[10]:

式中:R、T、F、Id和η分别为气体常数(8.314 J·mol-1·K-1)、绝对温度(298 K)、法拉第常数(96.5 kC/mol)、实际电流密度(mA/g)和过电位(V)。恒电位阶跃曲线测试在储氢合金电极完全活化后,以15 mA电流充电4 h并在CHI 660电化学工作站中进行测试,氢扩散系数[11]为

式中:J、a和t分别为扩散电流密度(mA/g)、储氢合金粉末颗粒半径(μm)和放电时间(s)。

2 试验结果与分析

图1所示为铸态和不同快淬速度快淬态储氢合金的XRD图谱,表1为其相应的XRD精修结果。对比分析可知,铸态和不同快淬速度快淬态储氢合金的物相组成相同,主要由(La,Mg)Ni3、(La,Mg)2Ni7和LaNi5相组成;随着储氢合金快淬速度从0(铸态)增加至32 m/s,储氢合金中(La,Mg)Ni3和(La,Mg)2Ni7相丰度逐渐减小,LaNi5相丰度逐渐逐渐增大,晶胞体积呈现逐渐减小特征,这主要是因为较快快淬速度下储氢合金的晶格畸变和晶格应力更大的缘故[12]。

表1 铸态和不同快淬速度快淬态储氢合金的XRD精修结果

图1 铸态和不同快淬速度快淬态储氢合金的XRD图谱

图2为铸态和不同快淬速度快淬态储氢合金的显微形貌。铸态储氢合金中可见3种颜色不同的区域,能谱分析表明,黑灰色α区、黑色β区和灰色γ区中(La,Mg)/Ni≈3、(La,Mg)/Ni≈2/7和La/Ni≈1/5,分别对应于(La,Mg)Ni3、(La,Mg)2Ni7和LaNi5相;快淬速度8、16和32 m/s快淬态储氢合金的显微形貌中同样都含有颜色不同的α、β和γ区。能谱分析结果并结合图1的XRD图谱可知,α、β和γ区分别对应(La,Mg)Ni3、(La,Mg)2Ni7和LaNi5相。

图2 铸态和不同快淬速度快淬态储氢合金的显微形貌

图3为铸态和不同快淬速度快淬态储氢合金的活化性能曲线,表2中列出了最大放电容量Cmax测试结果。铸态、快淬态活化次数分别为5次、3次时,Cmax分别为328.3、312.6、277.8和244.4 mAh/g,快淬态储氢合金的活化次数和Cmax都小于铸态。这主要是因为随着快淬速度的增加,储氢合金的晶胞体积不断减小,相应地容纳氢原子的能力减弱[13],放电容量越低;此外,铸态和快淬态储氢合金中具有相对(La,Mg)Ni3和LaNi5相的放电容量更大的(La,Mg)2Ni7相为主相,其含量会随着快淬速度增加而减小,造成更大快淬速度下的放电容量减小。

图3 铸态和不同快淬速度快淬态储氢合金的活化性能曲线

表2 铸态和不同快淬速度快淬态储氢合金的电化学性能

图4为铸态和不同快淬速度快淬态储氢合金的循环周次-放电容量曲线,表2中列出了100次充放电容量保持率S100和第100次放电容量C100。铸态储氢电极经过100次充放电循环后,S100和C100分别为61.32%和201.3 mAh/g;随着快淬速度从0增加至32 m/s,储氢合金电极的S100逐渐增大,C100先增大后减小,在快淬速度为8 m/s时取得C100最大值。可见,快淬态储氢合金电极的S100都高于铸态储氢合金,即增大快淬速度有助于提升储氢合金电极的S100。

图4 铸态和不同快淬速度快淬态储氢合金的循环周次-放电容量曲线

图5为铸态和不同快淬速度快淬态储氢合金循环充放电100次前后的显微形貌。对比分析可知,铸态、快淬态储氢合金中块状相较为平整且无裂纹,经过100次充放电循环后,储氢合金中块状相发生了不同程度粉化,铸态储氢合金的粉化程度相较快淬态储氢合金更加严重,且快淬速度越大则粉化程度越轻。由此可见,快淬速度的增加有助于提升储氢合金的抗粉化和腐蚀能力,这主要是因为快淬速度的增加会使得储氢合金中(La,Mg)Ni3和(La,Mg)2Ni7相逐渐朝抵抗腐蚀能力更强的LaNi5相转变,从而提升储氢合金电极的抗粉化和腐蚀能力[14]。

图6为铸态和不同快淬速度快淬态储氢合金的极化曲线,表2列出了相应地腐蚀电流密度测试结果。对比分析可知,快淬态储氢合金的腐蚀电位都相较铸态储氢合金发生了正向移动,而腐蚀电流密度都小于铸态储氢合金,且随着快淬速度从0增加至32 m/s,腐蚀电流密度逐渐减小、腐蚀电位逐渐增大。根据热力学参数-腐蚀电位和动力学参数-腐蚀电流密度与储氢合金电极耐蚀性能的关系可知[15],腐蚀电位越正则表示储氢合金电极腐蚀倾向越小,而腐蚀电流密度越小则表示储氢合金电极的腐蚀速度越小,抵抗粉化和腐蚀的能力更强。可见,快淬态储氢合金的腐蚀倾向和腐蚀速率要小于铸态,且快淬速度越大则腐蚀速率越小,极化曲线的测试结果与图5的循环充放电100次前后的显微形貌观察结果相吻合。

图5 铸态和不同快淬速度快淬态储氢合金循环充放电100次前后的显微形貌

图6 铸态和不同快淬速度快淬态储氢合金的极化曲线

图7为铸态和不同快淬速度快淬态储氢合金的高倍率放电性能曲线。随着放电电流密度增加,铸态、快淬态储氢合金的高倍率放电性能都呈现逐渐降低的趋势,且在相同放电电流密度下,高倍率放电性能从高至低顺序为:8 m/s快淬态>铸态>16 m/s快淬态>32 m/s快淬态;当放电电流密度为1 500 mA/g时,铸态、8 m/s快淬态、16 m/s快淬态和32 m/s快淬态储氢合金的高倍率放电性能分别为61.85%、70.86%、51.77%和43.79%。这主要是因为放电电流密度的增加会使得储氢合金电极表面有更多的氢原子扩散至表面,储氢合金内部参与电流交换反应的氢原子减少而使得高倍率放电性能降低[16],8 m/s快淬态储氢合金具有最佳的高倍率放电性能。

图7 铸态和不同快淬速度快淬态储氢合金的高倍率放电性能

图8为铸态和不同快淬速度快淬态储氢合金的线性极化曲线,表2列出了交换电流密度I0测试结果。铸态储氢合金的交换电流密度为343.79 mA/g,随着快淬速度从0增加至32 m/s,储氢合金的交换电流密度呈现先增加后减小的趋势,快淬速度为8 m/s的储氢合金电极具有最大的交换电流密度(383.07 mA/g)。

图8 铸态和不同快淬速度快淬态储氢合金的线性极化曲线

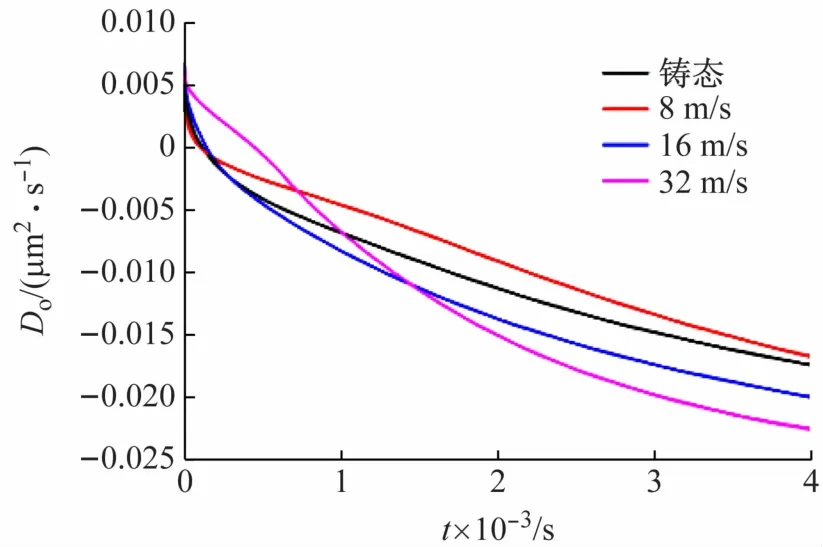

图9为铸态和不同快淬速度快淬态储氢合金的恒电位阶跃曲线,表2列出了氢扩散系数D0测试结果。铸态储氢合金的氢扩散系数为0.117μm2/s,随着快淬速度从0增加至32 m/s,储氢合金的氢扩散系数呈现先增加后减小的趋势,快淬速度为8 m/s的储氢合金电极具有最大的氢扩散系数(0.149 9μm2/s)。究其原因,快淬速度的增大会减小储氢合金的晶胞体积,储氢合金电极中容纳氢原子减少、氢原子的移动能力降低[17],氢扩散系数会减小。由图7~图9可知,储氢合金电极的高倍率放电性能变化趋势与交换电流密度和氢扩散系数保持一致,即铸态和不同快淬速度快淬态储氢合金的高倍率放电性能由I0和D0共同决定。

图9 铸态和不同快淬速度快淬态储氢合金的恒电位阶跃曲线

3 结 论

(1)铸态和不同快淬速度快淬态储氢合金都主要由(La,Mg)Ni3、(La,Mg)2Ni7和LaNi5相组成;随着快淬速度从0增加至32 m/s,储氢合金中(La,Mg)Ni3和(La,Mg)2Ni7相丰度逐渐减小、LaNi5相丰度逐渐逐渐增大,晶胞体积呈现逐渐减小。

(2)铸态、8 m/s快淬态、16 m/s快淬态和32 m/s快淬态储氢合金的活化次数分别为5次、3次、3次和3次,Cmax分别为328.3、312.6、277.8和244.4 mAh/g;随着快淬速度从0增加至32 m/s,储氢合金电极的S100逐渐增大、C100先增大后减小、腐蚀电流密度逐渐减小、腐蚀电位逐渐增大。

(3)在相同放电电流密度下,储氢合金电极的高倍率放电性能从高至低顺序为:8 m/s快淬态>铸态>16 m/s快淬态>32 m/s快淬态;当放电电流密度为1 500 mA/g时,铸态、8 m/s快淬态、16 m/s快淬态和32 m/s快淬态储氢合金的高倍率放电性能分别为61.85%、70.86%、51.77%和43.79%。随着快淬速度从0增加至32 m/s,储氢合金的氢扩散系数和交换电流密度先增加后减小,快淬速度为8 m/s时取得最大值。