水性丙烯酸直接涂覆金属涂料的早期耐水性研究

2022-04-01杨立滨张伟健方海虹夏建峰程浮涛

杨立滨,张伟健,方海虹,夏建峰,何 静,程浮涛

(巴斯夫新材料有限公司,分散体与树脂事业部,上海 200137)

随着全球对环境和生态保护的日趋关注,涂料的水性化趋势早已深入人心,经过多年的努力,相关技术也获得了长足的发展。水性丙烯酸涂料作为水性涂料中重要的一员,相关研究方兴未艾,各种新型乳化剂、单体、涂料助剂等原材料的层出不穷[1-4],以及各种技术的开发和融合,极大地提升了水性丙烯酸涂料涂膜的各方面性能,如耐水性、防腐性、高光、耐候性、耐刮擦性等[5-9],同时,一些自清洁、自修复、超疏水等功能性涂料也被开发出来[10],丰富了市场的选择,也使得市场需求不再限于满足提升最终涂膜性能,在保证最终性能的前提下也对水性涂料的应用适配性提出了更多更高的要求,比如对于户外施工的应用,除了对最终耐水性有很高要求外,为应对户外多变的天气,很多用户也提出了早期耐水性的需求,即要求涂料施工后能够在尽量短的时间内干燥成膜且具备抵御突如其来降雨破坏的能力。

目前关于丙烯酸涂料最终耐水性研究较多[11-14],但是早期耐水性只有少量文献中捎带提及[15-16],专门的研究很少,相关认知很多还是基于涂料的最终耐水性,因此难免会产生一些偏差。

本文以直接涂覆金属涂料为基础,从乳胶合成和涂料配方两方面研究了涂膜的早期耐水性和最终耐水性,以期能够理清两者的联系和区别。

1 实验部分

1.1 主要原料

丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸异辛酯、丙烯酸乙酯、乳化剂、分散剂、消泡剂、润湿剂、增稠剂:巴斯夫;乙烯基三甲氧基硅烷:迈图;甲基丙烯酸、苯乙烯、巯基乙酸异辛酯、过硫酸铵、氨水、二丙二醇单甲醚(D0M)、乙二醇丁醚(BCS)、二乙二醇单丁醚(BDG)、亚硝酸钠、乙酸乙酯:国药集团;十二醇酯(Texanol):伊斯曼;钛白粉:科慕;冷轧钢板:Qlab;冷轧钢板使用前用乙酸乙酯清洗干净,其余原料均直接使用。

1.2 乳胶的制备

将乳化剂、单体和去离子水配成预乳液,在反应釜中加入去离子水和乳化剂,开动搅拌,升温至85 ℃后加入部分预乳液,而后加入引发剂,反应5 min 后继续将剩余单体在3 h 内滴加进入反应釜,控制反应温度85 ℃,滴加结束后保温30 min,随后降至室温后用氨水中和,得到白色乳胶。

1.3 涂料的制备

将去离子水、分散剂、润湿剂、消泡剂、钛白粉和氨水在搅拌条件下混合均匀后研磨至细度低于10 μm,过滤,再加入乳胶、助溶剂、防闪锈剂搅拌均匀,经调pH、黏度后密封隔天使用。

1.4 样板的制备

在冷轧钢板上按GB/T 9271—2008 制备涂膜,干膜厚为50 μm左右。

1.5 涂膜耐水性测试

1.5.1 早期耐水性

样板在标准恒温恒湿间干燥2 h,经封边和底面后置于室温去离子水中,其中样板约2/3 浸入水中,分别隔2 h,4 h 和6 h 后观察涂膜状态,以后每隔1 d观察一次,直至涂膜发生起泡、起皱或者基材锈蚀为止,以发生涂膜损坏时间来判断早期耐水性。

1.5.2 最终耐水性

样板在标准恒温恒湿间干燥7 d,经封边和底面后置于室温去离子水中,其中样板约2/3 浸入水中,隔4 h 后观察涂膜状态,以后每隔1 d 观察一次,直至涂膜发生起泡、起皱或者基材锈蚀为止,以最早发生涂膜损坏时间来判断最终耐水性。

1.6 涂膜干燥速度测试

取洁净钢板2 块,精确称质量,然后平行放置用线棒同时刮膜,第1块样板立即放置到带自动记数功能、小数点4 位电子天平上干燥,记录其质量随干燥时间的变化。第2块块样板放置一旁平行干燥,分别在1 h、2 h、1 d、4 d 和7 d 在第2 块样板上取样测残留溶剂含量,所有操作均在恒温恒湿间完成。7 d 后第1 块样板经140 ℃烘箱干燥1 d 后称质量,扣除基材质量后视为涂膜的绝干固体分质量。

2 结果与讨论

2.1 聚合物乳胶对涂膜耐水性的影响

对于水性丙烯酸涂料来讲,丙烯酸乳胶对其最终耐水性有非常大的影响,目前,提高其涂料的最终耐水性方法较多,包括但不限于提高树脂的成膜性,减少乳化剂的用量,减少乳化剂的迁移,提高单体的疏水性,交联技术,与含氟含硅材料杂化等,考虑到杂化的复杂性和多样性,本文主要研究树脂的成膜性、乳化剂、单体的疏水性和交联性对涂膜的早期耐水性和最终耐水性的影响。

2.1.1 树脂的成膜性对涂膜耐水性的影响

乳胶粒子成膜包括水分挥发,乳胶粒子堆叠,粒子间挤压融合过程[17],粒子间的融合是树脂高分子链克服粒子界面壁垒和高分子链之间的相互作用而迁移的过程,因此高分子链的运动自由度决定了粒子的融合程度,在不考虑成膜助剂的影响下,高分子的运动自由度主要由其玻璃化转变温度(Tg)和相对分子质量决定。表1是固定聚合物Tg在32 ℃,通过改变链转移剂(CTA)巯基乙酸异辛酯用量(以单体质量计)研究相对分子质量对涂膜耐水性的影响,结果如表1 所示。由表1 可知,早期耐水性与最终耐水受相对分子质量的影响一致,只有合适相对分子质量的高分子乳胶,其涂膜才能获得更好的耐水性。

表1 链转移剂用量对涂膜耐水性的影响Table 1 Water resistance of coating film impact by chain transfer agent

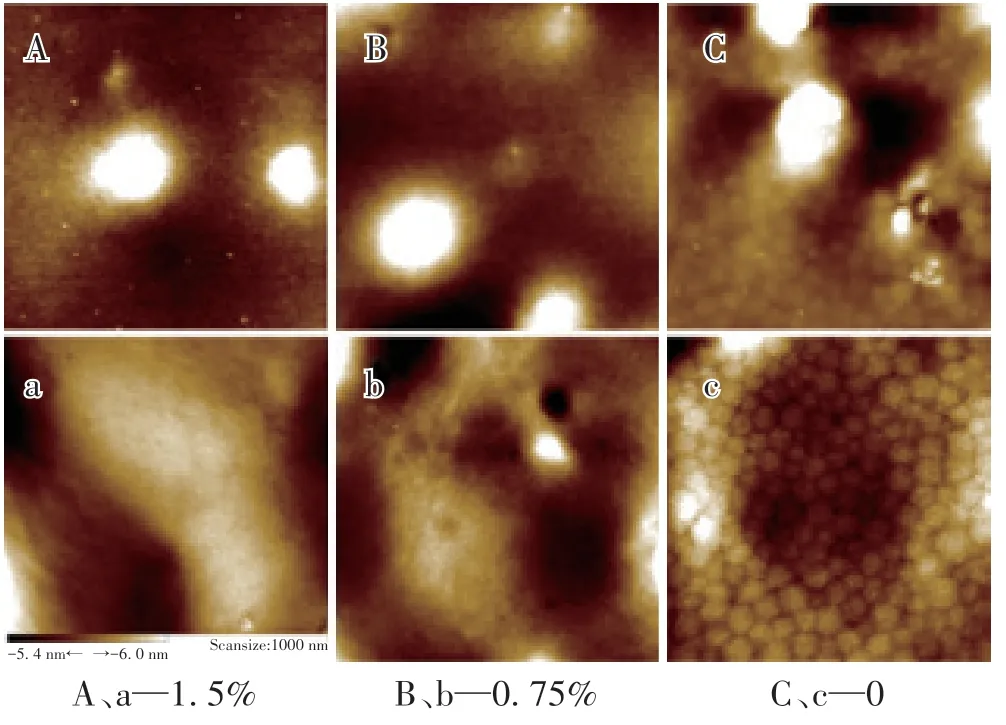

不同链转移剂用量时制备的涂膜泡水前后原子力显微镜(Dimension Icon,美国Bruker)图像对比如图1 所示,A,B,C 为干燥7 d 后的涂膜;a,b,c 为干膜泡水4 h后的涂膜。

图1 不同链转移剂用量时涂膜泡水前后的原子力显微镜图像Fig.1 AFM pictures of film made by resin with different CTA amount before and after water imersion test

由图1 可以看出,较高的相对分子质量影响了分子链的扩散,使得乳胶粒子间的界面不能完全融合,经泡水后容易被水溶胀,成为水入侵的通道,降低了涂膜耐水性。过低的相对分子质量使得高分子链抵御水的侵蚀能力下降,降低了涂膜耐水性。

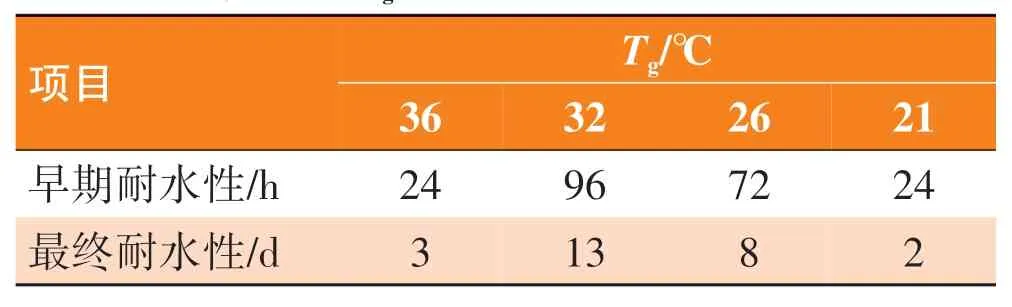

表2 是固定链转移剂用量为单体质量的0.75%,聚合物的玻璃化转变温度对涂膜耐水性的影响。

表2 聚合物Tg对涂膜耐水性的影响Table 2 Water resistance of coating film impact by latex Tg

由表2 可以看出,聚合物Tg过高会妨碍乳胶粒子的融合,聚合物Tg过低,使得分子间的自由体积增大不利于抵御水的入侵,因此如何在合适的Tg和相对分子质量情况下实现乳胶粒子的融合是提高涂膜早期耐水性和最终耐水性的关键。

2.1.2 乳化剂用量对涂膜耐水性的影响

乳化剂用量对乳胶粒子的稳定至关重要,然而在乳胶粒成膜后,相对亲水的小分子乳化剂容易游离富集,在涂膜中形成水入侵通道,降低涂膜耐水性。为降低乳化剂用量对涂膜耐水性的影响,可以考虑在不牺牲稳定性的情况下尽量降低乳化剂的用量(以单体质量计),或者采用可反应乳化剂和高分子乳化剂。表3是固定聚合物Tg在32 ℃,链转移剂用量为单体的0.75%,采用不同常规乳化剂用量制备的树脂配漆成膜后的耐水测试结果。

表3 乳化剂用量对涂膜耐水性的影响Table 3 Water resistance of coating film impact by emulsify amount

由表3 可以看出,涂膜的早期耐水性和最终耐水性都随乳化剂用量增加而下降,因此控制乳化剂的用量对耐水性十分重要。除了降低乳化剂用量,采用可反应性乳化剂和高分子乳化剂来降低其在成膜过程中的迁移富集也是提高涂膜耐水性的有效手段,表4 是固定聚合物Tg在32 ℃,链转移剂用量为单体的0.75%,乳化剂用量为单体的1.0%,采用可反应性乳化剂和高分子乳化剂制备的树脂配漆成膜后的耐水性测试结果。

由表4 可以看出,早期耐水性和最终耐水性受乳化剂种类影响出现差异,可反应乳化剂和高分子乳化剂可以提升涂膜最终耐水性,但是会降低涂膜早期耐水性,这可能是由于可反应乳化剂和高分子乳化剂的弱迁移能力增加了乳胶粒子间界面阻力,降低了其融合速度,导致涂膜早期耐水性反而降低。

表4 乳化剂种类对涂膜耐水性的影响Table 4 Water resistance of coating film impact by emulsify types

2.1.3 单体疏水性对涂膜耐水性的影响

单体的疏水性决定了高分子链的疏水性,从而影响到涂膜的耐水性,实验中可以保持其他单体基本不变,通过调整苯乙烯和甲基丙烯酸甲酯的质量比来控制聚合物的疏水性,苯乙烯越多,疏水性越大,表5 是固定聚合物Tg在32 ℃,链转移剂用量为单体的0.75%,常规乳化剂用量为单体的1.0%,苯乙烯和甲基丙烯酸甲酯的质量比对涂膜耐水性的影响。

表5 单体疏水性对涂膜耐水性的影响Table 5 Water resistance of coating film impact by monomer hydrophobicity

由表5 可以看出,早期耐水性和最终性耐水都是随着单体疏水性降低呈降低趋势,因此,控制单体的疏水性对涂膜的耐水性很重要,在该实验中,m(苯乙烯)∶m(甲基丙烯酸甲酯)=3∶1的样品比较合适,既有很好的耐水性,同时施工性也较好,而进一步提高树脂的疏水性可能会对成膜产生影响。

2.1.4 交联对涂膜耐水性的影响

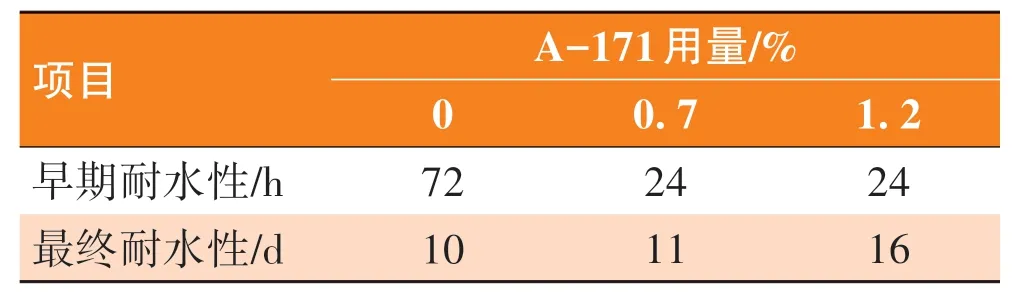

交联可以极大地限制涂膜中聚合物分子链的运动,可以显著提高涂膜的耐性,因此硅烷偶联剂,乙酰乙酸甲基丙烯酸乙二酯,双丙酮丙烯酸铵,羟甲基丙烯酰胺和甲基丙烯酸缩水甘油酯等交联单体被广泛用于丙烯酸树脂的制备中,采用上述优选条件,不同硅烷偶联剂乙烯基三甲氧基硅烷(A-171)用量(以单体质量计)时制备的涂膜耐水性表现如表6所示。

表6 交联单体用量对涂膜耐水性的影响Table 6 Water resistance of coating film impact by crosslinker

由表6 可知,交联剂可以有效提升涂膜的最终耐水性能,但同时却降低了涂膜的早期耐水性,这应该是涂膜在干燥2 h 时,交联剂还不能形成足够的交联但会降低乳胶粒子的成膜性所致,因此,在追求较好早期耐水时需避免使用交联剂,而对于最终耐水性有较高要求而不需要考虑早期耐水的情况下可以考虑增加交联剂来实现。

2.2 涂料配方对涂膜耐水性的影响

涂料配方设计对涂料的最终性能有很大影响,各种助剂,如流平剂、润湿剂、防闪锈剂、消泡剂等能有效弥补主体树脂的某些不足,然而为了满足各种不同的需求,目前市场上助剂种类繁多,在丰富了配方设计选择的同时也增加了配方的复杂程度,复杂的成分使得很多研究结果受所采用体系限制,不具推广性,因此在本研究中,以Tg在32 ℃,链转移剂和常规乳化剂用量分别为单体质量的0.75%和1.0%,苯乙烯与甲基丙烯酸甲酯质量比为3∶1,不含交联剂的乳胶为树脂,配方不涉及其他助剂,仅研究了成膜助剂和钛白粉用量对涂膜耐水性的影响。

2.2.1 成膜助剂对涂膜耐水性的影响

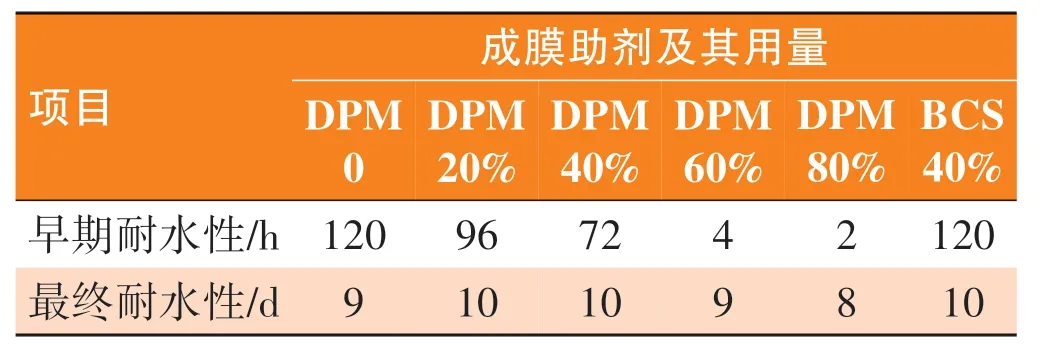

为了使涂膜有一定的硬度和抗黏连性,水性丙烯酸乳胶的玻璃化转变温度一般会高于室温,因此需要加一定量的成膜助剂以帮助乳胶粒子融合成膜。合适的成膜助剂首先必须和乳胶有很好的相容性,然后需要能有效降低乳胶的最低成膜温度,最后要有合适的挥发速度,在实际应用中,为了达到更好的效果,往往是2种甚至是多种成膜助剂搭配。根据所选乳胶,初步筛选发现十二醇酯(Texanol:相对挥发速度0.002,水中溶解度<0.1%),二丙二醇单甲醚(D0M:相对挥发速度0.02,与水互溶),乙二醇丁醚(BCS:相对挥发速度0.09,与水互溶),二乙二醇单丁醚(BDG:相对挥发速度0.003,与水互溶)等对树脂有较好的相容性,而在做成膜助剂搭配时发现,亲水性成膜助剂对涂膜的早期耐水性有较大负面影响,结果如表7所示,测试中成膜助剂质量约为绝干树脂的20%,疏水成膜助剂选用Texanol。

表7 成膜助剂对涂膜耐水性的影响Table 7 Water resistance of coating film impact by cosolvents

由表7可知,减少亲水性成膜助剂的用量或者采用快挥发的亲水性成膜助剂有利于获得较好的早期耐水性,当D0M 用量到达60%时,涂膜早期耐水性急剧下降,而采用挥发性更快的BCS 时,相同用量下涂膜早期耐水性较D0M 的有明显提升,但所有涂膜的最终耐水性受成膜助剂亲水性或挥发速度影响较早期耐水性要小的多。

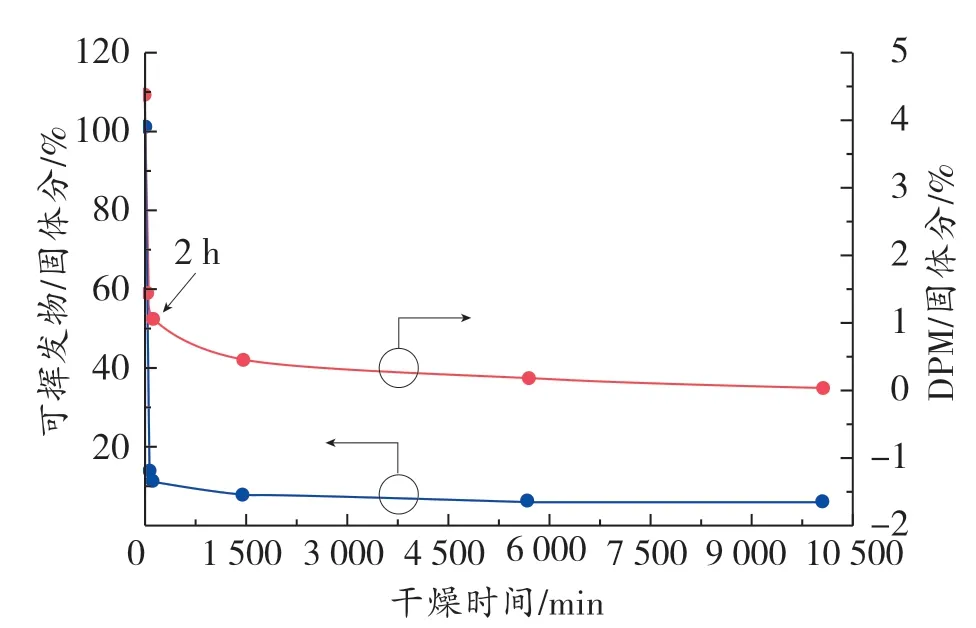

通过研究D0M 用量为40%的涂料湿膜干燥过程中质量随时间的变化,可以计算出各时间点残留可挥发物质(包括水)与固体分质量比,同时通过顶空法可以测量对应时间点的成膜助剂含量,通过计算得到其在可挥发物质中或者固体分中的比例,结果如图2 所示,其中可挥发物/固体分为涂膜中残留可挥发物(主要是成膜助剂和水)与涂膜绝干分的质量比,D0M/固体分是涂膜中残留D0M 与涂膜绝干分的质量比。

图2 涂膜干燥速度和D0M残留量随时间变化曲线Fig.2 Wet film dry speed and D0M residual amount vs dry time

从图2 可以看出,可挥发物挥发速度远快于D0M,2 h 就挥发了88.4%,而D0M 挥发掉89.0%则需要1 d,这是由于可挥发物中主要成分是水。非常有意思的是,结果显示常温条件下干燥2 h 时,亲水性溶剂D0M 正处于从快速挥发到缓慢挥发的转变起点,如果增加其用量,必然会增加其挥发时间,延缓该转折点的到来,因此其含量也会随之有较大增加,导致涂膜的耐水性显著降低,在同比例将D0M 替换成亲水性溶剂BCS 后,其早期耐水性也会增加,这是因为BCS的挥发速度更快,残留更低所致。由于各个客户对早期耐水性的测试条件并不一致,而该干燥曲线可以通过亲水溶剂的残留量预测其到达较好耐水性需要的最短时间。图上同时显示7 d 干燥以后,D0M 基本挥发完毕(约占涂膜固体分的0.05%),对涂膜的耐水性影响较小,因此D0M 用量对最终耐水性影响较小。结果同时也显示Texanol 即便在干燥7 d后还有大量残留,但其对耐水性影响不大,应当是和其良好的疏水性有关。但是Texanol残留会降低涂膜的抗黏连性和硬度,因此在应用中需要注意平衡其与早期耐水性的冲突。

2.2.2 钛白粉用量对涂膜耐水性的影响

表8是不同钛白粉用量对涂膜耐水性的影响。

表8 钛白粉用量对涂膜耐水性的影响Table 8 Water resistance of coating film impact by TiO2 loading

从表8 可以看出,随着钛白粉用量的增加,涂膜的早期耐水性和最终耐水性都增加,主要是因为在相对较低的钛白粉用量下,钛白粉用量增加还不足以影响树脂对其的包裹和填充,反而因为钛白粉用量增加,加大了涂膜对水穿透的阻隔能力。同时数据也显示早期耐水性受钛白粉用量影响更大,这归结于配方中树脂含量更高,需要的成膜助剂更多,因而在有限的干燥时间内残留也越多,因此随钛白粉用量降低,早期耐水性也会大幅下降。

3 结语

综上所述,水性丙烯酸涂料的早期耐水性与最终耐水性有一定的关联性,但是也存在一定的区别,关联性包括乳胶粒较好的成膜性,降低乳化剂的用量,增加单体的疏水性和合适的颜填料用量可以同时提升涂膜的早期耐水性和最终耐水性,而区别在于可反应性乳化剂或高分子乳化剂,交联剂和成膜助剂对两者的影响并不一致,这种差异主要是来源于早期耐水性强调“早”,凡是不利于涂膜快速融合干燥的因素即便对最终耐水性有帮助也不太可能获得好的早期耐水性,所以在乳胶和配方设计时,可根据实际应用需要酌情调整。