基于FPGA的超声波焊接电源信号源设计

2022-03-31付为伟黄海波冯浩文隋纪祥

付为伟,黄海波,冯浩文,隋纪祥

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰 442002)

随着超声波技术的发展,超声波焊接得到了广 泛应用。超声波塑料焊接技术是利用超声波使塑料接触面的分子融合在一起的连接方式,超声波焊接有功率大、效率高、成本低的优点[1]。其驱动部分核心为全桥逆变技术[2],用于把直流电逆变为交流电。对逆变电路的控制采用的是SPWM 信号。随着超声波焊接技术的发展,使用DSP或单片机输出SPWM 信号存在资源紧张、频率跟踪慢、输出频率不稳定的问题[3]。采用FPGA 生成SPWM 信号,具有频率快、精度高、编程灵活的特点[4]。由于不同工件材质焊接需要功率不同,要求输出功率可调;针对超声波换能器受环境温度、器件老化导致系统谐振频率改变,要求信号源自动追频、锁频。刘晓光等人提出先以电流大小为标准,扫频出最大电流,再以锁相环进行频率跟踪,但判断复杂,频率锁定慢[3];彭咏龙等人提出变PI 参数的数字锁相环,提高了频率锁定速度,但参数调节复杂[5]。为此,文中使用FPGA 对3 种软件生成SPWM 信号的方法:自然采样法、对称规则采样法、不对称规则采样法[6]仿真实现。以输出波形质量、占用资源、调制难度为指标,分析3 种方法存在的优缺点;提出广义预测算法结合PID的全数字锁相环,应用于超声波焊接电源信号源。

1 全桥逆变电路驱动原理

SPWM 信号主要用于控制全桥逆变电路上的IGBT,可将直流电压转变成负载上的交流电压;同时使通过负载的电流接近正弦波,提高电能的质量,减少IGBT发热[7]。全桥逆变电路结构见图1。

图1 全桥逆变电路

在常见的180°导电方式中,SPWM1、SPWM2信号互补;SPWM3、SPWM4信号互补;SPWM1、SPWM3信号相位相差180°;SPWM2、SPWM4信号相位相差180°。在移相调压工作方式中SPWM3、SPWM4信号分别比SPWM1、SPWM2信号落后θ∈(0°,180°)。在t1时刻前Q1、Q4导通u0等于ud。t1时刻Q4截止,与180°导电方式不同,由于负载电流i0不能突变,Q3不会立刻导通,D3导通续流,因此u0为0。t2时刻Q1截止,Q2不会立刻导通,D2导通并与D3构成电流通道,因此u0等于-ud。到负载电流开始反向时,D2、D3截止,Q2、Q3开始导通,因此u0等于-ud。改变θ能改变IGBT 的导通时间,进而调节逆变电路等效电压输出[8],以此调整超声波输出功率:

式中:us为等效电压。移相调压功率调节范围大,不需要额外硬件电路,响应速度快。

2 调制原理

2.1 SPWM实现方法

1)自然采样法 通过移植模拟控制,求出正弦波与三角波的交点[9],实现SPWM信号输出。利用FPGA 求解正弦波和三角波交点的超越方程是无法实现的,实际上FPGA在处理交点的问题上是查表比较正弦波和三角波的幅值,以此作为SPWM信号的脉宽。

2)对称规则采样法 在三角波顶点采样正弦波上的对应地址,求其幅值,用此幅值对三角波进行遍历,得到2 点,以此作为SPWM 信号的脉宽。采样周期与系统载波比有关,载波比偏小时SPWM信号脉宽偏差严重。

3)不对称规则采样法 与对称规则采样法的区别在每个载波周期采样调制波2次,由此采样值确定SPWM 脉宽。更短的采样间隔使不对称规则采样法输出更趋近自然采样法,一定程度上克服对称规则采样法的缺陷。

2.2 谐振频率匹配

当驱动频率在谐振频率附近时,超声波换能器等效电路如图2所示。图2中R0为介电损耗电阻,通常等效为断路;C0为静态电容;L1、C1为动态电感、电容;R1为负载电阻与系统内阻。电压、电流相位差公式为

图2 超声波换能器等效电路

当系统谐振时

超声波换能器可近似为一阶线性系统。

3 广义预测PID锁相环

3.1 广义预测算法

GPC采用CARIMA模型描述系统[10]:

可得(k+j)时刻预测值为

为了实现滚动优化,取目标函数为

式中:N为预测系数;λ为加权常数;M为控制系数。求解式(7)的最小值,即求ΔU(k),将式(7)对ΔU(k)求导,得

式中:Yd为跟踪轨迹;yr(k)为系统当前输出;α为柔化因子,α∈[0,1],α值越大,系统对前一时刻输出信任度越大。为减少在线计算的计算量,采用广义预测的直接方法,即利用输入输出数据直接获取矩阵G和Y0[11]:

式中:X(k)为Δu(k)组成的行向量;θ(k)为矩阵G中所有元素组成的列向量。可以推出下一时刻预测量公式为

综上,由式(8)可计算出控制增量。

3.2 PID控制器

PID控制器在时域上表达式为

式中:kp为比例系数,表示系统对偏差的响应程度,系数大可以加快调节,但是会降低系统的稳定性,出现频率超调或抖动;ki为积分系数,用于消除系统的静态误差;kd为微分系数,表示系统误差的变化率,可以预见偏差的变化趋势,产生超前的控制效果减少系统抖动,改善系统的动态性能,但微分对噪声有放大作用,会减弱系统的抗干扰性。综上所述,频率追踪速度与输出精度仅依靠PID控制不能同时实现。

3.3 广义预测PID锁相环设计

根据超声波焊接系统谐振频率特性,提出基于预测控制PID 的全数字锁相环,设定相位差阈值,在谐振频率偏差大时,加入广义预测算法进行调节,提高锁相环频率追踪速度。在相位差较小时,采用PID算法跟踪频率,保证系统精度。图3为广义预测PID数字锁相环结构图。

图3 广义预测PID数字锁相环的结构

结合超声波换能器数学模型式(2)与广义预测算法式(7),以SPWM信号频率为控制变量、相位差为控制目标,得目标函数为

设置柔化因子α和加权常数λ,估计矩阵G的各项元素,代入式(8)计算控制增量,叠加到PID控制量上,减少频率锁定时间,增强系统鲁棒性。

4 系统设计

4.1 SPWM产生模块的设计

确定FPGA作为主控芯片,系统分模块设计并使用Quartus编程。如图4所示,SPWM产生系统大致分为7 个部分,分别是调制信号输入、数字锁相环反馈、信号处理及保存寄存器、地址累加器、波形ROM_ip核、调制比较器、SPWM信号输出。调制信号输入对SPWM 信号的频率、相位、调制度的激励信号进行采集。数字锁相环通过驱动部分采集的电流与电压相位,对载波频率进行反馈调节。信号处理及保存寄存器有4项作用:将频率控制信号转换成调制波地址的累加值;将相位控制信号转换为地址累加器的初值;将调制度信号转换为调制波幅度系数;将50 M 晶振时钟分频为Clk1和Clk2,分别用于载波和调制波的激励信号。地址累加器在激励信号的作用下不断累加,并从ROM_ip读取调制波和载波的数值。ROM中记录将正弦波和三角波离散化采样的数据。由于移相调制,因此需要改变第2 路SPWM 信号的地址初值,实际是同一ROM表采用2个ip核进行读取。读取调制波数据后,利用定点算法与幅度控制K相乘后传入调制比较器进行处理。2 路调制比较器对调制波和载波数值进行比较,调制波大于载波时,SPWM1、SPWM3输出高电平,同时反相为SPWM2、SPWM4。

图4 SPWM脉冲产生模块具体结构

4.2 定点算法

由于FPGA对浮点数处理占用系统资源多、处理速度慢、实现困难,需要用定点算法对浮点数进行转换[12]。定点数的表示方式是固定位数的二进制数,小数部分在定点数中固定位数表示。浮点数转换为定点数公式为

定点数转换为浮点数公式为

式中:xq为定点数;x为浮点数;Q为利用几位二进制数表示小数,Q值越大则小数点后精度越高,取Q为5,定 点 数 位 数 为16,精 度 为[-1024,1023.96875]。式(15)在实际运算中可以利用移位的方式进行运算,节省FPGA乘法资源。

4.3 规则采样法设计

为获取三角波顶点所对应的地址,需要遍历三角波ROM表。实际上,在确定SPWM的相位差后,认为三角波顶点所在的地址是规律的。将得到的地址值送入调制波地址处理寄存器进行处理,由于调制波的频率可调,且SPWM 产生系统存在载波比,需要对对应的调制波幅值地址进行换算:

式中:as为采样调制波的地址值;at为三角波顶点所在地址;N为系统载波比;m为采样调制波次数;Tt为三角波一周期地址数。

换算完成后将对应调制波的幅值储存,遍历三角波上相同幅值的点作为SPWM 信号的脉宽。不对称规则采样法与对称规则采样法的区别是对调制波进行2 次采样后输出1 次SPWM 的脉宽;在实现流程上基本相同,如图5所示。

图5 规则采样法流程

5 SPWM信号源的实现

5.1 自然采样法实现

利用MATLAB 将正弦波、三角波离散为数据宽度为12 bits、深度为11 bits的MIF文件,导入FPGA的ROM中。将50 M晶振分频为50 kHz载波频率及10 kHz 基础调制波频率,默认载波比N为5。设置调制波幅度系数K为1,默认调制度为1。设置地址初值都为0,默认相位差为0°。编写代码,在ModelSim中进行仿真,结果如图6所示。

图6 自然采样法SPWM波形

5.2 SPWM波形调制实现

调制波频率范围为2~10 kHz,设定40档可调。通过按键获取触发信号,改变每次调制波时钟触发时相位的累加值;利用DDS原理[13],相位累加的单位值越大,完成1次调制波周期对MIF文件中数据的读取次数越少。调制波频率为5 kHz 时的仿真波形如图7a所示。

调制度调节范围为0~1,分为10 档可调,调节调制度可以改变超声波系统输出功率的上限。通过按键改变K值,利用定点算法将其转换并与调制波幅值相乘,将得到的16位二进制数右移5位转换成整数值;与载波幅值进行比较,调制波大则输出高电平,载波幅值大则输出低电平。K为0.8 时仿真波形如图7b所示。

图7 SPWM调制仿真波形

相位的调制范围为0°~180°,对应功率的范围为系统功率上限的0%~100%,设定256 档可调。通过按键改变1路SPWM信号的地址初值,在相同的时钟激励下,SPWM 波形相同而产生时间不同步,达到相位改变的目的。20 档调制时的仿真波形如图7c所示。

5.3 对称成规则采样法实现

在实现自然采样法的基础上,根据4.3节中原理对Verilog代码进行修改。将载波频率设为50 kHz,调制波频率设置为10 kHz,扫频范围、相位差、调制度设置为默认状态。在载波幅值到达顶点时对调制波幅值进行计算,记录下换算后的调制波幅值。遍历三角波幅值,输出SPWM 信号。为便于比较,将自然采样法和对称规则采样法SPWM 波形同时输出。如图8所示,上半部分2路为自然采样法,下半部分2路为对称规则采样法。通过比较发现,对称规则采样法实现的SPWM 波形与自然采样法实现的SPWM波形趋势相同,但脉宽时间节点差异较大,对输出正弦电流的趋近较差;优势是编程简单,每个载波周期只对调制波进行1次采样和计算,占用FPGA资源少。

图8 对称规则采样法SPWM波形

5.4 不对称成规则采样法实现

保持所有设置为默认状态,不对称规则采样法ModelSim仿真波形如图9所示,不对称规则采样法的SPWM波形对正弦输出的趋近程度有较大提升。虽然在1 次载波周期中对调制波进行2 次采样计算,但实际在使用中对FPGA 资源占用影响很小。综上所述,不对称规则采样法性能均衡,适用于超声波电源信号源。

图9 不对称规则采样法SPWM波形

5.5 数字锁相环实现

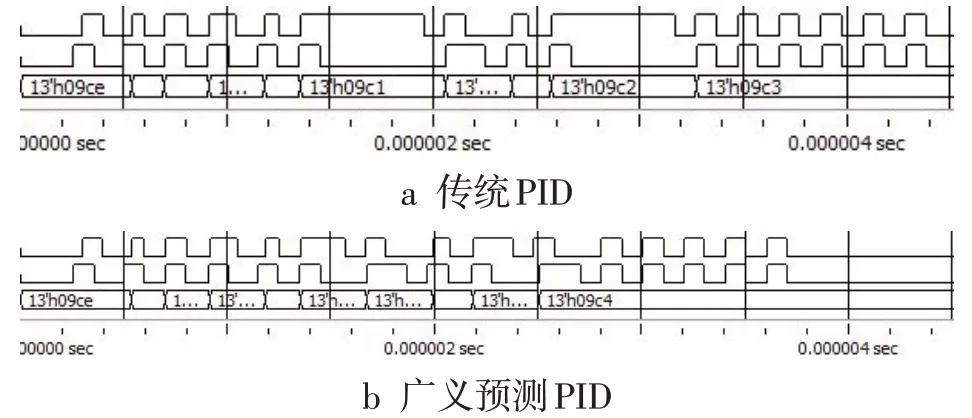

根据广义预测PID 锁相环原理,利用FPGA 获取电流脉冲相位与电压脉冲相位,设置2个变量分别用来记录电压超前电流相位和电流超前电压相位的情况。当有脉冲信号触发时,采样另一路脉冲状态,取反相应变量状态。相应变量脉冲宽度与相位偏差成正比。根据相位差计算出广义预测算法控制量及PID 算法控制量叠加对SPWM 信号频率粗调,当相位差低于阈值时仅用PID算法细调。以此控制4路SPWM信号调节换能器振荡频率,使电路谐振。当电流超前时,频率控制字自加,SPWM输出频率下降。电压超前时,频率控制字自减,SPWM 输出频率上升。当检测到电压相位与电流相位同步变化时,数字锁相环锁定。当超声波系统谐振频率发生变化,数字锁相环失锁,重新进行频率扫描。如图10 所示,第1 路波形为电流相位,第2路为电压相位,第3路为频率控制字变化。在维持PID参数不变的情况下,加入广义预测算法后锁相环锁定速度缩短16%且系统无震荡,锁相环频率锁定稳定无抖动。

图10 锁相环锁频仿真

5.6 死区控制实现

在全桥逆变电路中,若逆变电路同侧桥臂上下2个IGBT 同时导通,电源短接形成大电流,极易导致发热烧毁IGBT[14]。由于SPWM 信号互补的特性,为保证同侧桥臂IGBT 不同时导通,在IGBT 开启或关断时添加延时。实现方法为延时SPWM 信号的上升沿触发开始时间。以SPWM 为控制信号时,死区时间受谐振频率限制,设置死区时间为2 μs,ModelSim仿真波形见图11。

图11 带死区的SPWM波形

5.7 实际验证

利用Quartus将编写好的程序编译生成SOF文件,下载到EP4CE6E22C8N 型FPGA 中,用示波器观测波形,结果见图12。由图12a 可知,实际观测到的SPWM波形与图11相同。由图12b可知,实际死区时间为2 μs,无偏差。

图12 实测SPWM波形图

将SPWM信号连接上驱动部分,全桥逆变电路输出见图13。由图13可知全桥逆变电路输出波形正确,输出电压幅值经隔离探头采样缩小100 倍。综上,系统设计正确且输出稳定。

图13 全桥逆变器输出情况

6 结论

根据超声波焊接电源信号源的性能要求,采用FPGA 为主控芯片,以不对称规则采样法为生成原理设计了扫频范围10~50 kHz 可调、自动追频锁频、输出功率0%~100%可调、调制度0~1 可调的4路带死区SPWM 信号发生器。ModelSim 仿真结果表明其正确性,在EP4CE6E22C8N型FPGA上运行验证,证明其稳定可行。