铝带坯铸轧机控制柜温度场分析

2022-03-24苏恒杨俊谭杰曾乐

苏恒,杨俊,谭杰,曾乐

(1.长沙市电子工业学校,长沙 410116;2.湖南师范大学工程与设计学院,长沙 410081;3.芷江民族职业中专学校,湖南 怀化 418000;4.长沙航空职业技术学院,长沙 410124)

0 引言

如今,电子元件的热流密度已经高达200 W/cm2以上,对于长时间运行的生产线控制柜来说,如果各种发热元件散发出来的热量不能够及时散发出去, 就会造成热量的积聚,内部的温度会快速上升,从而导致各个元器件的温度超过各自所能承受的温度极限,可能造成电子设备绝缘性能退化、材料的热老化,或者低熔点焊缝开裂、焊点脱落等后果,使得电子设备的可靠性大大降低,对生产线的正常运行造成严重影响[1-6]。据统计,电子系统中55%的电子器件失效或故障都与过高温度的热环境相关,当环境温度高于70~80 ℃时,每增加1 ℃则电子器件的可靠性下降5%[7]。为了预测温度变化,采用有限元仿真是有效的方法。许礼进[8]针对通用工业机器人电气控制柜热特性、噪声问题,建立仿真模型,进行了控制柜的热环境防护流程设计且通过试验验证了其有效性。汤清[9]对智能控制柜柜内开孔结构和设备排列方式进行了有限元仿真分析,得到了柜内温度场和流体轨迹,优化了柜内智能终端间距设置和开孔设置。湖南某铝业有限公司有多条铸轧生产线,设备作业时产生大量热量,导致控制柜温度过高,对整条生产线安全造成隐患。

本文首先对控制柜进行结构设计,然后完成控制柜内部大功耗元件选型,再次建立发热元件模型进行温度场仿真分析,进而初步确定元件布局方式,最后分析比较了3种不同的散热方案,确定了最终散热方案。

1 控制柜的建模及元件布局

1.1 控制柜结构建模

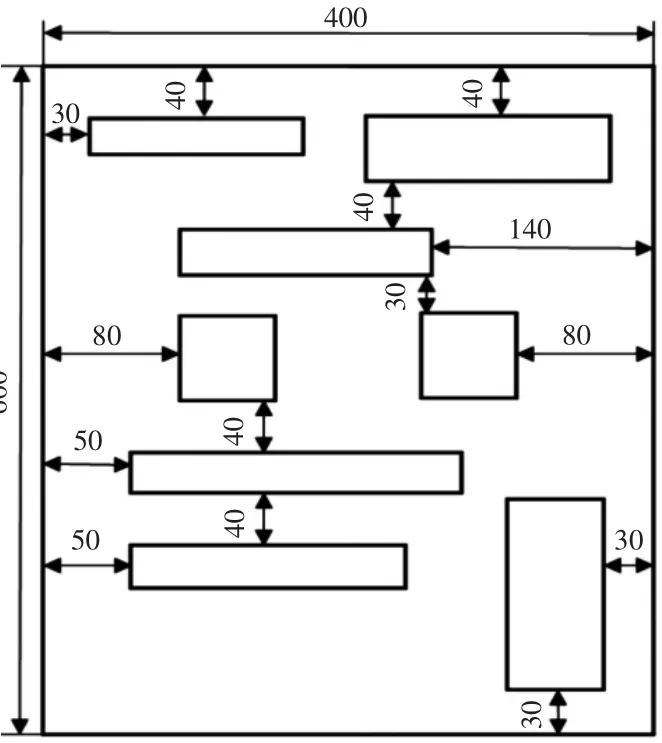

控制柜的尺寸(宽×高×深)为400 mm×600 mm×320 mm;框架主要由2个左立柱、2个右立柱、2个侧上横梁、4个侧横梁、2个侧下横梁、2个上横梁、2个下横梁构成。控制柜结构如图1所示。

图1 控制柜框架

1.2 主要发热元件布局

因为热空气比冷空气轻,无外界干扰情况下,柜内空气流向应该是由下往上,所以把主要的大功率发热元件都放在上面的部分,小功率发热元件都放在下面的部分,避免风机气流先通过大功率发热元件再流经小功率发热元件影响散热效率,出风口设置在柜体上方,柜内元件布局如图2所示。

图2 柜内元件布局

2 控制柜散热仿真分析

2.1 控制柜自然散热分析

主要发热元件参数如表1所示。

表1 主要发热元件的相关参数

式中:Q1为控制柜内的总发热量;Q2为所需散热能力。

当Q2为0或者负值,则说明控制柜自身散热能力可以满足柜内元件的散热要求,不需要其它强制散热方式;当Q2为正值时,则说明控制柜自身散热能力已经没有办法达到柜内元件的散热要求,需要选择其它强制散热方式进行散热[2]。结合表1、式(1)和式(2),得出Q2为正值,需要选择其它强迫对流冷却的方式对控制柜进行散热处理。

为了更加精确地分析散热情况,利用有限元仿真分析控制柜温度场,柜内温度目标值应低于50 ℃,设置控制柜热边界条件如下:1)初步计算控制柜中气流雷诺数Re为6320,大于4000,所以选取湍流计算模型;2)各元件热源设置可参考表1;3)风机特性可选择ICEPAK提供的标准模型,数量以及进出口的类型根据温度场分析进行调整优化,风量为2.6~3.0 m3/min;4)环境温度为37 ℃。

将控制柜与内部的元件简化为长方体,如图3所示。

图3 柜内元件布局简化图

通过仿真得到控制柜在自然散热下的温度分布如图4所示,柜内元件温度最高可达70 ℃左右,周围温度达到55 ℃左右,均高于目标值50℃,所以自然散热不能有效带走柜内元件的热量,柜内元件的温度很高。

图4 自然散热下温度分布

2.2 散热方案分析

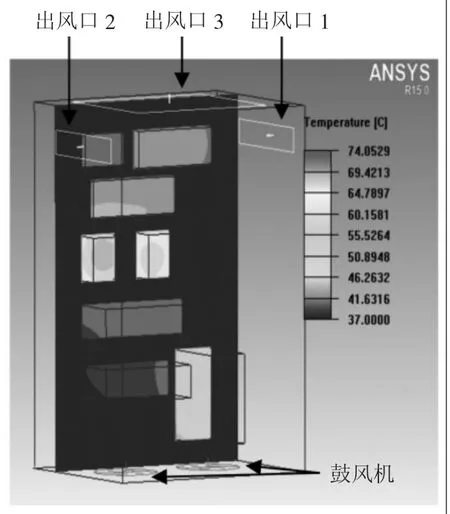

因为控制柜自然散热下无法满足柜内元件的散热需求,所以需要选择其它强迫对流冷却的方式对控制柜进行散热处理,制定出了3种散热方案。方案1如图5所示,在控制柜左右两侧上方分别开设出风口1、2,出风口大小(长×宽)为70 mm×19 mm,同时在控制柜下方布置一个鼓风机,通风量为3 m3/min。

图5 方案1 布局及温度分布

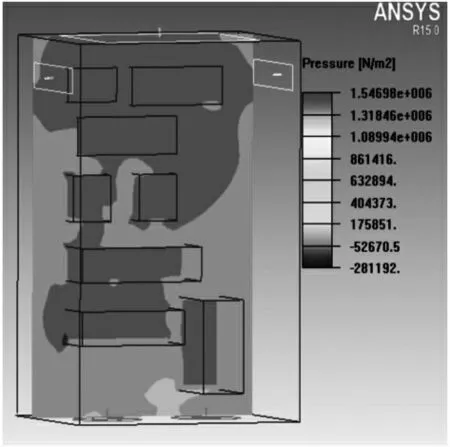

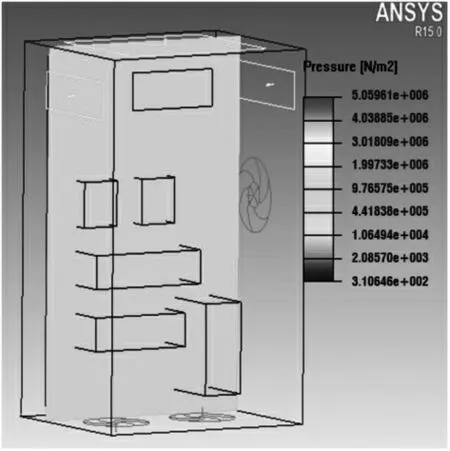

方案2如图6所示,在方案1的基础上,在控制柜顶部增开设出风口3,出风口的尺寸为280 mm×200 mm(长×宽),同时在底部增加一个鼓风机,通风量为3 m3/min。方案3如图7所示,在方案2的基础上,在控制柜的右侧增加一个抽风机,通风量为3 m3/min。布置在大功率滤波器的旁边,主要用于滤波器的散热,同时将底部的2个鼓风机改用为抽风机。

图6 方案2 布局及温度分布

图7 方案3 布局及温度分布

将3种方案下控制柜内的元件温度进行对比得到数据如表2所示。

由图5、图6、图7及表2可知,方案1 控制柜内最高温度为86 ℃,周围温度为55 ℃,均高于目标温度50 ℃,没有实现散热。方案2控制柜内最高温度为66℃,高于目标温度50 ℃,周围温度为50 ℃,散热效果不佳。方案3控制柜内最高温度为45 ℃,周围温度为36 ℃,均低于目标温度50℃,满足散热要求。

表2 三种散热方案控制柜内元件温度℃

图8和图9 为方案2 和方案3下的控制柜内风压分布。

图8 方案2 风压分布

由图8和图9 可知,方案2控制柜内风压分布不均匀,元件布置区风压为5.27×104Pa,元件周围风压为1.76×105Pa,这是因为速度快的气流主要分布在元件周围。方案3在使用抽风机后,柜内风压分布均匀,风压为4.42×105Pa。

图9 方案3 风压分布

图10和图11为方案2和方案3下的控制柜内风速分布。

图11 方案3 风速分布

由图10和11可知,方案2由于PLC控制模板与滤波器的阻挡,风速主要集中在控制柜下面部分,风速达到了5.423 m/s,而滤波器周围风速较小为1.808 m/s,流体带走的热量较少,滤波器散热效果没有达到最好的状态。方案3在使用抽风风机后,滤波器周围风速增加至11.976 m/s,流体带走了较多的热量。方案3控制柜内温度低于目标温度且柜内风压分布均匀,实现了控制柜的有效散热,为最佳的散热方案。

图10 方案2 风速分布

3 铝带坯铸轧机控制柜的应用

通过布置温度传感器测得的实际控制柜内的温度变化如图12所示,生产线上采用方案3的铝带坯铸轧机控制柜如图13所示。由图12可知,在生产时间范围内的控制柜内最高温度稳定在46℃左右,比仿真温度高1℃,相对误差为2.22%,周围温度稳定在35 ℃左右,比仿真温度低1 ℃,相对误差为2.78%,这是由于工作环境温度会发生改变,证明了方案3散热效果最佳,保证了控制柜的正常工作。

图12 控制柜内温度变化曲线

图13 铝带坯铸轧机控制柜

4 结论

通过对铝带坯铸轧机控制柜的散热方案设计和仿真分析、得到以下结论:

1)铝带坯铸轧机控制柜内应采用大功率元件布置在上方、小功率元件布置在下方的布局方式。

2)采用抽风机替代鼓风机方案,能实现控制柜内风压均匀分布和有效散热。

3)生产线上采用最佳散热方案的铝带坯铸轧机控制柜,柜内最高温度稳定在46 ℃左右,周围温度稳定在35℃左右,满足设计要求,从而保证了铝带坯铸轧机控制柜工作正常。