弹性胶泥反后坐装置力学特性分析 *

2022-03-12安星鹏高跃飞刘茹艳李保在

安星鹏, 高跃飞, 周 军, 刘茹艳, 李保在

(1. 中北大学 机电工程学院, 山西 太原 030051; 2. 山西北方机械制造有限责任公司, 山西 太原 030009)

0 引 言

火炮射击时, 膛内火药燃气在推动弹丸运动的同时, 也会作用于炮身, 产生的后坐力会对火炮的架体或发射平台产生很大的冲击. 为了减小这种冲击对武器的影响, 通常在炮身和架体之间安装反后坐装置来对炮膛合力进行缓冲[1]. 已有的反后坐装置结构复杂, 性能易受环境影响, 且对结构的密封性能要求高, 维护不便.

传统的火炮反后坐装置是利用弹性元件储存能量、 用液压阻尼元件提供制动力来缓冲火炮的炮膛合力. 20世纪70年代, 国内外研究者开始尝试将可压缩液体应用于火炮反后坐装置[2], 以期简化缓冲装置的结构. 20世纪90年代, 南京理工大学的高树滋等研制出了适用于某火炮的可压缩液体反后坐装置, 用简单紧凑的结构来缓冲后坐力, 有效地减小了后坐阻力[3]. 狄长春等建立了一种可压缩液体反后坐装置双向三维流固耦合模型, 弥补了传统液压阻力计算模型存在较大误差的问题[4]. 但是, 由于所采用的硅油等可压缩液体的体积压缩量较小(仅为4%~5%), 此类反后坐装置的应用有限.

弹性胶泥缓冲器受到冲击时, 弹性胶泥可压缩储存能量, 且有较高的体积压缩量(可达15%~20%), 同时由于液体的流动可消耗能量, 因而使得装置的结构简单, 体积小, 密封要求低, 对环境的适应性较强. 20世纪60年代, 国外就开始了对弹性胶泥缓冲器的研究, 最早用于铁路车辆的缓冲, 后来在建筑、 地铁、 汽车领域也进行了应用研究[5]. 在军事领域, 弹性胶泥多用于装甲车辆悬挂系统、 舰船减震等方面[6], 将弹性胶泥用于火炮反后坐装置上的研究较少. 中北大学的刘松等将弹性胶泥反后坐装置用于迫击炮, 在小行程内有效地将迫击炮的最大后坐载荷降低20%以上, 为迫击炮进一步的轻量化设计提供了参考[7]. 中北大学的马彦晋设计以某车载迫击炮为研究对象, 设计了一款弹性胶泥缓冲器[8].

传统的弹性胶泥缓冲装置模型中, 通过引入液压阻力系数来修正液体收缩及流动的误差, 将弹性胶泥压缩带来的弹性力与其流动形成的阻尼力分别计算, 忽略了弹性胶泥压缩及流动时会互相影响其计算结果的问题, 存在较大的误差[9]. 本文针对上述弹性胶泥缓冲装置计算存在的不足, 使用弹性胶泥的体积模量与压强之间的关系来表示其压缩特性, 使用非牛顿流体的流动方式表示其流动特性, 综合考虑这两种特性及其相互关系, 建立一种新的弹性胶泥缓冲装置力学模型, 使计算结果更加准确, 更适合于火炮高冲击载荷下的工程应用. 以某火炮为例, 设计了一种新的弹性胶泥反后坐装置并对其进行了仿真计算, 分析了该火炮在弹性胶泥反后坐装置作用下的运动特性.

1 弹性胶泥反后坐装置的结构及工作原理

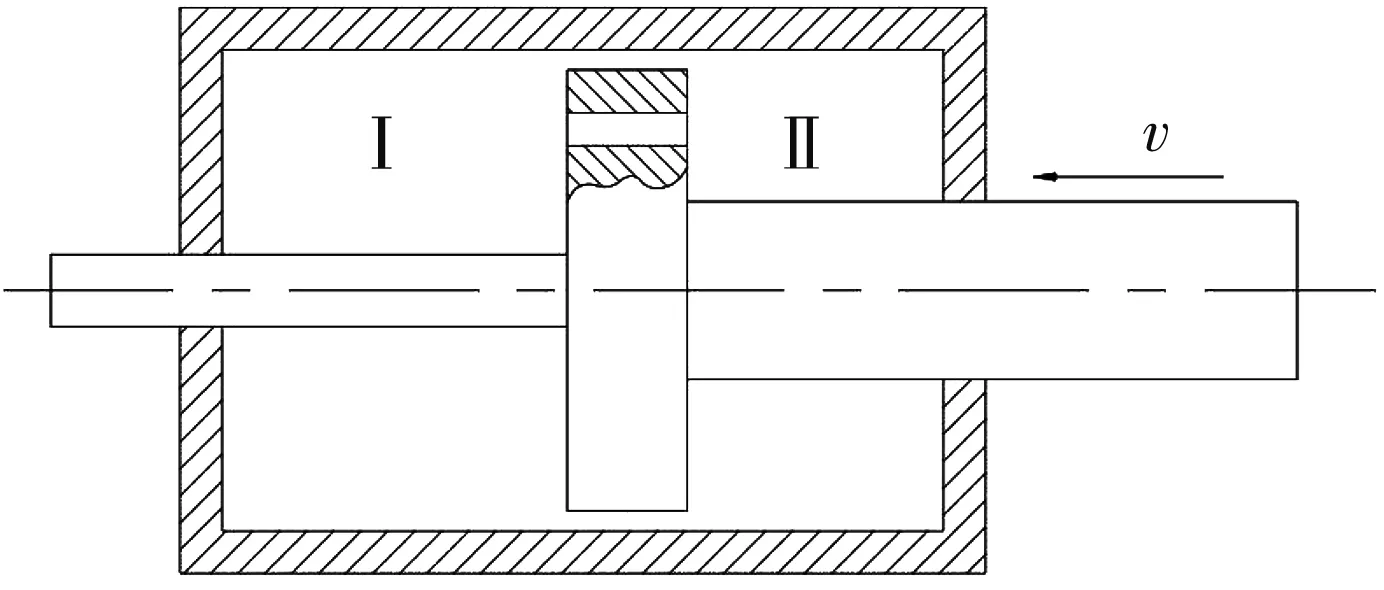

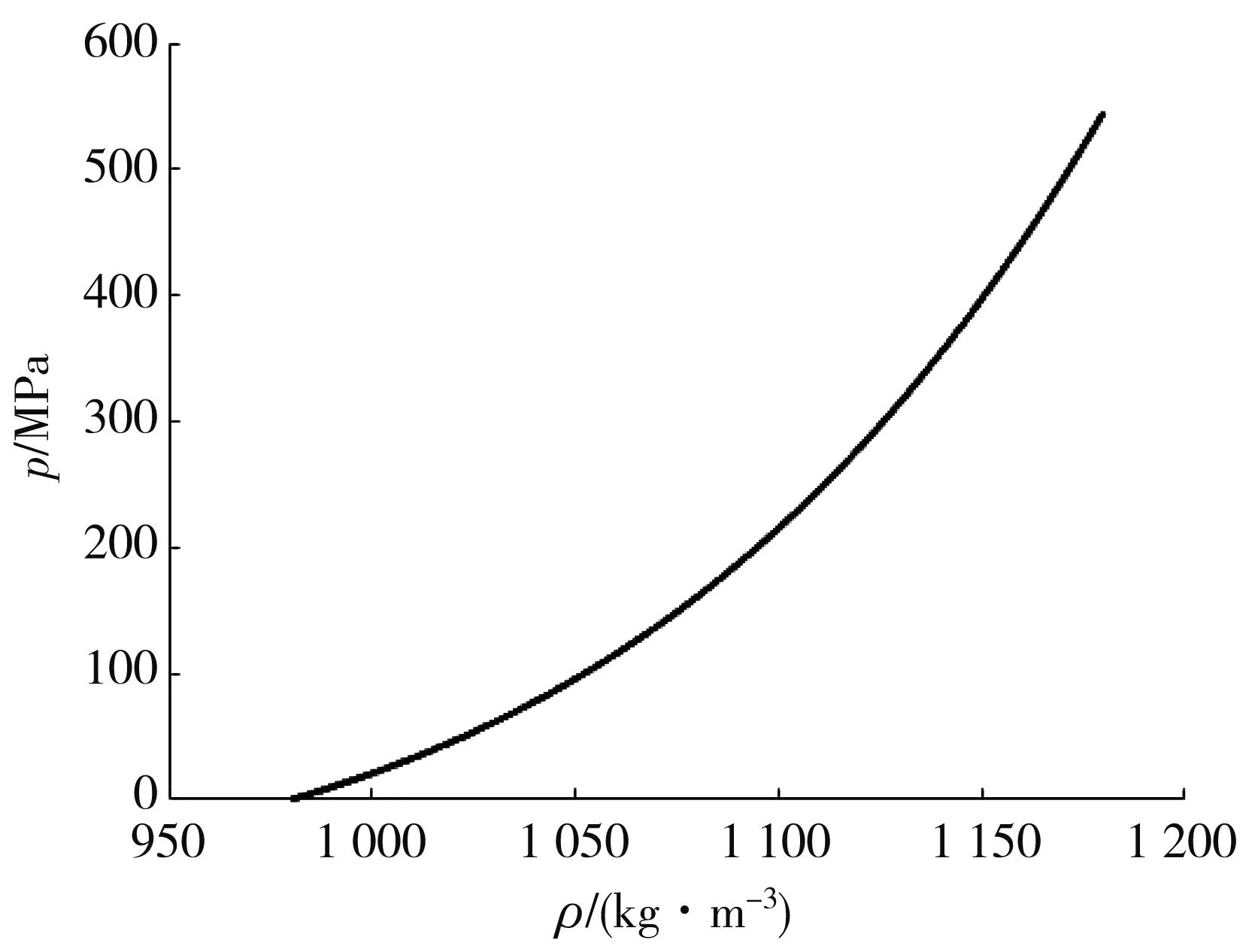

应用弹性胶泥的缓冲器结构简单, 由装满弹性胶泥的制退筒和带活塞的制退杆组成, 如图 1(a) 所示. 制退杆由粗端、 活塞和细端构成, 活塞与制退筒内壁形成环形间隙, 活塞上还可以开出流液孔来调整后坐时的阻尼力. 当制退杆受到后坐载荷作用时, 制退杆细端离开制退筒而粗端进入, 制退筒内弹性胶泥被压缩, 其平均密度及平均压力增大, 储存部分后坐能量. 与此同时, Ⅰ 腔中的弹性胶泥受压经流液孔和活塞上的流液孔流入 Ⅱ 腔中, 胶泥流动产生阻尼力, 消耗后坐能量. 在后坐过程中, Ⅰ 腔中胶泥的压力及密度均大于 Ⅱ 腔.

(a) 双出杆式结构

(b) 单出杆式结构

当后坐结束, 复进开始时, Ⅰ腔与Ⅱ腔中的胶泥密度及压力相等. 但是, 由于制退杆两端的直径不同, 活塞受压面积也不同, 活塞受力并不平衡. 在活塞两端胶泥合力的作用下, 反后坐装置开始复进运动, 制退杆粗端离开制退筒而细端进入, 制退筒内弹性胶泥膨胀, 释放后坐过程中储存的能量直到复进到位. 在复进过程中, Ⅱ腔中的压力及密度大于Ⅰ腔, 其中的胶泥受压流入Ⅰ腔, 可以起到复进节制的作用, 消耗多余的后坐能量, 保证复进平稳. 后坐和复进过程中的阻尼系数变化可通过在活塞流液孔上安装单向阀来实现.

当制退杆细端的直径减小到0时, 弹性胶泥反后坐装置由双出杆式变为单出杆式, 可以有效减小反后坐装置的结构尺寸, 如图 1(b)所示.

2 弹性胶泥反后坐装置的力学模型

2.1 弹性胶泥的压缩特性

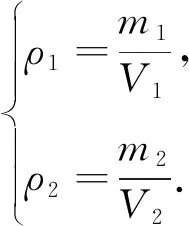

体积模量是弹性模量的一种, 表示材料的不可压缩性, 体积模量越大, 表示材料受压后的体积改变量越小. 弹性胶泥的体积模量可定义为

(1)

式中:β为体积模量;V1为初始液体体积;p为液体压强;V为液体体积.

美国国家技术报告公布了Dow Corning 200适用于室温的体积模量值及压强关系曲线. 在一次运动循环中, 缓冲器受到的压力很大而温度变化很小. 在我国的弹性胶泥研究中, 往往采用二甲基硅油的物理性质[10], 因此可以认为Dow Corning 200的参数可用于本文中弹性胶泥的研究, 可以用该曲线来表示该弹性胶泥体积模量与压强之间的关系[11].

β=12.67p+9.136×108.

(2)

令a=12.67,b=9.136×108, 式(2)可表示为

β=ap+b.

(3)

联立式(1)和式(3), 整理后得到

(4)

对式(4)两边进行积分后有

(5)

由于弹性胶泥受压前后质量不变, 有

ρV=ρ1V1.

(6)

将式(6)代入式(5), 有

(7)

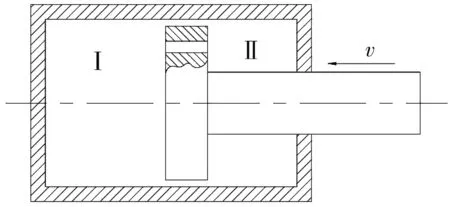

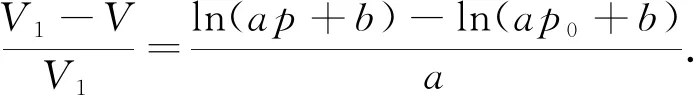

整理式(7), 可得弹性胶泥压强与密度的关系式(8), 曲线如图 2 所示.

(8)

式中:p0为胶泥初始压强, 在无预压力的情况下取0.

图 2 弹性胶泥压强与密度的关系

2.2 弹性胶泥的流动特性

利用图 1(b) 进行弹性胶泥的流动特性分析. 在火炮后坐过程中, 部分弹性胶泥从Ⅰ腔逐渐流入Ⅱ腔, 复进时再由Ⅱ腔流回Ⅰ腔. 流过活塞的液体流量可分为经过环形间隙的流量和经过流液孔的流量. 另一方面, 弹性胶泥流动时的体积流量可分为由不同原因引起的两部分. 其中, 由反后坐装置两个腔室之间的液体压强差引起的流动被称为压差流, 由液体周围的容器壁相对运动引起的流动被称为剪切流[12].

胶泥通过环形间隙时, 由于其环形间隙宽度小而液体粘度大, 环形间隙间的液体流动主要受粘性力的控制. 粘性力是液体内部抵抗相互移动的力, 在弹性胶泥缓冲装置中, 表现为靠近活塞的液体流动速度与活塞运动速度相同, 而靠近制退筒壁的液体流动速度为0, 中间部分的液体按一定规律分层流动, 表现为层流特性. 因此, 胶泥流过缓冲器环形间隙的流量可以按照层流进行计算.

在火炮后坐复进运动过程中, Ⅰ腔与Ⅱ腔之间始终存在压强差, 即在流过环形间隙的液体流量中存在压差流. 另外, 活塞在制退筒内进行轴向运动, 活塞外壁与制退筒内壁之间一直存在相对运动, 故流过环形间隙的胶泥中还存在剪切流. 因此, 胶泥流过缓冲器环形间隙的流量可按压差流与剪切流的合成来计算.

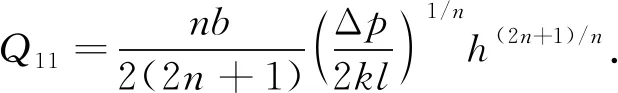

对于长为l, 宽为b, 高为h的平行板, 其缝隙压差流[12]可表示为

(9)

当活塞速度为v时, 剪切流为

(10)

对于弹性胶泥缓冲器, 其同心环形间隙可近似看作平行板缝隙, 胶泥流过的流量为压差流与剪切流之和, 即

(11)

式中:D为制退筒内径;D0为活塞直径;n为流动系数;k为粘稠系数;l为活塞长度.

液体通过活塞上的流液孔时, 可将流液孔视为细长小孔, 将弹性胶泥经过细长小孔的流动按照层流计算. 由于在火炮后坐复进过程中, 活塞上的流液孔壁之间并未发生相对运动, 故流液孔中的胶泥流动仅由Ⅰ腔与Ⅱ腔中的压强差引起, 只存在压差流. 流过流液孔的胶泥总流量为

(12)

式中:m为流液孔数量;r0为流液孔半径.

在火炮后坐复进时, Ⅰ腔与Ⅱ腔间的总体积流量为

Q=Q1+Q2.

(13)

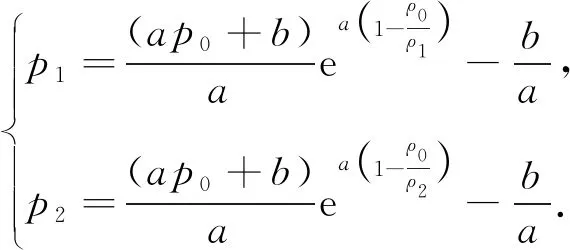

2.3 弹性胶泥反后坐装置的力学模型

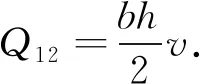

设胶泥从Ⅰ腔流入Ⅱ腔的体积流量为正值, 可根据体积流量得出火炮后坐复进运动过程中的质量流量. 设流过的液体质量为mc, 则

(14)

式中:Cd为流量损耗系数, 取Cd=0.95.

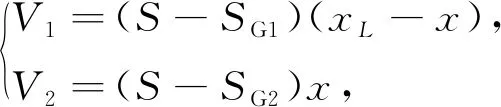

此时, 腔室Ⅰ、 Ⅱ内胶泥质量分别为

(15)

式中:V01,V02分别为Ⅰ, Ⅱ腔的初始体积;ρ0为弹性胶泥的初始密度.

腔室Ⅰ、 Ⅱ内胶泥体积分别为

(16)

式中:S为制退筒内腔横截面积;SG1为制退杆细端横截面积;SG2为制退杆粗端横截面积;xL为Ⅰ腔初始长度;x为后坐长度.

由胶泥的质量及体积分别求出腔室Ⅰ, Ⅱ中的弹性胶泥密度

(17)

将式(17)代入式(8), 得到腔室Ⅰ, Ⅱ中的胶泥压强

(18)

最终得到弹性胶泥反后坐装置的阻抗力为

FR=A1p1-A2p2,

(19)

式中:A1,A2分别为Ⅰ腔和Ⅱ腔中胶泥对活塞的作用面积.

2.4 火炮后坐运动微分方程

火炮的射击是一个受力与运动情况非常复杂的多自由度系统, 因此在计算火炮后坐及复进过程中的受力及运动时, 需要做出一定的假设, 将复杂的后坐运动简化为一个单自由度运动系统.

基本假设如下:

1) 除弹性胶泥外, 火炮上的其他部分均为刚体.

2) 炮膛轴线与反后坐装置中心轴重合, 且经过后坐部分质心.

3) 忽略弹丸在膛内运动时作用在膛线导转侧的力矩.

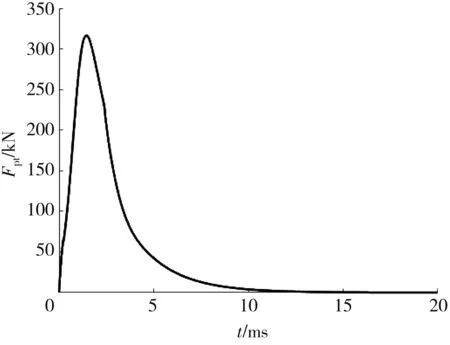

火炮的运动可分为后坐、 复进、 前冲、 返回四个阶段. 以后坐方向为正, 火炮后坐部分运动微分方程组[13]可表示为

(20)

式中:mh为后坐部分质量;x为后坐位移;v为后坐速度;Ff为摩擦力, 其方向与后坐部分运动方向相反;θ为火炮射角.

3 仿真计算及结果分析

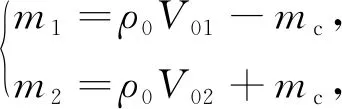

3.1 仿真计算

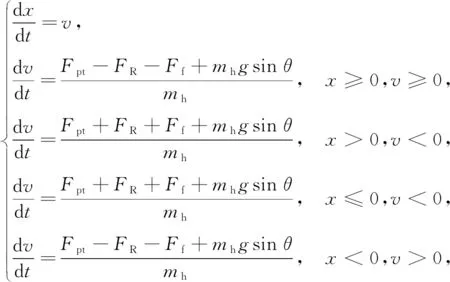

通过对某火炮内弹道模型进行求解, 得出该火炮发射时后坐部分所受的炮膛合力[12], 如图 3 所示. 由图 3 可知, 该火炮在1.4 ms时有最大炮膛合力为316 kN, 在4.3 ms时进入后效期, 在 16 ms 时后效期结束, 之后炮膛合力为0.

图 3 炮膛合力曲线

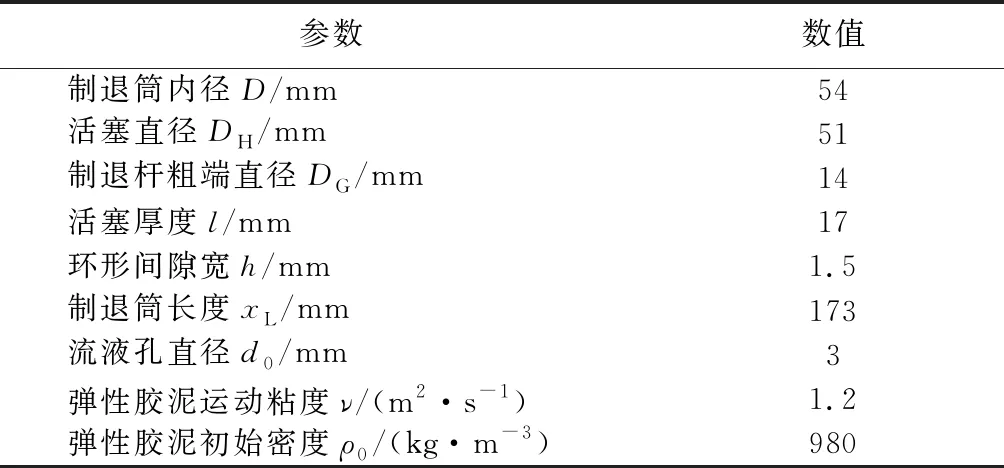

以该火炮为研究对象, 设计的弹性胶泥反后坐装置结构参数如表1 所示.

表1 弹性胶泥反后坐装置的结构参数

将上述参数代入式(20), 利用Matlab对某火炮的后坐运动进行数值仿真, 可以得到在弹性胶泥反后坐装置的作用下火炮的受力及运动情况.

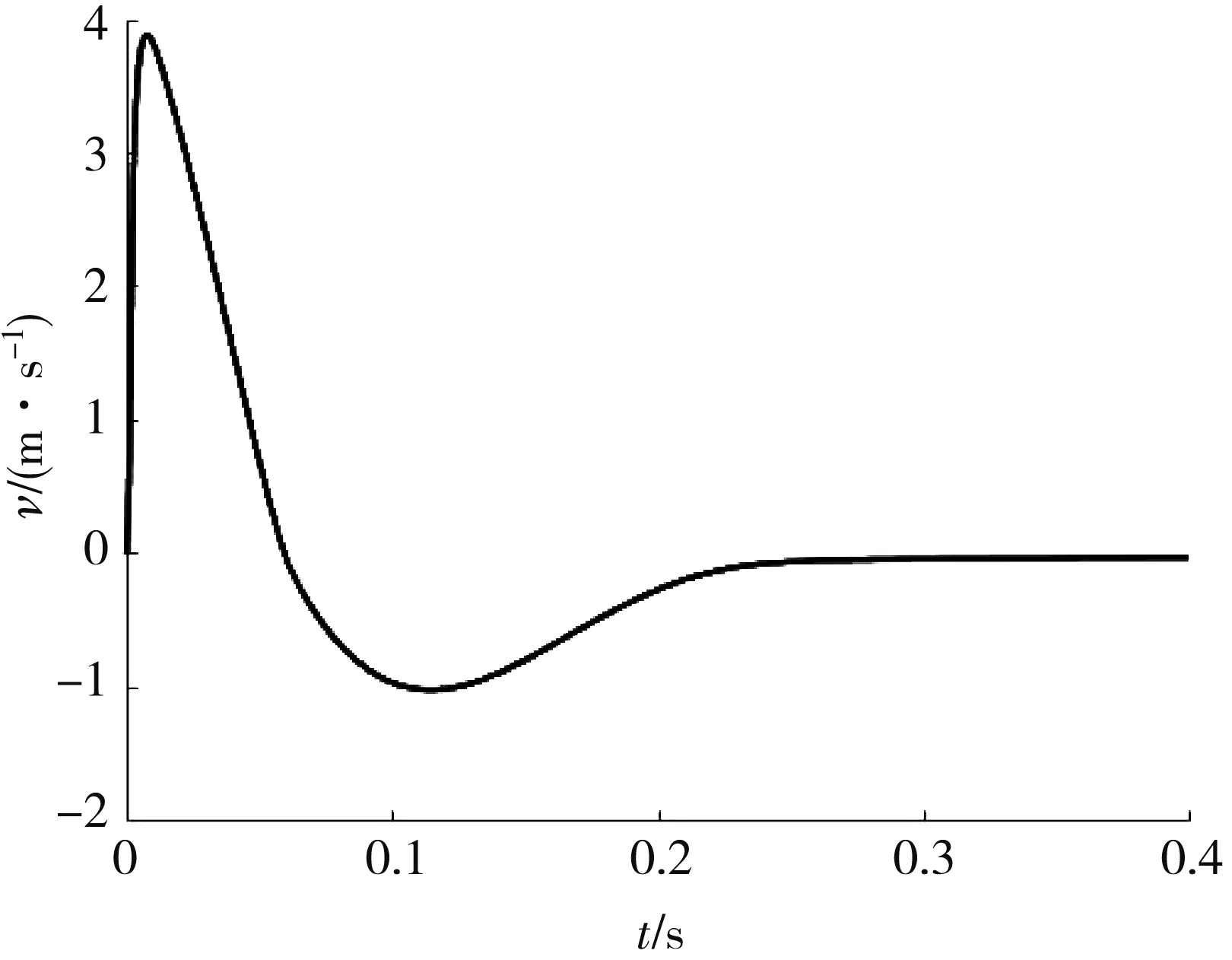

如图 4 所示为某火炮0°射角时的后坐位移速度曲线, 图 5 所示为阻力-位移曲线.

图 4 后坐速度-时间曲线

图 5 后坐阻力-位移曲线

由图 4 和图 5 可知: 火炮发射后, 炮膛合力推动炮身加速运动, 在 8 ms 时达到最大速度3.88 m/s, 之后在炮膛合力及后坐阻力的共同作用下做减速运动. 在炮膛合力减小为0后, 火炮后坐部分只受弹性胶泥反后坐装置的作用力, 在 60 ms 时后坐到位, 之后在活塞两端胶泥压力的作用下进行复进运动. 火炮在后坐复进运动过程中, 在 40 ms 时受到最大后坐阻力为17.08 kN, 仅为炮膛合力峰值的 5.4%, 且后坐速度及后坐阻力峰值均比炮膛合力峰值有较大滞后, 表明弹性胶泥反后坐装置有利于减小后坐阻力, 提高火炮射击的稳定性.

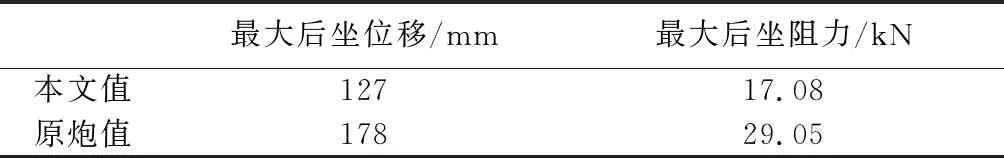

将使用弹性胶泥缓冲器后的后坐特征值与原火炮对比[3], 结果如表2 所示. 由表2 可知, 在采用弹性胶泥反后坐装置后, 该火炮的最大后坐位移减小了28.65%, 最大后坐阻力减小了41.20%.

表2 计算结果比较

图 6 为火炮后坐运动过程中弹性胶泥缓冲器Ⅰ腔和Ⅱ腔中的胶泥密度曲线, 图 7 为Ⅰ腔和 Ⅱ腔中的胶泥压强曲线.

图 6 胶泥密度-时间曲线

图 7 胶泥压力-时间曲线

由图 6 和图 7 可知: 在火炮后坐运动开始后, Ⅰ腔中的胶泥受压密度增大, 且通过环形间隙与流液孔流入Ⅱ腔, 由于活塞运动, Ⅱ腔的体积增大, 流入的胶泥不足以充满空腔, 因此, Ⅱ腔会出现真空. 在这段时间内, Ⅱ腔的压强为0, 其中, 胶泥与真空的平均密度不断增加, 直到胶泥于 5.5 ms时充满Ⅱ腔. 之后随着制退杆进入制退筒, 两个腔室中的胶泥密度及压力都不断增大, 且Ⅰ腔中的胶泥密度及压强始终大于Ⅱ腔.

火炮后坐到位时, 两个腔室中的胶泥密度及压力相等, 但由于Ⅰ腔的胶泥作用面积更大, 后坐部分所受合力方向与炮膛合力方向相反, 因此, 在合力的作用下开始复进. 在复进过程中, 由于活塞挤压Ⅱ腔中的胶泥, 胶泥从Ⅱ腔流回Ⅰ腔, 两个腔室中的胶泥密度、 压力都不断减小, 且Ⅰ腔中的胶泥密度及压强始终小于Ⅱ腔. 复进开始时, 活塞两端的胶泥压力相等, 对活塞的力主要取决于作用面积, Ⅰ腔中的胶泥压力大于Ⅱ腔, 活塞在合力作用下进行加速运动, 在112 ms时达到复进最大速度1.01 m/s, 之后胶泥压强对活塞受力的影响超过作用面积, Ⅰ腔中的胶泥对活塞的压力小于Ⅱ腔, 活塞开始做减速运动.

随着火炮的复进, 制退杆粗端逐渐抽出制退筒, 由于胶泥膨胀复原, 后坐部分受到冲击复进到位. 而胶泥体积增大会导致压强减小, 活塞两端所受压力差减小, 会使复进后期冲击减小, 复进更加平稳.

3.2 弹性胶泥缓冲器设计参数的影响分析

弹性胶泥反后坐装置的性能受制退筒及制退杆结构的影响, 可通过改变其结构参数调整缓冲器的力学特性.

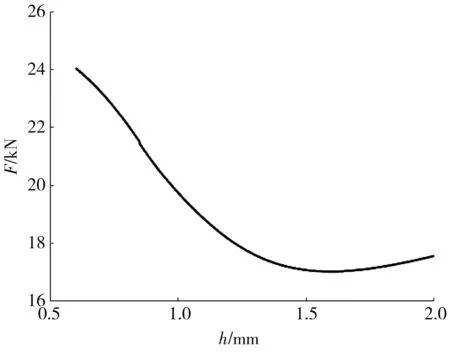

3.2.1 环形间隙宽h的影响

保持缓冲器其他参数不变, 选取不同的环形间隙宽h作为自变量进行数值仿真, 可得到后坐过程中最大后坐位移及后坐阻力随环形间隙宽的变化的曲线, 如图 8 所示.

(a) 最大后坐位移随环形间隙宽变化的曲线

(b) 最大后坐阻力随环形间隙宽变化的曲线

由图 8 可知, 随着环形间隙宽度的增大, 后坐位移增大, 而最大后坐阻力先减小后增大, 在环形间隙宽为1.6 mm时有最小值. 在环形间隙宽度较小时, 弹性胶泥流量小, 后坐阻力由阻尼力占主导地位, 后坐阻力随着环形间隙宽度的增大而减小, 而在环形间隙宽度较大时, 弹性胶泥体流动容易在两个腔室内流动, 胶泥压缩导致的弹性力占主导地位, 后坐阻力随着环形间隙宽的增大而增大.

3.2.2 小孔直径d0的影响

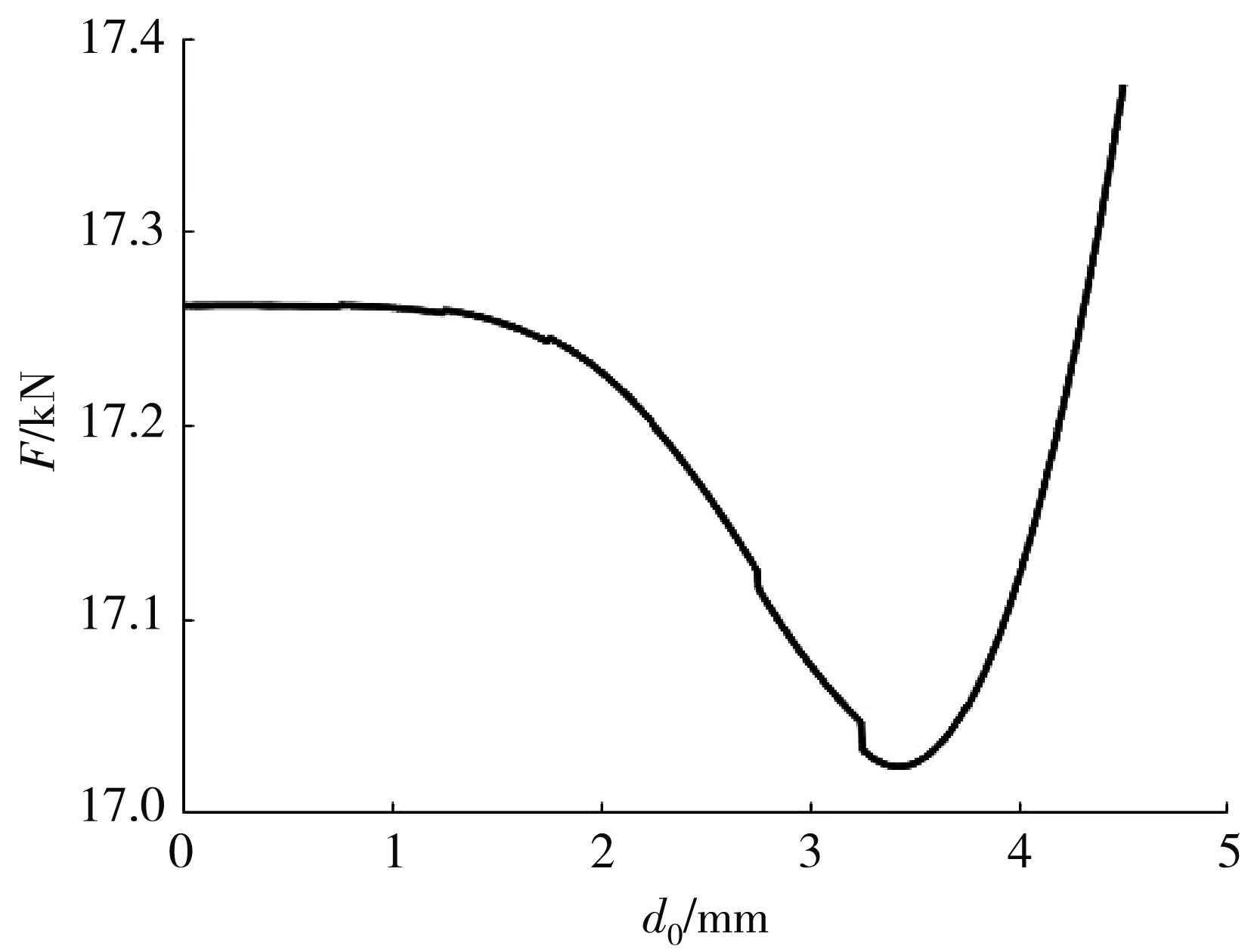

保持缓冲器其他参数不变, 选取不同的流液孔直径d0作为自变量进行数值仿真, 可得到后坐过程中最大后坐位移及后坐阻力随流液孔直径变化的曲线, 如图 9 所示.

由图 9 可知, 若流液孔直径小于2 mm, 其对最大后坐位移及后坐阻力的影响不大, 而随着流液孔直径的逐渐增大, 它所起到的作用与环形间隙的作用类似, 使得最大后坐位移随之增大, 最大后坐阻力在流液孔直径为3.45 mm时达到最小值.

(a) 最大后坐位移随流液孔直径变化的曲线

(b) 最大后坐阻力随流液孔直径变化的曲线

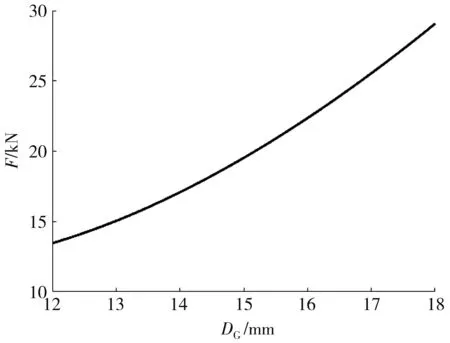

3.2.3 制退杆直径DG的影响

保持缓冲器其他参数不变, 选取不同的制退杆直径DG作为自变量进行数值仿真, 可得到后坐过程中最大后坐位移及后坐阻力随制退杆直径变化的曲线, 如图 10 所示.

(a) 最大后坐位移随制退杆直径变化的曲线

(b) 最大后坐阻力随制退杆直径变化的曲线

由图 10 可知, 随着制退杆直径的增大, 最大后坐位移减小而最大后坐阻力增大. 这是因为在制退杆直径增大后, 在后坐位移相同的情况下, 弹性胶泥体积压缩率变大, 表现为反后坐装置刚度变大.

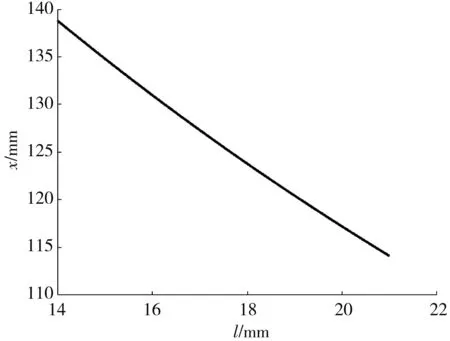

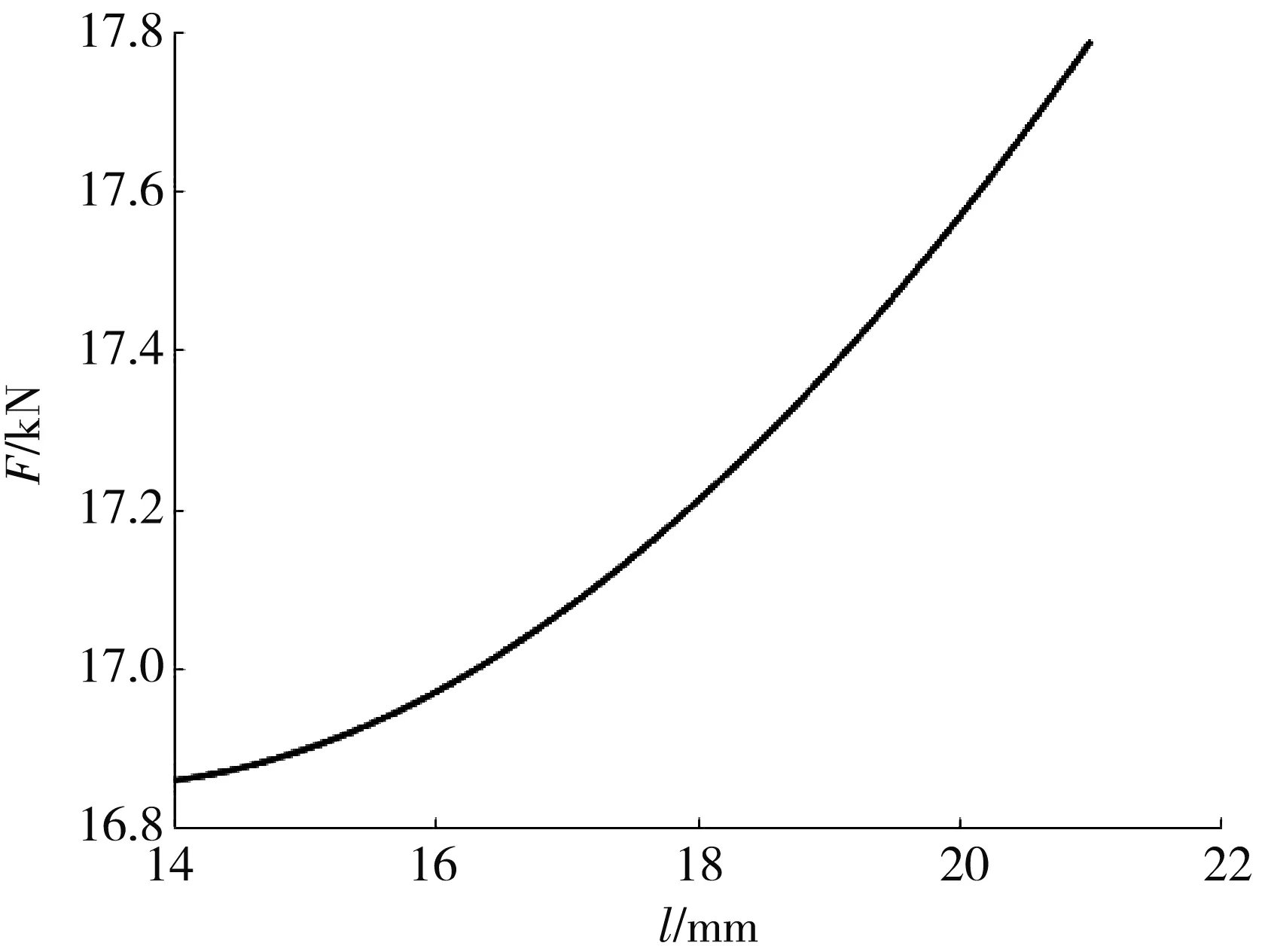

3.2.4 活塞厚度l的影响

保持缓冲器其他参数不变, 选取不同的活塞厚度l作为自变量进行数值仿真, 可得到后坐过程中最大后坐位移及后坐阻力随活塞厚度变化的曲线, 如图 11 所示.

(a) 最大后坐位移随活塞厚度变化的曲线

(b) 最大后坐阻力随活塞厚度变化的曲线

由图 11 可知, 活塞厚度的增大会使最大后坐位移减小, 最大后坐阻力增大. 活塞厚度的增大不仅会如制退杆直径增大一样增大反后坐装置的刚度, 还会阻碍胶泥在两个腔室之间的流动, 在两者的共同作用下得到上述结果.

综上所述, 对环隙宽与流液孔直径的改变, 主要是改变了胶泥在后坐过程中的流液横截面积的流量与流动速度, 进而改变了后坐阻力中弹性胶泥压缩形成的弹性力与胶泥流动形成的阻尼力的比例. 即: 如果反后坐装置流液面积增大, 会使最大后坐位移增大, 最大后坐阻力先减小后增大. 对制退杆直径与活塞厚度的改变, 主要是改变了制退筒内的胶泥体积. 增大制退杆直径与活塞厚度, 使弹性胶泥在相同的后坐位移下压缩率更大, 弹性力增大, 宏观表现为该装置刚度增大, 后坐位移减小, 最大后坐阻力增大.

在工程应用中, 最大后坐阻力越大, 最大后坐位移越小, 火炮架体所受合力越大, 会导致架体的质量大大增加, 且火炮发射稳定性也会降低; 而最大后坐阻力越小, 最大后坐位移越大, 会需要更大的后坐空间, 或不能有效消耗后坐能量. 在进行反后坐装置设计时, 应该根据火炮总体要求进行选择.

4 结 论

弹性胶泥缓冲器体积小, 密封要求低, 环境实用性强, 是一种理想的火炮反后坐装置. 本文针对传统弹性胶泥缓冲装置计算存在的不足, 使用弹性胶泥的体积模量与压强之间的关系来表示其压缩特性, 使用非牛顿流体的流动方式表示其流动特性, 综合考虑这两种特性及其相互关系, 建立了一种新的弹性胶泥缓冲装置力学模型, 计算结果更加准确, 更适合于火炮高冲击载荷下的工程应用.

以某型火炮为例, 通过数值仿真, 分析了该火炮在弹性胶泥反后坐装置作用下的力学特性.

仿真结果表明, 弹性胶泥反后坐装置可以有效减小后坐阻力, 且火炮后坐复进运动过程中速度平稳, 可以有效提高火炮射击的稳定性.

通过改变该反后坐装置的结构参数进行仿真, 分析了结构参数对其缓冲特性的影响. 工程应用时可通过改变上述参数来获得理想的缓冲特性.

本文缺乏试验支撑, 但文中所建立的力学模型采用相关文献及试验结果已证明的模型进行推导, 具有较高的准确性. 我们将在今后的研究中进行相关试验验证, 包括对文中采用的p-β模型与动力学模型的验证, 以提高模型的可信度.