基于数值仿真开发的电解槽集气系统

2022-03-11耿培久

耿培久

(沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001)

0 前言

FLUENT是基于有限容积法的CFD大型商业软件,广泛应用于航空航天、汽车设计、石油天然气、涡轮机设计、电力、冶金等行业,主要用于解决转捩与湍流、传热与相变、化学反应与燃烧、多相流、旋转机械、动/变形网格、噪声、材料加工、燃料电池等方面的问题[1]。电解铝行业中也存在大量多相流动、传热等现象,例如电解槽内高温熔液的多相流动与波动、槽上集气烟道内部的烟气流动与传热、电解车间内电解槽散热与厂房通风等。因此,借助FLUENT软件可深入研究流体的流动与传热行为,全面地解析流体的运动与换热规律,为合理、精细化的结构设计提供便利条件。本文结合工程设计经验并利用数值模拟方法进行了电解槽新型集气烟道结构与双烟管技术的研制开发。

1 电解槽等量吸风集气烟道结构的开发与应用

电解槽的集气烟道是收集槽膛内烟气和粉尘的主要通道,也是调整电解槽热平衡的有效手段之一(烟气带走热量约占电解槽总散热量的25%)。合理的烟道结构设计能有效维持槽膛内负压分布的均匀稳定,强化集气效果,减少污染物外泄,为电解槽热量收入支出平衡提供可靠保证。

传统的设计手段是依靠经验通过改变沿程的集气孔大小来实现槽膛内的风压均匀。随着槽容量的不断增大,烟道结构逐渐变宽加长,使得维持槽膛内风压均衡稳定的难度也相应加大,容易出现电解槽远端(出铝侧)冒烟冒料的问题。近年来,随着电解铝技术的不断进步,电解槽逐渐向低极距、低电压的保温型方向发展,作为调节电解槽热平衡手段之一的排烟量也必须相应调整。因此调整电解槽的集气策略,兼顾集气效果和电解槽热平衡,就成为集气烟道结构设计的原则。

沈阳铝镁院以数值仿真为手段,借助CFD模拟软件FLUENT,研究现有多种集气烟道内部烟气流动场与温度场的分布和变化规律,分析了上烟道和下烟道2种集气烟道形式,并以此为基础研发了具有自主知识产权的多分段等量吸风集气烟道结构[1-3]。

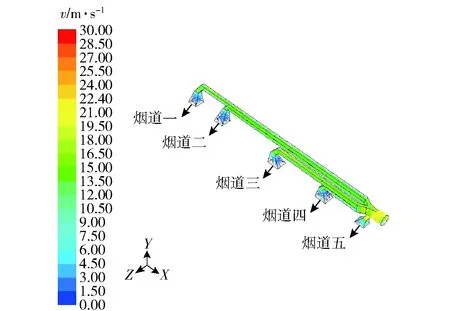

图1为上烟道集气形式(主体烟道位于电解槽大梁顶部)的烟道内部烟气流速分布,图2为下烟道集气形式(主体烟道位于电解槽大梁底部)的烟道内部烟气流速分布。

从图1、图2可以看出,上烟道内部烟气流速分布更为均匀,流速更为理想。

图1 上集气烟道内部烟气流速分布图

图2 下集气烟道内部烟气流速分布图

通过对比,等量吸风方案总体采用上烟道集气形式。等量吸风主要是通过数值模拟方式,在电解槽烟道出口压力和流量一定的条件下,通过设置多段烟道结构,并对烟道的截面进行必要优化,保证电解槽各集气点的分量均匀。

通过深入研究槽膛及烟道内部烟气的温度与流速分布,全面解析了烟气的流动和变化规律,开发出等量吸风烟道结构。等量吸风烟道在强化集气效果、均衡槽膛风压分布的同时,还能大幅度降低电解槽排烟量,使烟道阻力降低50~80 Pa(烟道阻力的17%~27%)。表1所示为某铝厂节能型电解槽排烟量的实测数据。

在表1中,该型电解槽烟管阀门开度为30°~55°(全开90°),电解系列平均单槽排烟量为6 200 Nm3/h,较设计值(8 500 Nm3/h)降低近30%,烟气带走热量仅占电解槽总散热量的29.9%。电解槽在低排烟量条件下槽膛密封良好,未发生冒烟冒料等现象,车间环境透亮,能见度较高。由此验证了等量吸风烟道数学模型的可靠性。

表1 某铝厂节能型电解槽排烟量

多年的生产实践证明,等量吸风烟道具有结构简单合理、槽膛内风压平衡性较好、烟道远端(出铝侧)集气效果明显等优点。目前该技术已成功应用于多家中外铝厂。

2 电解槽双烟管技术的开发与应用

在进行换极、出铝、捞渣等操作时,往往需要打开电解槽的槽罩板,导致槽膛内的集气负压降低,使得电解车间的氟化物无组织排放增多[4-5]。因此,如何在进行开槽操作时有效减少污染物外泄就成为控制电解车间无组织烟气排放量的关键。

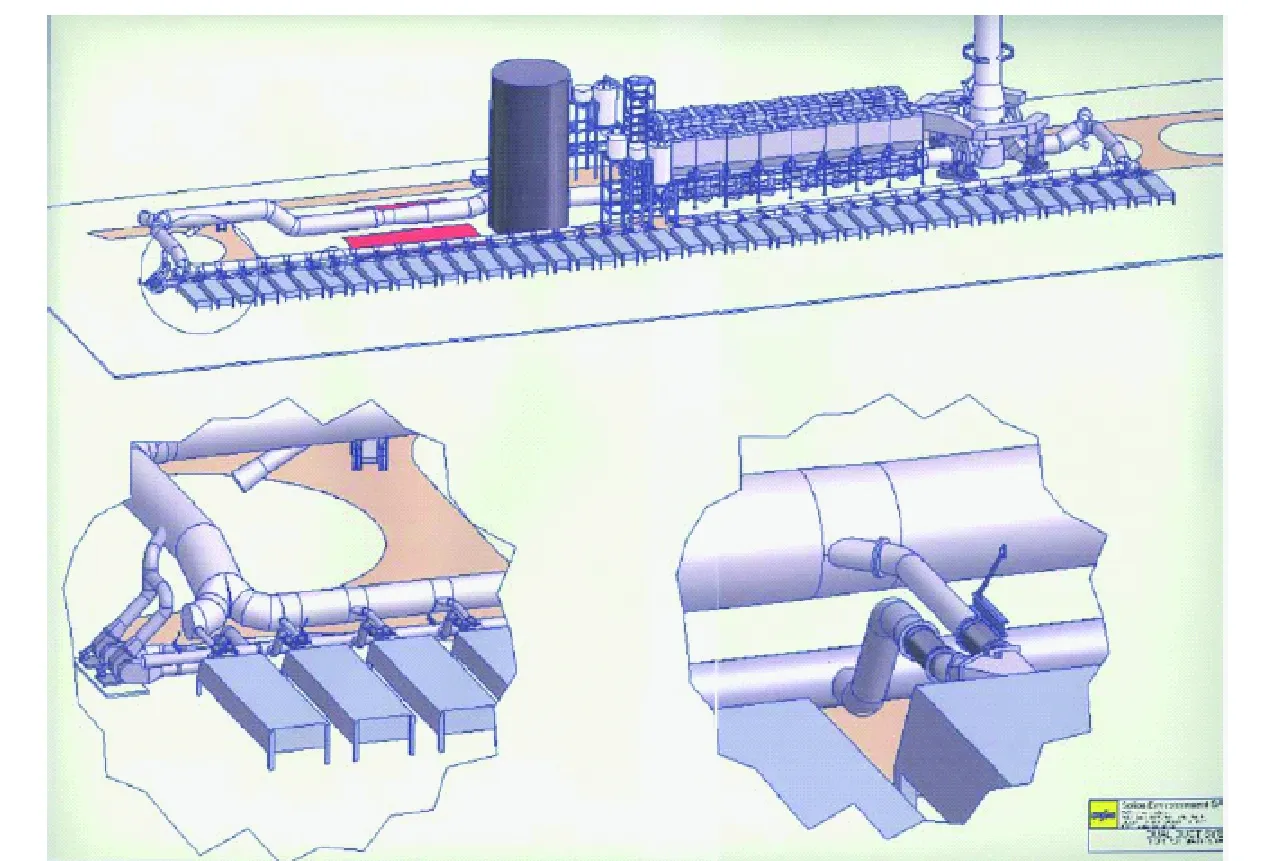

挪威海德鲁(HYDRO)和法国索罗斯(SOLIOS)采取的方法是在每台电解槽上安装副烟管,与主烟管共用槽上集气烟道,并为副烟管系统设增压风机。这样的设置在开槽操作时可瞬时将单槽排烟量增大数倍[6],详细方案如图3所示。主、副烟管系统收集的烟气最终汇合进入净化系统。该方案的优点是开槽作业时单槽排烟量增加幅度较大;缺点是增大了净化系统的处理风量,副烟管的开闭极大干扰了集气烟道及主烟管系统的风压平衡,且增设的风机增大了净化系统的投资和电耗水平。

图3 SOLIOS双烟管净化系统

针对上述技术方案的不足,沈阳铝镁院利用FLUENT软件对槽上集气系统内部的烟气流动场和温度场进行数值模拟研究,开发出了无动力双烟管集气系统。该系统与SOLIOS双烟管净化系统的主要区别在于充分利用净化系统风机,主、副烟管均由净化风机提供负压动力,不再单设副烟管风机。该系统在每台电解槽上设主、副排烟管,其中主烟管为常开状态,而副烟管有开、关两种状态。电解槽正常运行时,副烟管关闭,通过主烟管集气;当电解槽进行换极、出铝等开槽作业时,打开副烟管,主、副烟管同时集气,可使电解槽排烟量瞬时增大2~3倍。双烟管系统内部的烟气流速分布如图4所示。

图4 双烟管管道内部烟气流速分布图

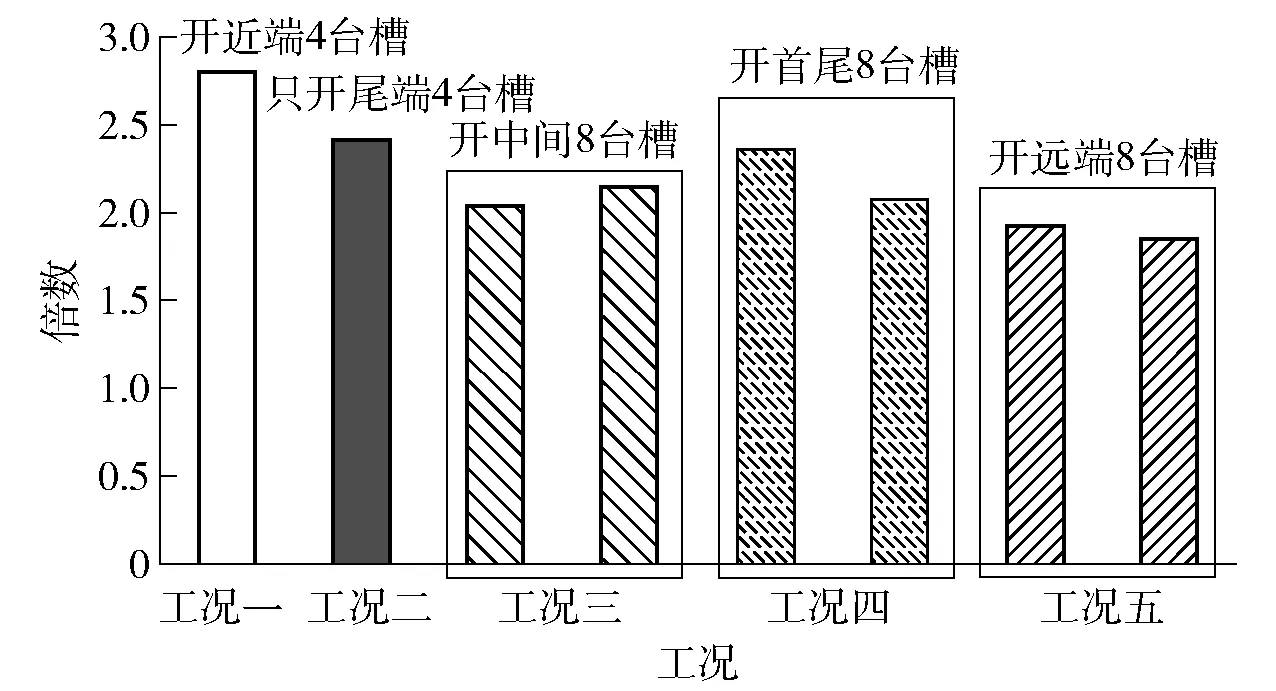

由图4可知,在副烟管开启时,副烟管烟气流量可瞬时增大到正常排烟量的1~2倍,且不影响主烟管内的烟气流动状态及风压分布。开槽作业时,电解槽位置和数量不同,双烟管烟气流量增大倍数的变化规律如图5所示。

图5 不同工况下单槽双烟管的排烟量变化图

由图5可知,当净化系统对应的电解工区4台槽同时开槽作业时(工况一、二),作业槽的排烟量可增大至正常排烟量的2.4~2.8倍;若有8台槽同时开槽作业(工况二、三、四),作业槽的排烟量可增大至正常排烟量的1.9~2.4倍。

经现场测量,在密闭状态下,某节能型电解系列主烟管排烟温度为105~115 ℃,双烟管的排烟风量分布见表2。

表2 某铝厂电解槽双烟管系统(1/4净化系统)

根据测试结果,在单根1/4净化系统管所辖的电解槽中,在1台电解槽进行开槽作业时,打开副烟管阀门,副烟管排烟量是主烟管设计风量的2倍;当2台槽进行开槽作业时,副烟管排烟量是主烟管设计风量的1.2倍;当3台槽进行开槽作业时,副烟管排烟量是主烟管设计风量的0.7倍。在开槽处,无明显烟气外逸,电解槽密闭效果较好。该测试结果与设计值较接近,由此验证了数学模型的准确性。

副烟管的阀门可设在槽控箱处控制,与换极、出铝、捞渣、阳极效应等开槽作业实现自动连锁,以便有效控制电解车间的污染物无组织排放浓度。

双烟管技术已申请发明专利,并成功应用多家国内外铝厂。

3 结束语

工程设计、实践经验和物理场的数值模拟结果是电解槽设计的主要依据,对槽膛及槽上集气烟道系统内部温度场、流场进行数值模拟是完善电解槽热平衡计算的重要环节,有助于深入了解电解烟气的流动状态与变化规律,为电解槽的精细化工程设计和新型结构形式的研究开发提供了可靠的技术保证。

本文利用FLUENT软件研究开发了电解槽等量吸风集气烟道结构和双烟管技术。等量吸风集气烟道结构可使槽膛内达到等量吸风、负压均衡、降低烟道阻力(降幅17%~27%)的效果;双烟管在开槽作业时的排烟量可瞬时增大到正常风量的2~3倍,在不干扰净化管路系统内风压平衡、不增加净化系统能耗的前提下,极大地提高了电解槽集气效率,可有效控制电解车间的污染物无组织排放,实现了节能减排的目标。

电解槽槽上新型集气烟道结构、双烟管技术的广泛应用与推广,可为建设单位提供投资经济、指标先进、节能环保的优质工程设计,在创造经济效益和社会影响力的同时,也极大提升了中国电解铝行业的整体装备和生产技术水平。