脉动热管强化传热及其应用研究进展

2022-03-03赵佳腾吴晨辉戴宇成饶中浩

赵佳腾,吴晨辉,戴宇成,饶中浩,2,3

(1 中国矿业大学电气与动力工程学院,江苏 徐州 221116; 2 河北工业大学能源与环境工程学院,天津 300401;3河北省热科学与能源清洁利用技术重点实验室,天津 300401)

引 言

随着现代科技的进步,各种设备趋向于集成化、小型化和高热通量,各个领域对高效、高均温性的散热需求日益提高[1]。热能的高效利用和回收是解决能源可持续发展问题的重要途径。热管是一种高效传热元件,被广泛应用于热输送领域。传统重力驱动热管的单向导热性,限制了其应用范围;传统毛细力驱动热管的烧干极限较低,工质回流能力较弱,不适合长距离热输送[2]。脉动热管(oscillating heat pipe, OHP)于20 世纪90 年代被提出,由若干直管路和弯头组成,依靠管内工质交替蒸发膨胀和冷凝收缩产生的压力差以及相邻管间的压力不平衡提供整体驱动力[3]。脉动热管不仅能够通过气液相变传递潜热,而且可以通过汽液塞振荡传递显热,相对传统热管具有众多优势:结构简单、理论热输送距离长、应用范围广、传热极限高、抗重力性能好、启动迅速、加热方式灵活等[4-5]。脉动热管在太阳能热利用、余热回收、电子冷却等热输送领域是一种简单、可靠、经济的选择,应用前景良好。

自脉动热管提出以来,科研人员对其启动和传热特性、运行机制进行了广泛的研究,实验研究主要是针对流型演变,以及定量分析结构参数、操作条件等对脉动热管启动和传热性能的影响,理论研究通常是建立简化模型来模拟并定性分析脉动热管内部多相流动和传热传质过程[6]。现有综述大多是对脉动热管实验和理论研究的进展以及常规脉动热管的应用研究进行总结,各有侧重,少部分涉及了通过结构改进来强化传热[6-10]。近年来,为了强化换热和适应不同工作需求,研究人员设计、制造和测试了结构多样的新型脉动热管,并对各自提出的新结构脉动热管启动和传热特性及应用做了大量研究,但尚无一种通用的结构形式,距离商业化应用前路漫漫。本文对已有研究中涉及脉动热管结构改进的方法进行提炼,得到如图1 所示的发展脉络,图中圆的大小代表这一方法的权重,两个圆之间的距离及线宽表示两个方法之间的亲缘性,颜色代表这一方法所处年份的平均。从图中可以看出,前期的研究主要偏向于内部结构改进以强化传热,并随着技术的进步而发展。例如,内部结构改进的方法按时间排序为:截面形状、止回阀、截面尺寸和内表面修饰;近年的研究趋向于外部结构改进,除部分以强化传热为目的外,开始面向特殊工况的传热需求,结构多样但现有研究相对较少;此外,部分研究涉及多种结构改进方法,在提升工况适应性的同时考虑了强化传热,是进一步的发展趋势。

为了更好地呈现新结构脉动热管的发展脉络,本文主要从以下三个部分进行综述:强化热性能的内部新结构、适应不同工作要求的外部新结构以及新结构脉动热管的应用,希望能够为通用性新结构脉动热管的设计和优化提供参考。

1 脉动热管内部新结构及传热强化

脉动热管由于较长的流动通道,增加了启动热通量,限制了其在低热通量工况下的应用;此外,脉动热管工质的运动受到驱动压差、表面张力、摩擦力和重力等的综合作用,且受表面张力的影响较大,会一定程度削弱脉动热管启动和传热性能[11]。除工质热物性参数、操作条件和外部条件等以外,包括通道壁面结构、截面形状和尺寸等内部结构参数是影响脉动热管启动和传热特性的重要因素[9,12-13]。基于脉动热管工作原理,内部结构改进主要从两个方面协同强化脉动热管性能:一是强化工质与壁面的换热,二是提高循环驱动力、促进工质的振荡[14]。实现方式有内表面修饰和通道结构改进[8,15]两种。

1.1 通道内表面修饰

工质与脉动热管通道内表面的相互作用直接影响其在管内的振荡运动状态和相变传热速率[16-17]。通过调整通道内表面多尺度结构实现工质运动调控和相变传热过程强化属于无源强化手段[18],调控表面结构的尺度和分布不仅可以促进气泡的核化、生长和溢出以及冷凝液滴的形成和脱离,增强壁面与工质换热,还可以改变其浸润性,利于调控工质与通道表面的毛细力和摩擦力[19-21]。因此,合理修饰脉动热管通道内表面,可以有效强化其传热性能和启动特性[22-23]。

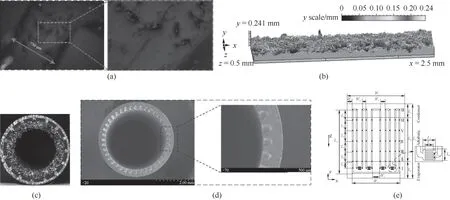

表面结构修饰可以在通道表面构造人工核化点,也可以通过粉末烧结等构成吸液芯这一传统热管有益元素[24]。孙芹[25]控制硅表面的刻蚀构造了如图2(a)所示的大小不同的凸起和凹穴,构成的人工核化点通过促进工质核化来降低启动温度、缩短启动时间以及提高传热性能;随充液率增大,启动性能进一步增强,但增大了工质运动的阻力,提升传热性能的效果变差。Kim 等[26]在OHP 通道两侧设置凹腔,可以促进启动、降低热阻,启动功率和热阻分别可降低50%和57%;随凹腔尺寸增加,启动功率减小,但高功率下小尺寸凹腔OHP 具有更好的传热性能。Qu 等[27]在平板OHP 内表面烧结超薄泡沫铜构成吸液芯,起到增大固液接触面、提供成核点及促进冷凝工质回流的作用,工质扰动更剧烈,有效提升OHP 均温、启动和换热性能,但在高热通量条件下发生局部烧干。Kato等[28]在OHP蒸发段内表面添加铜丝网以保证工质回流。Ibrahim 等[29]采用Ti-6Al-4V 粉末制备OHP,如图2(b)所示,表面形成的粉末烧结吸液芯结构可有效增强毛细力和启动过程的沸腾传热,降低重力依赖性和启动功率。Wang等[30-31]和彭友权[24]研究了蒸发器带铜粉烧结吸液芯的OHP 在不同充液率、加热功率和倾角下的热性能,与光滑表面相比,形成的多孔结构表面可以促进气泡的产生、生长和聚合及汽液塞的振荡运动,有效强化抗重力、启动和换热性能。如图2(c)所示,周华[32]提出的毛细芯结构OHP 在较低热负荷下热阻仅为传统OHP 的1/10。Qu 等[33]在可视化实验的基础上建立数学模型,理论分析表明,内表面涂覆微颗粒或设置空腔均可以促进气泡成核和生长,提高热管的启动和运行性能,增大表面粗糙度可以降低启动所需热通量,但会增加摩擦阻力。Xu 等[34]对烧结颗粒吸液芯OHP 的数值模拟研究表明,吸液芯结构使得潜热和显热传递量显著增加,继而增加了汽塞温度和压力以及液塞振荡幅值,但增大颗粒直径会降低传热性能。

由于OHP 管径一般较小,多孔结构等处理的难度较大,微槽道结构是可供替代的选择[35]。Qu等[16,35-38]对比了具有如图2(d)所示内螺旋沟槽的OHP和光滑管OHP的启动和传热特性,水平放置时光滑管OHP 难以启动,而沟槽OHP 仍能正常启动,且具有较高的烧干极限;沟槽结构的加入可以强化冷热段的气液相变,促进冷凝工质回流,从而降低启动功率并提升有效热导率。于子程[39]为微平板OHP 设计了W 型沟道吸液芯结构,通过增加尖角数量来增强毛细力,通过受力分析和数值模拟研究了沟道和沟道壁宽度对毛细力大小的影响。Xu 等[40]通过三维非定常模型研究了蒸发段加入微槽的平板OHP热力学特性,如图2(e)所示,相比于常规通道OHP,有效强化传热性能,在高热负荷下具有更小的热阻。

图2 脉动热管内表面结构修饰[16,25,29,32,35-38,40]Fig.2 Structure modification of oscillating heat pipe inner surface[16,25,29,32,35-38,40]

表面结构修饰影响工质湿润状态及两相流动特性[41],研究人员通过化学刻蚀[19,22,42-48]、自组装[42-44,46,49]、碱性辅助表面氧化技术[50]等多种方法改变表面浸润性,以提升脉动热管性能。纳米流体OHP 实验表明,强化机理之一是纳米颗粒对内表面的改性作用。受此启发,Ji等[19,48,50]在OHP 内表面涂覆超亲水性的CuO 微结构层,使得OHP 换热性能大幅提升,且随着亲水性的增强效果更好,实现了最低为0.1℃/W 的有效热阻。郝婷婷等[43,45]研究了亲水和超亲水表面对OHP 液弹脉动及液膜沉积的影响,可视化实验表明,相比铜OHP,液弹脉动程度成倍增强,液膜沉积长度随亲水性增强而增长,OHP传热性能得到提升,但超亲水表面微结构中滞留的工质导致其传热性能低于亲水OHP,实验结果也通过数值模拟进行了验证。此外,王瑞祥等[15,41]通过不同正火、退火工艺直接对OHP 金属壁面进行改性以提高无水乙醇的浸润性,启动实验结果表明,气泡与壁面的附着力减小,可促进气泡的产生和脱离,提高启动性能,在低加热功率下效果更加明显。OHP在内表面超疏水条件下难以正常工作[44],Ji等[49]在OHP 内表面涂覆超疏水的正十八烷基硫醇自组装单分子层,该超疏水OHP 仍可正常启动且具有良好的传热性能,对内表面浸润性条件不敏感。

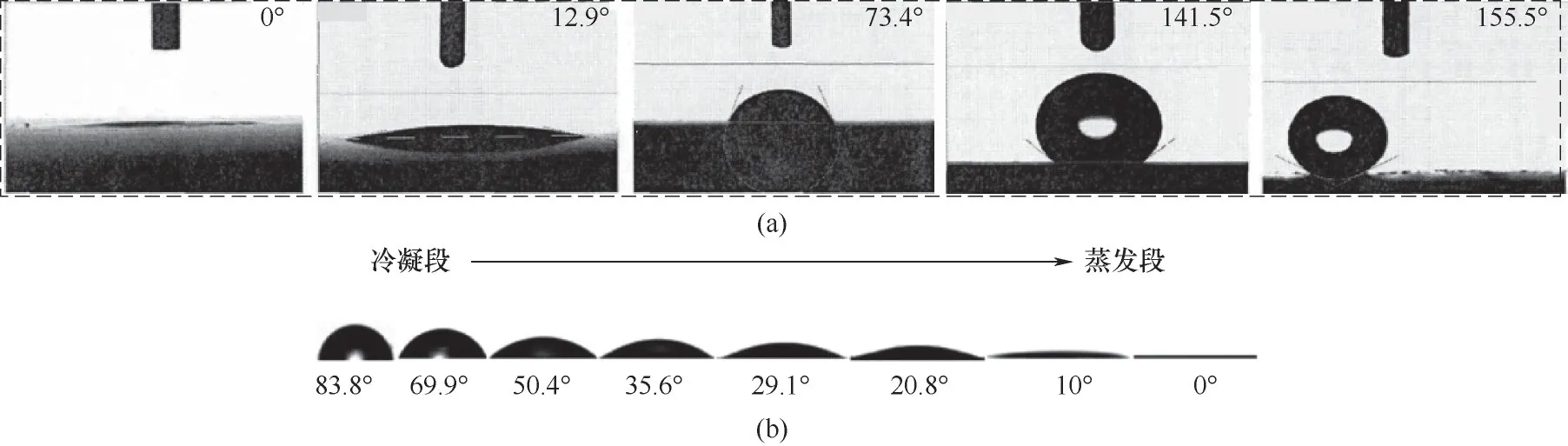

合理布置脉动热管不同区域的浸润性,可以协同不同浸润性在强化沸腾换热和冷凝方面的作用[43]。郝婷婷等[43-44]分别对具有亲水(铜)、超疏水和组合亲疏水(蒸发段超亲水,冷凝段和绝热段超疏水)内表面的OHP 进行了实验研究,不同浸润性表面的接触角如图3(a)所示,与铜OHP相比,组合表面可以强化OHP 内部工质的段塞运动,整体传热性能提升5%~20%,均匀超疏水表面OHP 则相反,甚至出现局部烧干现象。Leu 等[17]也对具有不同浸润性表面的OHP进行了实验研究,组合表面OHP具有最低的热阻,表面的组合浸润性起到类似单向阀的作用,冷凝段超疏水表面促进滴状冷凝,蒸发段超亲水表面为汽液塞运动提供更大的动力,协同提升OHP 传热性能。张庆振[46]研究发现,组合表面OHP冷凝段超疏水区域起到减阻作用,启动性能最好,但稳定运行时超疏水表面阻碍显热传递,整体传热性能低于超亲水OHP。受Xie 等[51]、Cheng 等[52]和Singh 等[53]的启发,于慧文等[22,47]制备了从冷凝段至蒸发段接触角线性减小的梯度浸润性表面,如图3(b)所示,竖直加热模式下梯度表面OHP 对传热性能的提升次于超亲水OHP;水平加热时,铜OHP 无法启动,梯度表面提供额外的驱动力,OHP 成功启动,热阻最大可降低45%,传热性能最佳,理论模型计算结果与实验结果一致。

图3 脉动热管不同浸润性表面[22,43-44,47]Fig.3 Oscillating heat pipe with different surface wettability[22,43-44,47]

在通道表面进行结构和浸润性修饰可以有效强化脉动热管启动和传热性能,但是获得不同修饰方式下的最佳操作条件、降低表面修饰的难度和成本以及保证修饰表面的寿命是亟待解决的问题。此外,未来的研究应该对脉动热管内表面不同区域进行合理修饰,协同不同结构尺度和浸润性在强化脉动热管性能方面的作用。

1.2 通道结构改进

通过异型或非均匀设计对脉动热管通道结构和布置进行改进,合理匹配不同区域的毛细驱动力和工质流动阻力,是提升脉动热管性能的一种简单有效的方法[9,25]。

1.2.1 截面形状 脉动热管通道截面形状直接影响脉动热管内部汽液塞分布及流型转化、压差驱动力及流动阻力,其中截面尖角的影响尤为突出[6,54-56]。

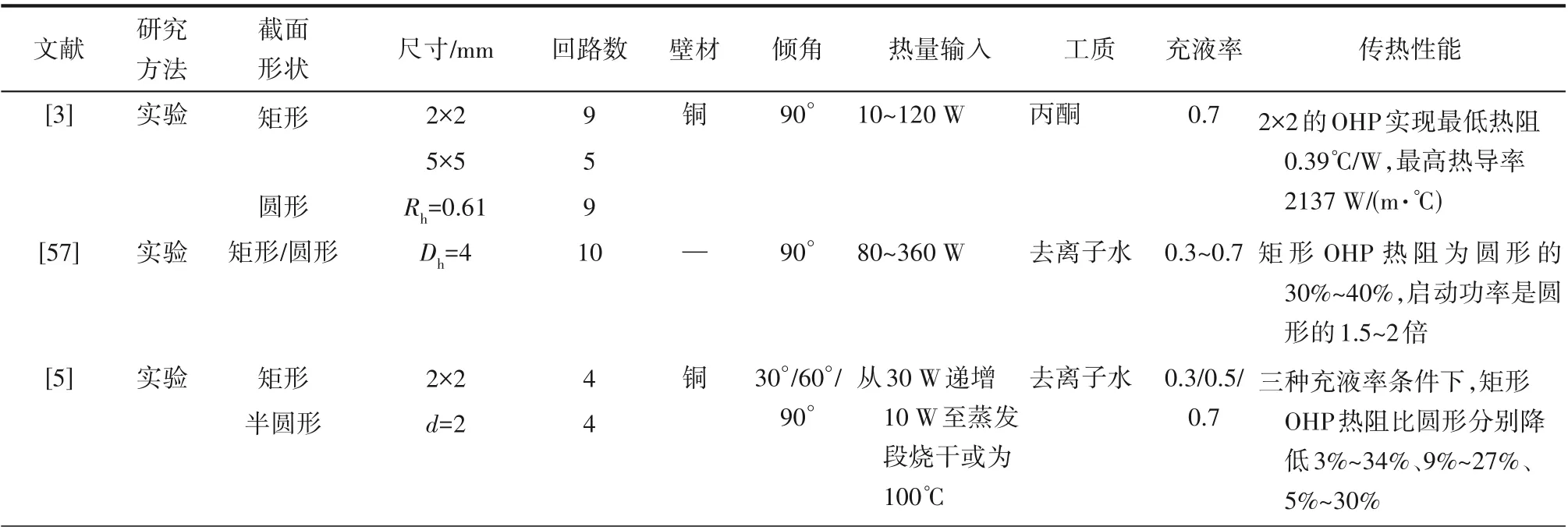

矩形截面方面:Mehta 等[3]对比了不同尺寸、加热功率下矩形和圆形截面OHP 的传热性能,矩形通道增强了工质的振荡运动,热阻更低。Hua 等[57]的研究表明,矩形OHP 传热性能随充液率减小而增强,相同条件下,矩形OHP 热阻仅为圆形的30%~40%,冷热端温差降低10~20℃,但启动功率是圆形的1.5~2 倍。李楠[5]、Khandekar[58]、郝婷婷[43]和陈阳阳等[59-60]的研究同样证明了矩形截面的尖角结构可以增强毛细力,促进工质脉动,传热性能优于圆形截面OHP。郝婷婷[43]还基于非圆形通道中流型转变过程气液界面演化规律的模拟结果,引入参数弯月面面积比建立了非圆形通道中流型转变的无量纲关联式。

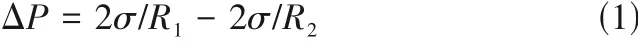

三角形截面方面:周岩等[61-63]对比了正方形和正三角形截面OHP 的传热性能,三角形截面可以提供更大的毛细力,促进气液相变和工质脉动,热阻比正方形截面OHP 低,理论建模分析结果与实验吻合。夏侯国伟等[64-66]通过隔板将平板OHP 分割成上下两层槽道,构成双面矩形和三角形平板OHP,分别如图4(a)、(b)所示,当量热导率是常规脉动热管的两倍以上,且双面三角形OHP 具有更好的传热性能。权力[67]、李志等[68-69]、王超[70]也对不同条件下矩形和三角形截面OHP 进行了研究,得到相似的结论。此外,李玉华等[71-72]通过模型计算证明了等腰直角三角形截面OHP 的传热性能优于正三角形截面。

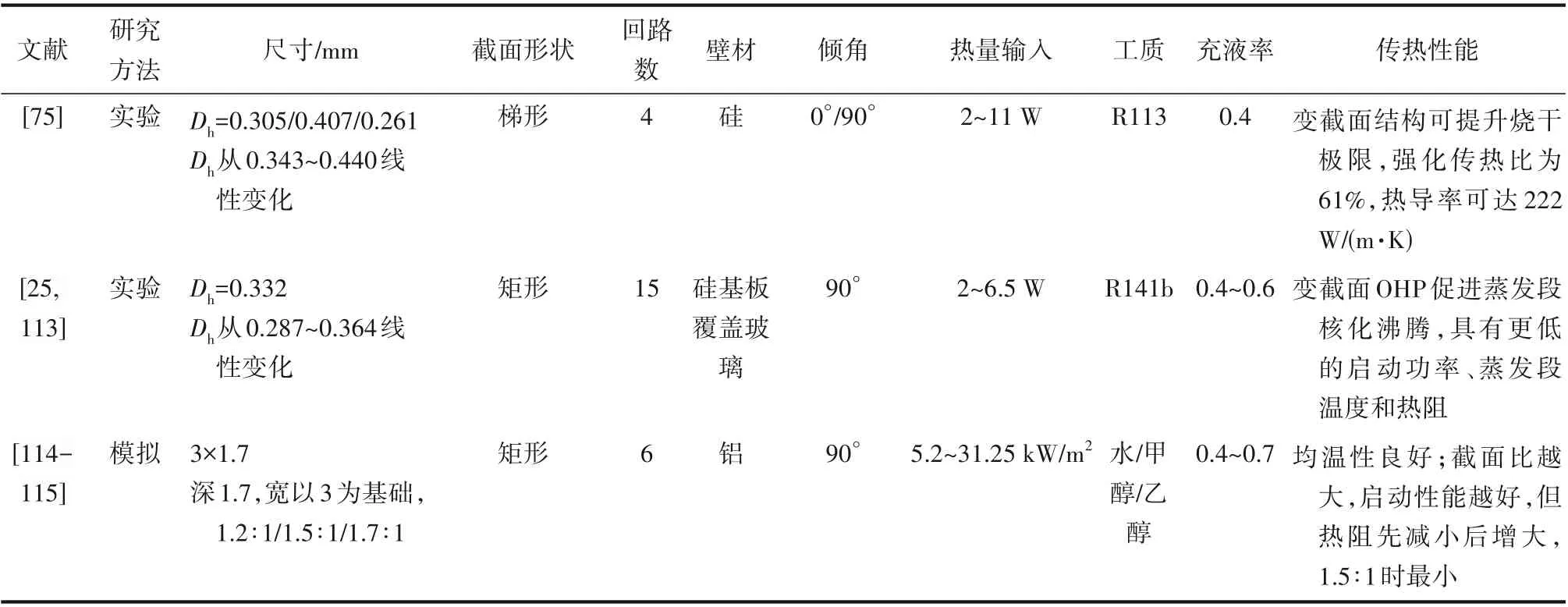

梯形截面方面:Qu 等[73-74]实验研究了梯形截面硅基OHP 在不同条件下的启动和传热特性,得到了不同水力直径下OHP内部两相流型,该OHP远小于前人提出的Bond数和水力直径的下限;与传统OHP不同的是,梯形OHP 没有检测到局部核沸腾。陈娅琪等[75-76]对梯形截面OHP 的研究发现,通道内的汽液塞不能形成随机分布的初始状态,不利于启动;较大水力直径OHP 内观察到间歇性冲刷和非典型振荡两种运行模式,前者主要出现在水平工况下,传热效果较差,后者的传热效果受重力影响较大。孙芹[25]研究发现管内初始汽液塞分布决定了梯形OHP 核化或无核化启动,由于壁面光滑,核化启动温度较高,单通道内两相流型与微通道相似。夏侯国伟等[77-80]提出了新颖的梯形截面单面波浪结构平板OHP,如图4(c)所示,波浪结构有利于增大散热面积,基于实验研究结果提出了启动时间、初始和完全启动温度三个参数描述OHP 启动特性。王超[70]通过实验证明了梯形和三角形截面微型OHP 的传热性能优于矩形OHP,但三角形截面OHP 更难启动;不同截面OHP 内部的两相流型差异较大:梯形和三角形OHP 内部没有矩形OHP 的核态沸腾现象和喷射流,蒸发段弯头结构和表面张力的作用使得汽柱断裂,形成的长汽塞受底部掺混流和壁面回流的液相的挤压而断裂。

非均匀设计利用不同截面通道的表面张力差异,产生了附加的毛细驱动力,如式(1)所示[8]:

式中,σ为表面张力系数;R1、R2分别为不同截面的曲率半径。此外,工质在不同截面通道处受到的流动阻力不同,促使工质向阻力小的方向流动,达到强化传热的目的[81]。如图4(d)所示,商福民等[14,82-84]将OHP 蒸发段和绝热段管路加工成圆形和椭圆形截面周期性布置的非均匀结构,起到增加工质振荡频率、强化传热的作用,但需要足够的热通量克服非均匀截面带来的流动阻力;通过建立的非均匀结构OHP 流动沸腾传热模型与实验相验证,计算结果表明,对对流换热的强化效果远强于沸腾换热。Tseng 等[85]加工了圆管和椭圆管交替分布的交变管路OHP,如图4(e)所示,相比均匀OHP具有更低的热阻和启动功率,稳定运行后,二者热阻随加热功率、倾角等因素的变化趋势相似。

图4 具有异型或非均匀截面形状的脉动热管[14,64-66,77-80,82-85]Fig.4 Oscillation heat pipe with special or non-uniform cross-sectional shape[14,64-66,77-80,82-85]

异型和非均匀截面脉动热管虽然更难启动,但尖角结构和布置的不同截面通道增加了毛细驱动力,有效强化传热性能,后续研究应该对启动功率增加和传热性能提升综合考虑。表1汇总了不同截面形状脉动热管的研究。

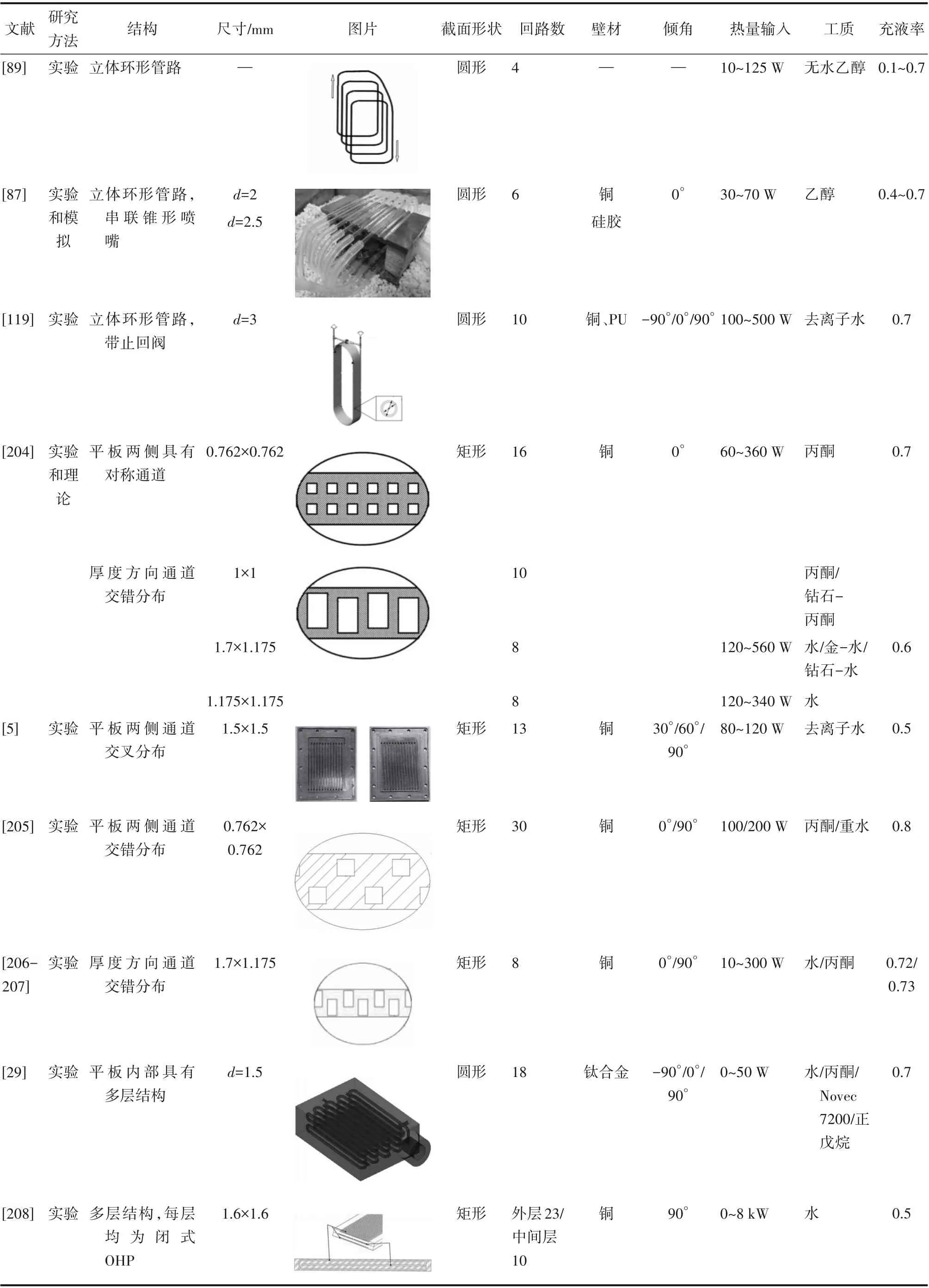

表1 不同截面形状脉动热管的研究Table 1 Research on oscillation heat pipes with different sectional shapes

续表1

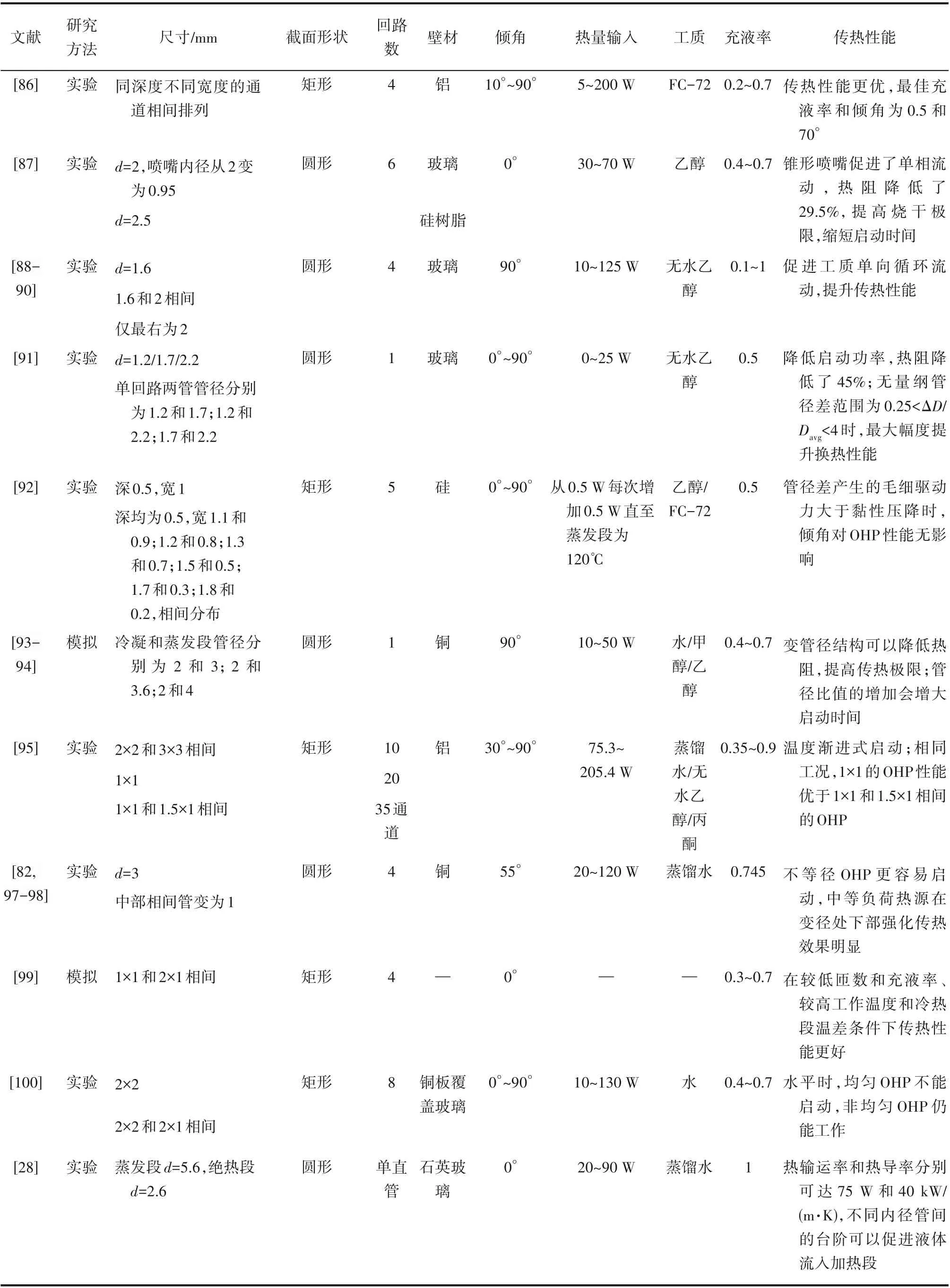

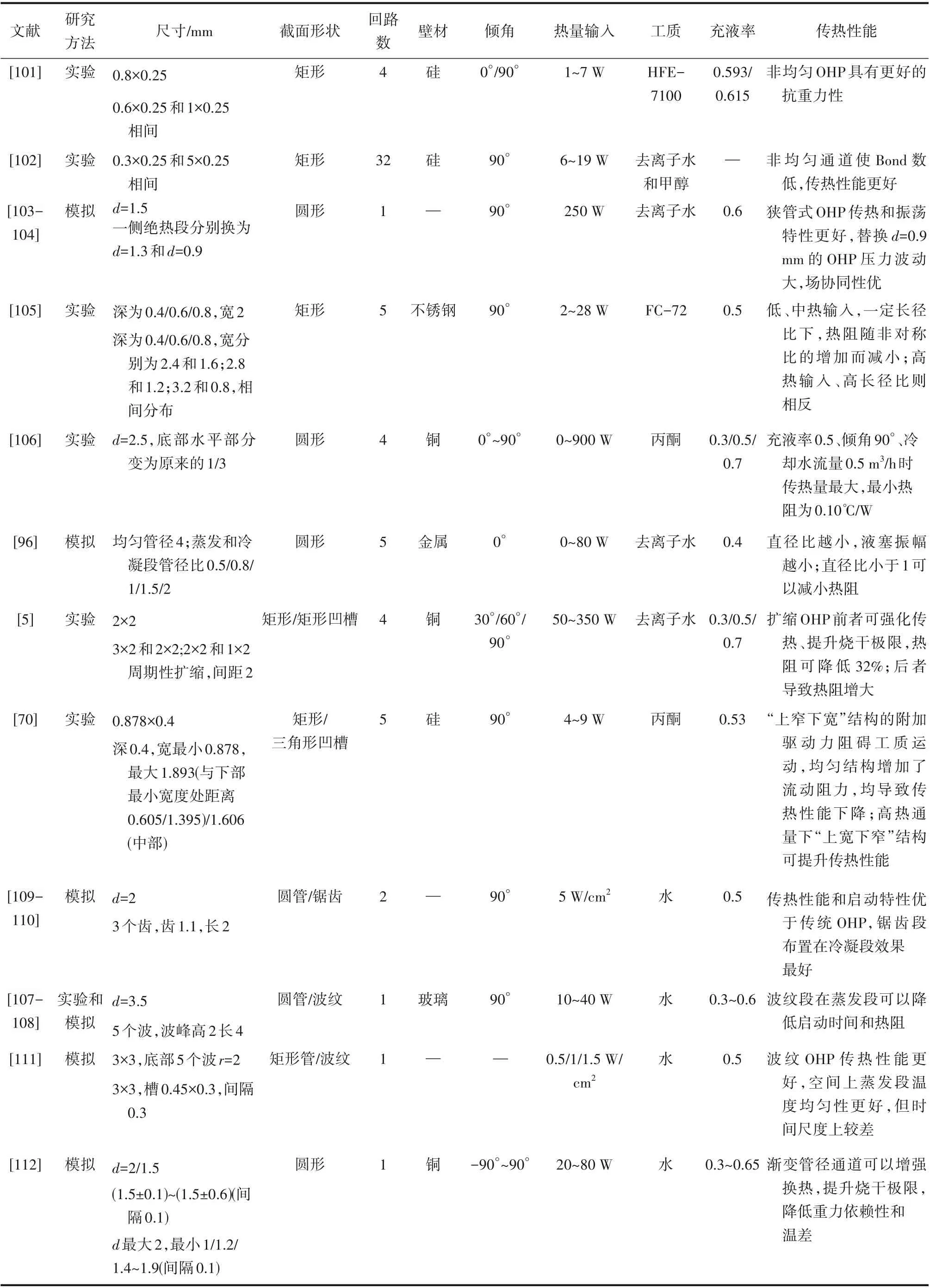

1.2.2 非均匀截面尺寸 受工质密度和表面张力的影响,脉动热管管径过大会导致气液分层,难以形成汽液塞,管径减小又会增加毛细阻力[6,55],而在非均匀管径的通道中工质在不同区域所受的流动阻力和驱动力不同,局部压差驱动力会促使管内工质向阻力小的方向流动,增强汽液塞振荡频率和幅度,从而起到强化传热的作用[8]。

不同尺寸通道合理布置实现的非均匀脉动热管,对工质施加了额外的驱动力。曹小林等[86]通过不同尺寸通道相间排列对OHP 结构进行改进,使工质在通道中单向流动,提升OHP传热性能。He等[87]在OHP 中串联锥形喷嘴,喷嘴正向压降低可以促进单向流动,脉动幅值远大于反向,起到减小热阻和启动时间、提高烧干极限的作用,并通过驱动力理论解释了启动时间变化的原因。Liu 等[88]和李惊涛等[89-90]对内径交错变化和最右侧管道为粗管的非均匀OHP 进行了可视化实验研究,变管径通道破坏了流道的均衡性和对称性,合理匹配的流动阻力和粗细管连接处渐扩管道对气泡的微泵效应,促使工质单向循环。Kwon 等[91]实验研究发现,双管径单回路OHP 通过促进循环流动使得热阻降低了45%;通过基于实验结果建立的简化模型计算发现,无量纲管径差范围为0.25~4 时可以最大幅度提升换热性能。针对如图5(a)所示的双径OHP,Kwon 等[92]将毛细管压差和黏性压降的比值定义为品质因数,当其大于2×105时双径OHP 的性能与方向无关。王迅等[93-94]基于薄液膜蒸发机理和VOF 模型建立了变管径OHP 计算模型,如图5(b)所示,结果表明,变管径结构提高了工质脉动频率,促进液膜的再湿润,提高传热极限;由于蒸发段管径较大,启动时间延长,且随着管径比的增加而变长。史维秀[95]研究了不同充液率、倾角、加热功率、工质和冷却水流量等条件对不同尺寸通道交替分布的非对称OHP 启动和传热性能的影响,混沌分析表明非对称OHP 具有混沌力学特征;与其他研究相反,相同工况下对称OHP 传热性能优于非对称OHP。章旺等[96]基于三大守恒方程建立两管径式脉动热管的物理和数学模型,研究发现蒸发段管径小于冷凝段时具有较高的振频和较小的振幅,传热性能更优。商福民等[82,97-98]、Chiang 等[99]、Chien 等[100]、Kato 等[28]、Yang 等[101-102]、赵晓欢等[103-104]、Jang 等[105]、张强等[106]也对非均匀截面尺寸OHP 进行了实验和模拟研究,非对称结构通过促进工质单向流动和振荡来促进启动、强化传热,但也存在相反的结论。

图5 非均匀截面尺寸脉动热管[5,25,70,92-94,113]Fig.5 Oscillating heat pipe with non-uniform cross-sectional size[5,25,70,92-94,113]

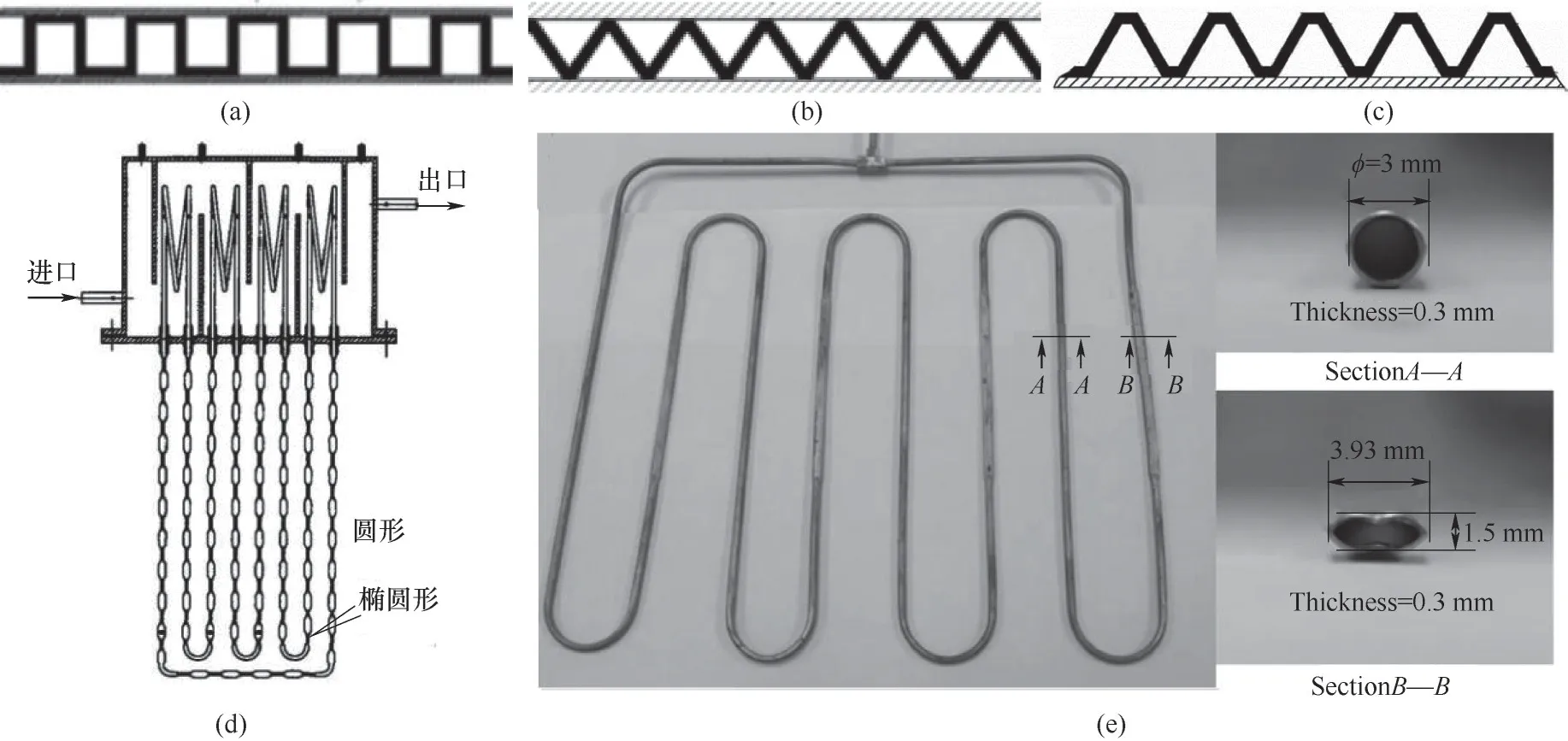

单一通道管径周期性变化构成的渐缩渐扩结构,不仅增加毛细驱动力,还能促进工质蒸发,增强扰动等[5,107-108]。李楠[5]对具有渐缩渐扩通道的OHP进行了可视化和传热实验研究,如图5(c)所示,由于渐缩渐扩结构而出现的不对称气液界面促进液体掺混,可以强化传热,矩形凹槽内残留的液体可以促进蒸发、提升蒸发极限;但水力直径较小时增大了液弹脉动阻力,导致热阻增大。王超[70]研究了三角形缩扩结构OHP 的强化传热效果和机理,如图5(d)所示,缩扩结构对OHP 传热性能的影响取决于其导致的附加驱动力、流阻增大以及工质扰动破坏热边界层三者博弈,仅“上宽下窄”结构在热负荷较高时可以强化换热。蒋二辉等[109-110]通过数值模拟研究了锯齿波纹段位置对OHP 性能的影响,锯齿段在热管两端时启动时间最短,在冷凝段时温差最小、传热效率最高,是最佳布置位置。进一步,Wang等[107-108]研究了波纹段位置对单回路OHP 性能的影响,结果表明,蒸发段设置波纹段可以增加汽化核心、加强扰动,从而缩短启动时间和降低热阻,最大分别可减少23.43%和28.96%。魏智康等[111]基于Mixture模型构建了波形OHP和微槽平板热管模型,波形OHP 具有更好的传热性能,空间上蒸发段温度均匀性更好,但时间尺度上较差。为最大限度发挥渐缩渐扩结构的强化作用,应该对其结构参数和布置位置进行优化。

管径沿轴向线性变化的通道可以促使工质定向自驱动[25]。Holley 等[112]首次建模研究了渐变管径通道对OHP 传热的促进作用,发现渐变管径通道可以增强换热,提升烧干极限,降低重力依赖性和温差。陈娅琪[75]通过水力直径渐变的变截面结构增大毛细驱动力,实现了OHP 工质的单向循环,相比于等截面OHP,传热强化比可达61%。孙芹等[25,113]对变截面和等截面OHP 进行了实验研究,如图5(e)所示的变截面通道可定向自驱动工质、促进蒸发段的核化沸腾,启动和传热性能得到提升,大充液率条件下效果更明显。王迅等[114-115]采用VOF 方法对常规和渐变式平板OHP 进行了数值模拟研究,渐变式结构对两相流型影响较小,但温度振荡频率增加、振幅减小,均温性良好;大小截面比值越大,渐变式OHP 启动性能越好,但热阻先减小后增大,1.5∶1 时达到最小值。

以上研究结果表明,非均匀截面尺寸设计可以提升脉动热管的启动和传热性能。提出通用性的结构,分析非均匀结构强化脉动热管性能的机理,获得不同条件下的最优结构参数,是未来研究的关键。为了辅助对非均匀管径OHP 研究的总结,主要参数和实验数据汇总在表2中。

表2 非均匀截面尺寸脉动热管的研究Table 2 Research on oscillating heat pipe with non-uniform cross-section size

续表2

续表2

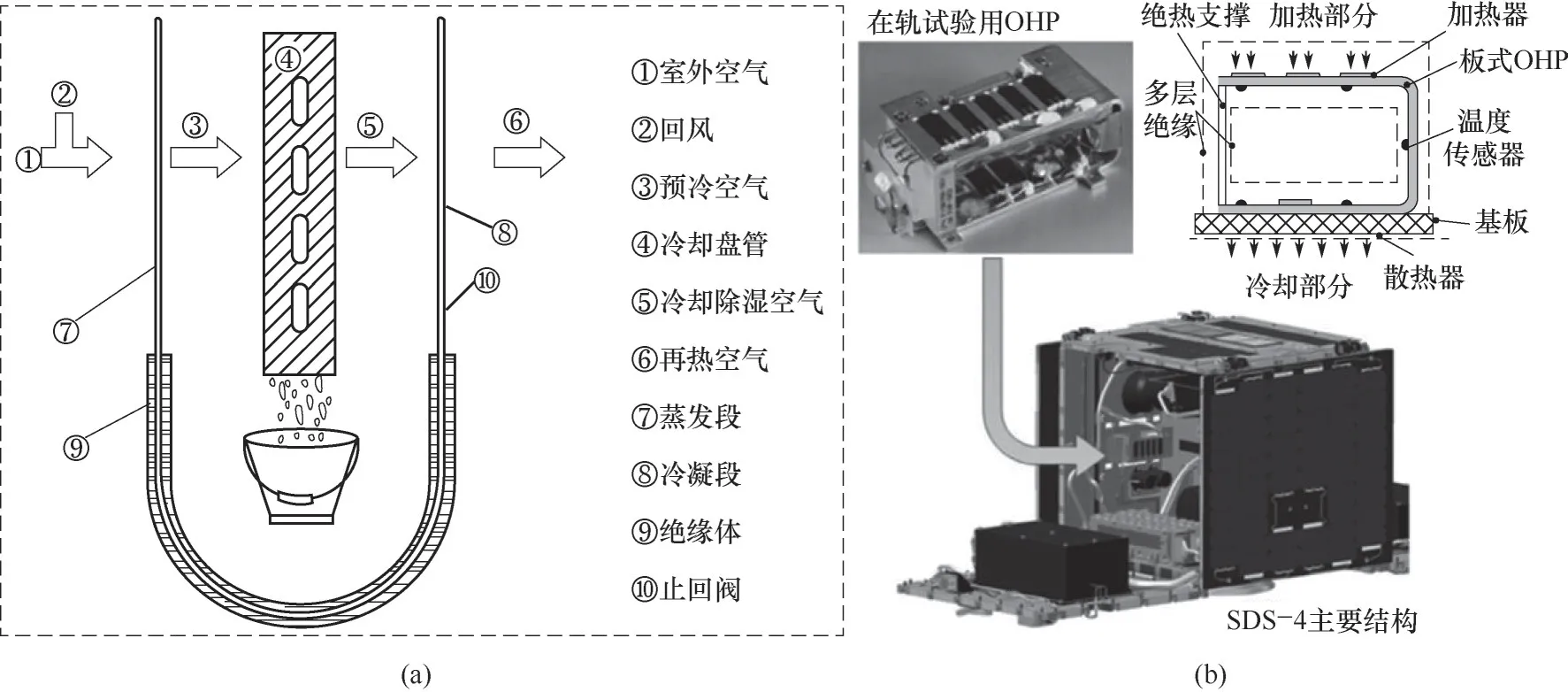

1.2.3 止回阀 OHP 运行过程中随机出现的工质停顿、反转和振幅小等现象,导致其传热性能降低[116]。Miyazaki 等[117]提出了带止回阀的OHP,可促使工质单向循环、提升烧干极限。Wan 等[116,118-119]分别在OHP 蒸发段和冷凝段集成隔膜式止回阀,可促使工质实现稳定的单向流动,提升传热性能,不同条件下可使热阻降低20.35%~31.28%,但当止回阀对工质流动的促进方向和OHP 自身流向相反时出现传热性能下降的情况;在实验结果基础上建立了止回阀OHP 在对称加热时的数学模型。Thongdaeng等[120]通过可视化实验研究了顶部加热模式下带止回阀的OHP 内部流型和传热特性,在蒸发器温度为125℃、倾角为90°时,最大热通量可达2670.427 W/m2。左洪桃等[121]研究了止回阀数量对OHP 传热性能的影响,热流随止回阀比的增加而增大。Meena 等[122-123]、Supirattanakul 等[124]、Bhuwakietkumjohn 等[125-127]、Rittidech 等[128]和Ando等[129]通过传热和可视化实验对带止回阀的OHP 在不同倾角、运行温度、工质、充液率和重力等条件下的流动和传热特性进行了详细的研究,止回阀的布置应该使其对工质流动的促进方向和OHP 自身流向相同,且强化OHP 传热性能的效果受操作条件的影响较大。止回阀与脉动热管的集成较为简单,可以与前述结构改进方式耦合,进一步提升强化效果。

对于内部新结构脉动热管,不论是内表面结构和浸润性修饰,还是通道结构或布置方式的异型和非均匀设计,以及集成止回阀,都需要与工质和操作条件等相匹配,才能最大限度地发挥结构强化作用。此外,大多数研究涉及的脉动热管参数和操作条件有限,难以得到系统的结论,阻碍了更精确理论模型的发展。

2 脉动热管外部新结构

为了强化换热以及适应不同应用环境和工作要求,研究人员对脉动热管外部结构进行局部或整体改进[24,30,130],或者与扩热板[131-132]、翅片[133-134]和泡沫金属[135]等耦合,设计具有不同结构的新型脉动热管,并对改进后的新结构脉动热管的启动和传热特性进行了大量的研究[136-138]。

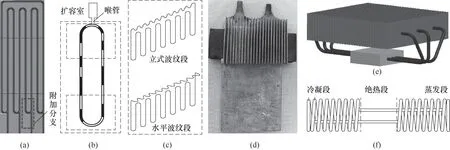

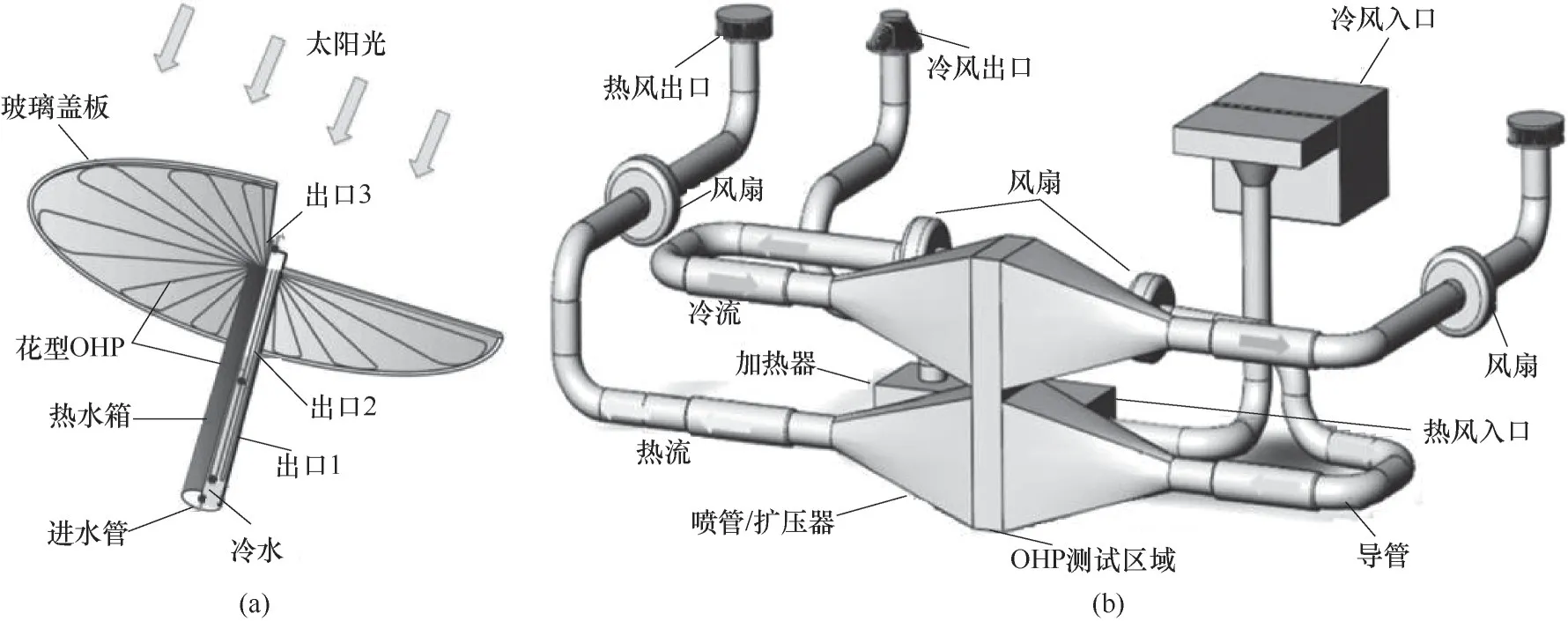

2.1 蒸发(冷凝)端新结构

对OHP 蒸发端或冷凝端进行局部结构改进,可以增强冷热端压差,促进工质循环,从而提升传热性能[139]。Sedighi 等[139]在蒸发段添加如图6(a)所示的支路,数值分析和可视化实验结果表明附加支路可以促进工质的单向循环,部分冷凝回流工质与附加分支热流体的混合可以降低蒸发段温度;通过传热实验对比了带附加支路OHP与常规OHP的性能,热阻平均下降11%~20%。Kato 等[28]在单直管OHP 冷凝段顶部采用厚度为0.08 mm 的乳胶片,以释放OHP 振荡过程中内部体积波动引起的压力变化。曹滨斌等[140-141]提出冷凝端顶部添加扩容室的扩容型OHP,如图6(b)所示,能够降低冷凝端压力以增大冷热端压差,有效提升OHP 启动性能,增大扩容室体积可以进一步提升启动和传热性能;但由于扩容室和OHP 仅通过喉管连接,加热功率较高时过多工质滞留在扩容室,传热性能下降;基于实验结果的分析发现,OHP 运行过程出现“蝴蝶效应”、自组织等具有混沌力学特征的现象。Wang 等[142]提出了具有周期性涨缩式冷凝器的OHP,数值模拟结果表明,涨缩式冷凝器可以引起主流分离并破坏热边界层、提高汽液塞振荡频率,有助于提升OHP 传热性能,增幅可达45%。Davari 等[143]对比了具有直管、立式和水平波纹管冷凝段的OHP性能,如图6(c)所示,水平波纹管结构可以促进冷凝液滴的形成,传热系数最高。

为适应不同冷、热源工况,对冷凝端或蒸发端结构进行改进以保证紧密接触。Nagasaki 等[144]将管式OHP 蒸发端替换为带有圆形通道的铜板,研究了不同工质、热负荷和倾角对壁温波动的影响,揭示了水为工质时的工作特性,如间歇性振荡和热虹吸行为。屈健等[24,30,145-146]研究了平板蒸发器OHP 在不同倾角、工质和充液率下的启动和传热性能,竖直放置时性能最佳,随充液率增加性能下降,30%时启动性能最优。王亚雄等[106,147]设计了具有双螺旋结构冷凝端的新型OHP,螺旋管缠绕在流通冷却水的铜管上,研究了不同倾角和加热功率下的启动和传热性能,热阻随加热功率增大而减小,90°时启动和传热性能最佳,最低热阻可达0.117℃/W,0°最差。

为了提升冷凝段外部散热性能,Qu等[36-37]、范是龙[148]在OHP 冷凝段的外侧安装了铜翅片。陆谦逸[1]的实验结果表明,翅片式OHP相比无翅片OHP启动时间更短,热阻更小。夏侯国伟等[149]设计了多脉动冷端与翅片耦合的结构,相比单片板式OHP,启动和传热性能显著提升,冷端启动顺序为先中间后两侧,一定条件下多脉动冷端OHP 蒸发段的温度比单片板式OHP 低28℃。Mahajan 等[150-151]的研究表明,用于翅片式OHP 的翅片效率大于2 时,可有效强化换热。邓阿强等[152-153]对翅片板式OHP 进行了实验研究,如图6(d)所示,热源面积和布置方式都会影响传热效果,与水冷的板式OHP 不同的是,翅片式板式OHP 启动后温度先缓慢上升后达到稳定。李志等[68-69]研究了加热功率、充液率、工质和结构参数等对翅片板式OHP 性能的影响,增大翅片面积可以有效降低加热段温度,相比小翅片最多可降低10℃,但热阻随之增大。

图6 脉动热管蒸发端和冷凝端新结构[133-134,139-141,143,151-152,162]Fig.6 New structure of oscillating heat pipe evaporator and condenser[133-134,139-141,143,151-152,162]

上述结构改进只针对脉动热管蒸发端或冷凝端,同时针对二者进行改进可以更大程度满足换热和应用需求。Maydanik 等[154-155]研究了带翅片和扩热板OHP 的传热性能,5~250 W 范围内运行稳定,250 W 均匀热负荷时可达最小热阻0.32℃/W。黄坤荣等[133-134]对该类型OHP 翅片布置方式进行数值计算,如图6(e)所示,翅片中心为最佳管孔位置,最佳翅片间距为6 mm,翅片总面积不变情况下增加翅片尺寸可以降低热端温度但对流换热性能下降。胡靓靓[156]还发现总面积不变而增加翅片高度会导致传热系数下降,增加翅片面积时增加翅片数量是更优的选择。Burban 等[157]、Tseng 等[158]、周智程等[159]也对具有扩热板和翅片的OHP 进行了研究,不同参数和工况下的稳定性和传热性能优于常规OHP。此外,研究人员对冷热端均添加扩热板的OHP 进行了探索。Liang 等[160]将长距离低温OHP 的冷热段与凹槽铜块焊接,研究了不同充液率、加热功率条件下OHP 热导率的变化,冷凝器温度为28 K、充液比为30.7%时,OHP 有效热导率可达30854 W/(m·K)。曲伟等[131-132]对嵌入式OHP 扩热板和角管板式OHP 传热性能进行了实验研究,二者达到的最大热流分别为32 和26 W/cm2,最小热阻分别为0.4 和0.195℃/W,并通过数值模拟探究了不同工况对其流动传热特性的影响。

除了扩热板、翅片等传统结构,研究人员还利用螺旋管、泡沫金属等结构的传热优势对脉动热管进行改进[135,161]。Yeboah 等[130,137]将螺旋管OHP 与相同条件下的单匝OHP 进行对比,螺旋管蒸发段体积更大能够容纳更多工质,可以对更高的热输入进行热管理。Sriudom等[162]研究了蒸发段温度、螺距和工质对如图6(f)所示的螺旋管OHP 内部流型和传热特性的影响,蒸发段存在气泡流、段塞流、环状流和分层波状流四种流型,增大螺距会导致传热性能下降,螺距为1 cm、蒸发温度为90℃时热通量最大。Siriwan 等[161]基于螺旋管OHP 换热器的瞬态条件对其进行传热预测,从实验和数值模拟两方面研究了OHP瞬态温度曲线、传热曲线和OHP换热器传热曲线,采用Clank-Nicolson 有限差分方法对瞬态模型进行求解,成功地模拟了螺旋管OHP 的传热特性。华超[135]使用泡沫金属腔体代替OHP 的冷热端,简化后的理论模型(蒸发段:泡沫金属池沸腾换热关联式;冷凝段:多孔介质冷凝换热关联式;绝热段:近似为稳态热传导)计算表明,泡沫金属部分的热阻仅占总热阻的20%,相比常规OHP 热阻降低接近一半,大幅提升传热性能,并通过实验与模拟进行了验证;泡沫金属OHP 能够满足高热通量、多热源或热源不均的散热需求,且温度均匀性和稳定性更好。包康丽等[163]研究发现倾角增大可以提升泡沫金属OHP 传热性能和温度均匀性,且受倾角影响比常规OHP 小。刘建红等[164]将两个OHP 耦合,协振OHP 和主体OHP 正交分布,相比单OHP,耦合式OHP 由于两个OHP 间相互激励的脉动而有效强化换热,但随热源温度升高强化效果变弱。

对脉动热管蒸发端或冷凝端进行结构改进,或与扩热板、翅片、泡沫金属等结构耦合,是提升传热性能、拓宽应用范围的有效措施,但不可避免导致体积增大等问题,需要根据实际工况选择合适的结构改进方法和参数。

2.2 新型管路结构

管路结构是脉动热管的关键结构参数,且管路的改变较为简单、样式多样,如何对管路进行合理改进以提升脉动热管性能、适应工作需求,目前已经有大量的探索[36-37,148,165-169]。

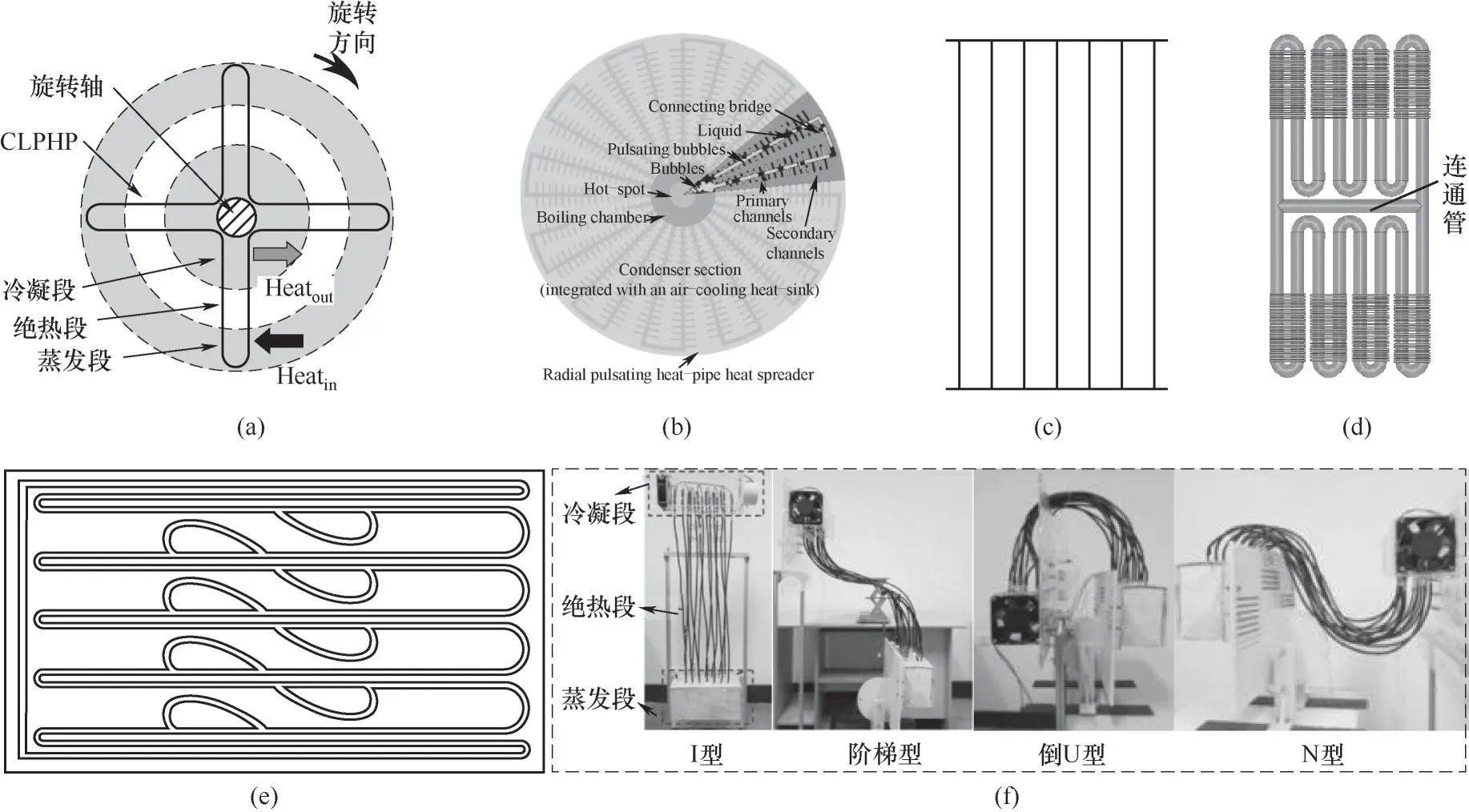

旋转机械由于其特殊的旋转工况,给散热带了挑战。Qian 等[170-171]采用的是单回路OHP。而Aboutalebi 等[172]首次提出了花瓣状的旋转闭式OHP,旋转工况产生的离心力可以促进中心冷凝端工质回流至外部蒸发端,从而延缓烧干极限,提高OHP 热效率;随转速增加,传热性能和烧干极限进一步提高,所有转速下,最佳充液率为50%。对如图7(a)所示的旋转OHP,Kammuang-Lue 等[165]还发现增加匝数可以降低冷热端之间的绝对热阻,但工质循环阻力增大,增加了单位面积的热阻。Shafii等[173]研究了热输入、转速和工质等参数对旋转OHP 热阻的影响,证明旋转OHP 可以有效冷却旋转装置,并通过建立相关性来预测其热流量,但还需要更多实验数据以提升预测精度。

针对局部热量向四周传递的问题,Kelly 等[166]设计了如图7(b)所示的径向OHP,可以有效扩散集中的热量,相比纯金属导热,在30 W 热输入下加热器温度降低了23℃,但难以将热量传递到OHP 边缘,提高充液率可以降低蒸发段热阻但对冷凝段热阻几乎没有影响,需要进一步提高冷热端之间的热传输能力;此外,通过分形树状结构的二次通道可以充分利用给定的表面积增强蒸发端传热。Laun等[174]发现在一侧中心加热另一侧冷却的径向OHP可以在高热通量下运行,但冷热源之间热量的直接传递使得启动功率远高于传统OHP;在冷却块和OHP 之间加铜垫片可以降低启动功率,但冷却面积的缩小使得总体换热性能降低。Zhao 等[136,175-176]研究了发散结构OHP 的热性能,启动温度随充液率增加先升高后保持不变;各支路传热性能无明显差异,但不代表整体传热性能更好,通过脉动和交替加热两种模式可有效提升传热性能。

图7 新型管路结构脉动热管[36-37,148,165-169]Fig.7 Oscillating heat pipe with new pipeline structure[36-37,148,165-169]

闭式脉动热管相对于开式更容易启动,传热性能更好,但U形弯头阻碍了工质循环,且容易发生局部烧干[167-168,177]。王宇等[167-168]基于对闭式OHP 两相流型和传热特性的分析,提出了如图7(c)所示的多通道并联结构OHP,有效促进工质流动、增加工质流通回路,具有更好的稳定性和传热性能以及更高的传热极限。夏侯国伟等[78,80,178]、许登科等[177]、梁玉辉[179]和史维秀等[180]通过实验获取了不同工况和结构参数下并联型管式和板式OHP 的启动和传热特性。史维秀等[181]还通过可视化实验发现并联闭式型OHP 为温度渐进式启动,运行过程中工质流型为冷凝端塞状流、蒸发端环状流并存的混合流,且随加热功率增加环状流向冷凝端移动。

在传统脉动热管的管路中添加连通管,可以提供额外的工质流道,促进工质运动,并能在一定程度上增强扰动,相当于特殊结构的止回阀[182-183]。Liu等[184]设计了双蛇形通道平板OHP,在较宽工况范围内具有良好的启动和传热性能,两个串联段的传热和工质流动既相互合作又相互竞争。范是龙[148]在此基础上添加了如图7(d)所示的公共连通管,能够促进工质在两侧管路间的流动,降低启动热负荷,且传热性能良好,能够适应多冷、热源的工况。Ebrahimi 等[182]在常规平板OHP 中添加了连通管,利用通道互联的新思想,减小了工质单向流动的阻力,促进单向循环,且连通管和主管中工质的混合破坏了主管的热边界层,有效增加总传热,最大增量约为24%。进一步,周春鹏[183]研究了连通管的位置和数量对OHP 传热性能的影响,结果表明,蒸发段出口或冷凝段的连通管在不同程度上抑制了整体定向循环,会出现传热性能恶化的情况;在冷凝段中心布置连通管,能在较宽工况范围内起到优化作用,热阻最大可降低30%,在冷凝段布置连通管的位置越高,优化作用越弱;同时在冷凝段中心和蒸发段出口布置连通管,会导致传热性能急剧恶化。

特斯拉式止回阀由于其独特的几何形状和连接点使得反向流动阻力远大于正向,可以作为被动性质的微型泵[169]。Thompson 等[169]在平板OHP 中采用了特斯拉式止回阀,如图7(e)所示,可以有效促进单向循环,且效果随热输入的增加而提升,整体传热性能可提高15%~25%,但需要优化特斯拉阀的设计、数量和集成方式。Fairley 等[185]通过时频分析研究了有无特斯拉阀对平板OHP 性能的影响,结果表明,无特斯拉阀OHP 的温度信号包含更大振幅和更宽频率范围的振荡,说明特斯拉阀通过促进流动减少了蒸发器温度间歇性大幅振荡的发生,且特斯拉阀使得高热通量下的OHP 具有更强的循环流一致性。de Vries 等[138]为单回路OHP 设计了新型特斯拉阀,通过单相模拟和稳态两相流实验验证了其功能和双极性,特斯拉阀产生的双极性导致不同方向的流速差异为25%,热阻降低了14%。

研究人员还提出了其他管路结构的新型脉动热管。为降低重力对OHP 的影响,Hathaway 等[186]设计了冷凝段匝数为14、蒸发段为20 的匝数不均匀OHP,实验结果表明,不均匀OHP 的重力依赖性小,可以在负垂直位置启动,高热负荷时的传热性能与正垂直位置相当,但低热负荷时较低。Tseng 等[187]将两根管焊接构成双管OHP,引入额外的不平衡压力、毛细力和重力,在负垂直位置仍可以启动且最低热阻仅为0.0729℃/W,相比单管OHP,140 W 加热时双管OHP 的有效热导率提升了54.6%。Kato 等[28]实验研究了单开口直管OHP 的传热特性,通过改变结构来研究不同热传输机制,结果表明,由于传热管和储液器之间的振荡运动而产生的冷热工质交换,显著强化了换热。Liang 等[160]将弯曲成S 形的铜管用于长距离低温OHP 绝热段。Qu 等[36-37]设计了绝热段为氟橡胶材料的混合柔性OHP,研究了改变冷热端空间布置导致的如图7(f)所示的绝热段变形(Ⅰ型、阶梯型、倒U 型和N 型)对OHP 传热性能的影响,结果表明,混合柔性OHP 具有较高的空间灵活性,绝热段的弯曲略微降低了OHP 启动和传热性能,传热性能从高到底分别为Ⅰ型、阶梯型、倒U 型和N 型;当蒸发段温度由高到低变化时,规律相反。谢付波[188]通过数值模拟研究了肘形和圆形结构对OHP 启动时间和振荡频率的影响,在肘形蒸发端作用下启动时间变短,传热系数更高,而肘形冷凝端对工质流动阻力的影响较大。

相比脉动热管内通道结构改进在多个方面的协同强化作用,外通道结构改进只能从促进工质循环、增强扰动的角度强化传热性能,但外通道结构改进方法具有结构简单、制作成本和难易程度低、稳定性好以及适应性强等优点,有利于实现大规模应用。

2.3 三维脉动热管

面对高均温需求、高热通量、空间结构复杂的散热工况,传统的二维脉动热管有时难以满足要求,针对实际应用工况的管式和板式三维脉动热管应运而生。

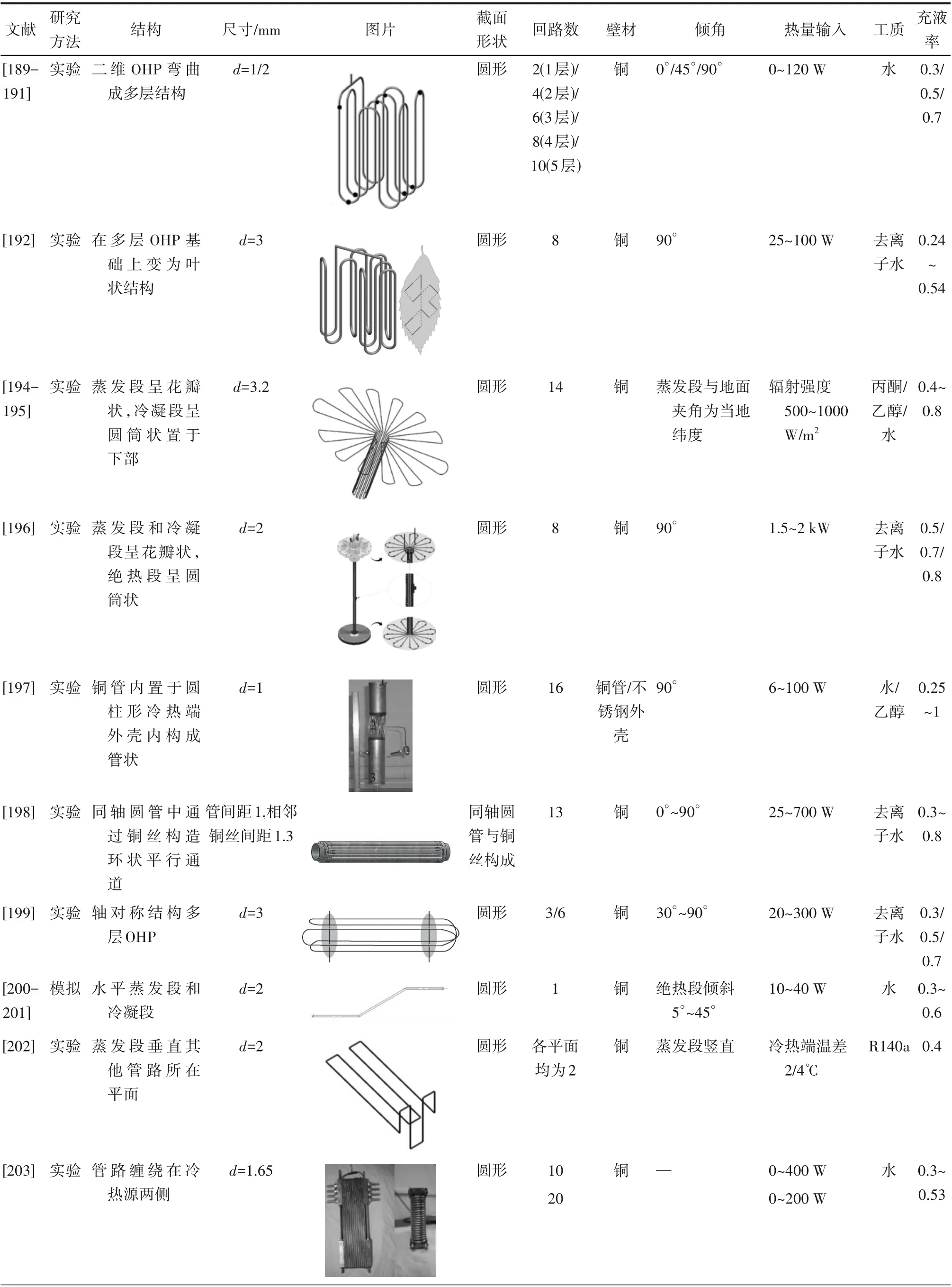

为了增加复杂空间内的传热自由度,Qu等[189-190]将二维OHP 弯曲成多层三维OHP,4 层OHP 的启动和传热性能优于其他层数OHP,且在50%充液率时达到最佳;随着冷却风速增加和倾角减小,启动温度降低,烧干极限提升;只有倾角对不同层沿长度方向的热阻有显著影响,表层与内层的热阻差随倾角的减小而增大。此外,Qu 等[191]对比了三维OHP和多个二维OHP 与石蜡的耦合性能,石蜡/三维OHP 比石蜡/多个二维OHP 需要更多的时间完全熔化,而固化时间更短,说明三维OHP 相对于多个二维OHP 管具有更好性能。Ling 等[192-193]在多层结构的基础上设计了叶状三维OHP,相同工况下电子器件表面温度比多层OHP低2℃,传热性能更优。

花型三维脉动热管:Chen 等[194-195]设计了蒸发段呈花瓣状、冷凝段呈圆筒状置于下部的花型OHP,实验发现花型OHP 启动和运行性能良好,最低热阻可达0.14℃/W,壁温波动幅度与工质比热容呈正相关。Czajkowski 等[196]将蒸发段和冷凝段均为花瓣状、绝热段呈筒状的花型OHP 应用于旋转系统,实验结果表明,旋转系统中较高的温度幅度与获得从蒸发端到冷凝端方向上引起段塞内驱流所需的压力水平有关,这影响工质流量的增加;离心加速度达到5g可有效改善OHP传热性能,增加工作压力也能够降低热阻,最低热阻仅为0.012℃/W。

管状三维脉动热管:Sarangi 等[197]将铜管内置于圆柱形蒸发器和冷凝器外壳内构成管状三维OHP,实验研究表明,充液率影响了最大热负荷,而与启动热负荷无关,最佳充液率取决于工质和操作温度,最小热负荷可达0.95℃/W。兰晗晖[198]设计的管状三维OHP 在同轴圆管中间通过铜丝构成排布紧密的环状平行通道,能够有效提升OHP 传热性能和温度均匀性,实验研究表明,充液率为55%时达到最小热阻0.131℃/W,在倾角45°~90°范围内有着良好的反重力特性,随着功率的增大工质振荡由高振幅低频率向低振幅高频率转变,并通过神经网络模型对OHP 热阻进行有效预测。Qu 等[199]制作的轴对称结构三维OHP 易于启动,传热性能良好;随匝数增加、充液率减小,轴对称OHP 传热性能提升,倾角为60°、加热功率低于80 W 时热阻最小;完全振荡后,轴对称OHP具有良好的抗重力性。

针对不同水平面间传热问题,汪健生等[200-201]提出具有水平蒸发段和冷凝段结构的三维OHP,数值模拟研究了不同加热功率和充液率对OHP 热性能的影响,无量纲临界启动高度随加热功率的增加而减小,无量纲高度越大,热性能越好。李德辉等[202]设计了蒸发段垂直其他管路所在平面的三维OHP,实验研究发现R410a 为工质时启动性能最佳,缩小冷热端温差能小幅降低启动温度和温度波动,但会增加启动时间。

为了增加紧凑空间内的管路数,Borgmeyer等[203]将管路包裹在冷热源两侧构成立体环形OHP,与传统OHP 不同的是,20 匝OHP 的热阻随输入功率增加而减小,10 匝OHP 则几乎不变或略微增加;两种匝数OHP 的热阻随操作温度升高而减小;充液率越小,工质运动频率越高,但热传输能力降低。李惊涛等[89]设计了立体环形OHP,工质在竖直的蒸发段受热向上流动,另一侧冷凝段的工质由于重力作用向下流动,适当充液率下OHP 启动即可实现稳定的单向流动,且具有更宽的工作范围和更好的传热性能。He 等[87]通过可视化实验对立体环形OHP 的性能和流型进行研究,随热负荷的增加,环形OHP 启动时间缩短,热阻减小,但在充液率为40%时出现烧干现象。Wan 等[119]研究了重力、止回阀和非对称加热对立体环形OHP 换热性能的影响,任意两个因素组合都可以强化传热,但如果止回阀促进的流向和非对称加热方式产生的自发循环方向相反,则热阻变大,垂直底部加热时更明显。

对于板式OHP,在内部设置多层或厚度方向交错分布的通道也可以增加单位体积的通道数。Cheng 等[204]设计了平板两侧对称加工通道、厚度方向通道交错分布的两种三维OHP,实验研究发现OHP 的热阻取决于加热功率和工作温度,最小热阻仅为0.078℃/W,并建立用于预测热管性能的数学模型。李楠[5]对平板两侧通道交叉分布的三维OHP 研究发现,倾角和加热功率对热管性能影响较大,随倾角增加热阻逐渐减小。Thompson 等[205-207]对三维板式OHP 进行了可视化传热实验以及数值模拟研究,平板两侧通道交错分布OHP 的启动伴随着温度场弛豫和热振荡,三维紧凑设计拓宽了应用范围,最低热阻仅为0.07℃/W;厚度方向通道交错分布的OHP 在加热面积较大时方向依赖性较小,加热面积减小,蒸发端热阻和温度振荡幅度增加,有效热导率随热输入的增加而提高,热输入为0.3 kW 时接近15000 W/(m·K),与外部主动冷却耦合后可提供10 kW 数量级的峰值传热率。Ibrahim 等[29]制作了具有内部多层通道的板式OHP,通道结构与Qu 等[189-191]提出的多层三维OHP 相似,大工况范围内多层通道均有效表明OHP 能够以多层形式工作。Smoot等[208]设计了每层均为闭式OHP 的多层板式OHP,研究表明,通道层的加入可以提高总功率、烧干极限和热导率,传热性能最大增幅为单层到二层的4.61 倍;堆叠的独立层可能对方向敏感性较大,但有助于低功耗运行,同时保持良好的高功耗性能,互连层是方向无关性的关键;三层OHP 没有明显的温度波动差异,表明热传导效应不适用于堆叠层。

此 外 ,前 面 所 述 的 螺 旋 结 构OHP[106,130,137,147,161-162],带平板蒸发器或扩热板以及翅片散热器的OHP[24,30-31,133-134,145-146,154-155,157-158],具有台阶型结构蒸发端和多脉动冷凝端的OHP[149],均具有三维结构,在此不加赘述。

上述对三维脉动热管研究的主要结构参数和图片在表3中做了整理。

表3 三维脉动热管Table 3 Three-dimensional oscillating heat pipe

续表3

针对高热通量、紧凑性、空间结构复杂等散热、传热应用需求,对脉动热管的结构改进可谓百家争鸣,提出了结构多样的新型脉动热管,推动了脉动热管技术的发展。

3 新结构脉动热管应用研究

考虑到脉动热管优良的传热和运行特性,已经被广泛应用于各个领域来增强传热,效果显著,新结构脉动热管是在适应实际工况、进一步强化换热的基础上提出的。

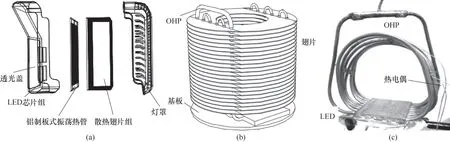

3.1 热管理

3.1.1 LED热管理 LED相比传统光源具有不可比拟的优势,虽然总发热量不高,但热通量可达106W/m2[68]。而温度过高会导致LED 发光效率下降、颜色发生红移和寿命缩短等问题,限制了其进一步的应用[2]。

板式OHP 可以与LED 芯片较好贴合。邓阿强等[152-153]将翅片板式OHP用于大功率LED 冷却,不同功率下强制风冷的散热效果显著,温度均匀;随着LED 功率和基板面积增大,热管更容易启动;高温(40℃)环境下OHP 仍可有效冷却,且启动时间缩短。林梓荣[2]通过如图8(a)所示的翅片板式OHP 对64 W 灯盘有效散热,保持最高温度在70℃以下。李志等[68-69]还研究了不同冷却方式、热管结构参数和翅片面积对翅片板式OHP 热管理性能的影响,结果表明,自然对流只能对功率低于52 W 的LED 有效冷却,使冷却效果较优的参数分别为:充液率30%~50%、丙酮为工质、三角形截面、1 mm 水力直径、翅片面积0.24 m2。李楠[5]提出的平板两侧通道交叉分布的三维OHP 可以对167 W 功率以下的LED 有效散热,相同条件下该热管相比文献值体积更小,传热性能更好。

图8 新结构脉动热管用于LED热管理[2,24,31,146]Fig.8 New structure oscillating heat pipe for LED thermal management[2,,24,31,146]

三维管式脉动热管可以通过平板蒸发器与LED 芯片贴合。林梓荣[2]还针对LED 圆筒灯设计了带翅片的U 型折弯、中间为平板的管式OHP,如图8(b)所示,可以保持30 W 灯盘的最高温度在60℃左右。屈健等[24,31,146]通过平板蒸发器带铜粉吸液芯的三维OHP有效冷却高功率LED[图8(c)],随倾角增大或充液率减小,LED 背温降低且光照强度增大,倾角的影响随功率和充液率的增加而增大。进一步,胡靓靓[156]在具有平板蒸发器的三维OHP 冷凝段添加翅片,并通过热阻网络和数值模拟研究了翅片间距、面积、高度、数目及管孔位置对LED 芯片温度的影响,有助于获得各因素与LED 芯片温度之间的关系。

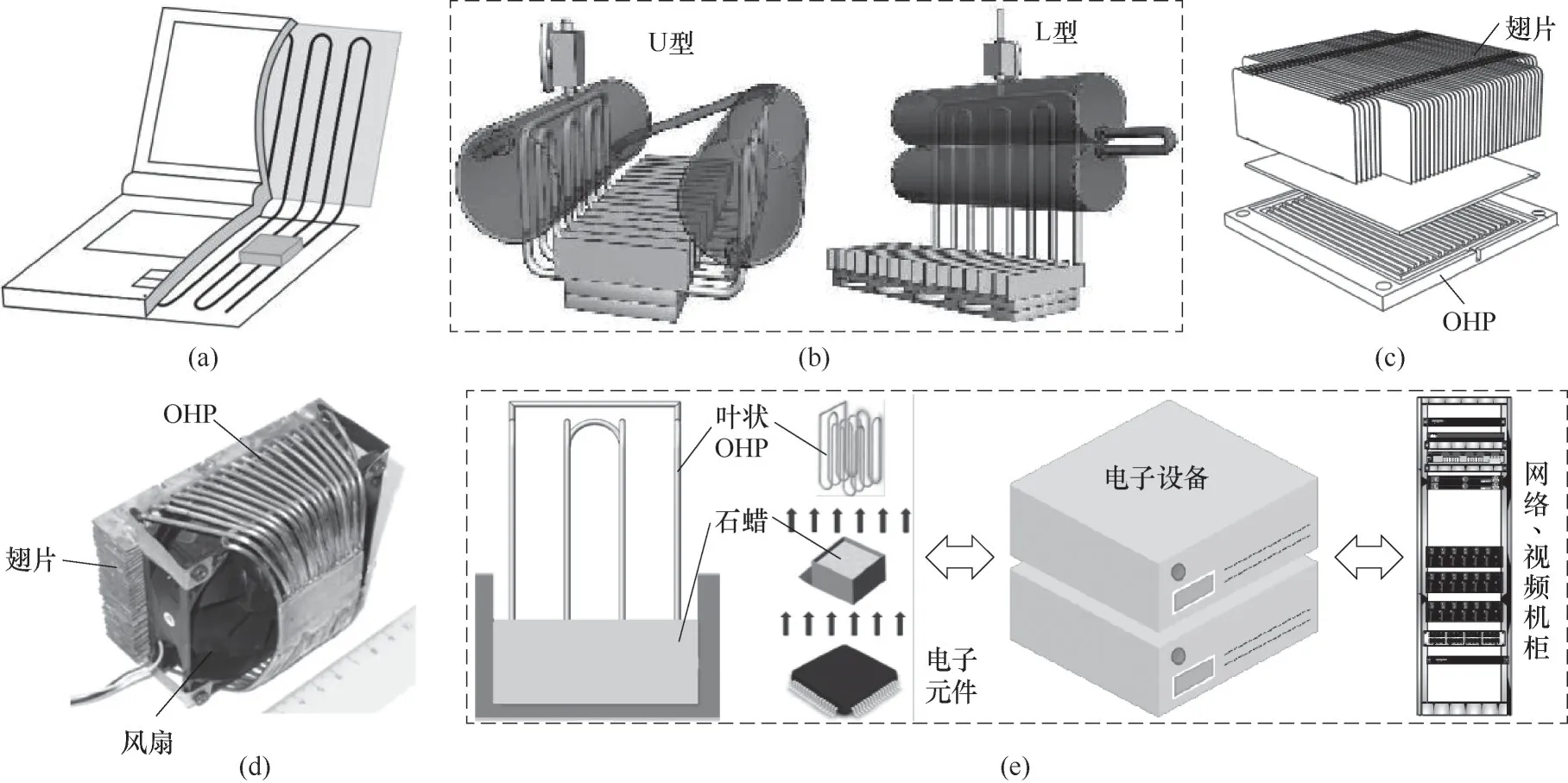

3.1.2 其他电子器件热管理 随着电子技术的飞速发展,电子器件趋向集成化、小型化,热通量急剧增加,且温度同样对电子器件的性能和寿命影响较大,这对热管理技术提出了挑战。Miyazaki[209]为笔记本电脑散热设计了直线型和机翼型混合柔性OHP,如图9(a)所示,在转轴处为可弯曲的特氟龙管,可有效将CPU 热量传递到显示屏后表面进行散热,最大传热能力可达100 W。Qu 等[74]在半导体中嵌入梯形截面通道微平板OHP,可以显著降低最大局部温度,提高温度均匀性,蒸发器温度最大降幅可达34.1%。林梓荣[2]基于OHP 开发了平板蒸发端设有翅片,管路呈U型和L型的GPU散热模组、翅片板式1U 服务器散热模组,分别如图9(b)、(c)所示,性能优于传统热管。陆谦逸[1]研究了基于翅片板式OHP 的封闭机柜流场特性,OHP 启动后机柜内的空气温度降低,温度分布更加均匀,OHP 充液率与机柜发热功率相适应时效果更好;对机柜冷却系统进行了内部结构设计,并建立简化模型进行数值模拟研究,可保证功率不超过1380 W 的机柜CPU 温度低于60℃。Maydanik 等[154]将带扩热板和翅片的立体环形OHP用于电子冷却,如图9(d)所示,验证了不同加热模式、倾角和工质等条件下热管的可靠性,甲醇确保了在均匀和集中两种加热模式下在最宽的热负荷适用范围,但在顶部加热、水为工质时热管无法启动。Dmitrin 等[155]进一步研究发现,该OHP具有变和恒定热导率两种工作模式,低热负荷时热阻随热负荷的增加而显著降低,脉动机制激活后则变化较小直至最小值。如图9(e)所示,Ling 等[192-193]将叶状三维OHP 与相变材料耦合,用于电子设备的冷却效果优于典型多层三维OHP,与传统的空调系统地板送风直接冷却相比,可以降低50%的热阻;该耦合模块用于数据中心冷却,在降低42.5%的热阻、保证温度不超过最大结温的同时,每年能够节约186 kW·h的电量。

图9 新结构脉动热管用于其他电子器件热管理[2,154,192-193,209]Fig.9 New structure oscillating heat pipe for other electric thermal management[2,154,192-193,209]

3.1.3 其他热管理应用研究 脉动热管由于其在传热和结构方面的巨大优势,研究者在其他热管理领域也开展了广泛的应用研究。

周智程等[159]将带扩热板和翅片的二维OHP 用于动力电池热管理,以混合比(1∶1)~(2∶1)之间的乙醇-水为工质的OHP 具有更好的启动和传热性能;30%充液率、48 W 加热功率条件下,电池平均温度可控制在44℃左右,温差低于1.5℃,均温性较好。通过空气换热器复制车辆环境,Burban 等[157]证明了如图10(a)所示的具有扩热板和翅片的三维OHP 是混合动力汽车电池热管理的有效解决方案,但工质必须要与冷却空气温度的工作范围相适应。Qu等[37]研究发现具有微槽冷热段、可变形绝热段以及翅片的混合柔性OHP 在不同空间布置下传热性能良好,为复杂空间的电池热管理提供了一种可能的解决方案。Wang 等[30]将平板蒸发器内含烧结铜颗粒的三维OHP应用于聚光光伏电池冷却,如图10(b)所示,热通量为5.88 W/cm2时可以将电池的温度保持在57℃以下,这相当于法向太阳辐射强度的58.8倍。

图10 新结构脉动热管的其他热管理应用[30,157,210]Fig.10 Other thermal management applications of new structure oscillating heat pipe[30,157,210]

Wu 等[210]设计了如图10(c)所示的OHP 辅助刀架,实验和仿真结果表明,相比于传统刀架,最高切削温度可降低10%,还可以减少刀具磨损,使用寿命延长20%~30%。

Thompson 等[207]将厚度方向通道交错分布的三维平板OHP 集成到电磁发射器的孔结构中进行轴向冷却,相比于纯铜轴向传热增加了近4000%,轴向传热的大小主要取决于冷凝换热以及内孔材料的最大允许温度。

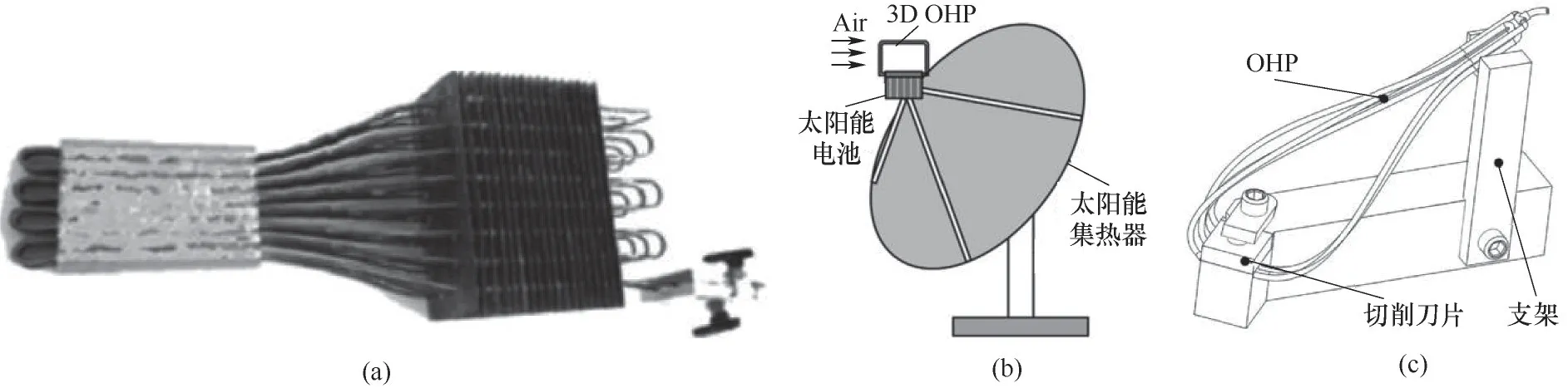

3.2 太阳能集热及余热回收

脉动热管已经在太阳能集热器领域展现出巨大的应用潜力[194-195]。针对传统太阳能集热器的缺陷,Chen等[194-195]受向日葵启发设计了如图11(a)所示的花型OHP,蒸发段采用花瓣形状充分吸收太阳光,冷凝段卷成圆筒状置于结构下部有效减少占地面积,随着吸热板温度升高,OHP 热阻最低可降至0.14℃/W,并通过热损失理论分析与实验值进行比较,反映各区域的热损失;晴天条件下集热器可以稳定运行7 h,系统瞬时热效率可达50%。Rittidech等[211]研究了带止回阀闭式OHP 的太阳能集热器性能,结果表明,集热器效率可达76%左右,效率的波动与时间、太阳辐射强度、环境温度和圆管表面温度等有关,且该集热器具有无腐蚀和避免冬季结冰的优点。

图11 新结构脉动热管在热利用方面的应用[150,194-195]Fig.11 Application of new structure oscillating heat pipe in heat utilization[150,194-195]

低品位余热在生活和生产中随处可见,对余热进行有效回收并高质量再利用具有巨大的经济价值,也可以作为可再生能源的补充。Meena 等[122-123]制造了基于止回阀OHP 的空气预热器,以降低干燥系统的相对湿度并回收余热,增加热风温度可增强传热,增加热风速度则相反,添加止回阀OHP 后空气预热器的相对湿度从82%~100%降低至54%~72%,实现节能。Mahajan等[151]研究了使用翅片OHP在北美气候的采暖、通风及空调系统中对室外和废气流之间进行热交换的可行性,结果表明,OHP 热回收风机的压降仅为40 Pa 左右,但能够实现0.48的热回收效率,可以预冷/预热大于5℃;此外,翅片OHP 热回收风机可有效降低能耗和运营成本,年均降低总能耗约16%,但是需要考虑启动和传热特性以及方向依赖性。进一步,Mahajan 等[150]将翅片OHP 用于如图11(b)所示的通风余热回收装置,实验结果表明,填充有70%正戊烷的翅片OHP可以从废气流中回收高达(400±40)W 的热量,而由翅片引起的额外压降仅为(6.8±2.0) Pa,风扇功耗仅增加1~2 W,相比于裸管OHP 平均热回收率提高约80%。Zhao 等[136,175-176]将发散型OHP 用于热能回收和储存装置,研究了不同充液率、工质、热负荷下的热管启动和传热性能以及各分支传热性能分散程度,相比传统OHP 具有更好的传热极限。夏侯国伟等[79,178]设计了平行四边形截面的并联板式OHP、梯形截面单面并联槽道OHP 用于空调能量回收,通过实验获得了适用的最佳工质、冷热段比例、充液率和风速等参数,传热效率相比蛇形OHP 可提升7%~9%,此外,采用+2°左右的安装微倾角能够在保证换热的同时实现各季节通用。

3.3 其他应用研究

除上述应用研究以外,研究人员还根据其他各个领域的热传输需求设计了新结构脉动热管。

Supirattanakul等[124]在空调冷却盘管前后添加了带止回阀的立体环形OHP,如图12(a)所示,在室内设计温度20~27℃范围内、50%相对湿度条件下,新冷负荷增加了3.6%,有效减少能耗,OHP 空调系统的COP和EER值分别可提高14.9%和17.6%。

Yeboah 等[130]将内置止回阀的螺旋管式OHP 与圆柱形固体干燥剂填充床系统集成用于等温吸附,相比单匝闭式OHP 具有更大的蒸发器,可以容纳更多的工质,并管理更大的热输入,蒸发器有效热导率的变化会影响接触面处的接触热阻和蒸发器的最大热输入量。

在第61 次欧空局抛物线飞行活动期间,Mangini等[212]对比了翅片管式OHP在地面和超/微重力环境下的散热性能,地面测试表明,设备垂直位置的等效热阻为0.1℃/W,但在水平位置启动失败;在微重力期间,浮力的突然消失激活了振荡的段塞流状态,允许OHP 在水平位置工作;超重力时期能够消除部分烧干,直到下一个微重力时期恢复正常工作。如图12(b)所示,Ando等[129]在小型演示卫星开展了带止回阀的U 型板式OHP 在轨试验,该热管成功在轨运行且传热性能与地面相当,四年内没有观察到性能下降;初始气液分布可能导致热管启动困难,预处理是解决初始气液局部化、保证热管启动的有效方法。

图12 新结构脉动热管的其他应用[124,129]Fig.12 Other application of new structure pulsating heat pipe[124,129]

振动环境下OHP 工质的流动是通道毛细力、冷热端压差驱动力、重力以及工质流动阻力与振动施加的推动力相互作用的结果,振频影响推动力的方向,振幅影响推动力的大小[32]。周华[32]研究发现,具有毛细芯结构的OHP 与传统结构脉动热管相比,对振动环境的敏感性降低,传热性能在振动环境下会得到不同程度的提升,振频越小、振幅越大,传热性能越好。

相变材料的高潜热可以储存大量热量,而脉动热管的耦合可以弥补相变材料热导率低的缺陷。Qu 等[191]将石蜡与多层OHP 耦合用于热管理,相比石蜡/多个二维OHP,石蜡/多层OHP 需要更多的时间来完全熔化石蜡,且熔融过程中壁面和石蜡的温度较低,石蜡/多层OHP 的凝固时间更短,表明石蜡/多层OHP 具有更好的性能。Ling 等[192-193]证明了叶状OHP 性能的提高有助于提升石蜡/OHP 耦合模块的冷却性能,且提升效果随着加热功率的增加而增强,但靠近管路附近的石蜡由于OHP 的高导热性难以熔化。Qu 等[199]构建了基于轴对称结构三维OHP的潜热蓄能单元,与传统热管相比,蓄热效率提高了约32%,三维OHP 系统在放热过程具有更好的温度均匀性,有效避免热量积聚。

本节介绍了脉动热管在冷却、太阳能热利用、余热回收等一些代表性的领域的应用研究,应用前景良好。但是一些应用研究尚处于初级阶段,实现商业化应用还需要更深入、系统性的研究。

4 总结与展望

脉动热管由于其结构简单、传热性能好以及环境适应性强等优点,具有广泛的应用领域和极大的应用潜力。面向高热通量器件、热能的利用和回收等领域的高导热性和工况适应性需求,脉动热管技术的发展趋势呈现结构多样化、功能实用化等特点,研究人员从强化传热和提高工况适应性等角度提出了结构多样的新型脉动热管。本文从强化热性能的内部新结构、适应不同工作要求的外部新结构以及新结构脉动热管应用研究三个方面进行归纳总结,得到的结论如下。

(1)脉动热管的内部结构改进可以从增强工质与壁面换热、提高循环驱动力、促进工质振荡等方面协同强化脉动热管的启动和传热性能。脉动热管内表面结构和浸润性修饰,可以有效促进液体补充,气泡的核化、生长和溢出,及冷凝液滴的形成和脱离,增强工质与壁面换热;通过通道结构或布置方式的异型和非均匀设计,能够影响初始汽液塞分布和流型变化,引入附加驱动压差和压力扰动。

(2)对脉动热管外部结构的改进能够从特定角度强化传热。为促进循环并增强扰动,以附加支路、连通管和特斯拉阀等形式添加管路,或引入多通道并联结构;在冷凝端顶部添加乳胶片、扩容室等,或改进为周期性涨缩式冷凝器,以增大冷热端压差;通过管式立体环形结构、板式多层通道等增强单位体积的传热能力;耦合翅片和泡沫金属等结构的传热优势,强化散热;为降低重力影响,引入冷热端匝数不均、双管等结构。

(3)上述新型脉动热管的结构改进有效强化传热,能够满足高热通量的传热需求,而对于热管理、热传输和热利用等领域复杂工况的应用,多种脉动热管外部新结构被提出:为保证与冷热源接触而设计的扩热板、平板蒸发器和螺旋管等;设计花瓣状管路以适应旋转工况;针对局部热点问题的径向脉动热管;针对空间复杂工况,提出了多层管路、冷热段平行或垂直、可变形绝热段等三维脉动热管。

相比传统换热器甚至传统热管,新结构脉动热管在工况适应性、经济性和热传输性能等方面更加优良,但目前新结构脉动热管的理论与应用研究基本处于初级阶段,实现商业化还需要更深入、系统的研究,且存在大量关键问题亟需解决,主要包括以下几个方面。

(1)对新结构脉动热管操作条件、结构参数和物性参数的实验研究有限,且局限于单一参数对其性能的影响,缺乏对各参数综合影响的研究。

(2)缺乏新结构脉动热管与传统热管以及其他改进方法的对比,限制了结构改进方法的进一步发展。

(3)大多数研究只考虑了单一的结构改进方式,并证明了有效性,合理耦合多种结构改进方式,是进一步提升脉动热管性能、拓宽应用范围的有效途径。

(4)对新结构脉动热管的研究多基于实验,鲜有对其运行机制、强化机理进行理论分析,且理论研究由于过度简化存在一定缺陷,能够反映脉动热管内部相变过程、工质流型、运动规律、显热传递以及潜热传递的更加精确的数学模型仍有待建立。

(5)在明晰运行机制的基础上,面向实际工况设计出通用性、加工难度和成本低、寿命长的新结构脉动热管,并获取最佳结构参数和操作条件。