含油R32管内流动沸腾换热特性测试及关联式开发

2022-03-03李广庄大伟谢丽懿丁国良郑立宇龙春仙江波

李广,庄大伟,谢丽懿,丁国良,郑立宇,龙春仙,江波

(1 上海交通大学制冷与低温工程研究所,上海 200240; 2 广东美芝制冷设备有限公司,广东 佛山 528300)

引 言

空调器具有调控温度与湿度的功能,在建筑、电子、精密制造等领域都有广泛的应用[1-4]。当前房间空调器使用的制冷剂主要为R410A,但由于其具有高全球变暖潜力值(GWP),在新的环保标准下正面临被逐渐淘汰的问题[5-6]。R32 由于其GWP 值仅为R410A 的1/3 且饱和曲线与R410A 接近,工作压力差别较小;当工质由R410A 替换为R32 时,空调器的结构就不需要做大的改动,因此R32 被认为是R410A众多替代品中最有前景的一种[7-8]。

R32 具有弱可燃性,为减少其从系统中泄漏后带来的燃爆危害,必须减少R32 在空调器中的充注量[9-11]。将R32直接替代R410A 用于现有空调器中,会出现因R32 充注量少而造成的空调能力下降问题,这就需要对空调器的部件尤其是换热器进行重新设计[12-14]。

制冷剂在压缩式空调系统中循环工作时,不可避免地会与压缩机内的润滑油接触混合[15-17]。润滑油的存在对制冷剂的物性及管内流型的转化有不同的作用,因此对换热器重新设计必须考虑润滑油的影响并开发可定量计算传热系数的关联式[18-19]。

目前已公开报道的针对R32制冷剂管内流动沸腾换热特性的研究成果,均仅适用于纯R32 制冷剂[20-22],然而润滑油的混入会对制冷剂流动沸腾换热特性产生重要且复杂的影响。已有的其他工质与润滑油混合物换热研究成果表明:润滑油的混入会导致纯制冷剂传热系数变化-19.2%~62.5%;润滑油对传热系数的影响还会随工况变化,例如在低干度下混合物传热系数随油浓度的增大而增大,在高干度下随油浓度的增大先增大后减小[23-24]。

已有的制冷剂管内流动沸腾换热关联式涉及R22[24-25]、R134a[26]、R410A[27];公式形式有纯制冷剂换热模型[28]、不考虑混合物物性的增强因子模型[29-30]、考虑混合物物性与流型的模型[31-32]三种。由于这些模型针对的工质不含R32 制冷剂,而不同的制冷剂物性与流型均会对换热产生重要影响,因此目前已有关联式均无法预测R32-润滑油混合物管内流动沸腾换热特性。

综上所述,润滑油对R32 管内流动沸腾换热的影响不可忽略,但目前尚无针对R32-润滑油混合物流动沸腾换热特性的研究成果,也没有适用的预测关联式。因此本文的目的是研究掌握制冷剂R32-润滑油混合物在水平光管内的流动沸腾换热特性,并开发相应的传热系数预测关联式。

1 实验方法

1.1 实验台

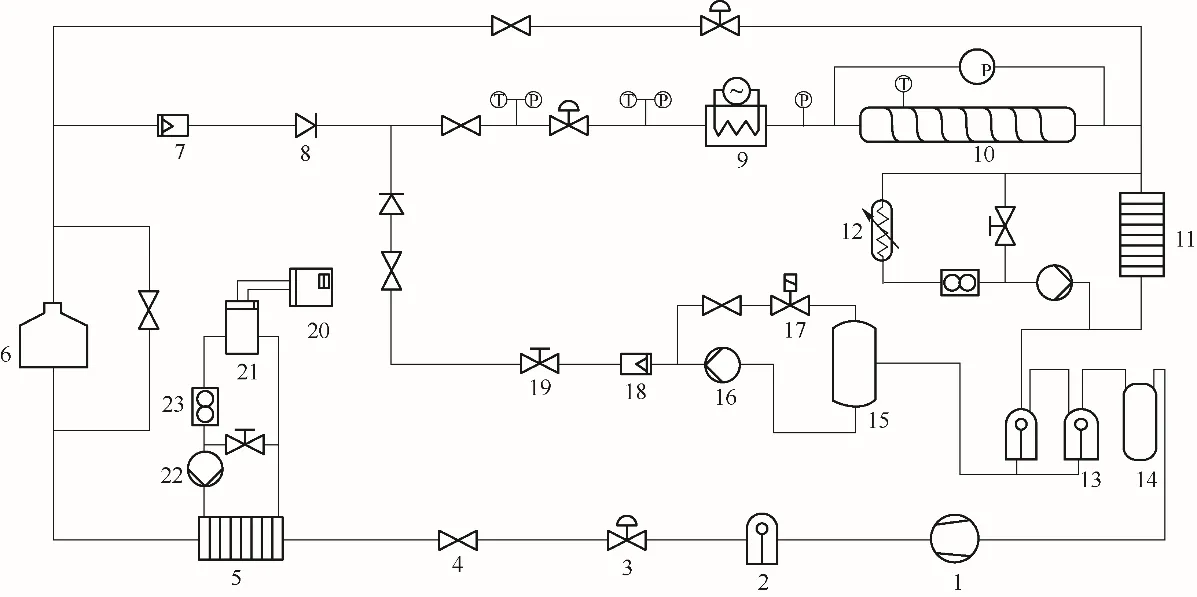

实验系统由制冷剂回路、润滑油回路、冷却水回路组成,如图1所示。

图1 实验台示意图Fig.1 Schematic diagram of experimental apparatus

制冷剂回路由压缩机、压缩机油分离器、过冷器、预热器、测试段、过热器、油分离器组等设备组成,实现制冷剂的蒸发与冷凝过程并测得传热系数。压缩机出口的高温高压气体经压缩机油分离器后直接进入过冷器被冷却为过冷液体,来自过冷器的制冷剂液体一路经制冷剂流量计测量流量后与注入的润滑油混合进入预热器、测试段进行实验测试;另一路经旁通回路与测试完成的含油制冷剂混合一起进入过热器被加热为过热蒸汽。过热器出口的含油制冷剂气体经油分离器组回收测试完成的润滑油后,纯净制冷剂气体经气液分离器回到压缩机内完成循环。

润滑油回路由高压油泵、润滑油质量流量计、储油罐等设备组成,定时定量向制冷剂回路中注入润滑油并回收测试完成的润滑油。高压油泵泵出的润滑油通过针阀及微型调节阀调节流量后,从注油口注入制冷剂回路中。测试完成润滑油经油分离器组回到储油罐中完成循环。

冷却水回路由水箱、冷水机组、水泵等设备组成,为制冷剂回路提供所需的冷量。水箱中的冷水经变频水泵增压、针阀调节流量后进入过冷器将过热气体冷却为过冷液态,之后回到水箱完成循环。水箱与冷水机组相连保证水箱内水温恒定。

本实验台需控制的主要参数包括制冷剂的蒸发温度、质量流量,润滑油的质量流量,冷却水与加热水的温度与流量。制冷剂的蒸发温度与流量通过控制压缩机的转速与膨胀阀的开度协同调节,润滑油的流量通过旁通针阀的开度调节。上述所有温度均由热电偶测得,压力由压力传感器测得,流量由流量计测得,所有设备的控制与数据的采集集成到电控柜上,以实现多参数同步调节与测量。

1.2 测试段

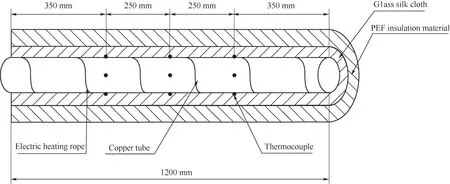

实验测试段主要包括测试管、电加热绳、热电偶和保温材料。测试管采用外径为7 mm 的紫铜直光管,长度为1.2 m。电加热绳选取美国Omega公司的FGR-080 型电加热绳。该电加热绳柔性较大,可直接缠绕在紫铜直光管上用于加热。为了使加热带与测试铜管充分接触,在测试铜管外涂少量导热绝缘胶,然后绕制电加热绳。在绕制时,每圈之间适当留有间隙,使得电加热绳在整根测试管上留有均匀的间隙,便于管壁温度测试热电偶的布置。

壁温测量的热电偶采用美国Omega 公司的5TC-TT-K-36 型热电偶,标定后精度均在0.05℃以内。热电偶的固定可采用配套的胶粘片。对于热电偶的布置,将测试段分为4 段,在3 个截面处分别布置三个热电偶,以这3 个测量温度的算数平均值作为此处的最终温度。实验测试段的保温材料包括内层的玻璃丝布和外层的PEF 保温材料。其中,玻璃丝布和PEF 保温材料的热导率均小于0.05 W/(m·K)。保温层的厚度决定了最终的保温效果,本文实验系统中保温层的厚度根据在最恶劣的工况下,测试段的漏热不高于总热量的3%。测点布置及保温材料铺设如图2所示。

图2 测试段示意图Fig.2 Schematic diagram of test section

1.3 实验工质与工况

本文实验工质包括制冷剂与润滑油。制冷剂选用目前广泛应用的环保制冷剂R32;润滑油选用R32空调器中常用的与R32完全互溶的酯类油。

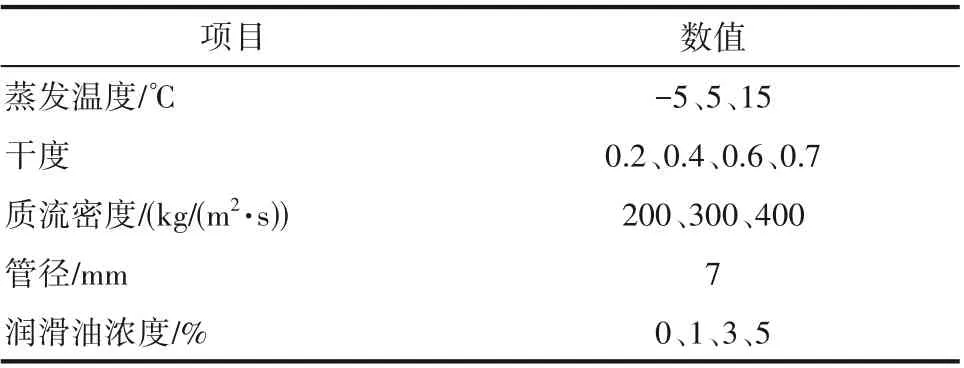

测试工况包括蒸发温度、质流密度、润滑油浓度和测试段入口干度。蒸发温度控制在-5~15℃,质流密度控制在200~400 kg/(m2·s),润滑油的浓度分别为0、1%、3%、5%,测试段入口干度为0.2~0.7。详情如表1所示。

表1 实验工况Table 1 Test conditions of the experimental rig

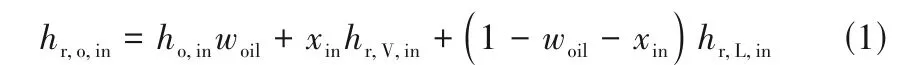

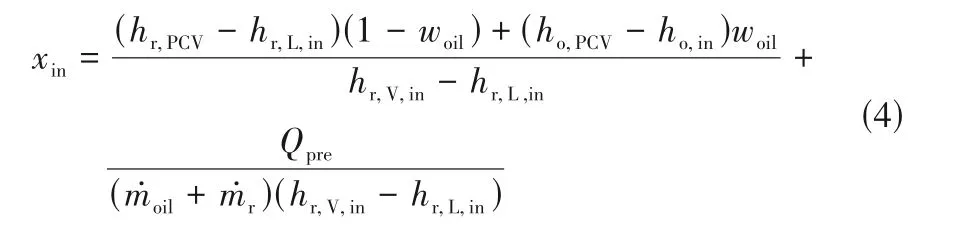

制冷剂-润滑油混合物的干度通过预热器内的电加热带进行控制。制冷剂-润滑油混合物的焓值由三部分组成:液相制冷剂的焓值、气相制冷剂的焓值和油的焓值[33]。则测试管进口的R32-润滑油混合物的比焓可由式(1)计算得到。

式中,hr,o,in为制冷剂-润滑油混合物入口比焓,J/kg;ho,in为润滑油入口比焓,J/kg;woil为油浓度;xin为入口干度;hr,V,in为气相制冷剂入口比焓,J/kg;hr,L,in为液相制冷剂入口比焓,J/kg。

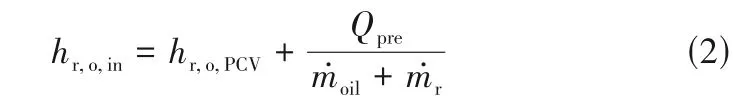

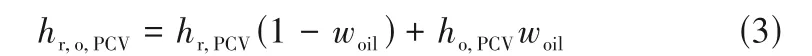

同时,预热器采用多层保温材料包裹,可视为与环境处于绝热状态,根据预热器内的热平衡,测试管进口的R32-润滑油混合物的比焓亦可以由式(2)计算得到。

式中,Qpre为预热器的加热功率,W;hr,o,PCV为制冷剂-润滑油混合物预热器入口比焓,J/kg;ṁoil为润滑油流量,kg/s;ṁr为制冷剂流量,kg/s。实验系统中,调节阀的作用类似空调系统中的电子膨胀阀,起节流的作用,节流过程可视为等焓变化。调节阀前的R32-润滑油混合物已被前置的过冷器冷凝至过冷状态,所以hr,o,PCV可以由式(3)计算得到。

式中,hr,PCV为调节阀前过冷状态下R32 的比焓,J/kg,本文中通过NIST REFPROP10.0 得到;ho,PCV为调节阀前润滑油的比焓,J/kg。

将式(1)~式(3)联立,可以求出测试管进口干度xin,其计算式为:

由式(4)可知,当系统稳定运行后,测试管的进口干度仅取决于预加热器的热功率,且呈线性关系,因此测试管进口的制冷剂-润滑油混合物的干度可以由预热器来控制。

2 数据导出及误差分析

2.1 数据导出

R32-润滑油混合物的局部传热系数可通过式(5)导出:

式中,q为热通量,W/m2;Tw为测试管的壁面温度,℃;Tbub为含油制冷剂的泡点温度,℃。

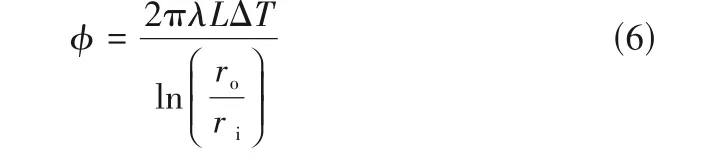

对于式(5)中的壁面温度Tw,应为测试管的内壁面温度,而实验中所用测试管的壁厚只有0.33 mm,根据稳态一维圆筒壁导热方程计算分析可知,管内外壁面的温差不超过0.05℃,具体如式(6)所示。这个值小于测量壁面温度的热电偶的绝对误差值,因此可将管内外壁面温度视为近似相等。

式中,ϕ为加热功率,W;λ为铜管热导率,W/(m·K);L为测试段管长,m;ΔT为管内外壁面温差,℃;ro为外半径,m;ri为内半径,m。实验测试的加热功率范围为166~552 W,将其他数据代入可计算得管内外壁面的温差为0.0034~0.011℃。

在1.2 节中提出在测试管上共3 个截面处共布置9 个热电偶,壁面温度Tw取3 个截面处的所有测点温度的算数平均值。

润滑油的混入会对制冷剂的泡点温度造成影响,由于润滑油浓度很低且与制冷剂完全互溶,混合物泡点温度可由式(7)计算:

式中,R为通用气体常数,J/(mol·K);Tr,sat为制冷剂饱和温度,K;H0m1fv为每摩尔制冷剂的汽化潜热,J/mol。将数据代入可算得在蒸发温度15、5、-5℃下温度分别上升0.12、0.10、0.09℃,因此混合物的泡点温度分别为15.12、5.10、-4.91℃。

2.2 误差分析

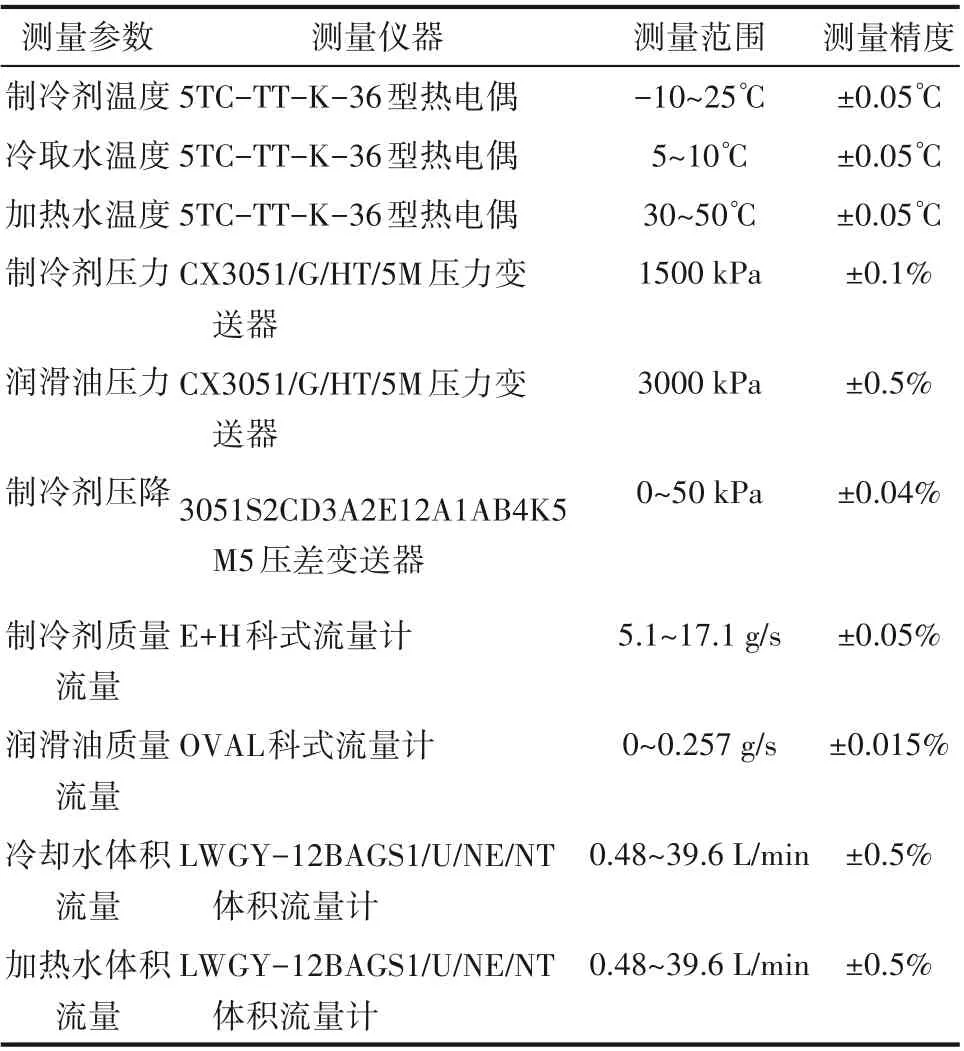

本文需要测量的参数包括:制冷剂、冷却水、加热水温度,制冷剂、润滑油压力,制冷剂压降,制冷剂、润滑油质量流量,冷却水、加热水体积流量。这些参数的测量误差如表2所示。

表2 参数测量仪器及精度Table 2 Measuring instrument and uncertainties

传热系数整体误差通过moffat 分析法计算得出[34],其计算公式如下:

式中,δα为传热系数的绝对误差,W/(m2·K);δq为换热量的绝对误差,W/m2;δTbub为混合物泡点温度的绝对误差,℃;δTw为壁温的绝对误差,℃;α为传热系数,W/(m2·K)。

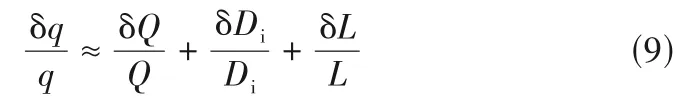

热通量的误差表达式如式(9)所示,约为加热功率、管径、管长三者的误差之和。

测试管的加热功率通过功率计测量,功率计的最大误差为1.0 W。在所有的测试工况中,测试段的加热功率为166~552 W,因此最大和最小的相对误差分别为0.60%、0.18%。

对于7 mm 的直光管,实验测试段管长为1 m,且管径的最大误差为0.01 mm,管长的最大误差为1 mm,因此管径与管长的最大误差分别为0.29%、0.1%。

将数据代入式(9)可得热通量的最大和最小误差分别是0.99%和0.57%。

壁面温度Tw应为测试管内壁面的温度Tw,i,其误差包括两部分:一是贴在测试管外表面上的热电偶的误差,本文所选取的热电偶的最大误差为0.05℃;二是测试管内外壁面导热产生的误差。根据经典管壁导热方程式,内外壁面温差的误差表达式如式(10)所示。

式中,Tw,o-Tw,i为测试管内外壁面温差,℃;δ(Tw,o-Tw,i)为测试管内外壁面温差的误差,℃;δQ为加热功率的误差,W;λ为管壁热导率,W/(m·K);δλ为热导率的误差,W/(m·K);L为管长,m;δL为管长的误差,m;Di为管内径,m;δDi为管内径的误差,m;Do为管外径,m;δDo为管外径的误差,m。

代入数据可以得到管内外壁温相对误差的最大值与最小值分别为6.10%、5.68%。对于制冷剂R32 在7 mm 铜管内的流动沸腾传热的所有实验工况,管内外的壁面温差为0.0034~0.011℃,即有管内外壁温绝对误差的最大值与最小值分别为0.00063、0.00021℃。因此Tw,i的最小和最大误差分别为0.05021和0.05063℃。

R32-润滑油混合物泡点温度Tbub的误差来自纯R32制冷剂饱和温度Tr,sat的误差,如式(11)所示:

式中,δTr,sat为R32饱和温度的绝对误差,℃。

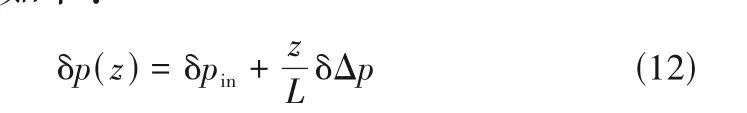

R32 饱和温度Tr,sat的误差来自压力测量的误差。本实验系统中用于测量压力的压力传感器与压差传感器的绝对误差分别为5、25 Pa。测点压力的误差表达式如下:

式中,δpin和δΔp分别为压力传感器、压差传感器的绝对误差,kPa,测点压力的最大误差为5.025 kPa。

由于制冷剂的饱和温度仅与压力有关,通过NIST REFPROP10.0 查得R32 饱和温度的误差δTr,sat=f(p+Δp)-f(p)。在本文涉及的实验工况中,测试管的压力范围是690.6~1280.8 kPa。所以得到Tr,sat的最小和最大误差为0.14和0.22℃。

将数据代入式(11)可算得R32-润滑油混合物泡点温度的最大、最小误差分别为0.22、0.14℃。

对于R32在7 mm水平直光管内流动沸腾换热,其最小和最大的换热温差分别为2.5、15℃。

将数据代入式(8),可得传热系数最大相对误差与最小相对误差分别为11.8%、1.8%。

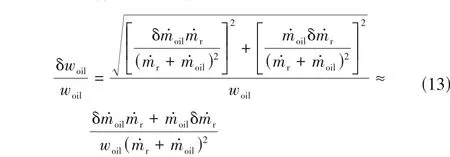

在实验中,注入制冷剂回路内的润滑油流量通过科氏流量计测量,润滑油质量流量的测量误差即为科氏流量计的误差(±0.000138 kg/h);润滑油的浓度为润滑油的质量流量除以润滑油与制冷剂的质量流量之和,其误差计算如下:

式中,δwoil为油浓度的绝对误差;δṁoil为润滑油质量流量的绝对误差,kg/h;δṁr为制冷剂流量的绝对误差,kg/h,根据制冷剂质量流量计精度可求得为±0.0308 kg/h。实验测试的制冷剂质量流量范围为23.15~46.30 kg/h,润滑油质量流量范围为0.2315~2.315 kg/h,油浓度范围为1%~5%,将数据代入式(13)可算得润滑油浓度的最大、最小相对误差分别为0.191%、0.095%。

3 实验结果及关联式开发

3.1 润滑油对R32管内流动沸腾传热系数影响规律

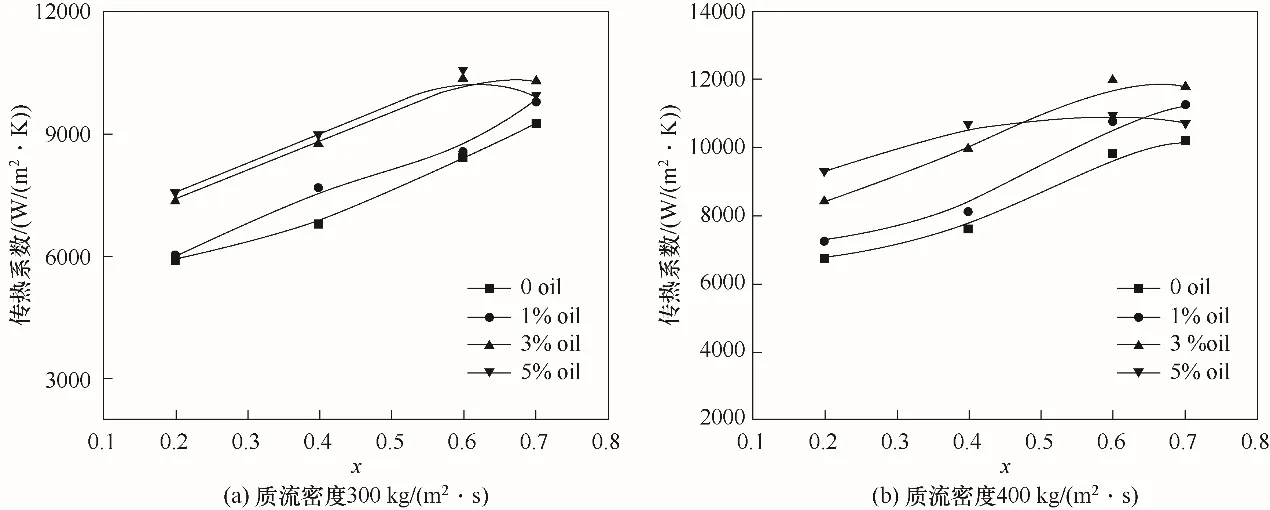

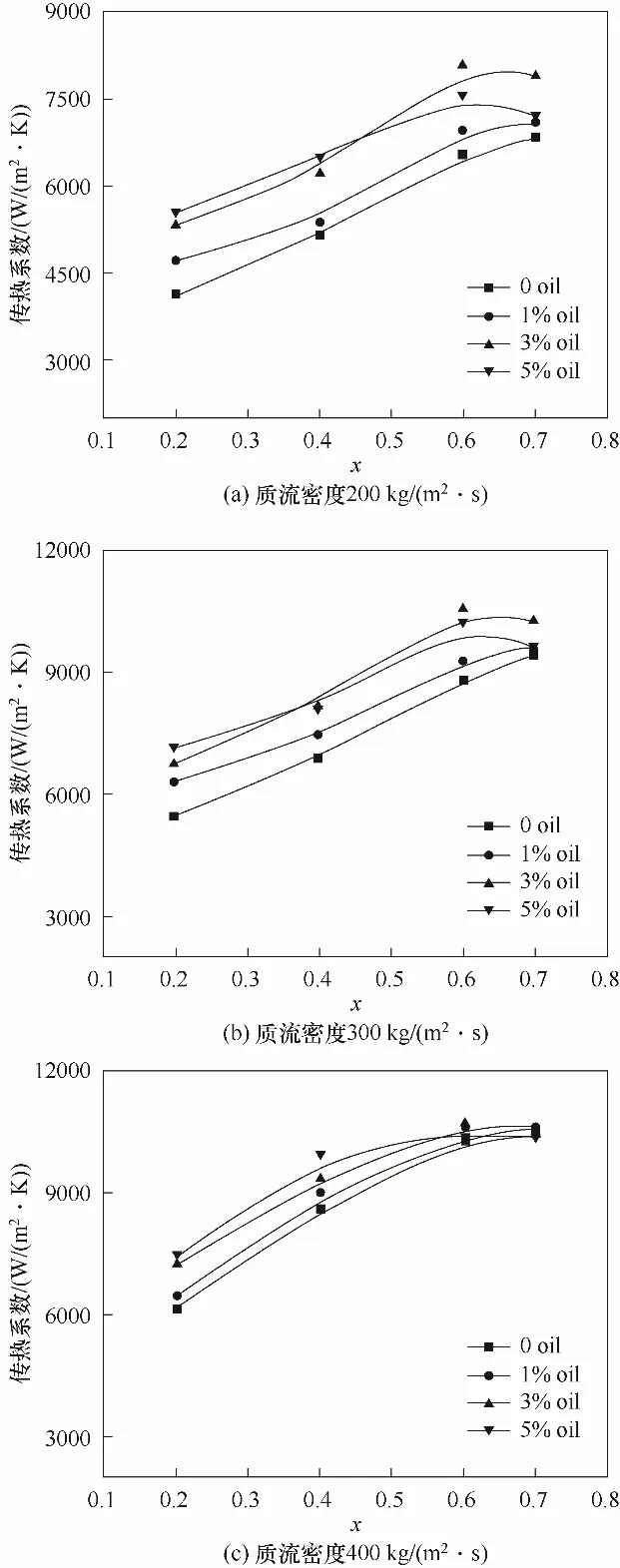

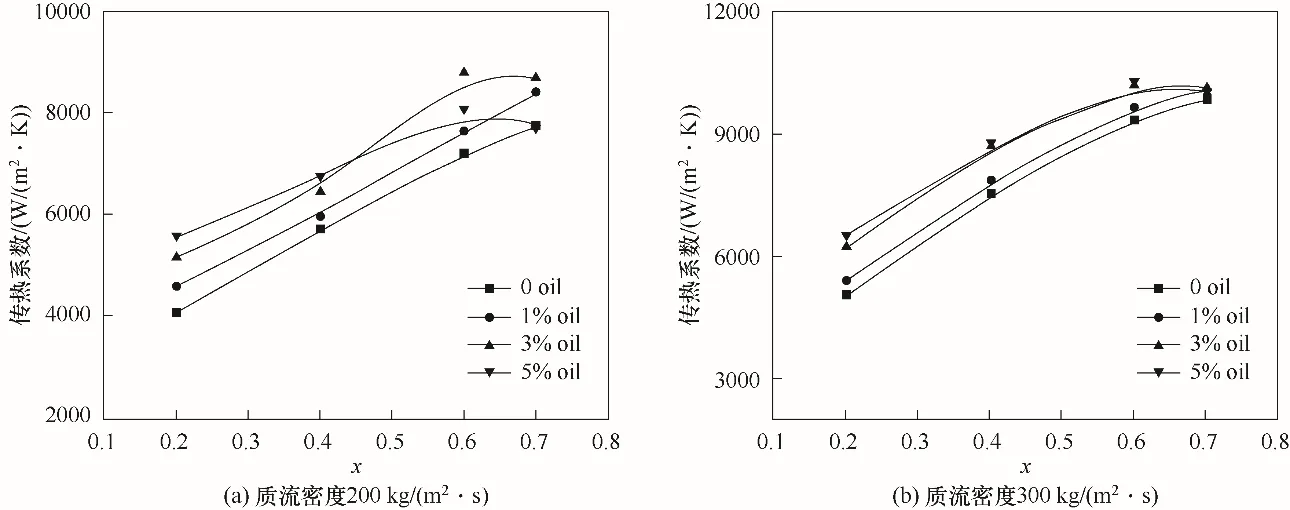

R32-润滑油混合物在7 mm 光管内流动沸腾传热系数随蒸发温度的变化分别如图3~图5所示。其中干度为0.2、0.4、0.6、0.7,质流密度为200、300、400 kg/(m2·s),油浓度为0、1%、3%、5%。

图3 蒸发温度15℃R32-润滑油混合物传热系数随干度和油浓度的变化Fig.3 Heat transfer coefficient of R32-oil mixture plotted as a function of oil concentration and vapor quality at 15℃evaporation temperature

图4 蒸发温度5℃R32-润滑油混合物传热系数随干度和油浓度的变化Fig.4 Heat transfer coefficient of R32-oil mixture plotted as a function of oil concentration and vapor quality at 5℃evaporation temperature

图5 蒸发温度-5℃R32-润滑油混合物传热系数随干度和油浓度的变化Fig.5 Heat transfer coefficient of R32-oil mixture plotted as a function of oil concentration and vapor quality at-5℃evaporation temperature

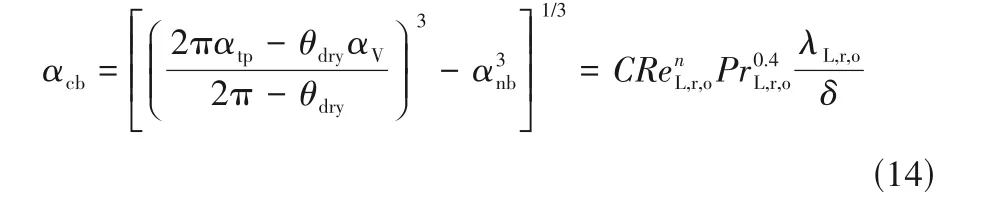

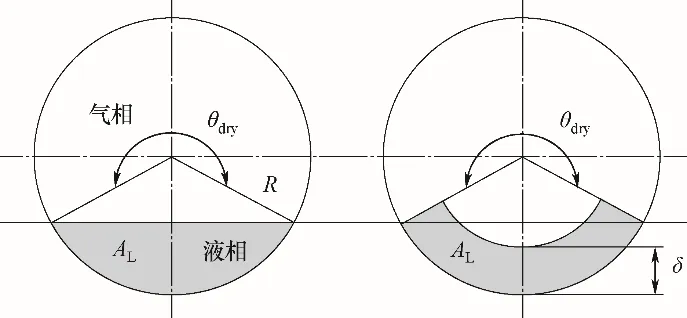

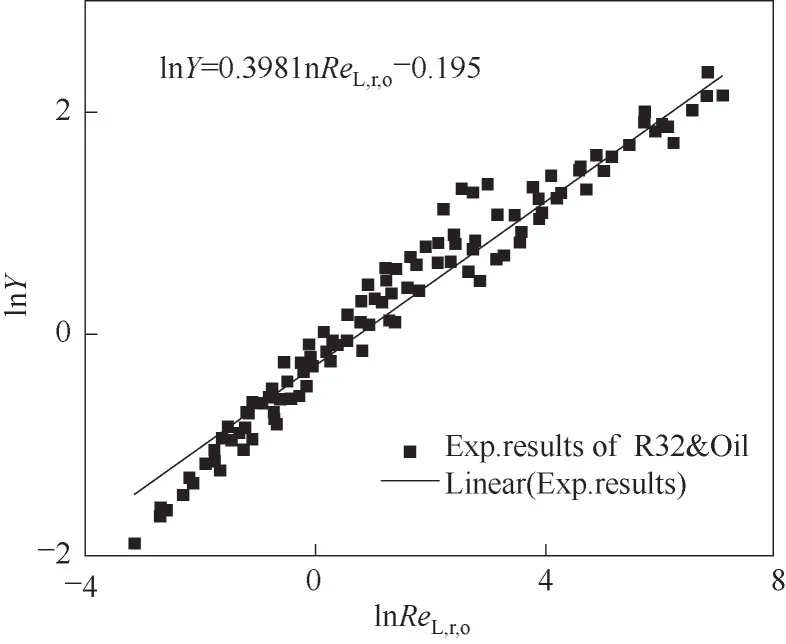

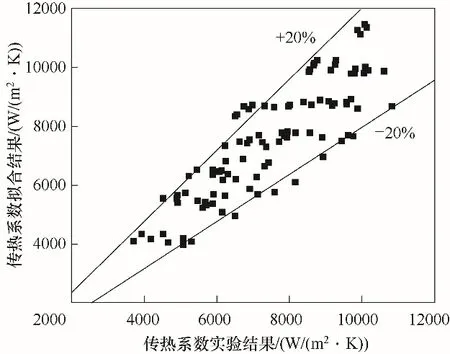

蒸发温度为15℃时,R32-润滑油混合物管内局部传热系数在低、中干度下(x<0.6)随油浓度的升高而升高;在高干度下(x>0.6),局部传热系数随油浓度的增大先增大再减小,并于3%油浓度处取得最大值。随着干度的增加,局部传热系数的最大值逐渐趋于低油浓度,并且在高干度下(0.6 蒸发温度为5℃时,R32-润滑油混合物管内局部传热系数在低干度下(x<0.4)随油浓度的升高而升高;在中、高干度下(x>0.5),局部传热系数随油浓度的增大先增大再减小,并于3%油浓度处取得最大值。随着干度的增加,局部传热系数的最大值逐渐趋于低油浓度,并且在高干度下(0.6 蒸发温度为-5℃时,R32-润滑油混合物管内局部传热系数在低干度下(x<0.45)随油浓度的升高而升高;在中、高干度下(x>0.45),局部传热系数随油浓度的增大先增大再减小,并于3%油浓度处取得最大值。随着干度的增加,局部传热系数的最大值逐渐趋于低油浓度,并且在高干度下(0.6 润滑油对于传热系数的影响主要体现在两个方面:一方面润滑油的存在增加了液相的表面张力,增大了液面的延展性,增大了润滑油与管壁的接触面积[35],同时增加发泡点,所以会增强换热;另一方面润滑油会增大液体的黏性,会削弱换热。两方面影响因素的综合作用,决定了油的存在对混合物换热的增强或削弱作用。在低干度下,核态沸腾换热在制冷剂-润滑油混合物管内流动沸腾换热中占主导地位,这时润滑油的存在增加了制冷剂的发泡点,强化了核态沸腾换热,因此起到增强换热的作用;在中高干度下,对流换热在制冷剂-润滑油混合物管内流动沸腾换热中占主导地位,这时润滑油的存在增加液膜的黏度,恶化了强制对流换热,从而削弱换热。 目前尚无R32-润滑油混合物管内流动沸腾传热系数的预测关联式。新开发R32-润滑油混合物传热系数关联式需要考虑润滑油对制冷剂管内流动沸腾换热影响。润滑油的影响体现在物性与流型两方面:对于物性方面,润滑油的混入会改变工质的热导率、密度和黏度等物性参数;对于流型方面,润滑油会使环状流的形成提前、延缓干涸流的出现。这两方面的影响会共同改变制冷剂管内流动沸腾换热特性。 本文拟在已有的基于物性与流型的纯制冷剂关联式形式的基础上[32],采用R32-润滑油混合物物性和流型转化判据分别替代原关联式中的纯制冷剂物性与流型转化判据,从而开发适用于R32-润滑油混合物的传热系数关联式。已有的基于物性与流型的关联式形式如式(14)所示 式中,αtp为两相传热系数,W/(m2·K);αV为气相与管壁的传热系数,W/(m2·K);αnb为核态沸腾传热系数,W/(m2·K);αcb为对流沸腾的传热系数,W/(m2·K);θdry为气相对应的角度,(°);ReL,r,o、PrL,r,o分别为R32-润滑油混合物的液相雷诺数、普朗特数;λL,r,o为R32-润滑油混合物的热导率,W/(m·K);δ为液膜厚度,m,可通过将管内液相对应的截面面积等效转化为混合物均匀铺展在管壁上时的面积计算得出,如图6 所示,公式如式(15);C、n为待定常系数,需使用R32-润滑油混合物管内流动沸腾换热实验数据确定。 图6 液膜厚度示意图Fig.6 Schematic diagram of liquid thickness 图7 C和n值拟合结果Fig.7 Determination of the parameters C and n from the experimental results for R32-oil mixture 将式(14)变形并取对数,分别如式(16)、式(17)所示: 使用新关联式算得传热系数值与实验值的偏差,如图8 所示,85%的实验数据与计算值的偏差在±20%内。 图8 传热系数拟合结果与实验结果对比Fig.8 Predicted αtp,r,oof new correlation vs.experiment αtp,r,o of R32-oil mixture 本文实验研究了R32-润滑油混合物在7 mm 光管内的流动沸腾换热特性,并开发了传热系数关联式。测试工况包括质流密度200~400 kg/(m2·s)、干度0.2~0.7、油浓度0~5%。获得结论如下。 (1)R32-润滑油混合物管内流动沸腾传热系数随质流密度的增大而增大,当质流密度从200 kg/(m2·s)增加到400 kg/(m2·s)时,传热系数增大23.1%~26.9%。 (2)在低油浓度下,R32-润滑油混合物管内流动沸腾传热系数随干度的增大而增大;在高油浓度下,传热系数随干度的增大先增大后减小,并于0.6干度处取得最大值。 (3)在低干度下,润滑油的存在总是增大R32-润滑油混合物管内流动沸腾传热系数;在高干度下,少量润滑油的存在会增大传热系数,但随着油浓度的增大,传热系数在3%油浓度时取得最大值,然后随着油浓度的进一步增大,传热系数开始减小。 (4)基于混合物物性与流型开发了R32-润滑油混合物在7 mm光管内流动沸腾的换热关联式,新的关联式预测值与85%的实验数据的误差在±20%之内。3.2 关联式开发

4 结 论