我国盐湖锂资源分离提取进展

2022-03-03蒋晨啸陈秉伦张东钰葛亮汪耀明徐铜文

蒋晨啸,陈秉伦,张东钰,葛亮,汪耀明,徐铜文

(中国科学技术大学化学与材料科学学院,安徽 合肥 230026)

引 言

锂及其化合物是国民经济和国防建设的重要战略资源,其在锂电池、陶瓷工业、玻璃制造、润滑剂、原子能热核聚变(反应)等领域有着重要应用。锂不仅是发展国民经济与推动现代高科技产业进步的关键元素,也是核能等领域的国家战略元素,锂资源储备和其分离提取技术直接影响着国家的战略安全。

根据美国地质调查局统计(USGS-2021),全球已探明锂资源储量约为8600 万吨,分布如图1 所示[1]。锂资源主要储存在硬岩和盐湖卤水中,其中“盐湖型”的锂矿储量占比达70%以上[2]。我国是锂资源大国,锂资源丰富、集中程度高,探明锂资源量约为510万吨。

世界主要的锂矿生产商有澳大利亚Mineral Resources Limited(MRL)、美国雅宝(ALB)、智利化学矿业公司(SQM)、中国天齐锂业和美国富美实公司(FMC)[3]。由于碳酸锂容易由常见的沉淀剂制得,且溶解度较小,沉淀工艺中回收率较高,产品性质稳定,方便运输,因此锂盐产品多为碳酸锂,再以碳酸锂为原料加工生产其他下游产品[4]。

2017年我国锂消费量为12.47万吨(折碳酸锂当量),而总产量仅为3.4 万吨,对外依存度达70%以上[5]。根据中国汽车工业协会统计,2019 年新能源汽车年产销超过120 万辆,占比约4.7%。工信部《新能源汽车产业发展规划(2021—2035 年)》提出,到2025年,新能源汽车新车销量占比要达到25%左右。随着锂电池市场需求量不断增长,目前电池行业消耗了全球锂资源的70%以上,如图1 所示。固态锂矿资源已远不能满足需求,盐湖提锂已成为锂工业发展的主攻方向。我国西部和中西部锂资源量占全国锂资源储量的79%,主要分布在西藏和青海的盐湖卤水中,如柴达木盆地的西台吉乃尔、东台吉乃尔、一里坪、扎布耶盐湖。

图1 全球已探明锂资源分布及锂资源应用分布情况Fig.1 Global identified lithium resources distribution and lithium resources application distribution

盐湖卤水提锂的工艺难度和成本主要受盐湖中锂的浓度及镁锂比影响。由于锂、镁具有非常相似的性质及水合半径,卤水中的镁锂比越高,提锂难度越大。如表1所示,相比国外盐湖,我国盐湖锂资源的普遍特点是镁锂比高达几十甚至上千,且大部分盐湖位于青海柴达木盆地一带,地理位置偏僻,给锂资源的开发带来极大难度。随着社会发展对于锂的需求日益增大,开发适用于我国高镁锂比盐湖的锂资源分离提取技术具有非常重要的经济价值和战略意义。

表1 世界主要盐湖的成分及储量对照[6]Table 1 Composition and reserves of the world's major salt lakes[6]

高镁锂比盐湖卤水提锂通常需将原始卤水蒸发浓缩,然后再将浓缩卤水中的锂分离提取,最终制备出锂产品。从浓缩卤水中分离锂的工艺主要基于两个分离原理:基于亲和作用的平衡分离,如吸附、萃取等,以及基于远离平衡的速率分离,如纳滤、电渗析等[7]。吸附法具有应用于锂浓度较低且镁锂比较高的卤水的潜力,但吸附材料的成本、溶损和循环稳定性等问题限制了其工业化应用。而由于有机溶剂环境危害较大、萃取工艺条件较为苛刻等因素,溶剂萃取法也没有实现广泛应用。此外,现有的纳滤膜材料和电渗析膜材料的镁锂分离系数低,分离特性弱于萃取平衡亲和分离为主的膜萃取过程。

目前,青海柴达木盐湖卤水提锂产量约为每年1100 t碳酸锂,成本较高,尚未达到工业产能。青海查尔汗盐湖卤水属卤化物性,镁锂比约为1577,蓝科锂业采用树脂吸附法、反渗透法、盐田浓缩和沉淀法相结合的卤水提锂工艺技术生产碳酸锂。东台吉乃尔盐湖卤水属硫酸镁亚型,镁锂比约为37,青海锂业采用离子选择迁移合成法:电渗析和沉淀法提锂技术生产工业级和电池级碳酸锂产品。西台吉乃尔盐湖卤水为硫酸镁亚型,镁锂比约为61,中信国安采用煅烧法分离镁锂,由于该方法存在盐酸酸雾污染、大量氧化镁残渣难以利用以及酸性生产环境对回转炉设备腐蚀严重等瓶颈问题从而制约其产业化。恒信融锂业有限公司采用以纳滤为主的锂镁分离工艺从西台卤水提锂,其设计产能高达几万吨,但是目前仍处于试产阶段,其产业化受到提锂工艺过程锂的收率低、淡水耗量大以及关键材料依靠进口等因素制约。青海博华、兴华等企业也在大柴旦盐湖采用溶剂萃取法提锂,初步实现少量锂提取,但是由于存在萃取体系对设备腐蚀严重、萃取工艺过程不稳定、萃取剂流失严重且造成盐湖生态环境破坏等问题,目前尚难达产。

盐湖提锂技术工艺手段多样,并相继有文献对盐湖提锂的现有技术进行了归纳阐述[8-9]。本文从盐湖锂资源的综合利用过程中所面临的科学问题、技术问题及工程问题角度出发,从传统提锂工艺、膜法盐湖提锂、新膜材料、新膜过程、多膜集成耦合以及工业化案例六个方面对盐湖提锂过程进行梳理总结,特别是我国学者针对我国特有盐湖卤水所开展的工作。归纳新材料开发、技术优化、过程强化等多学科、多领域的交叉融合综合提锂思路,以期构建盐湖提锂的高效途径,深入解决我国盐湖提锂产业化过程中所面临的突出工程问题,以及关键的“卡脖子”技术问题。

1 传统提锂工艺

1.1 沉淀法与煅烧法

沉淀法工艺需要将卤水蒸发浓缩,然后去除其中的钙镁离子及硼,加入沉淀剂使锂沉淀出来,主要可以分为碳酸盐沉淀法和铝酸盐沉淀法[10-12]。目前的盐湖提锂产业在开发低镁锂比盐湖卤水时,主要以沉淀法为主。例如阿塔卡玛盐湖,先利用日晒将卤水中的氯化钠、氯化钾蒸发沉淀,获得富锂母液,然后加入碳酸钠沉淀获得碳酸锂产品[6]。但将其用于镁锂比较高的盐湖卤水时,需要消耗大量的沉淀剂,成本较高。沉淀法工艺可行,但工艺流程长、回收率低、物料周转量大,仅适用于低镁锂比盐湖资源,且过程中会产生大量的废渣,对于环境的威胁较大。

煅烧法将接近于饱和的盐湖卤水蒸干,其中的镁、锂以盐的形式析出,混盐在550℃以上温度煅烧产生氧化镁,然后浸取煅烧产物使锂盐得到分离。但是煅烧过程中副产大量氯化氢气体和重质氧化镁,副产物经济价值不高,同时氯化氢对设备腐蚀严重,能耗较高,操作繁杂,实际应用较少[13]。

相关提锂工艺见图2~图4。

图2 扎布耶盐湖卤水提取碳酸锂工艺流程示意图Fig.2 Schematic diagram of the process of extracting lithium carbonate from the brine of the Zabuye salt lake

图3 智利化学矿业公司阿卡塔玛盐湖卤水沉锂工艺路线Fig.3 The lithium-inn process of brine in the Acatama Salt Lake,a Chilean chemical mining company

图4 中信国安西台吉乃尔盐湖卤水沉锂工艺路线Fig.4 Process for CITIC Guo'an Xitai Jinel salt lake brine lithium subsidence

1.2 吸附法

对于高镁锂比盐湖卤水锂的提取,本质是锂离子与其他杂质元素的分离,其关键在于镁锂元素的分离。离子筛吸附法具有锂回收率高、选择性高的特点,在盐湖卤水提锂过程中具有应用前景,其中对锂离子具有选择性吸附能力的离子筛是吸附法的关键,常见的锂离子筛包括γ-MnO2、二氧化钛、铝酸盐、锑酸盐、锰系离子筛等[14-15]。

离子筛型吸附剂由于具有特定的空隙结构,对于导入的目标离子具有记忆和筛选的能力,在液态环境中对目标离子具有选择性吸附功能,是用于卤水提锂的良好的吸附剂。利用离子筛对于锂离子的选择性分离,将盐湖卤水中锂离子选择性吸附分离,之后利用洗脱液将锂离子洗脱。或者将锂离子筛涂覆于电极表面,利用电场的推动作用,将锂离子吸附于电极内部,之后施加反向电场,将锂离子由离子筛内部脱附,实现锂离子筛的再生。典型离子筛及其吸附容量见表2。

表2 典型离子筛及其吸附容量[16]Table 2 Typical ion sieves and their adsorption capacity[16]

但目前开发的锂离子筛多为粉末状,流动性和渗透性不佳,不利于工业化应用,同时锰系锂离子筛吸附锂离子后酸浸泡脱锂过程中锰溶损率过高,循环稳定性较差,且重金属离子容易造成环境污染[17]。

1.3 电化学法

电化学提锂法由Kanoh 等[18]在1993 年提出,他们采用Pt 与γ-MnO2的对电极在LiCl 的溶液中开展了提锂操作,γ-MnO2对于锂离子有较好的选择性,但阳极会生成氧气与氯气,对于提锂过程产生不利影响。之后Pasta 等[19]开发了一种离子泵技术,并用于Li+与Na+的分离,过程采用LiFePO4与银作为工作电极,过程主要包括四步:(1)电场作用下锂离子在阴极上的LiFePO4晶格材料中选择性镶嵌,同时氯离子在阳极中捕获;(2)电极冲洗;(3)反转电极,吸附有Li 的LiFePO4材料作为工作阳极将锂离子释放,同时捕捉有氯离子的银电极将氯离子释放;(4)释放锂后的LiFePO4电极作为工作阴极返回至步骤(1)的卤水中,进行提锂操作。离子泵技术对于锂的选择性高,但是同时需要电极具有较好的长期循环稳定性。

Trócoli 等[20]使用了一种常见且环境友好的材料KNiFe(CN)6来进行锂的电化学提取(图5),该材料对于钠离子和钾离子具有更好的亲和力。该过程先将电极放入料液中,磷酸铁锂电极嵌入锂离子,KNiFe(CN)6电极释放钠钾离子。随后将电极放入体积较小的提取液中,磷酸铁锂电极释放锂离子,KNiFe(CN)6电极嵌入钠离子和钾离子。该过程的优势在于不需贵金属电极,锂的提取液可以选择海水而不需使用在锂产地比较稀缺的纯水,同时可以迅速地将锂离子以较高的纯度富集起来。

图5 采用磷酸铁锂(LFP)与铁氰化镍(NiHCFe)的电极及其在阿卡塔玛盐湖/海水提锂中的应用[20]Fig.5 Li exchange recovery process based on LFP and NiHCFe electrodes using Atacama brine or seawater as recovery solution[20]

Lawagon等[21]使用LiNi1/3Co1/3Mn1/3O2/Ag电极对卤水中LiCl 进行选择性提取(图6)。由于该材料对锂具有较高的选择性,可以在接收侧获得纯度约为96.4%的锂溶液,能耗为2.6 W·h·(mol Li)-1。通过计算,一块1 m2的电极负载约30 g 的电极材料,经过7.7 次循环即可在500 ml 接收溶液中获得大于5000 mg·L-1的氯化锂,相对于传统的蒸发和共沉淀过程可以节约大量时间。

图6 采用LiNi1/3Co1/3Mn1/3O2/Ag电极配对的电化学系统以及其在锂回收中的应用(反应器中模拟卤水体积(Vf)为40 ml;回收液为浓度30 mmol·L-1的LiCl溶液,体积(Vr)10 ml,室温操作)[21]Fig.6 Conceptual diagram of the NCM/Ag electrochemical process for Li+recovery(Reactors were not drawn to scale:Vf=40 ml simulated brine;Vr=10 ml,30 mmol·L-1 LiCl operated at room temperature)[21]

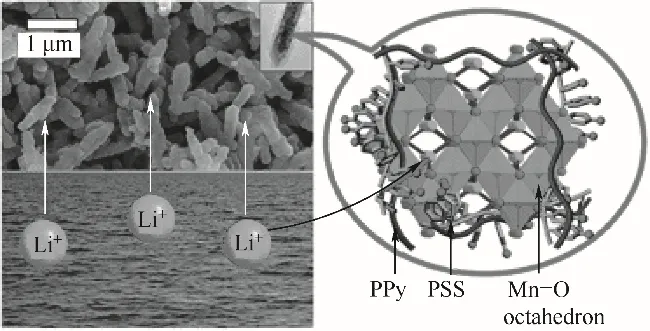

Du 等[22]使用单极脉冲电沉积(UPED)技术成功地在电极上制备了由λ-MnO2/PPy/PSS 核壳纳米棒组成的新型电活性Li+印迹杂化膜(图7),利用电控离子交换法展开了低浓度锂的提取过程研究。结果显示,Li+在电极的吸附容量达到35.2 mg·g-1,吸附平衡时间少于2 h。这种杂化膜出色的离子分离性能归因于多孔结构中更低的离子迁移阻力以及ESIX过程的高电场驱动力,尤其是由于尖晶石λ-MnO2纳米棒晶体结构中独特的Li+印迹空位,最终Li+/Na+的选择性系数达到46.0,可以预期该λ-MnO2/PPy/PSS 杂化膜有优异的海水提锂潜力。采用λ-MnO2/石墨烯复合材料,针对盐湖卤水与海水中的锂离子展开了电化学选择性吸附研究,结果表明复合电极材料对Li+表现出良好的选择性,为了揭示离子电导率和离子选择性间的协同效应,进一步采用了密度泛函理论(DFT)模拟计算,结果表明,λ-MnO2中的Li+以纯离子状态存在,与Na+和Mg2+相比,锂离子的扩散能垒最低[23]。另外,他们还研究了H1.6Mn1.6O4/还原氧化石墨烯、聚吡咯/HKUST-1 金属有机框架等复合电极对于低浓度锂离子的电化学选择性吸附性能,这些材料均表现出较优异的锂离子选择性吸附性能[24-25]。

图7 采用λ-MnO2/PPy/PSS核壳纳米棒组成的新型电活性Li+印迹杂化膜及ESIX提锂过程研究[22]Fig.7 A novel electroactive Li+ion-imprinted hybrid film consisting of λ-MnO2/PPy/PSS core-shell nanorods and the application in ESIX[22]

由此可见,电化学法在提高选择性、简化操作等方面具有巨大的潜力,受益于锂电池电极材料的飞速发展,其应用前景还在进一步扩大。但是目前报道的工作电极活性材料仍存在吸附容量低、循环稳定性差等问题,且卤水中其他高浓度的阳离子会影响电化学提锂的选择性和电流效率,因此,电化学提锂作为一种先进的选择性提锂技术,需解决以上潜在问题,在提升提锂材料筛分性能的同时,需重视过程运行时的稳定性与经济性[26]。

1.4 溶剂萃取法

溶剂萃取法提锂自20 世纪60 年代发展至今,是一种较为成熟的传统提锂工艺,适用于高镁锂比条件下的锂镁分离,相关萃取体系包括β‐双酮类、冠醚类、有机膦类和离子液体等(萃取剂示例与溶剂萃取工艺路线见图8 与图9)[27-30],已报道的萃取剂有磷酸三丁酯(TBP)[31-32]、乙基己基磷酸-2-乙基己基酯([N4444][EHEHP])[27]。冠醚类化合物对锂具有较高的选择性,但是其合成路线复杂、成本较高,难以广泛应用。大量的研究使用TBP 为萃取剂的锂萃取工艺,通过向高镁锂比卤水中添加FeCl3形成LiFeCl4,与萃取剂结合后进入有机相[33-35]。萃取法虽然具有较高的分离系数,但是对技术和设备同样有较高的要求,反萃液蒸发过程耗能高,另外大量有机溶剂的参与带来了较大环境压力和安全隐患[13]。

图8 常见萃取剂类型[28,30]Fig.8 Common solvent for lithium extraction[28,30]

图9 以中性有机膦:磷酸三丁酯(TBP)为萃取剂的锂萃取工艺路线图Fig.9 The flow scheme of solvent extraction of lithium using neutral organo-phosphorus:tributyl phosphate(TBP)as the extractant

Song 等[35]利用FeCl3与TBP 的混合萃取剂针对东台吉乃尔卤水开展了提锂研究(图10),结果显示,基于TBP 的混合萃取剂可以将Li/Mg 的分离系数提升至178.4,热力学分析表明,萃取过程为放热过程,锂离子的转移速率与盐湖卤水中镁离子及混合萃取剂中的钠离子与铁离子的浓度呈线性关系,卤水与有机相溶液的振动可以增强锂离子的传质速率。通过萃取/反萃取/皂化操作过程针对东台吉乃尔盐湖卤水进行了提锂操作,在进行了四个循环后混合萃取剂仍表现出良好的稳定性。

图10 基于TBP的混合萃取剂提锂机理[35]Fig.10 Chemical reactions in the extraction(R1,R2,R4),stripping(R3)and saponification(R5)steps for lithium extraction from brine using TBP[35]

Binnemans 等[30]采用β-双酮(HPMBP、HTTA、HDBM)与Cyanex 923(C923)混合有机萃取剂,对锂镁的混合溶液中选择性去除杂质镁,从而将工业级锂(99%)提纯至电池级锂。结果表明,混合萃取剂对于Mg/Li 的分离系数达1000 以上,萃取出的镁与锂分别以络合物:[MgA2(C923)2]与[LiAx(C923)2]形式存在(A 为去质子化β-双酮)。通过三级间歇式萃取操作,HPMBP 与Cyanex 923 的混合萃取剂对于镁的去除效率达100%,而锂的损失率只有0.6%。

Shi 等[28]采用非氟化的混合离子液体萃取剂:二(2-乙基己基)磷酸酯-四丁基氢氧化铵离([N4444][DEHP])与二(2-乙基己基)磷酸酯-四正辛基氯化铵([N8888][DEHP]),展开了溶剂萃取提锂的研究工作(图11),结果表明,随着水相酸度的增加,[N4444][DEHP]和[N8888] [DEHP]对锂离子的萃取效率降低,增加阳离子烷基链的长度,离子液体的萃取能力下降,化学计量学表明离子液体与锂离子之间形成了1∶1的络合物,热力学计算表明系统的ΔHӨ和ΔGӨ均为负值,萃取过程表现为放热和自发属性。[N4444][DEHP]与[N8888][DEHP]的混合型离子液体可以有效再生并重新用于后续提取,同时表现出较高的锂提取效率。

图11 混合离子液体萃取提锂过程示意图[28]Fig.11 The flow scheme of ILs for the extraction for lithium[28]

2 膜法盐湖提锂

2.1 纳滤及纳滤膜

膜分离技术具有分离效率高、能量消耗低、操作过程简捷、设备集成化高、环保节能等显著优点,相比于传统分离技术具有很大的技术优势。在盐湖卤水提锂过程中使用的膜过程主要包括纳滤,基于一多价离子选择性透过膜的选择电渗析过程,以及膜电容电去离子过程(电吸附)等。Li+、Na+、K+、Mg2+和Ca2+的水合离子半径遵从以下规律:Mg2+>Ca2+>Li+>Na+>K+,因此可以根据各离子的离子半径、电荷数不同利用纳滤或者选择性电渗析的方法进行分离。纳滤膜对于一多价离子的分离性能源于空间位阻、静电排斥效应和Donnan排斥效应的共同作用,能够截留二价和多价离子,对单价离子截留较低。

Wang等[36]使用了商业DK纳滤膜对镁锂比为1∶10 的卤水进行实验,3.5 MPa 时对镁的截留率达到了92%。当浓缩比达到4 时,锂的回收率高达99%,但提高浓缩率会导致膜通量和分离效率的下降。此外,卤水中存在的钠离子和钾离子都会与锂离子竞争通过纳滤膜孔道。通过采用苏伊士集团生产的DK-1812 纳滤膜,深入研究了卤水体系镁锂比、原料液循环流量对锂镁分离性能影响[37]。分别从膜通量、镁/锂截留率、膜分离因子(SF)、锂回收率等多个方面对镁、锂分离效果进行了考察,从浓差极化效应、Donnan 排斥效应、介电排斥效应与尺寸筛分效应等方面,对镁锂离子的跨膜传输机制进行了深入分析。结果发现,在17~75 的卤水镁锂比条件下纳滤膜通量基本保持不变,而随着原料液镁锂比的提升,镁与锂离子截留率下降,镁锂分离效率降低,但镁离子的截留率始终高于90%,而锂离子均为负截留,达到了镁锂分离的目的。研究发现,浓差极化效应随循环料液流量增加而降低,分离阻力与膜通量呈反比关系,为了维持电中性环境,较低水合半径与较大扩散系数的锂离子优先透过纳滤膜,较高的原料液循环流量更有利于镁锂的分离(离子传递机理见图12)。

图12 离子在不同介电常数介质间传质过程示意图[37]Fig.12 Schematic diagram of solute transfer in mediums with different dielectric constants[37]

另外,研究表明纳滤膜材料对于锂镁的分离系数和锂回收效率起到了决定作用,为了增强分离效果,近几年国内外研究者做了相应的工作,意在得到具有高锂镁分离系数的新型纳滤膜。Xu 等[38]以多孔超滤膜为基膜,聚乙烯亚胺为液相前体制备纳滤膜,并利用部分羟基化的多壁碳纳米管接枝哌嗪对其改性(图13),结果发现优化后的纳滤膜镁截留率约为96.9%,而锂<70%。

图13 纳滤膜制备工艺路线[38]Fig.13 Schematic fabrication process of NF membrane[38]

Li 等[39]以交联的聚醚酰亚胺为基膜(PA),通过支化聚(乙烯亚胺)和均苯三甲酰氯之间的界面聚合反应,得到了表面具有超薄负电荷层的纳滤膜PAB(制膜路线和膜表征图像见图14),为了提高镁锂分离系数,通过吸附的方法在PA-B 膜内部选择性吸附EDTA,结果发现对于初始镁锂比为24 的模拟卤水,得到的纳滤膜锂镁分离系数可以达到9.2,通量约为6.0 L·m-2·h-1。

图14 纳滤膜制备路线及结构表征[39]Fig.14 The procedure for the fabrication of nanofiltration membrane and structure characterization using SEM[39]

Wu等[40]利用离子液体对纳滤膜表面进行改性,不仅减小了膜表面的孔径,而且使原本膜表面的电荷由负变正。当提高离子液体的浓度时,纳滤膜对镁的截留率显著提高,同时对锂的截留率逐渐降低。处理镁锂比为20 的卤水时,该膜对锂/镁的选择性系数达到8.12。通过界面聚合制备了PEITMC 复合纳滤膜并应用于高镁锂比卤水的锂镁分离,对镁和锂的截留率分别达到了95%和19%[41]。

采用纳滤膜材料处理高镁锂比盐湖卤水,由于截留侧中二价和二价以上离子浓度逐渐增加,膜两侧一价离子浓度接近,造成纳滤膜两侧化学势相差较大,需增加操作压力才能保证膜的产水量,从而导致能耗增加。同时,随着操作压力的增加,纳滤膜对二价及以上离子的截留效率也会下降,而直接采用纳滤膜材料处理高镁锂比卤水,可能会导致膜组件端面的阻塞、膜表面结垢等问题,同时卤水中高盐浓度所产生的渗透压很高,回收率较低,纳滤膜法在工业化盐湖提锂过程中要特别注意以上潜在问题,并通过系统优化、多工艺集成耦合、过程强化、膜材料改性等手段加以解决。

2.2 电渗析与离子交换膜

高镁锂比卤水可采用选择性电渗析手段实现锂的有效分离,通过使用具有一、二价选择性分离能力的特种离子交换膜,结合一级或多级电渗析耦合工艺,同时配合双极膜使用,可以得到具有电池级纯度的锂产品。整个过程能耗低、环保、镁锂分离系数高、锂回收率高,具有巨大应用潜力。

Nie 等[42-43]采用日本旭硝子公司生产的Selemion CSO/ASA 一多价离子选择性透过膜,针对模拟的盐湖卤水,通过选择性电渗析进行了提锂实验。其电渗析装置分别采用20张阳膜和阴膜,总膜有效面积507 cm2,采用恒定电流操作(0.59 mA·cm-2),远远低于传统电渗析过程中所施加电流(1~100 mA·cm-2),结果发现离子交换膜对于一多价离子的选择性决定了镁锂的最终分离性能,通过选择电渗析得到锂回收液中镁锂比由初始的150降低至8.0 左右,锂回收率约为95.3%。他们进一步的研究发现,恒定电压操作相比恒定电流操作能耗更低,更为经济可行,热力学计算结果表明提高镁锂比会增大溶液中MgCl+与Mg2+的比例,前者水合半径更大,能够提高锂镁分离系数。优化后的电渗析实验中,老卤镁锂比可从20.7降到2.07,锂镁分离系数为9.89,能耗为0.0045 kW·h·(g Li)-1。另外,他们进一步考察了不同操作电流密度、溶液温度及离子浓度下选择电渗析对于锂离子的提取效果[44],结果发现在低于极限电流密度操作时,锂离子的回收效率与锂镁分离效率均得到提升。锂镁分离系数随着温度的升高明显降低,但锂的回收率变化不大。降低卤水的盐度对于离子迁移影响较小,但会明显提升过程能耗。

Yuan 等[45]通过采用日本ASTOM 公司CIMS 和ACS 一多价离子选择性透过膜,利用选择性电渗析的方法对于模拟的富锂盐湖卤水进行了提锂操作,其过程图见图15。初始镁锂比在5~92之间,单张膜有效面积140.7 cm2,过程采用恒压(2~6 V)操作,结果发现对于镁锂比约为60的模拟卤水,锂镁分离系数达到12.48,锂回收率72.46%,而电流效率仅为8.68%。为了考察在不同温度的多元阳离子体系中,选择性电渗析对锂离子的分离提取效果,该课题组进一步采用装配有CIMS 和ACS 一多价离子选择性透过膜的选择性电渗析系统,在10~30℃的温度范围内,针对Li+与Na+/K+/Mg2+/Ca2+等离子混合的模拟卤水展开了提锂研究,结果发现,锂的回收效率随温度升高而得到提升,而锂离子与不同阳离子间的分离系数受温度影响较小,锂离子分离效率与分离系数间的关系可以用Arrhenius-type 方程予以解释[46]。

图15 电渗析膜堆结构图[45]Fig.15 Internal structure of ED membrane stack[45]

该课题组还利用选择性电渗析对盐湖卤水进行预浓缩,再向电渗析的浓缩产物中加入碳酸钠来获得碳酸锂(流程图见图16)。针对浓缩海水的研究结果表明电压和浓缩比对于锂的回收率具有较大影响,当应用最优的条件时,可以将镁锂比由初始的16降至1.5左右。将该装置用于处理东台吉乃尔盐湖卤水时,锂回收率可以达到76%,能耗为0.66 kW·h·(mol Li)-1,镁锂比由约10 降至1.3。但应用于西台吉乃尔和一里坪盐湖卤水时,锂的回收率相对较低。对此研究了共存离子对于锂迁移的影响[47],得到的结果表明高浓度的共存离子会导致锂回收率降低,并且不同阳离子对于锂迁移的影响排名为:K+>Na+>Ca2+>Mg2+[48]。

图16 浓缩盐湖卤水利用示意图[47-48]Fig.16 The process for utilization of concentrated salt lake brine[47-48]

以上研究表明了利用选择性电渗析工艺可以实现富锂盐湖卤水的提锂操作,具有分离系数高、环境友好、膜寿命长、成本低等优势,但是此过程中的关键组件一多价离子选择性透过膜仍然需要进口,主要由日本ASTOM 和AGC 两家公司垄断,而进口膜成本较高,限制了此过程的进一步应用。选择电渗析盐湖提锂技术的推广很大程度上依赖于一多价离子选择膜的国产化以及性能提升。目前能够规模化生产的一多价离子选择膜选择性系数一般不超过30,距离盐湖提锂工业的需求还有较大差距。因此,选择性离子交换膜未来的研究方向需要集中于分离性能的提升,例如在较为极端的镁锂比条件以及较高的电流密度下,仍能保持168(以料液镁锂比3.42 计)以上的选择性系数。同时,也需要具备一定的抗污染性能,能够在复杂卤水条件下保持长期的稳定性。

3 新膜材料

3.1 MOF分离膜

金属-有机骨架化合物(MOF)作为一种新型的多功能分子基框架材料,是由金属中心或者无机簇团为“节点”,羧酸类或含氮类有机多齿配体为“支柱”通过配位自组装而成的、具有周期性多维规整孔道结构的多孔晶体材料。MOF 材料具有超高的比表面积,以及永久的孔隙率。有机配体的不同选择可实现MOF 框架结构及孔径大小的精确调控,使其在离子分离领域具有较大潜能。Zhang 等[49]以PVC 膜为基底考察了多种MOF 掺杂的杂化膜。结果表明MOF 孔径越小,锂离子越容易脱去结合水穿过孔道,从而达到更高的锂镁分离比。同样,MOF上的磺化基团通过更强的亲和力可以阻碍镁离子的传递。在扩散渗析实验中,掺杂了HSO3-UiO-66-0.6的杂化膜对锂镁的分离比达到了4以上。Xu等[50]合成了树叶状的带氨基UIO-66,考虑到UiO-66的孔道结构由1.1 nm左右的正八面体笼与0.8 nm左右的正四面体笼通过0.5~0.7 nm可变的三角形窗口相连而成,结合Li+、Na+、Mg2+的水合离子直径分别为0.76、0.72、0.86 nm,通过反扩散的方法在多孔氧化铝基底制备出UIO-66-NH2分离膜。基于孔径筛分效应,UIO-66-NH2分离膜表现出较好的一/二价阳离子分离性能。该膜利用了UIO-66-NH2规整的树叶状形貌形成了纳米尺度的间隙,并且每一个UIO-66-NH2晶体都具有埃级的孔道,可以有效进行选择性离子筛分。实验结果表明该膜对于钠镁的选择系数大于200,对于锂镁的选择系数大于60,并且在电渗析应用中具有出色的稳定性。Guo 等[51]使用HKUST-1 与PSS 基底构筑了MOF 分离膜用于盐湖卤水中的离子分离。PSS 基底不仅显著增强了HKUST-1 在水溶液中的稳定性,其中的磺酸基3D网络结构也有利于离子传输。由于Li+、Na+、K+、Mg2+对磺酸基的亲和力以及水合半径不同,该膜对于锂离子具有超高的传导效率,锂镁的选择系数高达1815。但目前MOF选择性分离膜仍停留于实验室阶段,其尺寸、强度、稳定性均不足以实现工业应用。

3.2 离子筛膜及锂离子印迹膜

锂离子筛是一系列具有独特化学结构的锂选择性吸附剂,能够将锂离子从盐溶液和海水中分离出来,为从多个共存离子(Na+,K+,Mg2+,Ca2+)等溶液中回收锂离子提供了新方法。与其他技术相比,锂离子筛工艺具有较高的锂分离效率,吸收能力强,原料再生损耗低,能耗相对较少,是一种环保的锂吸附/解吸工艺。通过与膜技术结合,可以有效减轻离子筛回收、溶损等问题,甚至能够提高其吸附效率及选择性,从而改善该技术在实际应用中的表现。Sun等[52]制备了Li4Mn5O12作为锂离子筛,利用相转化技术制备了PVDF 为基底的锂离子筛膜。该膜对锂具有较好的选择性,相对于钾钙钠镁的选择系数均达到了4 左右。经过6 个循环后,吸附容量仍保持在90%以上。结果显示其具有较高的吸附容量、选择性以及稳定性,证明了锂离子筛膜具有盐湖提锂应用的巨大潜力。Sun 等[53]还使用PVDF 和冠醚制备了微孔膜,利用离子印迹的方法使其具有离子筛的功能,提高了吸附容量并且对锂具有特定识别能力,对锂镁的选择系数约为4.4。

Zhang等[54]使用尖晶石结构的锂锰氧化物(LMO)作为锂离子筛,以SPEEK 为基底合成了杂化膜。镁离子和钾离子无法通过嵌入的LMO,但锂离子可以在离子筛孔道中高效传输,因此锂离子的通量相比基膜提升了66%。此外,还考察了磺化的LMO 作为填料时,由于磺酸盐聚电解质能够加速LMO 表面的阳离子迁移,并且与SPEEK 基质具有更好的界面相容性,可以进一步提升锂离子通量,锂镁的选择系数达到了3.1。通过杂化还提升了基膜的热稳定性及机械稳定性。孟庆伟等[55]采用水热法制备了锰系离子筛H1.6Mn1.6O4,并将其与陶瓷膜耦合用于高镁锂比盐湖卤水的提锂。结果表明离子筛对锂离子的吸附容量达到了31.44 mg·g-1,陶瓷膜可以截留接近100%的离子筛颗粒,锂的提取率达到了97%。Cui等[56]在PVDF/GO 杂化膜的基础上使用聚多巴胺印迹锂离子制备了锂印迹复合膜,如图17所示。在实验中,锂离子印迹层起到了锂离子筛的作用,对锂的吸附容量达到了27 mg·g-1。由于吸附作用,锂离子的通量远远小于钙离子和镁离子,镁/锂选择性高达15.5。同时,该膜还具有优秀的抗污染性能和再生能力,因此在盐湖提锂中具有较好的应用潜力。离子筛膜未来的研究方向需要提高其特异的选择性,并大幅度增加吸附容量,同时也要保证在长期的循环使用中能够保持优异的性能。

图17 锂离子印迹复合膜选择性分离机理[56]Fig.17 Schematic representations of the selective separation mechanism of LIHMs[56]

3.3 Janus纳滤膜

Guo 等[57]尝试将Janus 膜应用于锂镁分离领域,并采用聚醚砜(PES)基膜、羧化纤维素纳米晶(CNCCOOH)中间层和超薄聚酰胺(PA)层制备了三层超薄Janus 纳滤膜。利用中间层和超薄聚酰胺层可以构建具有疏水/亲水、正/负电荷的双重Janus 膜结构。将其应用于锂镁分离实验,当Mg/Li 高达30 和60时,镁锂的截留率差距分别达到了74.35% 和83.96%,水通量分别为4.17 和3.4 L·m-2·h-1·bar-1(1 bar=105Pa),分离因子SLi,Mg分别为12.15和5.84。

4 新膜过程

4.1 电膜过程-电吸附(脱嵌)过程耦合

Shi 等[58]在传统的电容式电去离子(MCDI)装置中装配了一张具有一价阳离子选择性透过能力的离子交换膜,用来选择性筛分锂镁离子(图18)。通过优化操作条件,锂离子的选择系数可以达到2.95。此外还组装了大型的MCDI 装置用来探究该技术的工业化应用,结果表明系统对锂和镁的去除率分别达到了38.4%和19.2%。同时,该系统的能耗仅为0.0018 kW·h·mol-1,远低于传统电渗析系统能耗。

图18 装配有一多价离子选择性透过膜的电容式电去离子装置及离子筛分机制[58]Fig.18 MCDI setup assembling monovalent ion selective exchange membrane and the working mechanism[58]

Lee等[59]制备了尖晶石结构的LiMn2O4作为电极材料,并将其应用于MCDI 装置中。结果表明该装置对于锂离子存在明显的选择性吸附,吸附量达到了0.35 µmol·(g 吸附剂)-1。溶液中没有检测到锰,证明了该电极的结构稳定性。

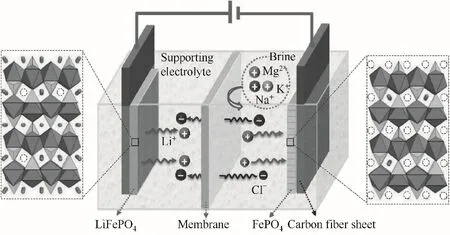

Zhao等[60]基于锂离子电池工作原理的盐湖提锂课题做了大量工作,并提出了“电化学脱嵌法从盐湖卤水提锂”新方法,其将锂电阳极材料的工作原理用于锂的提取冶金,提出了电化学脱嵌法从盐湖卤水提锂技术,就电极结构、电极材料、电解槽设计、控制方式方法、锂镁分离效果等进行了大量研究。通过研究Li+、Mg2+、Na+和K+在常见的磷酸铁锂电极上的电化学嵌入/脱嵌发现,通过施加合适的电压,可以以较高的选择系数从高镁锂比的卤水中分离出锂离子。同时,通过热力学研究发现,具有尖晶石结构的LiMn2O4也同样可以通过调节极化电位来实现对Li+与大量Mg2+、Na+、K+的有效分离[61]。研究者们根据以上研究结果组装了以磷酸铁锂为电极材料的电化学提锂装置,并将其应用于一里坪盐湖卤水,镁锂比由初始的134.4降至1.2,回收了卤水中83%的锂。此外,还对西台吉乃尔盐湖的酸化老卤进行了实验,镁锂比由初始的48.4 降至0.5,电极对锂的电化学吸附容量约为25 mg·(g 磷酸铁锂)-1[62],过程运行机制见图19。

图19 电化学脱嵌法从盐湖卤水提锂系统运行机制[62]Fig.19 Structure of the electrolytic cell for lithium extraction[62]

Yu 等[63]以LiMn2O4/λ-MnO2为工作电极,利用电控离子交换法展开了盐湖提锂过程研究。结果发现锂离子吸附速率随工作电压的增加而增加,在最佳操作电压(0.75 V)下吸附量为3.5 mmol·g-1,而吸附速率和吸附容量主要受操作温度、料液及脱附液中初始Li+浓度影响,所有实验结果均表明锰损失率小于0.05%,循环实验也表明吸附-解吸过程具有良好循环性能,阴离子交换膜置于工作电极之间用于分隔吸附液与脱附液,过程运行机制见图20。

图20 提锂过程示意图(混合离子包括Li+、Na+、K+、Ca2+和Mg2+)[63]Fig.20 The lithium recovery from the solution containing Li+,Na+,K+,Ca2+,and Mg2+[63]

电吸附/电化学脱嵌与电膜过程耦合后,相比吸附法能够简化操作,降低吸附剂/电极材料的损失,提高过程的效率和循环稳定性。与单一的电膜过程对比,电膜过程往往具有较好的操作连续性以及稳定性,但通常选择性较低,且伴随着水渗透现象;而耦合过程可以通过电极材料的研究显著提高其锂镁选择性分离能力,但是通常需要间歇式操作,工艺更为复杂。

4.2 液膜分离过程

Zhao等[64]提出了一种三明治型液体膜电渗析技术,用于高镁锂比的盐湖卤水选择性提锂。其中三明治型的液体膜是由两张阳离子交换膜和夹在中间的有机锂萃取剂组成。由于溶剂萃取法对于锂离子具有很高的选择性,因此组合成的液体膜能够有效筛分锂离子。同时,将锂萃取剂与电渗析组合在一起,既避免了有机相的溶解和萃取法的复杂操作,又利用了电渗析工艺的低能耗、高稳定性优势。他们首先尝试采用1-丁基-3-甲基咪唑四氯铁酸盐(1-butyl-3-methyl-imidazoliumtetrachloroferrate,[C4mim][FeCl4])、1-丁基-3-甲基咪唑六氟磷酸盐(1-butyl-3-methylimidazoliumhexafluorophosphate,[C4mim][PF6])、1-丁基-3-甲基咪唑双三氟甲磺酰亚胺盐(1-butyl-3-methylimidazoliumbis(trifluoromethylsulfonyl) imide, [C4mim] [TFSI])、1-乙基-3-甲基咪唑双三氟甲磺酰亚胺盐(1-ethyl-3-methylimidazolium bis (trifluoromethylsulfonyl) imide,[C2mim][TFSI])四种体系作为有机萃取剂并置于两侧封装的阳离子交换膜,结果表明,四种萃取剂中[C4mim][TFSI]表现出最优的锂离子萃取效果,并最终将Mg/Li 为50∶1 的原始卤水精炼为0.5∶1 的低镁锂比卤水。在此基础上,他们进一步筛选出TBP+ClO-4混合萃取体体系,过程的电流效率大于60%,能耗为0.13 kW·h·(mol Li)-1[65],过程运行机制见图21。

图21 三明治结构的液膜电渗析系统工作示意图[65]Fig.21 Schematic diagram of the sandwiched liquid-membrane electrodialysis system[65]

4.3 电纳滤

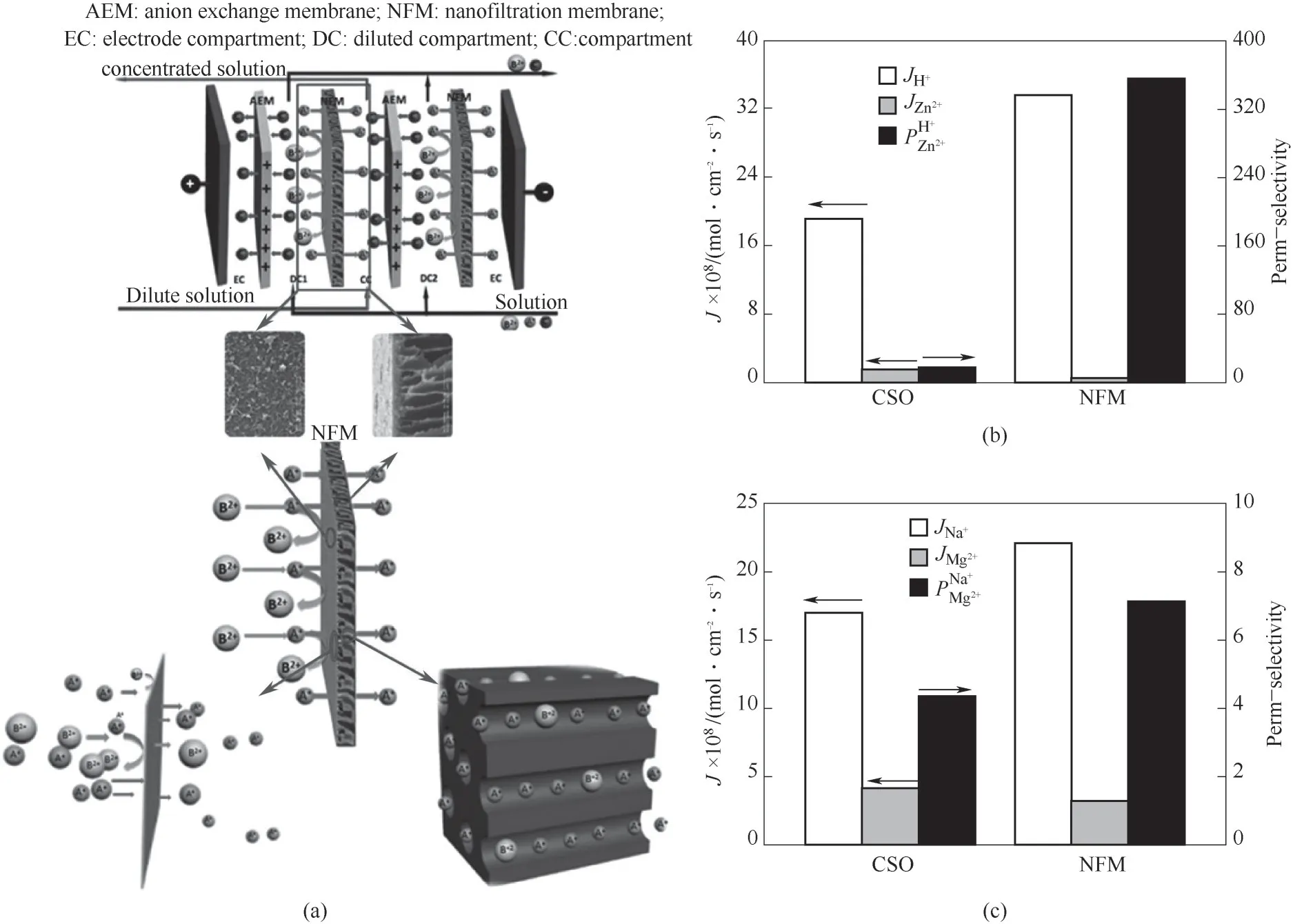

纳滤过程对于镁锂的分离系数通常比选择性电渗析过程较高,而纳滤过程通常又有着锂回收率低、能耗高的问题,而将纳滤和电渗析以外集成的方式进行耦合,可以发挥各自的优势,提高盐湖提锂效率。基于此,Ge 等[66]提出了一种将纳滤和选择性电渗析过程相耦合的新型工艺:电纳滤,镁锂分离机理如图22所示,通过将多孔性纳滤特异性改性后,使其同时具有合适的孔道结构和荷电性能,将改性后的纳滤膜装配于电渗析膜堆替代阳离子交换膜,并与传统的阴离子交换膜配合使用,纳滤膜的孔道结构实现锂镁等一多价离子的分离,而其荷电特性可以降低膜堆内阻,从而减少提锂过程的能耗。前期探索发现,电纳滤过程相比于吸附、溶剂萃取、纳滤、选择性电渗析过程等表现出较好的自身优势,如低能耗、高锂镁分离系数、高锂回收率、环境友好、操作简单易于扩大化等。同时此过程在废酸及废碱回收、浓缩卤水处理方面都有着潜在应用,对H+/Zn2+分离系数可达354,对Na+/Mg2+分离系数达7,优于商业膜。

图22 电纳滤过程示意图[66]Fig.22 The working mechanism for the electro-nanofiltration process[66]

5 多膜集成耦合

5.1 电渗析集成耦合过程

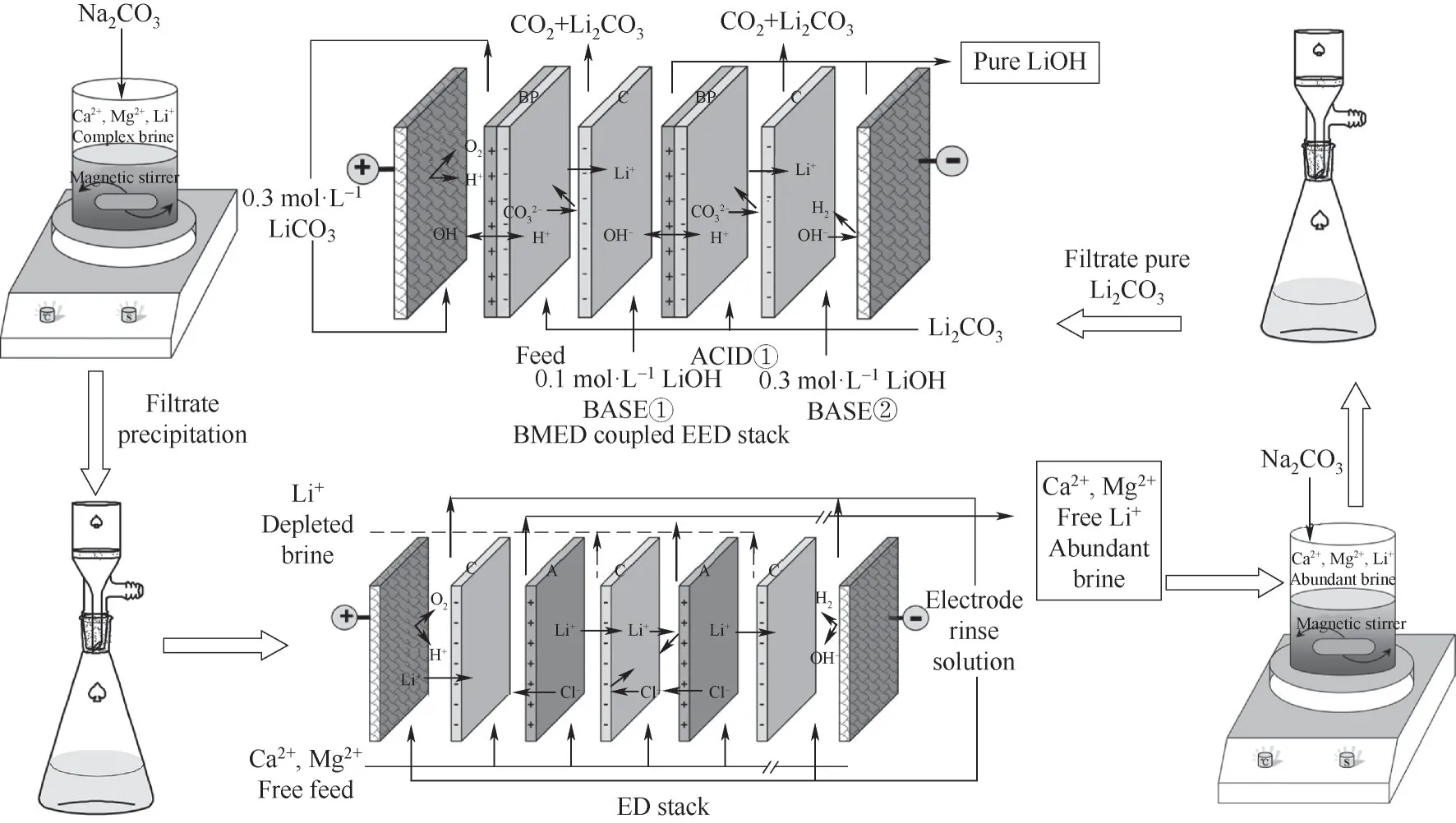

Jiang 等[67]提出了一种普通电渗析与电解双极膜电渗析相耦合的新型膜集成工艺。以扎布耶盐湖卤水成分为参考,通过苛化反应除杂、普通电渗析锂盐浓缩、苛化再除杂、结晶提锂、电解双极膜电渗析制锂几步操作,成功由盐湖卤水中提取出纯度分别为98%和95%的碳酸锂及氢氧化锂产品,过程成本最低约为2.59 USD·(kg LiOH)-1,过程流程见图23。

图23 普通电渗析与电解双极膜电渗析相耦合的新型膜集成工艺由模拟盐湖卤水制取氢氧化锂[67]Fig.23 Schematic diagrams and configuration of CED and EEDBM stack for producing lithium hydroxide from simulated lake brine[67]

Qiu 等[68]利用选择性电渗析和选择性双极膜电渗析对盐湖卤水进行分步处理,流程如图24 所示。通过控制电渗析过程的电流密度,膜堆对锂/镁、锂/钙的选择性系数可以达到25 左右。该研究还考察了多种商业选择性离子交换膜的表现,其中由FBM、ACS、CIMS 组合成的膜堆效果最好,最终可以获得纯度接近99%的氢氧化锂产物。多种电驱动膜过程的集成耦合可综合利用电膜过程的提浓、酸碱转化、选择性筛分等特性,实现传统复杂工艺的简化,有利于实现盐湖提锂过程的绿色化、经济化与低碳化。

图24 盐湖提取LiOH过程示意图[68]Fig.24 The system for preparation of LiOH from salt lakes[68]

5.2 电驱动与压力驱动膜过程集成耦合

Zhao 等[69]采用纳滤、反渗透、电渗析、双极膜电渗析、蒸发结晶等多种工艺的协同耦合由盐湖卤水提取出工业级碳酸锂产品,其过程流程见图25。盐湖卤水初始镁锂比为30,通过调控系统操作压力、料液pH、料液稀释倍数等参数,系统研究了由盐湖提锂的过程效率。结果表明双级纳滤膜过程与反渗透-电渗析协同工艺可以将镁锂降低至0.5,同时将锂浓度提升至14 g·L-1,从而最终实现锂镁的高效分离及锂离子的有效浓缩。通过调控双极膜电渗析过程中料液的起始浓度及电流密度,系统研究了盐湖锂由锂盐转化为氢氧化锂的过程。结果表明,双极膜碱室中氢氧化锂的浓度可提升至1.0 mol·L-1,而对应的电流效率与能耗分别为36.05%与6.20 kW·h·kg-1。结果表明,双极膜电渗析耦合的纳滤、反渗透、电渗析多膜集成过程可以有效实现盐湖提锂,并采用清洁的电酸化方式转化为高附加值的氢氧化锂产品。

图25 多膜集成过程用于盐湖提锂过程流程图[69]Fig.25 Schematic diagram of the integrated membrane process[69]

6 工业化案例

中国目前主要开发利用锂资源的有察尔汗、东台吉乃尔、西台吉乃尔、一里坪以及扎布耶盐湖[70]。表3是中国主要盐湖锂资源的基本特征以及开发利用情况。

表3 我国主要盐湖基本特征及开发利用情况[70]Table 3 Basic characteristics and development and utilization of main salt lakes in China[70]

青海锂业有限公司采用中国科学院盐湖研究所的离子选择性膜分离技术,在东台吉乃尔建设了年产3000 t 碳酸锂装置,产品碳酸锂含量达到99.7%,达到了锂电池行业使用的碳酸锂标准。东台吉乃尔盐湖的镁锂比值为40∶1,属典型的高镁锂比盐湖卤水,传统的沉淀法、煅烧法、盐析法、萃取法等化学法路线存在较明显的技术缺陷。为摒弃以往化学提锂过程高物耗、高能耗、三废排放量多的弊端,解决制约我国盐湖开发走向大规模综合利用的瓶颈问题,中国科学院青海盐湖研究所团队联合西部矿业,采用离子选择迁移分离方法,在东台吉乃尔盐湖开展了工业级碳酸锂生产[71]。具体技术路线是:将盐田得到的浓缩含锂卤水通过一级/多级电渗析器,利用一多价离子选择性交换膜,获得高锂低镁卤水,然后通过后续精制工艺得到高纯度碳酸锂产品,实现了无废气废渣排放的规模化清洁生产。

五矿盐湖有限公司“梯度耦合膜分离技术”,顺利实现了万吨级碳酸锂产品下线[72]。一里坪盐湖卤水锂资源储量丰富,但其镁锂比高,锂资源品位低,制约了锂资源的开发和利用。青海盐湖所研究团队和企业有关技术人员通过对膜分离过程中各离子的传质规律,镁锂分离效果、锂浓缩程度与电导率之间的关联关系,杂质离子对膜分离过程的影响机制等进行深入研究,开发了膜分离卤水预处理工业化装置。该技术以一里坪盐湖析钾后低锂浓度卤水为原料,充分利用不同膜分离过程的特点,采用纯物理过程,进行卤水预处理、镁锂高效分离和锂的高倍率富集,成功突破了“梯度耦合膜分离技术”工程化应用的技术瓶颈,提高了镁锂分离效果及锂的回收率,具有能耗低、无污染等特点,实现了水资源的循环利用。

7 结 论

锂是我国24种战略性矿产之一,锂材料产业横跨我国新材料、新能源、新能源汽车三大战略性新兴产业领域。Albemarle 公司预测2025 年全球锂需求量将提升至83 万吨碳酸锂当量(LCE),我国锂储量位居世界前列,其中盐湖卤水锂储量占我国锂总储量的79%,并主要分布于青海与西藏等省。随着我国锂材料需求稳步提升,盐湖提锂逐渐成为保障我国锂资源安全的重要课题,其中镁锂分离是盐湖提锂过程的关键,也是制约我国盐湖资源综合利用的关键“卡脖子”技术。

本文重点阐述了我国在盐湖提锂领域的主要分离技术,以及新材料与新方法在锂镁分离中的应用。传统的盐湖提锂方法,包括沉淀法、有机溶剂萃取法、离子交换吸附法、盐析法、碳化法和煅烧浸取法等存在着各自的优势与弊端,如沉淀/煅烧法采用碳酸盐、铝酸盐及铝盐作为沉淀剂,适用于低镁锂比的盐湖卤水提锂,产量高,过程简单,但同时会产生大量的废渣及高盐废水,属于高耗能高污染的过程技术,不利于盐湖地区的可持续发展。萃取法采用TBP、冠醚、[N4444][EHEHP]作为典型萃取剂,由高镁锂比的盐湖卤水中选择性吸附锂离子,具有分离系数高、过程成本低、收率高的优势,但同样存在设备溶胀严重及反萃过程中萃取剂溶损的问题。膜分离技术如电渗析、纳滤、双极膜电渗析、电吸附、电控膜技术等作为新兴的锂镁分离技术,可实现锂镁的高效分离,具有锂离子通量高、能耗低、集成度高、过程环保的优势,受到了广泛关注,并在东台吉乃尔、西台吉乃尔、一里坪盐湖等实现了产业化,总产能近每年10万吨。但膜分离同样存在着选择系数低、膜污染严重等问题。为了解决以上潜在问题,我国学者通过开发对锂离子具有特种筛分能力的特种隔膜/材料,如COF 膜、MOF 膜、电纳滤膜、离子印迹膜、离子导体膜等,通过空间限域传质、离子特异性识别等科学手段,提升膜材料对于锂离子的选择性筛分能力,这些新材料的开发稳步提升了高镁锂比盐湖卤水的锂镁分离系数。同时,通过创新技术方法,在膜过程系统外部耦合匹配协同分离技术,取长补短,发挥不同技术间各自优势,寻找最优技术方案。并从过程强化、新工艺路线设计、系统内集成耦合等方面出发,实现不同技术间的有效耦合匹配,解决盐湖提锂过程所面临的突出工程问题。此外,新材料的开发可以有效提升锂镁分离效率,但还需重点考虑盐湖提锂过程的经济性、有效性及稳定性问题。同时要特别重视新技术的研发,努力突破盐湖提锂的关键“卡脖子”技术。总之,盐湖提锂是保障我国锂资源安全的重要课题,盐湖锂资源的综合利用需深入理解并有效解决产业化过程中所面临的科学问题、技术问题及工程问题,并努力通过新材料开发、技术升级、过程强化等多学科、多领域的交叉融合,构建盐湖提锂的高效途径。