一种心盘牵引转向架构架强度分析

2022-02-24王华军赵新赢

王华军,张 用,赵新赢,张 莎

(1. 济南轨道交通集团建设投资有限公司,山东济南 250000;2. 宝鸡中车时代工程机械有限公司,陕西宝鸡 721000)

1 引言

伴随国家经济发展,国内铁路运输产业逐步壮大,其线路网络建设日臻完善,轨道技术装备需求不断提高,同时轨道技术装备新标准相应更新,其中安全可靠且质量稳定成为轨道技术装备的首要要求。转向架承担整车车辆走行的重要功能,其主要承载骨架即为构架结构。作为转向架各零部件安装基础,构架除传递轮对与车体间的纵向及横向力,承受车体垂向力,同时承载各零部件产生的复杂载荷。因此构架强度性能不仅直接影响到轨道工程车辆的安全可靠性,也与其牵引力及运行品质密切关联。

本文根据新发布的行业标准TB/T 3548-2019 《机车车辆强度设计及试验鉴定规范-总则》及TB/T 3549.1-2019《机车车辆强度设计及试验鉴定规范 转向架 第1部分:转向架构架》,结合有限元分析软件,对一种心盘牵引转向架构架开展静强度及疲劳强度的分析与评估。

2 转向架及构架结构介绍

该型转向架为两轴双动力转向架。其本身配备一、二系悬挂装置,车轴轴箱定位方式采用双拉杆定位,同时设有垂向液压减振器。中央心盘及弹性旁承组成转向架中央悬挂系统,基础制动为拉杆式制动,纵向力通过中央心盘进行传递。

构架采用整体焊接形式,由2根侧梁和1根中横梁构成H形结构。其中左、右2根侧梁为变截面设计,其结构完全相同,侧梁及中横梁连接处拼焊加强隔板。心盘牵引座为ZG 270-500铸钢材料,经加工后焊于中横梁上盖板中央位置。上、下拉杆座为ZG 270-500铸钢材料,经加工后采用焊胎定位焊于构架侧梁下盖板。垂向、抗蛇行减振器座及锁定缸座焊于侧梁外侧。车轴轴箱止挡座焊于侧梁下盖板车轴中心线。构架主体材料为Q355D。该型转向架构架三维模型图如图1所示。

3 构架模型前处理及载荷工况施加

3.1 构架模型前处理

基于理论计算与实际模型尽量保持一致的原则,构架模型前处理中在保证理论计算模型尽可能符合实际情况的同时,需兼顾有限元计算数据处理规模,缩减运算时间,因而简化处理部分微小结构特征。采用有限元仿真软件对构架计算模型进行单元离散。经处理,构架有限元计算模型共计1 189 441个节点,673 985个单元,其网格质量为79.3%,符合下一步载荷工况加载计算要求。构架有限元计算模型如图2所示。

3.2 载荷工况施加

构架坐标系采用与行业标准对应的空间笛卡儿坐标系:将转向架几何中心标定为坐标原点,中横梁上盖板中性面标定为坐标系XOY平面;车辆运行前进方向标定为X轴正向;平行轨道且前进方向垂直向右标定为Y轴正向;轨道平面垂直向下标定为Z轴正向。标定构架坐标系可方便相应载荷工况施加,该构架坐标系及加载示意如图3所示。其中Fy为横向载荷,Fz1、Fz2为旁承承载,Fzp为心盘承载。

根据TB/T 3548-2019,超常载荷工况用以验证此类工况下转向架是否会产生持续永久变形,该工况由运用时可能出现的最大载荷组成;模拟主要运营载荷工况用以验证此类工况下转向架是否会产生疲劳裂纹,该工况由在运用时出现的主要运营载荷组成(包括横向、垂向及轨道扭曲载荷);模拟特殊运营载荷工况用以验证此类工况下转向架构架是否会产生局部裂纹,该工况由牵引电机、制动装置、减振器等零部件产生的特殊运营载荷组成。

超常载荷工况下侧滚系数取α= 0.3×(1 700÷2bg)=0.3×(1 700÷1 956)= 0.26,2bg为旁承间距,mm。该型构架超常载荷工况如表1所示。

表1 该型构架超常载荷工况表 kN

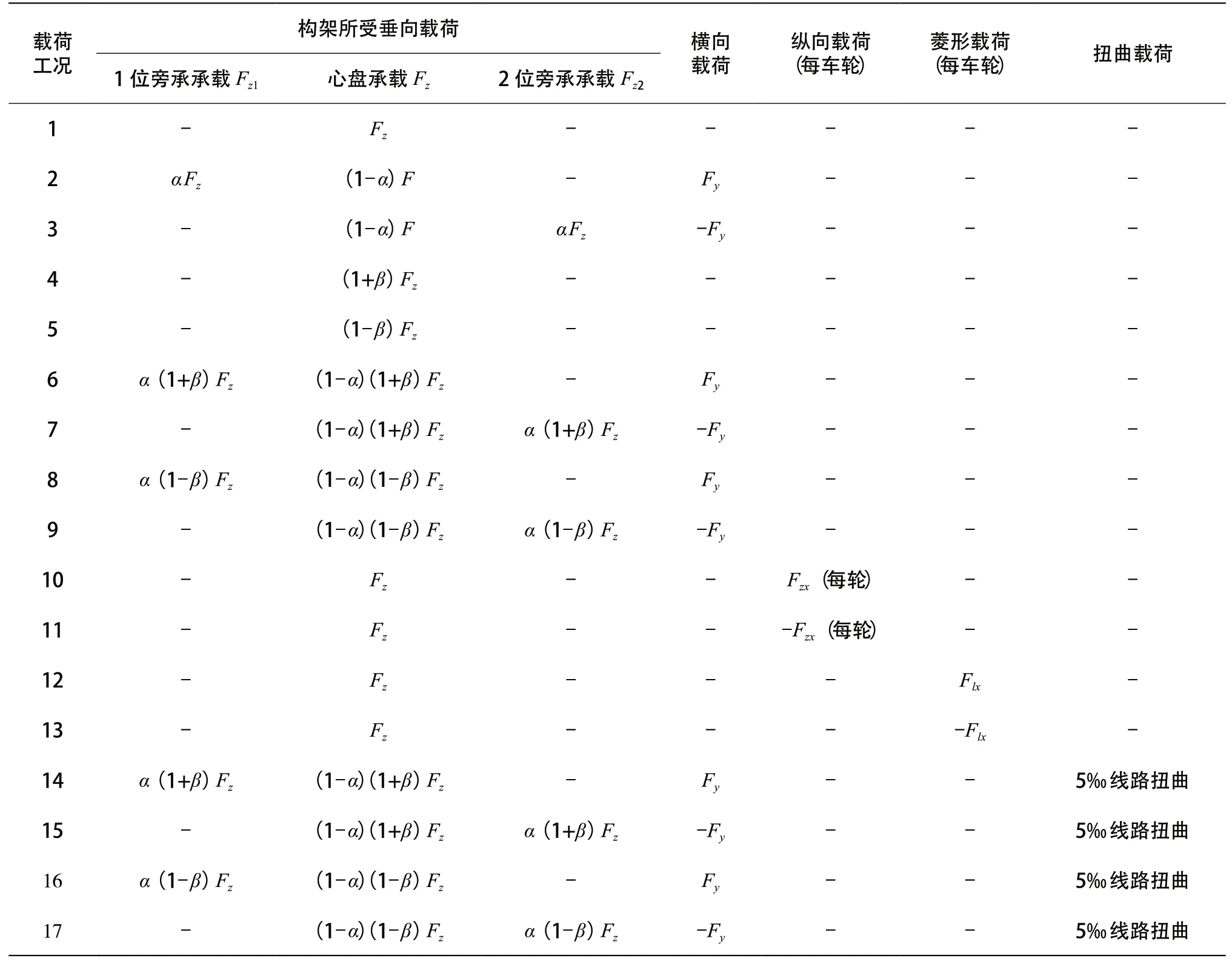

模拟主要运营载荷工况下侧滚系数取α= 0.2×(1 700÷2bg)= 0.2×(1 700÷1 956)= 0.17,2bg为旁承间距,mm。浮沉系数取β= 0.2。该型构架模拟主要运营载荷工况如表2所示。

表2 该型构架模拟主要运营载荷工况表 kN

对于构架模拟特殊运营载荷工况,由转向架悬吊部件产生的载荷包括部件振动产生的惯性载荷和部件工作时产生的工作载荷2类。既要考虑超常载荷下构架及其吊挂装置不产生永久变形,又要考虑运营载荷工况下,构架及其吊挂装置在其设计寿命期限内不应出现疲劳裂纹。根据TB/T 3548-2019及TB/T 3549.1-2019相关公式及规定,构架模拟特殊运营工况表如表3、表4所示,其中:制动工况由纵向载荷Fzdx+制动载荷Fzd组成;齿轮箱受力工况由纵向载荷Fc+齿轮箱吊座载荷Fcd组成;齿轮箱吊座载荷工况由其垂向载荷Fcc、横向载荷Fch、纵向载荷Fcz组成;闸瓦及其悬挂部件惯性载荷工况由其垂向载荷Fzwc、横向载荷Fzwh、纵向载荷Fzwz组成;减振器载荷工况由垂向减振器载荷Fc、抗蛇行减振器载荷Fs组成;锁定油缸载荷工况由其载荷Fg组成;以上所有工况均叠加构架所受垂向载荷心盘承载Fz进行校核计算。表中采用±表征不同的方向,后缀-c及-y分别表征超常载荷及运营载荷工况。

表3 超常载荷下模拟特殊运营工况表 kN

4 结果评价标准

4.1 静强度结果评价标准

超常载荷工况由运用时可能出现的最大载荷组成,用以验证此类工况下转向架是否会产生持续永久变形,因此采用材料的屈服强度作为静强度衡量标准。2种材料的特性如表5所示。

表5 材料特性表 MPa

4.2 疲劳强度评价

根据TB/T 3548-2019及TB/T 3549.1-2019,评价模拟主要运营载荷工况及运营载荷下模拟特殊运营载荷工况时构架的疲劳强度,具体评价方法如下。

分别在上述载荷工况下,选取构架位置上具有代表性及应力较大点为测点。在各工况下,提取所选定测点的应力值,并从中筛选出各测点应力最大值σ max与最小值σ min,按式(1)及式(2)计算出各测点平均应力σave和应力幅Δσ。

标准TB/T 3548-2019中ORE B12/RP17提供的抗拉强度≥420 N/mm2钢材疲劳极限图如图 4所示,将式(1)及式(2)计算所得数值参照图 4,对构架进行疲劳强度开展评价。

疲劳极限图即为1种指定循环N次疲劳后或者经N次疲劳的破坏应力包络线,只有处于封闭折线内部的测点才是安全的,若处于封闭折线之上或之外则表示材料将发生断裂。

5 计算结果分析

5.1 构架静强度分析

因该型构架为对称结构,为减少冗余计算,故选取具有代表性的载荷工况进行计算。经有限元分析计算,构架静强度计算结果如表 6所示。

表6 超常载荷各工况下构架最大等效应力与对应位置 MPa

对于构架主体,超常载荷工况(垂向+纵向载荷)下构架主体等效应力最大,位于侧梁套筒弯折处,最大等效应力值为296.10 MPa,小于侧梁内肋板材料(Q355D)的屈服强度355 MPa,其等效应力云图如图5所示。对于构架吊挂部件,超常载荷工况(齿轮箱垂向惯性载荷工况)下齿轮箱垂向惯性载荷方向向上时构架局部等效应力最大,位于齿轮箱吊座上边沿,最大等效应力为306.34 MPa,小于横梁立板材料(Q355D)的屈服强度355 MPa,其等效应力云图如图6所示。

结果表明超常载荷各工况下(此处工况包含超常载荷工况及超常载荷下模拟特殊运营工况)构架最大等效应力均小于对应材料的静强度衡量标准,因此构架静强度满足标准相应要求。

5.2 疲劳强度分析

根据标准规定的疲劳评价方法,模拟主要运营载荷工况及运营载荷下模拟特殊运营载荷工况时对该型构架选定测点进行应力提取及数据处理,经对应钢材疲劳极限图评定后结果如图7所示。根据图中显示可知构架各选定测点处于封闭折线内部,即其疲劳强度均未超过母材及焊缝区疲劳极限,因此该型号构架疲劳强度满足相应标准要求。

6 结论

依据新发布行业标准TB/T 3548-2019及TB/T 3549.1-2019,结合一种心盘牵引转向架构架实际结构形式,对该型构架在超常、模拟主要运营及模拟特殊运营载荷工况下开展静强度及疲劳强度的分析与评估,结论如下。

(1)该型构架静强度计算结果表明,超常载荷各工况下(包含超常载荷工况及超常载荷下模拟特殊运营工况)构架最大等效应力均小于对应材料的静强度衡量标准,因此构架静强度满足标准相应要求。

(2)该型构架疲劳强度评价结果表明,根据标准规定的疲劳评价方法,模拟运营载荷工况下(包含模拟运营载荷工况及特殊运营载荷工况),构架各选定测点处于对应钢材疲劳极限图封闭折线内部,即其疲劳强度均未超过母材及焊缝区疲劳极限,因此该型构架疲劳强度满足相应标准要求。

该型构架静强度及疲劳强度均满足对应行业标准要求。综合该型构架强度分析结果及实际运用情况,其主体结构静强度及疲劳强度均有较大余量,后续设计可在此基础上配合轻量化设计综合考虑整车振动,进行结构优化,提升该型构架整体性能。