电火花线切割加工钛合金表面微槽工艺参数研究

2022-02-22李驰李一楠

李驰,李一楠

电火花线切割加工钛合金表面微槽工艺参数研究

李驰,李一楠*

(青岛理工大学 机械与汽车工程学院,山东 青岛 266520)

为了研究电火花线切割工艺参数(脉冲宽度、脉冲间隔、峰值电流、极间电压)对TC4钛合金加工的影响规律,本文通过一组四因素四水平正交试验,以切割速度、加工精度作为评价指标,通过极差分析法研究各工艺参数对钛合金加工的影响程度。试验结果表明:脉冲宽度对切割速度的影响是最大的,峰值电流对加工精度的影响是最大的。在脉冲宽度为24 μs、脉冲间隔为30 μs、峰值电流为4 A、极间电压为8 V的条件下加工沟槽结构,其槽深为250 μm,棱宽为100 μm,槽宽为250 μm。

电火花线切割;钛合金;正交试验;精度

钛合金由于密度小、比强度大、耐腐蚀、生物可相容性等[1-3]特点,在不同领域有着广泛的应用,例如航空航天工程、海洋工程、生物医疗等方面,常被用于制造航空发动机叶片、舰船螺旋桨、船用管道系统、生物支架[4-6]等。但由于其低热导率,钛合金在传统机械切削加工时有大量的热量产生,并且这些热量不能快速地释放,会造成刀具表面的温度过高,加剧了刀具的磨损,不仅会影响刀具的使用寿命,提高加工成本,而且加工效率低[7-8]。相对于传统机械加工,电火花线切割是一种非接触式加工方法,主要通过正负两极之间脉冲放电蚀除材料,具有加工效率高、成本低等优势,故可以采用电火花线切割对钛合金进行加工[9]。在电火花线切割工艺中,确定合适的工艺参数对于提高钛合金切割速度以及加工精度具有非常重要的作用和意义。所以本文通过一组正交实验研究电火花线切割加工工艺参数对钛合金影响规律,通过极差分析法研究对切割速度以及加工精度影响程度的因素排列顺序,对后续提高钛合金的切割速度和加工精度具有重要意义。

1 加工实验

1.1 实验材料和仪器

本次实验所用工件材料为TC4(Ti-6Al-4V)钛合金,其具体化学成分如表1所示,购买自东莞市冠跃金属材料有限公司。实验期间所用的化学试剂如表2所示。

表1 TC4钛合金的成分

表2 实验试剂

本实验采用泰州市正华数控机床厂生产的型号为DK7745电火花线切割机床,具体参数为:工作台长×宽为810 mm×570 mm;工作台/轴行程为450 mm×550 mm;最大承载重量为450 kg;最大加工厚度为400 mm;最大锥度为6°/80 mm;最大切割速度为100 mm2/min;表面粗糙度为≤0.0025 mm;其脉冲宽度的取值范围为8~96 μs,步长为8 μs,脉冲间隔的范围宽度为25~~80 μs,步长为5 μs,电流(功放)的取值范围在1~6 A,步长为1 A,极间电压的取值范围在5~9档位,步长为1档;采用钼丝作为电极丝,其直径为0.18 mm,工作液为线切割乳化液。

1.2 电火花线切割加工原理

电火花线切割的加工过程基本原理简化示意如图1所示[10],钛合金作为工件电极连接脉冲电源的正极,钼丝(0.18 mm)作为工具电极连接脉冲电源的负极,当电源接通时,正负两极之间会形成火花放电,此时两极中心瞬时温度会超过10000℃,导致钛合金在高温环境下被熔化、甚至是气化。与此同时,线切割乳化液也会在高温下发生气化。而乳化液与钛合金在汽化过程中快速发生了热膨胀现象,甚至会伴随部分微型爆炸现象的发生,从而导致钛合金在熔化后被抛出,来实现钛合金的电腐蚀去除加工。

1.储丝筒;2.进电块;3.上导轮;4.脉冲电源;5.工件;6.下导轮;7.电极丝。

1.3 正交试验设计

电火花线切割加工是利用钼丝(负极)与钛合金工件(正极)之间的高频脉冲放电瞬间产生的热量去除材料,故加工参数如:脉冲宽度、脉冲间隔、峰值电流、极间电压等会对加工稳定性、放电间隙的大小(加工精度)以及加工表面最终形貌产生影响。由于TC4钛合金属于难切割材料,在电火花线切割过程中容易发生排屑困难导致蚀除物堆积,严重时甚至会造成断丝现象的发生[11]。为了对电火花线切割工艺参数进行高效率、准确、合理的分析选择,本试验采用四因素四水平的正交试验法[12],脉冲宽度设置为16、24、32、40 μs,选择的脉冲宽度数值较小,是为了防止在大脉宽的加工条件下,虽然切割速度较快,但是容易引起断丝,降低加工效率。脉冲间隔设置为30、35、40、45 μs;电流在3~6 A之间选择,极间电压在5~8档位之间选择[13]。参考正交试验设计手册,绘制出四因素四水平正交试验表,具体参数如表3所示。

表3 四因素四水平正交试验表

通常情况下,切割速度、加工精度这两种指标会被用来评价电火花线切割加工工艺效果的好坏。其中切割速度的表达式为:

=s/=/(1)

式中:为切割速度,mm2/min;为材料去除的总面积,mm2;为加工时长,min;为去除加工的长度,mm;为去除加工的深度,mm。

线切割加工时间可以通过控制面板直接获得,根据式(1)可计算切割速度的大小。本实验以实际加工的棱宽尺寸作为加工精度指标的衡量。

1.4 试验加工

在100×20×5 mm的钛板上切割3条深度为1 mm且间距为150 μm的沟槽,如图2所示。为了减少实验误差和测量误差对实验结果的影响,相同参数下重复3次实验,将3次测量结果的平均值作为最终结果。具体加工步骤如下:

(1)根据预先设计的加工尺寸,规划合理的加工路径,然后使用CAXA软件绘制成图形,经编译导入线切割机床系统中;

(2)接着将钛合金工件装夹在夹具上,调整钼丝与工件之间的位置,确定好加工起点;

(3)在控制柜面板按照正交试验表中数据调节工艺参数,最后运行程序,通过程序控制机床自动加工,完成沟槽结构的加工。

图2 电火花线切割加工示意图

2 结果与讨论

2.1 正交试验结果分析

电火花线切割各工艺参数加工试验结果及分析如表4所示,采用极差分析法分析各电参数对加工效果的影响程度大小,并以试验结果为基础获取加工参数的各方面最优化组合。沟槽的棱宽尺寸可通过奥林巴斯(OLYMPUS)光学显微镜DSX-510测量,切割速度可根据式(1)计算。

对正交试验数据采用极差分析法[14-15]进行分析(极差是每一列上最大值与最小值之差),结果如表5所示。极差分析法公式为:

表4 四因素四水平正交试验结果数据表

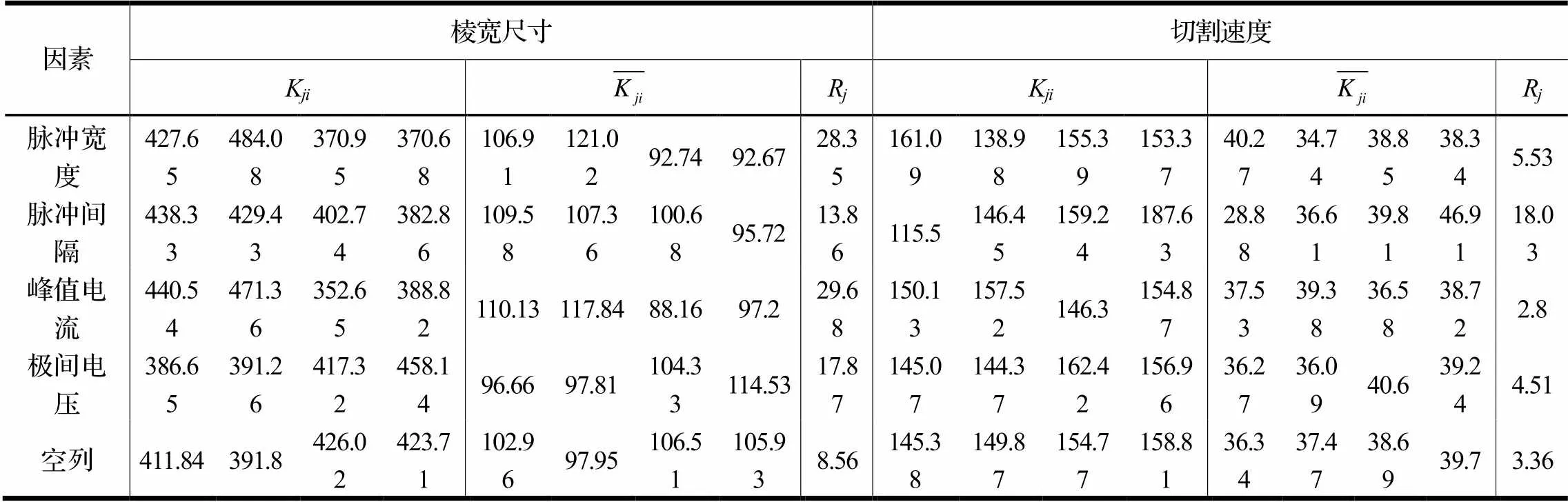

表5 四因素四水平正交试验分析表

(1)均值分析:从每个因素的水平均值分析,来比较每个因素各水平之间的差异之处,从而判断最优组合。

以加工精度为指标,对于因素A(脉冲宽度),各水平均值分别为106.91、121.02、92.74、92.67 μm,可知因素A的二水平最好,即脉冲宽度在24 μs时最好;对于因素B(脉冲间隔),各水平均值分别为109.58、107.36、100.68、95.72 μm,可知因素B的一水平最好,即脉冲间隔在30 μs时最好;对于因素C(峰值电流),各水平均值分别为110.13、117.84、88.16、97.20 μm,可知因素C的二水平最好,即峰值电流在4 A时最好;对于因素D(极间电压),各水平均值分别为96.66、97.81、104.33、114.53 μm,可知因素D的四水平最好,即极间电压在8档时最好。根据上述结论可知,水平组合A2B1C2D4可实现钛合金高精度的加工。

以切割速度为指标,对于因素A(脉冲宽度),各水平均值分别为40.27、34.74、38.85、38.34 mm2/min,可知因素A的一水平最好,即脉冲宽度在16 μs时最好;对于因素B(脉冲间隔),各水平均值分别为28.88、36.61、39.81、46.91 mm2/min,可知因素B的四水平最好,即脉冲间隔在45 μs时最好;对于因素C(峰值电流),各水平均值分别为37.53、39.38、36.58、38.72 mm2/min,可知因素C的二水平最好,即峰值电流在4 A时最好;对于因素D(极间电压),各水平均值分别为36.27、36.09、40.6、39.24 mm2/min,可知因素D的三水平最好,即极间电压在7档时最好。根据上述结论可知,水平组合A1B4C2D3可实现钛合金快速的加工。

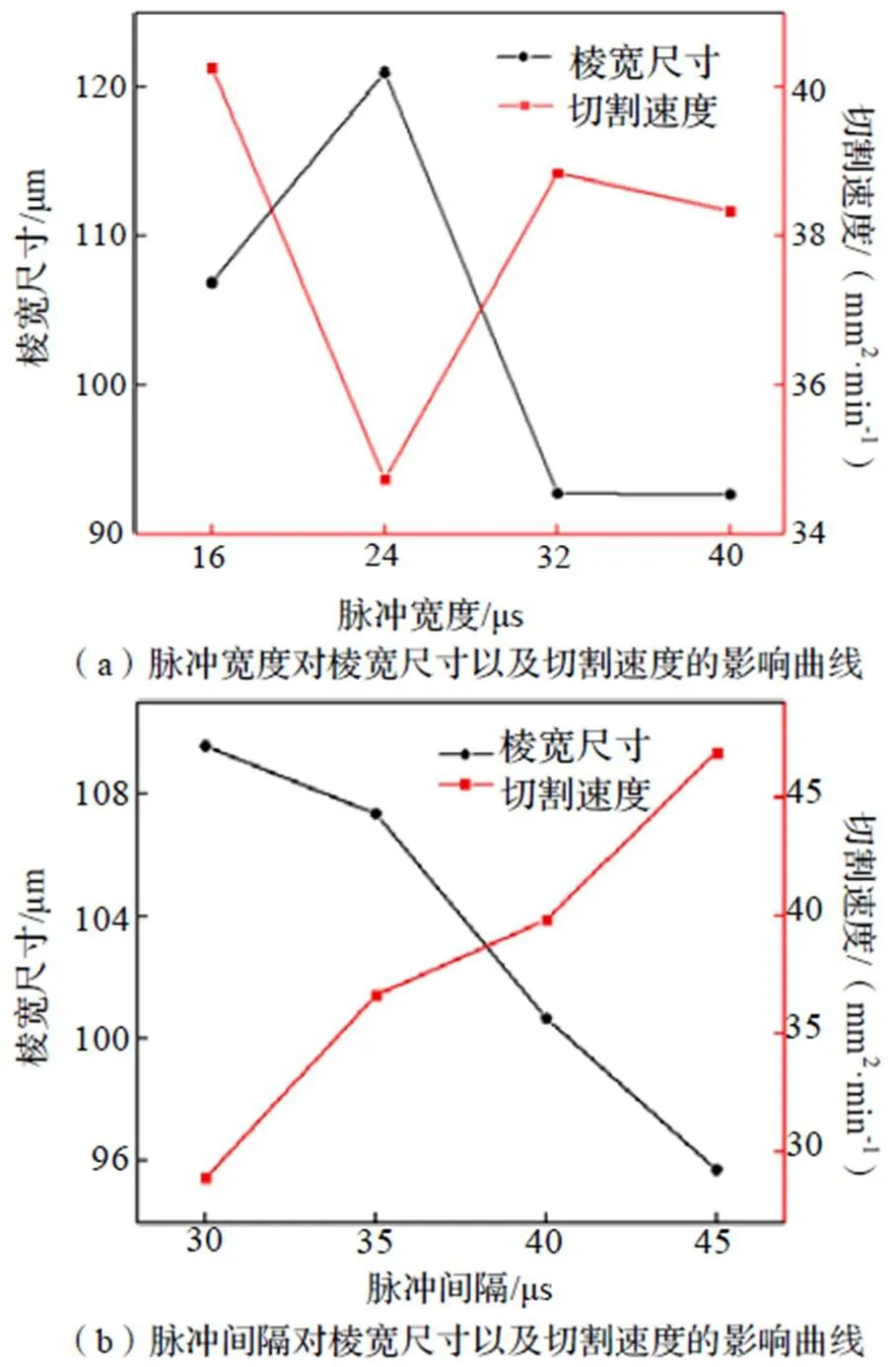

(2)极差分析:根据每个因素的极差值即各因素水平中最大均值与最小均值的差值,反应各因素的影响顺序。在电火花线切割加工过程中,各加工参数数值大小的改变对最终实验结果的影响的程度是互不相同的,极差值越大,则表明该加工参数对工艺效果影响就越大[8]。为得出试验因素的最优水平组合,基于表5中的极差分析数据绘制出各因素不同水平对于加工精度和切割速度影响的变化趋势图,结果如图3所示。

根据表5中正交试验分析结果以及图3中变化趋势可知,以加工精度为指标,对于因素A(脉冲宽度),其极差为28.35;对于因素B(脉冲间隔),其极差为13.86;对于因素C(峰值电流),其极差为29.68;对于因素D(极间电压),其极差为17.87。根据上述结果,可以得出对加工精度的影响程度由大到小依次为:因素C(峰值电流)>因素A(脉冲宽度)>因素D(极间电压)>因素B(脉冲间隔),这说明在各电参数中,峰值电流对加工精度的影响是最大的,最佳参数组合为:A2B1C2D4,具体参数:脉冲宽度为24 μs、脉冲间隔为30 μs、峰值电流为4 A、极间电压为8档。

以切割速度为指标,对于因素A(脉冲宽度),其极差为5.53;对于因素B(脉冲间隔),其极差为18.03;对于因素C(峰值电流),其极差为2.8;对于因素D(极间电压),其极差为4.51。根据上述结果,可以得出对加工参数对切割速度影响程度由大到小依次为:脉冲间隔>脉冲宽度>极间电压>峰值电流,这说明在各电参数中,脉冲宽度对切割速度的影响是最大的,最佳参数组合为:A1B4C2D3,脉冲宽度为16 μs、脉冲间隔为45 μs、峰值电流为4 A、极间电压为7档。

根据实验结果对各加工参数进行分析总结,在电火花线切割加工工艺中,脉冲宽度不仅影响着工件材料的切割速度,还会对加工工件的尺寸精度产生一定的影响。当脉冲宽度采用小数值时(脉冲放电时间短),会导致脉冲放电能量较弱,对切割速度产生影响,导致切割速度变慢、材料蚀除率以及加工效率低下。当脉冲宽度增大时,切割速度变快的同时,会对加工精度造成影响。因此,采用电火花线切割加工亚毫米级棱槽宏结构时,选择脉冲宽度时,必须在保证尺寸精度的前提下,同时切割速度也要合理。一旦脉冲宽度过大,材料蚀除物无法及时排除,会造成堆积,造成断丝,不仅影响加工效率,而且浪费材料。

在电火花线切割过程中,脉冲间隔的大小对切割速度以及加工精度的影响较小。脉冲间隔过小,会导致消电离的时间过短,材料蚀除物会在正负两极之间堆积,对尺寸精度造成影响,情况严重时会发生电弧放电现象,更甚至引起断丝[16]。脉冲间隔较大时,相同时间内的放电频率会明显减低,放电能量随之减弱,从而对切割速度产生影响,导致加工效率降低。

峰值电流不仅影响电火花线切割速度的快慢,而且也会对加工的精度产生一定的影响。切割速度方面,会随着峰值电流的增大而加快,这是因为峰值电流的增加,提高了放电通道中的热量,导致更多工件材料熔化、气化,所以切割速度快。但峰值电流不能过大,一旦峰值电流过大,过高的热量会导致工件蚀除物的体积变大,在放电加工过程中有可能会出现蚀除物堆积,排屑不顺利,影响放电状态,严重时有可能造成断丝。

极间电压是机床电极丝与被切割工件之间的加工电压,极间电压的改变会对放电间隙的尺寸造成影响。极间电压比较低时,放电间隙会比较小,不方便材料蚀除物的排出,当间隙电压增大时,放电间隙也会随之在增大,但极间电压不是越大越好,合理的极间电压即可以保证加工速度,也能控制放电间隙的大小,从而控制加工精度。

2.2 加工效果分析

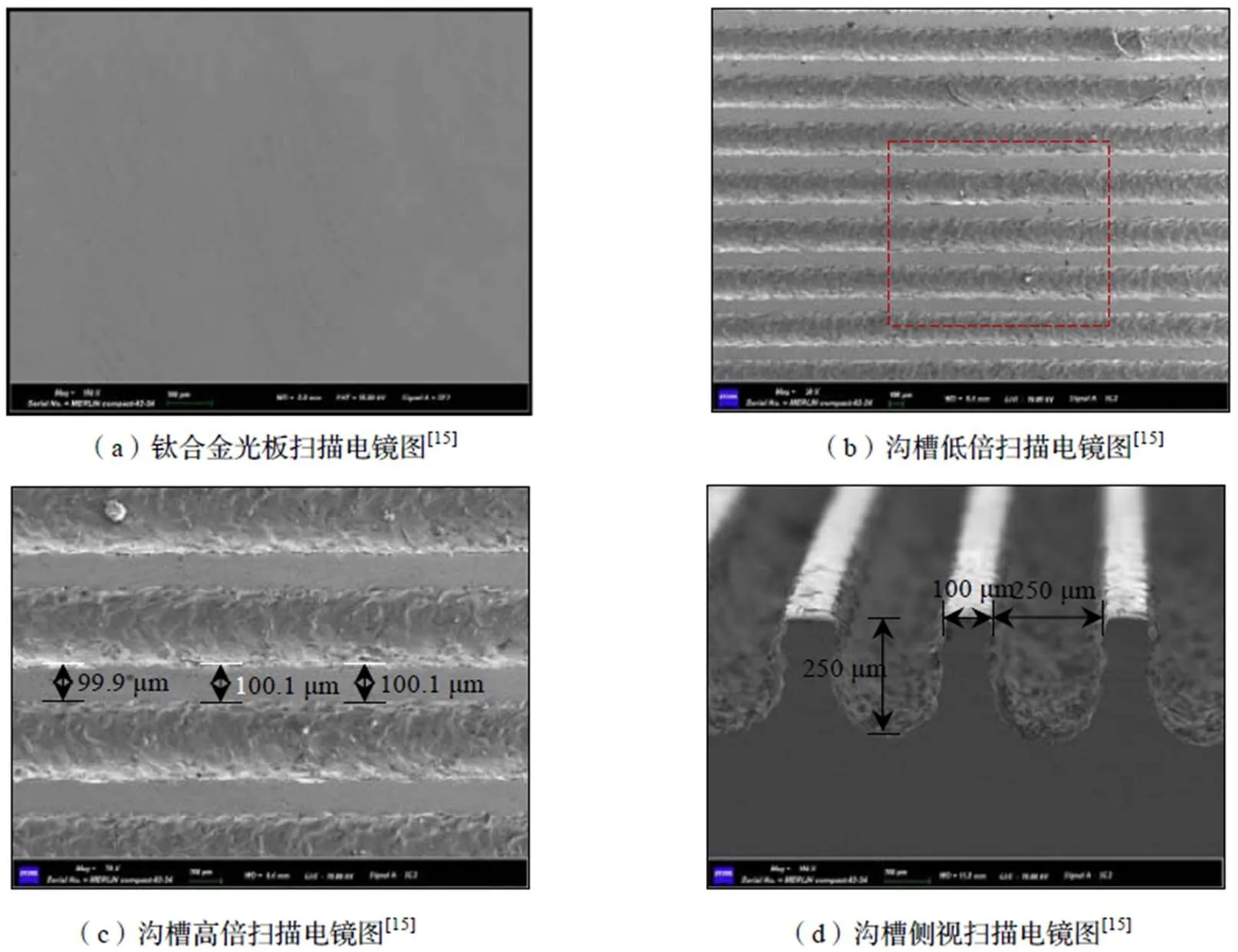

根据正交试验结果,本文选择脉冲宽度为24 μs、脉冲间隔为30 μs、峰值电流为4 A、极间电压为8 V的条件下进行电火花线切割加工沟槽结构,不仅可以保证加工精度,而且切割速度较快,又不发生断丝现象,其形貌如图4所示。

图4 沟槽结构表面形貌图

钛合金光板在扫描电子显微镜(德国卡尔蔡司公司型号为MERLIN Compact)下的形貌如图4(a)所示,可以观察到,钛合金表面比较平整。由于钛合金在电火花线切割过程中,会有放电蚀除颗粒粘附在沟槽表面,因此对沟槽表面进行抛光处理,然后在分别使用无水乙醇、丙酮及去离子水对抛光后的试件进行十分钟的清洗,随后采用氮气来对试件进行吹干,获得光滑的沟槽结构。如图4(b)所示,为电火花线切割加工后的沟槽结构形貌,从图中可以看出,线切割加工的沟槽结构排列整齐。对沟槽结构进行放大(虚线部份),如图4(c)所示,测量可得棱宽尺寸在100 μm左右。如图4(d)所示为沟槽结构的侧视图,测量可知沟槽深度为250 μm加工的沟槽结构一致性好。通过测量可知,沟槽结构的槽深为250μm,棱宽为100 μm,槽宽为250 μm。

3 结论

本文通过四因素四水平正交试验,得到电火花线切割工艺参数对加工钛合金的影响规律如下:

(1)通过极差分析,可以得到对加工精度影响程度最大的因素是峰值电流,以及对切割速度影响最大的因素是脉冲宽度。

(2)为保证加工精度,电火花线切割时选择的工艺参数为:脉冲宽度为24 μs、脉冲间隔为30 μs、峰值电流为4 A、极间电压为8档。

(3)为保证切割速度,电火花线切割时选择的工艺参数为脉冲宽度为16 μs、脉冲间隔为45 μs、峰值电流为4 A、极间电压为7档。

[1]Hui Z,Liu Z,Cao Z,et al. Effect of cryogenic cooling of tool electrode on machining titanium alloy ( Ti-6Al-4V ) during EDM[J]. Materials and Manufacturing Processes,2016,31(4):475-482.

[2]Bai Q Y,Liu H P,Bi S F,et al. Performance and Research Progress of Oxide Ceramic Coatings by Micro-arc Oxidation on Shipbuilding Titanium Alloy[J]. ZhongguoBiaomianGongcheng(China Surface Engineering),2013,26(1):1-5.

[3]Pramanik A,Islam M N,Basak A K,et al. Optimizing dimensional accuracy of titanium alloy features produced by wire electrical discharge machining[J]. Materials and Manufacturing Processes,2019,34(10):1083-1090.

[4]Nirmal K,Jagadesh T. Numerical simulations of friction stir welding of dual phase titanium alloy for aerospace applications[J]. Materials Today: Proceedings,2021, 46:4702-4708.

[5]Lv L,Xi J,Wang W,et al. Development Status and Prospect on Application of Titanium Alloy in Ocean Engineering[J]. Metallurgical Engineering, 2015, 2(2):89-92.

[6]刘畅,王辰宇,刘贺,等. 3D打印Ti6Al4V钛合金支架的力学性能及生物相容性[J]. 中国有色金属学报,2018,28(4):758-765.

[7]Klocke,F.,Welling,D.,Dieckmann,J. Comparison of grinding and WEDM concerning fatigue strength and surface integrity ofTi-6Al-4V components[J]. Procedia Engineering, 2011(19):184-189.

[8]Prasad A. V. S. R.,Ramji,K.,Datta,G.L. An experimental study of wire EDM on Ti-6Al-4Valloy[J]. Progress in Materials Science, 2014(5):2567-2576.

[9]Alis,A.,Abdullah,B.,Abbas,N.M. Influence of machine feed rate in WEDM of Ti-6Al-4V with constant current (6A) using brasswire[J]. Proc. Eng., 2012(41):1812-1817.

[10]明平美. 精密与特种加工技术[M]. 北京:电子工业出版社,2011.

[11]Pramanik A,Basak A K,Littlefair G,et al. Methods and variables in Electrical discharge machining of titanium alloy-A review[J]. Heliyon,2020,6(12):e05554.

[12]张成军. 实验设计与数据处理[M]. 北京:化学工业出版社,2009.

[13]邓鹏,董长双. 钛合金Ti-6Al-4V的电火花线切割参数试验研究[J]. 机械设计与制造,2017(1):69-71,75.

[14]贾永龙. 正交实验分析孔加工中表面粗糙度的影响因素分析[J]. 南方农机,2020,51(13):192-193,196.

[15]Shajan K.,Shunmugam M. S. Characteristics of WEDM machined Ti-6Al-4V surface[J]. J. Mater. Lett.,2004(58):2231-2237.

[16]焦建成,邢济收,杨大勇. 电火花加工中最优加工条件的确定[J]. 北京机械工业学院学报,2004(1):66-70.

Research on Process Parameters of Micro-Grooves on Titanium Alloy Surface by Wire EDM

LI Chi,LI Yi'nan

( School of Mechanical & Automotive Engineering, Qingdao University of Technology, Qingdao 266520, China )

This paper is to study the influence of wire EDM process parameters (pulse width, pulse interval, peak current, inter-electrode voltage) on the processing of TC4 titanium alloy through a set of four-factor four-level orthogonal experiments, with cutting speed and machining accuracy as evaluation indicators. The range analysis method is used.. The test results show that the pulse width has the greatest impact on the cutting speed, and the peak current has the greatest impact on the machining accuracy. The groove structure is processed under the conditions of pulse width of 24 μs, pulse interval of 30 μs, peak current of 4 A, and inter-electrode voltage of 8 V. The groove depth is 250 μm, the edge width is 100 μm, and the groove width is 250 μm. The research in this article provides a reference for the high-precision wire cutting of titanium alloys.

wire EDM;titanium alloy;orthogonal test;accuracy

TG166.5

A

10.3969/j.issn.1006-0316.2022.01.003

1006-0316 (2022) 01-0016-07

2021-05-25

山东省自然科学基金(ZR2017MEE012,ZR2018MEE017)

李驰(1995-),男,陕西咸阳人,硕士研究生,主要研究方向为金属的放电加工,E-mail:lclc1225@163.com。*通讯作者:李一楠(1980-),女,山东淄博人,博士后,教授,主要研究方向为异种材料连接、特种连接技术,E-mail:liyinan2004@163.com。