高压XLPE电缆户外终端密封性能研究

2022-02-22赵海军周长城

赵海军,周长城,徐 健

(沈阳古河电缆有限公司,辽宁 沈阳 110115)

自20世纪60年代以来,交联聚乙烯(cross-linked polyethylene,XLPE)电缆经过发展而广泛应用于高压、超高压电缆系统[1]。我国运行的220 kV及以下交流电缆线路中,XLPE电缆占比高达95%以上,500 kV电缆线路全部采用XLPE电缆[2]。高压电缆系统由电缆本身和电缆附件组成,电缆附件包括户外终端、GIS终端和接头。

户外终端安装在电缆末端,以保证电缆系统与其他部分的电气连接,与电缆本身相比户外终端是薄弱环节[3-5]。目前户外终端一般在套管内填充液体绝缘油,由于密封不足,液体绝缘油易发生渗漏而改变终端内电场分布,造成电缆内绝缘爬距变化,最终导致击穿[6]。近几年,户外终端密封不良的缺陷越来越多,文献[7]分析了浸泡在绝缘油中的绝缘带溶胀,导致密封失效发生油渗漏问题。

随着高分子材料技术发展,以玻璃纤维浸渍环氧树脂制成的空心复合套管,具有防爆性能、良好的耐污型和抗老化性、质量轻等优点而取替瓷套成为电缆户外终端的外绝缘部件[8-9],复合套管界面的密封性能直接影响电缆运行。

针对户外终端密封不良导致漏油或终端击穿的问题,本文对高压电缆户外终端的3个密封部位:密封法兰、绝缘带和复合套管进行研究。

1 密封部位设计

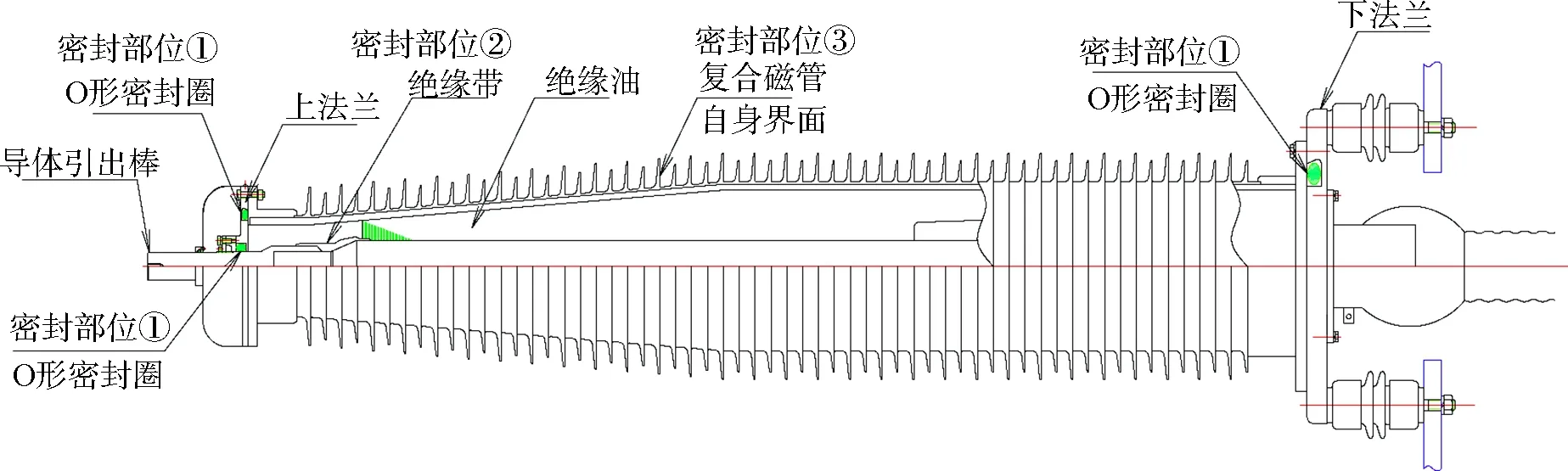

电缆户外终端结构如图1所示,其中有3个密封部位:①上下法兰与复合套管;②绝缘带和绝缘油接触部位;③复合套管界面。各部位合理设计才能保证户外终端密封。

图1 户外终端结构

1.1 法兰密封设计

上下法兰与复合套管之间密封不良,水和潮气会进入终端内,使绝缘油的绝缘性能下降,同时造成绝缘油渗漏,导致内绝缘爬距不足。通过在法兰上加工密封沟槽及安装O形密封圈方式保证密封。

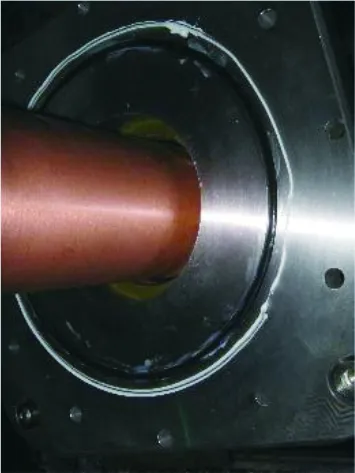

上下法兰采用轴向密封结构,导体引出棒与上法兰之间采用径向密封结构。线路运行时温度上升,绝缘油体积膨胀,复合套管内部压力增大,因此户外终端主要承受内压力。根据GB/T 3452.3—2005《液压气动用O形橡胶密封圈 沟槽尺寸》对密封沟槽进行设计,密封圈选择耐油性的丁腈橡胶,其尺寸根据密封沟槽的尺寸进行设计。为了防止密封圈接触空气老化,上下法兰密封圈外部涂抹硅密封胶,如图2所示。

图2 涂抹硅密封胶

1.2 绝缘带选择

户外终端内用于密封部位的绝缘带密封不良,会造成绝缘油渗漏,导致内绝缘爬距不足。对于浸泡在绝缘油中起密封作用的绝缘带多选择自黏性丁基橡胶或自黏性乙丙橡胶材料。选择时除了考查电气性能、机械性能和自黏性,还应考查其与绝缘油的相容性,不会发生溶胀而导致绝缘带密封失效。

1.3 复合套管界面密封设计

根据GB/T 21429—2008规定,复合套管包括端部金具与FRP管、伞裙外套与端部金具和FRP管2个密封界面[10]。端部金具与FRP管界面密封不良,水或潮气会通过界面进入终端内,加速绝缘油老化[11];伞裙外套与端部金具和FRP管界面密封不良,水或潮气会进入界面,严重时使上下法兰导通。通过生产工艺和理论计算保证复合套管界面密封。

a.端部金具与FRP管界面设计

端部金具与FRP管采用过盈配合装配方式:将端部金具加热使其膨胀,同时在FRP管装配部位均匀涂覆环氧胶;将加热的端部金具压入FRP管内;装配后放入烘箱使环氧胶固化。

内压力试验过程中,复合套管承受的轴向力为

F1=σ1×A1

(1)

式中:A1为空心绝缘子内孔面积;σ1为

(2)

式中:R1为空心绝缘子内半径;P为规定内压力;t为FRP管厚度。

装配后环氧胶黏接力为

F2=σ2×A2

(3)

式中:σ2为环氧胶的黏接强度;A2为端部金具与FRP管接触面积为

A2=2π×R2×h

(4)

式中:R2为FRP管的外半径;h为端部金具与FRP管的接触高度。

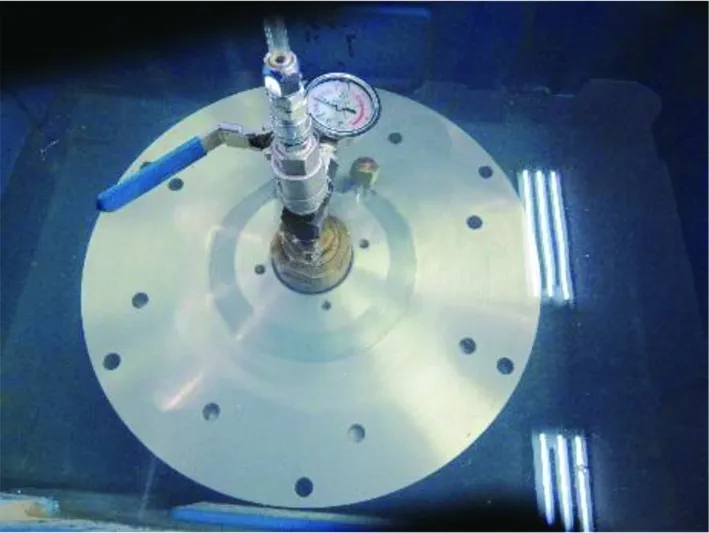

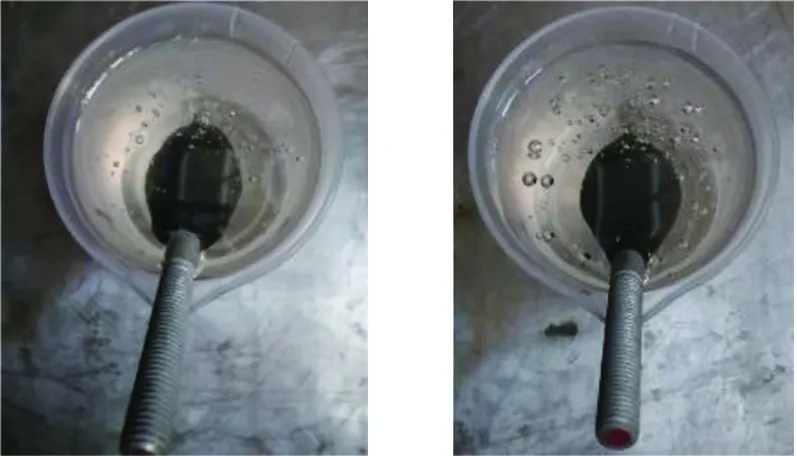

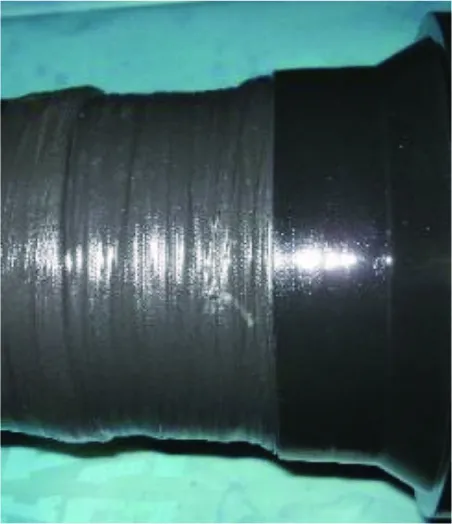

在规定压力作用下F1 b.伞裙外套与端部金具和FRP管界面设计 端部金具和FRP管装配后,首先对其与伞裙外套接触部位进行打磨,确保接触部位有均匀的粗糙度;其次在注射前对接触部位均匀涂覆偶联剂,偶联剂中的黏接分子会同时与硅橡胶、端部金具和FRP管发生作用,从而提高伞裙外套的黏接强度。 伞裙外套采用整体注射成型方式[12],注射成型时端部金具和FRP管、模具加热至100 ℃,伞裙外套内径等于受热膨胀后端部金具和FRP管的外径;由于材料的膨胀系数不同,冷却至室温时伞裙外套内径比端部金具和FRP管的外径小,伞裙外套提供一定的收缩力。加热和冷却过程的尺寸变化按线性膨胀公式计算为 Dt=D0×(1+α×(Tt-T0)) (5) 式中:α为线膨胀系数,FRP管α=12×10-6/℃;端部金具α=23.9×10-6/℃;硅橡胶α=193×10-6/℃。 对于220 kV复合套管伞裙外套整体注射成型后的内径见表1,冷却后伞裙外套扩张率为1.3%。当硅橡胶扩张率为250%时,30年后永久变形为25%,因此伞裙外套30年后永久变形为0.13%。根据永久变形计算30年后伞裙外套扩张率为1.18%,因此伞裙外套的自身收缩性能可以保证界面密封。 表1 伞裙外套尺寸计算 对法兰密封进行气密试验。在法兰上安装与产品相同的密封圈,通过工装密封后,在环境温度下施加0.3 MPa气压浸泡在水中,保持1 h[13-14],试验期间观察无气体逸出,压力表无变化,如图3所示。 图3 法兰密封试验 浸泡在绝缘油中用于密封部位的绝缘带与绝缘油的相容性试验可以通过绝缘带长时间浸泡于绝缘油中或通过终端产品的型式试验进行验证。 对于110 kV电缆户外终端,选择2种国产乙丙橡胶绝缘带,将其1/2搭接缠绕在D10铁杆上,浸泡于聚异丁烯绝缘油中,如图4所示。在室温下浸泡半年后观察发现A厂家绝缘带没有发生溶胀现象;B厂家绝缘带破裂与绝缘油发生溶胀,如图5所示。 (a)A厂家 (b)B厂家图4 绝缘带浸泡在聚异丁烯中 (a)A厂家(b)B厂家图5 绝缘带浸泡后 对于220 kV电缆户外终端,选择进口丁基橡胶绝缘带,缠绕于终端内部浸泡在硅油中,通过型式试验验证绝缘带与硅油的相容性。试验后解剖发现绝缘带没有溶胀现象,如图6所示。 图6 绝缘带浸泡硅油后 由以上试验可知,用于密封部位的绝缘带可以通过其与绝缘油相溶性试验进行合理选择,保证户外终端密封。 a.端部金具与FRP管界面内压力试验 为了验证端部金具与FRP管界面设计的合理性,对装配好的产品进行水压试验,在环境温度下使内部压力从零升高至终端运行压力的2倍,保压1 min[17],如图7所示。在试验过程中没有出现泄压,端部金具与FRP管界面没有出现渗水情况。试验证明,端部金具与FRP管的装配方式和环氧胶黏接力能保证界面密封。 图7 内压力试验 b.伞裙外套与端部金具和FRP管界面试验 为了验证伞裙外套的收缩性能对界面性能的影响,生产1支端部金具和FRP管不涂覆偶联剂的220 kV复合套管,浸泡在品红溶液中,分2个阶段观察是否有品红溶液渗透进伞裙外套与端部金具和FRP管界面。 第1阶段:复合套管外部套入塑料套,整体放入高800 mm铁桶内,塑料套内部填充高1800 mm的品红溶液,铁桶内品红溶液高750 mm。浸泡30天后取出,剥离伞裙外套观察到无品红溶液渗入界面。 第2阶段:第1阶段试验后的产品,端部剥离100 mm伞裙外套后浸泡在高750 mm的品红溶液中。浸泡365天后取出,剥离伞裙外套观察到无品红溶液渗入界面。 在不涂覆偶联剂且长期在品红溶液浸泡情况下,伞裙外套与端部金具和FRP管界面无品红溶液渗透迹象,证明伞裙外套收缩性能能保证界面密封。 a.上下法兰与复合套管之间通过法兰上加工密封沟槽、安装O形密封圈方式进行密封,为防止密封圈接触空气老化,密封圈外部涂抹硅密封胶。 b.密封部位的绝缘带通过绝缘带与绝缘油相容性试验不发生溶胀现象来选择。 c.复合套管的生产工艺和理论计算能保证界面密封。通过内压力试验和品红溶液浸泡试验验证法兰装配方式和伞裙外套收缩性能可以保证复合套管界面良好的密封性能。

2 密封部位试验

2.1 法兰密封试验

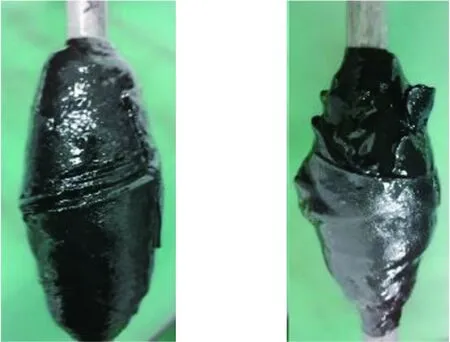

2.2 绝缘带相容性试验

2.3 复合套管界面密封试验

3 结论