基于ANSYS Workbench的高压开关断路器传动机构强度仿真计算

2022-02-22丁兆帅

韩 义,丁兆帅

(1. 沈阳工学院,辽宁 沈阳 113122;2. 新东北电气集团高压开关有限公司,辽宁 沈阳 110025)

高压断路器作为高压开关的核心部件,在高压开关的“分”、“合”过程中发挥着关键的作用。高压断路器分为两部分:一个是电气部分,包括高压对地、断口间、相间绝缘部分;另一个是机械部分,包括操动机构和传动机构部分。高压断路器的运行可靠性既取决于电气部分的开合及绝缘性能,也取决于机械部分的可靠性,即传动机构机械性能的可靠性。机械可靠性是电气可靠性的保证[1-5]。

基于上述条件,高压断路器在试制样机期间,需对传动机构进行10 000次的机械开断试验,以此验证传动机构中各部件的机械强度可靠性[6-7]。为提高传动机构的可靠性,在设计初期可利用CAE仿真技术对传动机构各部件的机械强度进行计算,然后根据各部件的计算结果与材料的许用强度进行对比,对于强度薄弱的部件进行结构优化,改善部件的强度,进而提高传动机构的可靠性。利用有限元仿真软件ANSYS Workbench的刚体动力学和瞬态动力学仿真分析模块,对某电压等级的高压断路器传动机构的分闸过程进行仿真计算(由文献[8]可知,分闸过程对传动机构强度的考核更严格),得到传动机构各部件在运动过程中瞬态时间-应力变化曲线,最后根据仿真结果制成了高压断路器传动机构样机,并进行了机械操作特性试验,试验结果对仿真计算结果进行了验证。

1 理论分析

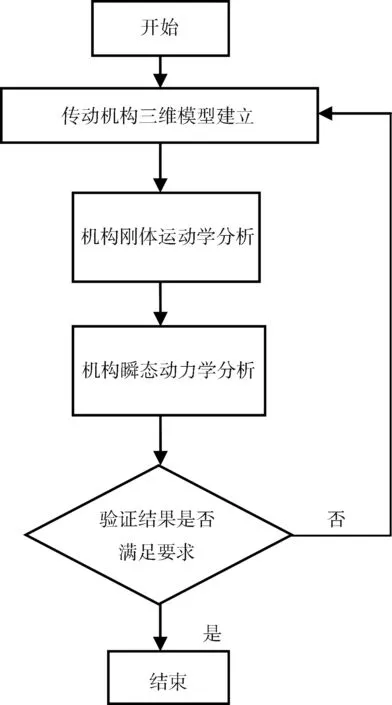

某高压断路器传动机构主要由操动机构、传动连杆、拐臂、支座、主拉杆、绝缘拉杆、触头等部件组成,图1为该高压断路器传动机构结构示意图。操动机构为主动件,通过连杆Ⅱ与拐臂连接,提供主动力。由连杆Ⅰ及主拉杆带动绝缘拉杆和动触头实现分合闸操作。

图1 某高压断路器传动机构结构

由于传动机构的运动过程具有非线性动力学特点,所以拐臂的旋转角度与动触头的运动行程之间具有非线性的一一对应关系,即在断路器分闸过程中,由触头的行程-时间曲线已知,通过拐臂转角与动触头行程的对应关系,可求解出拐臂的转角-时间曲线;接下来对拐臂的转角-时间曲线进行微分,即可求解出拐臂角速度-时间曲线。利用该理论,可以求出在预定的触头分闸行程-时间曲线下,拐臂的运动特性曲线[9-10]。

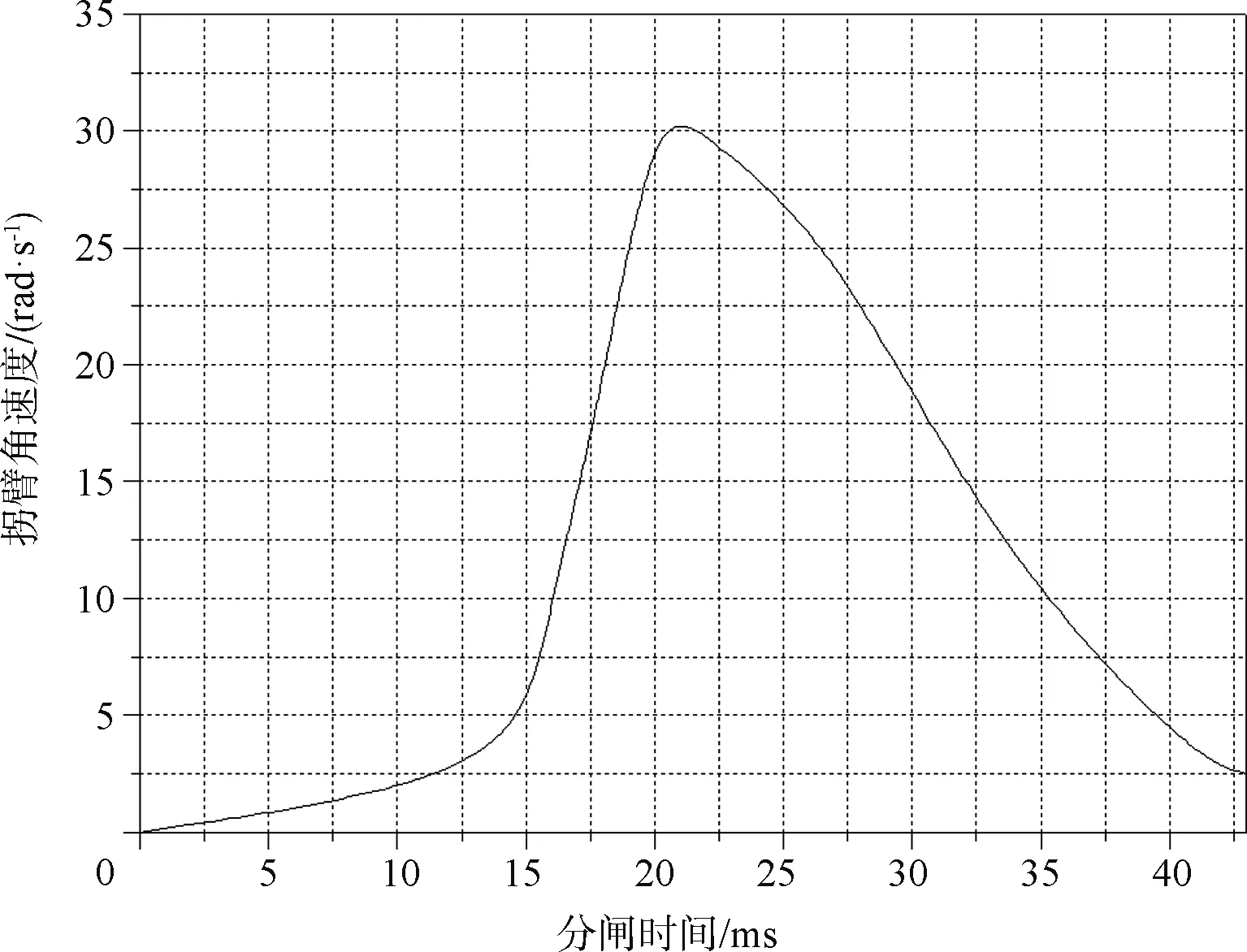

本次分析建立了从操动机构输出连杆Ⅱ到动触头之间传动链的实体模型,首先假设模型中各传动部件均为刚性体,利用ANSYS Workbench刚体运动学分析模块对动触头加载预定的行程-时间曲线[11 -12],得出拐臂的角速度-时间曲线,以此作为已知条件,再利用ANSYS Workbench瞬态动力学分析模块对拐臂施加角速度-时间曲线载荷,实现操动机构的动态仿真,从而得出在分闸过程中传动机构中各部件的时间-应力分布情况。其计算流程如图2所示。

图2 传动机构计算流程

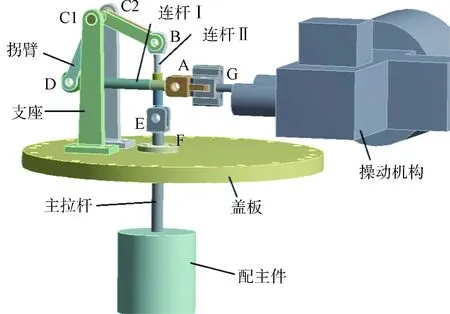

本文对触头行程与拐臂转角作统一规定:分闸时拐臂转角从0°到45°,触头行程从120 mm至0 mm,分闸时间为43 ms。图3为开关动触头分闸时间-行程曲线(已知),通过ANSYS Workbench瞬态动力学,可计算出开关动触头分闸行程曲线对应的拐臂时间-角速度曲线,如图4所示。

图3 动触头分闸时间-行程曲线

图4 拐臂分闸时间-角速度曲线

2 高压断路器传动机构的动态仿真模型及参数

2.1 传动机构的仿真模型

通过以上分析,建立了高压断路器传动机构的三维实体仿真模型,具体形式如图5所示。由于重点考察强度的对象为拐臂、连杆等部件,所以在模型中,主拉杆以下的各传动部件,包括绝缘拉杆及动触头之间的传动部件采用等效配重处理,以节省计算时间。

图5 高压断路器传动机构三维等效仿真模型

2.2 模型的材料参数

传动机构仿真模型中各部件的材料参数,如表1所示[13]。

表1 各部件材料参数

3 高压断路器传动机构动力学仿真分析

3.1 传动机构运动关节的建立

当仿真模型建立完成后,需要在刚体运动学及瞬态动力学仿真模块中建立各构件之间的运动关节(Joints),这样才能使整个传动机构产生运动。在运动仿真分析中,运动关节的选取是否合理,决定了计算过程能否顺利进行,以及计算结果是否可靠,因此,当各构件间的运动关节建立完成后,需根据传动机构的自由度以及软件自身对冗余约束的分析结果,调整运动关节的连接方式,以消除冗余约束[14-16]。

在图5的传动机构的模型中,各运动关节的约束连接方式为JointA、JointB、JointC1、JointC2、JointD、JointE均采用Revolute连接;JointF采用Cylindrical连接;JointG采用Translational连接。

3.2 仿真分析设置

传动机构的运动关节建立完毕后,需要设置合适的仿真分析时间和环境,使得机构可以按照实际运行的工况进行运动。本文设置的仿真时间为0.043 s,最小时间步长为0.01 s,最大时间步长为0.05 s。

在拐臂和支座Revolute关节上施加Joint Loads,即施加图4中的拐臂分闸时间-角速度曲线。

3.3 传动机构动力学仿真及结果

3.3.1 传动机构的运动方程

在理论建模方法的基础上,利用ANSYS Workbench软件对断路器传动机构进行瞬态动力学仿真计算。利用有限元理论中的节点坐标法建立传动机构的运动方程,推导出传动机构单元弹性力的解析表达式。

Mq+Kq+Cλ=QF+QV

(1)

C(q,t)=0

(2)

式中:M、K、q、C、λ分别为系统的广义质量矩阵、刚度矩阵、约束方程组、广义坐标向量、阻尼矩阵、拉格朗日乘子以及作用在系统上的广义外力及外力矩;QF、QV分别为系统的广义力向量和科氏惯性力向量。

3.3.2 操动机构整体及各部件应力曲线及云图

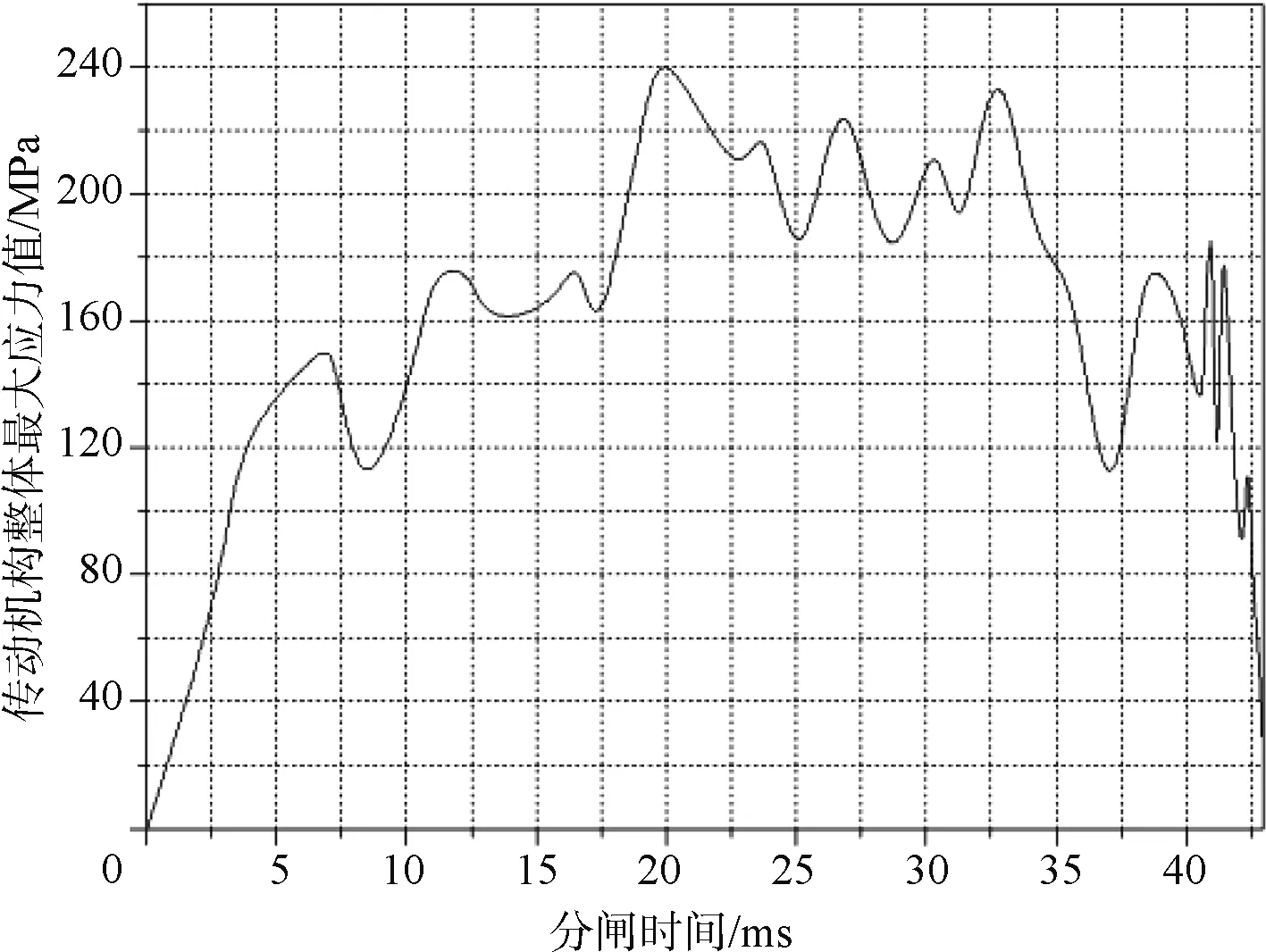

通过ANSYS Workbench软件对该传动机构进行强度计算,得出传动机构在分闸过程中,其整体应力最大值随时间变化曲线如图6(a)所示,由曲线可知,当时间达到0.197 s时,传动机构出现最大应力,且最大应力出现在连杆Ⅰ上,其值为248.51 MPa。应力最大时刻的等效应力云图。如图6(b)所示。

(a)传动机构整体应力最值特性曲线

(b)传动机构整体最大时刻应力分布云图图6 传动机构整体应力特性

由于传动机构整体的可靠性是由各部件的强度可靠性来保证的,所以考核传动机构各部件的强度是关键。传动机构各部件的应力随时间变化曲线,及应力最大时刻的应力云图,详细情况如下。

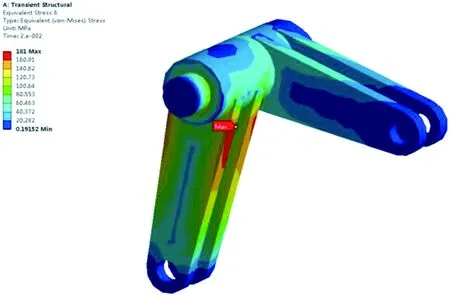

a.拐臂

经计算,断路器操动机构在分闸过程中,拐臂应力最大值随时间变化曲线如图7(a)所示,由曲线可知,当时间达到0.2 s时,拐臂出现最大应力,其值为181 MPa。应力最大时刻的等效应力云如图7(b)所示。从图7中可知,拐臂应力较大的位置出现在拐臂根部附近区域,其原因主要是由于连杆Ⅰ的拉力在拐臂上产生的弯矩作用在拐臂的根部较大。

b.连杆Ⅰ

经计算,断路器操动机构在分闸过程中,连杆Ⅰ应力最大值随时间变化曲线如图8(a)所示,由图8可知,当时间达到0.197 s时,连杆Ⅰ出现最大应力,其值为248.51 MPa。应力最大时刻的等效应力云如图8(b)所示。

(a)拐臂应力最值特性曲线

(b)拐臂最大时刻应力分布云图图7 拐臂应力特性

(a)连杆Ⅰ应力最值特性曲线

(b)连杆Ⅰ最大时刻应力分布云图图8 连杆Ⅰ应力特性

c.连杆Ⅱ

经计算,断路器操动机构在分闸过程中,连杆Ⅱ应力最大值随时间变化曲线如图9(a)所示,由图9可知,当时间达到0.196 s时,连杆Ⅱ出现最大应力,其值为169.26 MPa。应力最大时刻的等效应力云如图9(b)所示。

(a)连杆Ⅱ应力最值特性曲线

(b)连杆Ⅱ最大时刻应力分布云图图9 连杆Ⅱ应力特性

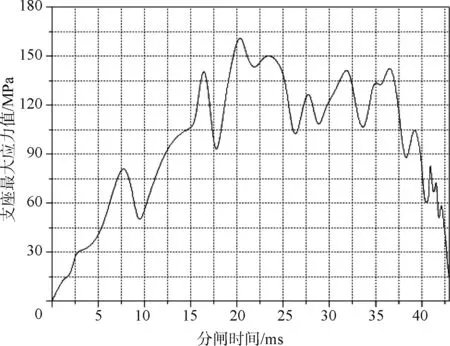

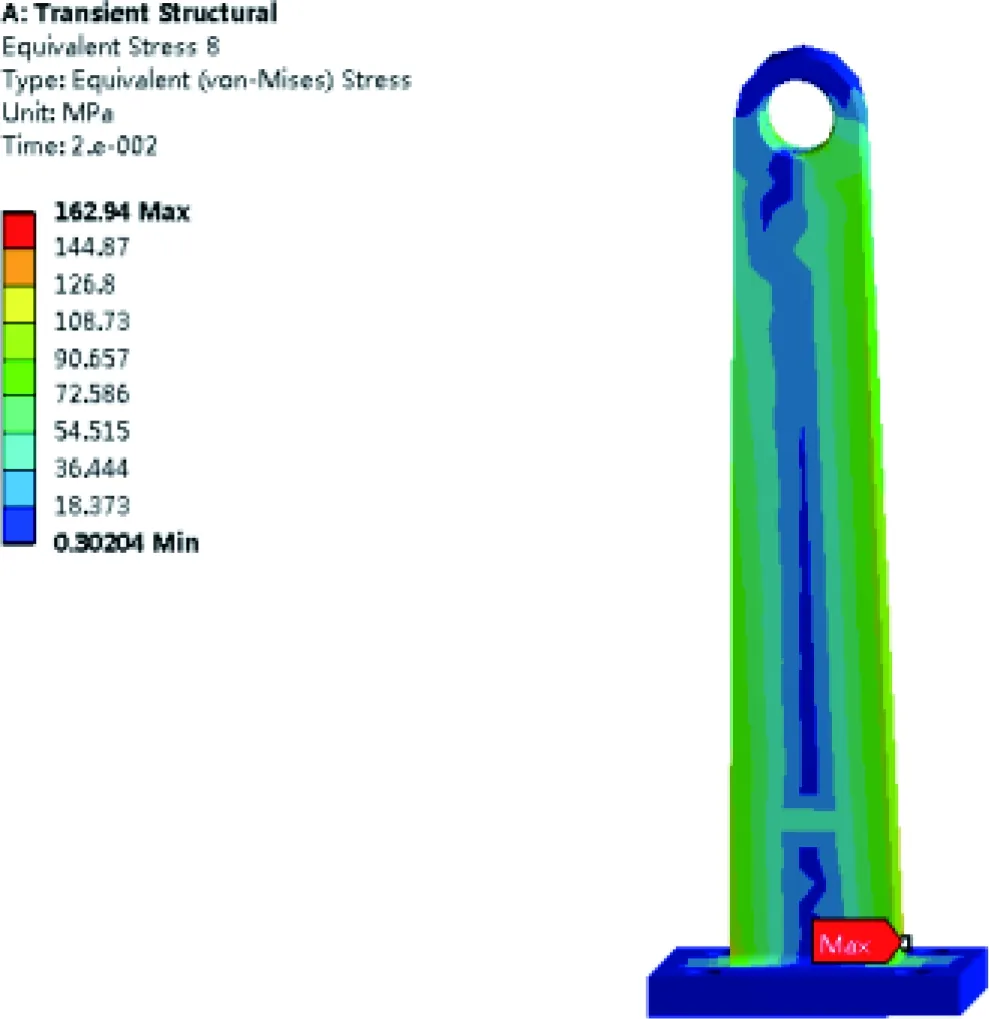

d.支座

经计算,断路器操动机构在分闸过程中,支座应力最大值随时间变化曲线如图10(a)所示,由图10可知,当时间达到0.2 s时,支座出现最大应力,其值为162.94 MPa。应力最大时刻的等效应力云如图10(b)所示。从图10中可知,支座应力较大的位置出现在支座根部附近区域,主要是由于连杆Ⅰ作用在拐臂上的作用力在支座上产生的弯矩作用在支座的根部较大所造成的。因此对支座结构除了根部宽度尺寸增大外,对支座根部焊接时,焊接质量需要有较好的保证。

3.3.3 操动机构各部件强度安全裕度

通过对上述传动机构在分闸过程中各部件应力特性曲线进行分析,得出操动机构各部件最大时刻应力值,以及最大时刻应力值相对各部件选用材料的许用强度的安全裕度,详细结论如表2所示。

表2 各部件机械性能

(a)支座应力最值特性曲线

(b)支座最大时刻应力分布云图图10 支座应力特性

4 机械寿命试验

根据上述仿真计算模型生产了断路器传动机构的试验样机,如图11所示。该样机在试验车间内进行机械寿命试验,顺利完成了11 215次的机械开断,测试结果如图12所示。试验结果表明:该断路器传动机构的机械强度满足安全使用要求。

图11 机械寿命试验样机

图12 机械寿命试验次数

5 结语

本文借助ANSYS Workbench软件的刚体动力学及瞬态动力学模块对某高压断路器传动机构进行运动学及动力学计算,得到了传动机构在分闸过程中各部件的最大应力随时间的变化情况,通过计算可及时发现部件上强度薄弱的部位,并及时对结构尺寸进行优化修改,以满足安全裕度要求。

通过后续的传动机构机械寿命试验的验证,表明ANSYS Workbench动力学分析计算结果可以为高压开关断路器传动机构设计提供有效的依据。