基于多层膜沉积的循迹式线宽标准样片

2022-02-02韩志国张晓东许晓青李锁印吴爱华

赵 琳,韩志国,张晓东,许晓青,李锁印,吴爱华

(中国电子科技集团公司 第十三研究所,河北 石家庄 050051)

1 引 言

在微电子加工行业中,衡量其工艺先进水平的一个主要指标即为芯片上的最小线宽,也称为关键尺寸。随着器件特征尺寸进入纳米量级,关键尺寸不断缩小,目前在微电子领域,混合电路工艺制程中,最小线条已经达到100 nm以内;而大规模集成电路的工艺制程中,最小线条尺寸已经达到 50 nm 以内[1]。这就使得工艺加工过程中的允许公差相应减小,对线宽测量范围和精度要求也不断提高。关键尺寸测量仪器,主要用于观察、分析在微米或纳米范围内所发生的物理、化学现象和相关参量的准确测量[2]。在微电子行业中,其最直接的应用是解决芯片制造过程中大量线条尺寸的测量问题,测量仪器的准确性直接影响测量结果的准确性,进而影响到芯片性能,因此需要准确校准。

通常采用线宽标准样片对关键尺寸测量仪器进行校准[3,4]。近年来,相关计量机构都在开展此类标准样片的研制。国外,美国NIST先后研制的线宽标准样片分别为:SRM473,SRM2059,其最小分度值为0.1 μm;德国PTB研制的线宽标准样片为IVPS100-PTB,标称值为50~130 nm[5]。此外,美国VLSI公司研制了标称值为25~110 nm的线宽标准样片,并进行了商业化推广[6]。国内,全国微束分析标准化技术委员会和上海市计量测试技术研究院也进行了相关研究,并取得了一定成果[7,8]。

随着特征尺寸的日益缩减,线宽尺寸已经达到几十纳米。纳米尺寸线宽标准样片是实现纳米尺寸从国家计量标准部门的标准器件传递到实际生产、制造中的重要传递介质,而纳米线宽标准物质的研制是纳米线宽计量中的关键环节。因此,需要开展纳米尺寸线宽标准样片的研制。

2 样片加工方法的选择

依据当前微电子行业中关键尺寸的测量需求,线宽样片的设计尺寸为20 nm和50 nm。样片的加工采用半导体技术,有2种方法:电子束直写曝光工艺和多层膜沉积技术。

电子束直写曝光工艺可以在晶圆片上直接加工出所需要的线宽结构,满足在线测量仪器的校准需求[9]。但是电子束制备的线条质量由于受邻近效应的作用,其线边缘粗糙度等级较低,尤其对线宽尺寸为50 nm及以下的测量存在很大的影响。而多层膜沉积技术是使用半导体沉积工艺在硅晶圆片沉积多层膜介质材料并将制备的多层膜沉积样片采用晶圆片键合技术与另一片硅晶圆片键合形成一个整体,通过划片、研磨、抛光和刻蚀工艺将生长的膜层结构转变为线宽结构,得到纳米级线宽标准样片。制备流程如图1所示。

图1 多层膜线宽制备流程Fig.1 Preparation process of multilayer film line width

采用多层膜沉积技术制备纳米尺寸线宽标准样片是将沉积膜层的厚度值转化为线宽样片的名义线宽值[10]。该方法研制的线宽的线边缘粗糙度可以认为是沉积的某一介质膜层的表面粗糙度的演变;因此同一线宽具有良好的结构和边缘一致性,可以有效保证线宽样片的线边缘粗糙度,提高了线宽样片的质量。

3 图形设计

线宽标准样片主要应用于校准关键尺寸测量仪器的尺寸误差,其标准结构为线宽结构。依据当前微电子行业中关键尺寸的测量需求[11],线宽样片的设计尺寸为20 nm和50 nm。采用多层膜沉积技术将其加工在同一片上,方便同时校准关键尺寸测量仪器的多种倍率。

采用多层膜沉积技术研制的样片由于制备方法的特性决定其整体尺寸很小,一般在厘米量级。而对于电子束类关键尺寸测量仪器,如CD-SEM,当其放大倍数达到十万倍量级时图像的整体尺寸为 1.2 μm×0.9 μm左右。该视场的大小仅为线宽标准样片大小的一亿分之一,由于仪器测量视场的限制,每次测量的标准线宽位置很容易出现偏离,并且标准线宽本身存在一定的线边缘粗糙度,基于以上原因导致测量结果的一致性很差。因此,有必要设计快速循迹结构,能够方便、快捷地寻找到线宽标准样片上的标准线条,还能准确定位到标准线条的测量位置。

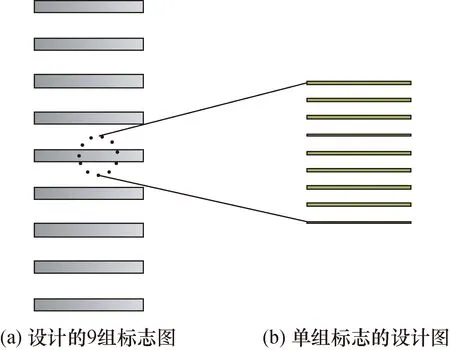

图2 线宽样片上的定位循迹标志设计图Fig.2 The design drawing of the positioning and tracking mark on the line width sample

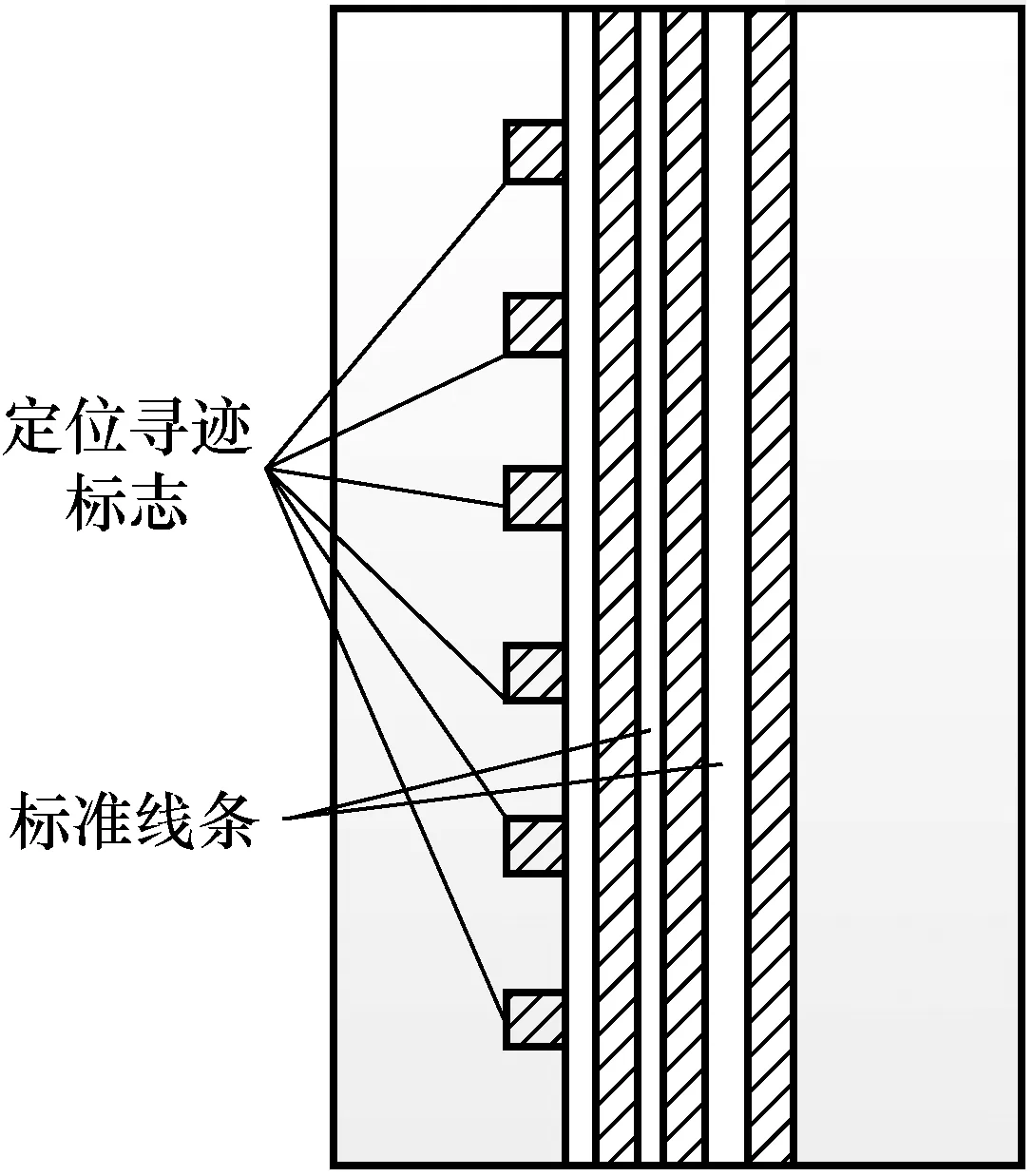

设计了2类图形:线宽标准图形和快速循迹标志,其中标准线宽的设计尺寸分别为:20 nm和 50 nm。由于标准线宽的尺寸非常小,样片划片后的整体尺寸只有厘米量级,为了便于在晶圆片上快速准确地寻找到测量位置,设计了一种定位循迹标志。标志的设计版图如图2所示,共设计9组标志,每组标志9个标记格,每个标记格的宽度尺寸为 0.5 μm,标记格的间隔为2.5 μm,每组标记格之间的距离为100 μm。每大组标志用于帮助快速寻找到线宽的标准结构,然后再通过单组标记格确定测量的准确位置。图3给出了标准样片加工完成后的结构示意图,包括定位循迹标志和宽度分别为 20 nm 和50 nm的标准线宽线条。在对样片进行测试时,可以由标准样片上的定位循迹标志首先快速寻找到标准线条,再确定要测试的标准线宽位置。

图3 线宽样片上的标准线条和定位循迹标志示意图Fig.3 Schematic diagram of standard lines and positioning tracking marks on the line width sample

4 循迹式线宽标准样片的制备

多层膜沉积技术是将周期性沉积膜层的厚度值转化为光栅的名义线宽值或节距值,并运用多层膜光栅技术,制备出不同节距、线宽、占空比、深宽比、线边缘粗糙度等关键参数的一维光栅/线宽结构,纳米尺寸线宽标准样片就是采用多层膜沉积技术研制[12,13]。研制过程包括:选材、加工、检测等。其中材料对的优选需要综合考虑以下几个因素:(1)循迹式线宽标准样片主要应用于SEM、TEM等测量仪器的校准工作,因此,线宽样片要保证不会对测量仪器造成污染;(2)关键尺寸测量仪器主要应用于半导体尤其是超大规模集成电路线宽的测量,因此,线宽材料要与半导体工艺兼容且无毒;(3)采用刻蚀的方案获取纳米尺寸线宽结构,因此,对其中一种薄膜材料进行选择性刻蚀,且线宽结构要有较大深宽比,即2种薄膜的相对刻蚀速率差别要较大;(4)循迹式线宽标准样片的制备需要经过镀膜、划片、抛光与研磨等工序,基底硬度不能太高,要易于划片及减薄,且薄膜要易于采用磁控溅射等方式镀制。

通过查阅相关资料[14],结合现有的半导体加工能力,制作标准样片的材料对选取为:Si/SiO2。Si作为常用半导体材料和薄膜基底材质成为首要选择,其中,SiO2和Si薄膜沉积具有较小的薄膜应力,薄膜界面特性良好,同时HF刻蚀液和Si/SiO2材料对有较高的刻蚀选择比,便于多层膜线宽结构的形成,因此SiO2成为另一种薄膜材料的首要选择。Si是半导体材料,采用直流磁控溅射技术,而SiO2是介质材料,采用射频磁控溅射技术。射频磁控溅射(RF magnetron sputtering)技术工艺稳定,在较低的沉积速率下可以保证0.1 nm量级的膜厚控制精度,同时较高的溅射粒子沉积能量保证了膜层与基板之间的结合力,防止膜层脱落现象发生。

线宽标准样片的加工示意图如图4所示。

图4 线宽样片的整体加工示意图Fig.4 Schematic diagram of the overall processing of the line width sample

图4中带有定位指示标记的线宽标准样片的制备流程图如图5所示。采用以上工艺对线宽样片进行了研制,图6是加工的线宽样片实物图,由于其尺寸在厘米量级,不方便拿取,将其粘附于铝制圆片上。

使用扫描电镜对样片进行了测试。测试时首先通过仪器的坐标定位找到夹具上的铝圆片;再变换倍率寻找循迹标志其中的一组,便于寻找标准线宽结构;然后再通过变换倍率进一步确定某一组循迹标志中的第几个标记格;最后通过这个标记格确定需要测量的标准线宽的准确位置[15,16]。

图5 多层膜线宽定位指示标记制备流程图Fig.5 Flow chart of preparation of multi-layer film line width positioning indicator mark

图6 研制的样片实物图Fig.6 The physical map of the developed sample

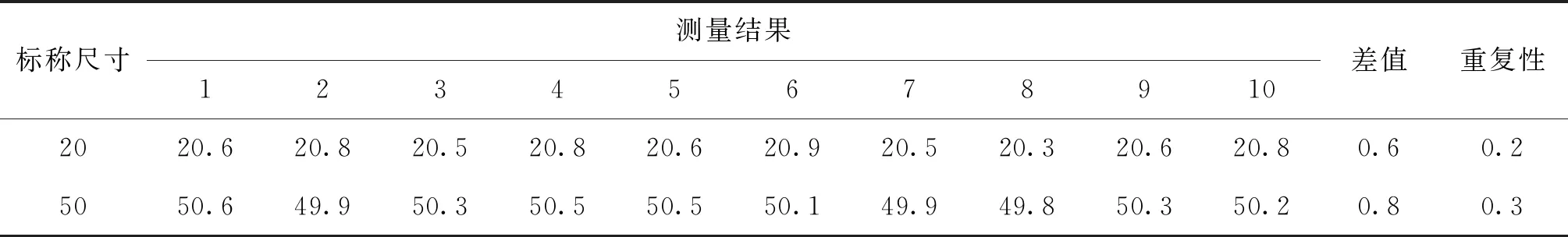

图7给出了线宽样片在扫描电镜下的测试图,包括小倍率下定位循迹标志的结果图以及选定定位循迹标志处的测量结果图。通过这一方法对该处的标准线宽线条进行多次测试[17,18],测量结果如表1所示。

由表1中数据可以看出,对于标称尺寸20 nm的标准线宽重复测量10次后,测量结果的最大值与最小值之差为0.6 nm,重复性为0.2 nm;对于标称尺寸50 nm的标准线宽重复测量10次后,测量结果的最大值与最小值之差为0.8 nm,重复性为0.3 nm。因此可以认为对于同一定位循迹标记格处的数据多次测量后,测量结果的一致性较好。

图7 线宽标准样片在电镜下定位循迹标志的测试图Fig.7 Test chart of positioning and tracking marks of line width standard sample under electron microscope

表1 多次测量同一位置的测量数据Tab.1 Measurement data of multiple measurements at the same location nm

5 结 论

为了实现关键尺寸测量仪器的校准问题,本文展开了线宽标准样片的研究工作。针对标准样片整体尺寸小、仪器测量视场太小所引起的校准时不便寻找的问题,以及由于样板线边缘质量问题导致每次测量不同位置结果存在较大差异的困扰,设计了多组定位循迹标志。采用半导体工艺进行了加工,最后结合键合工艺与多层膜沉积技术研制了尺寸为 20 nm 和50 nm的循迹式线宽标准样片,可以快速准确地寻找到标准的测量位置,确保了每次测量结果的重复性,有效提高了测量速度和准确性。

后续的工作中,笔者还会进一步优化样片的加工工艺,结合样片的应用目的和结构研制出更多样性的标准样片,以应用于更多种的测量仪器中。